一种从皂脚提取中性油的生产工艺的制作方法

1.本发明涉及中性油提取技术领域,具体涉及一种从皂脚提取中性油的生产工艺。

背景技术:

2.植物油是从植物的果实、种子、胚芽中得到的油脂,如花生油、豆油、玉米胚芽油、葵花籽油等,在植物油的碱炼提取过程中,皂脚作为副产物伴随而生。

3.皂脚是种粘稠的物质,非液体也非固体,不能按照常规液体或者固体对其进行处理,处理难度较大。目前,皂脚主要的用途就是用来生产酸化油,最传统的做法就是通过加入浓硫酸做成酸化油,当做生物柴油使用。在这个过程中,,1吨皂脚约产生0.5吨酸水,根据国家统计局统计数据,全国每年玉米油产量120万吨计算,每年产生酸水约6万吨,对环境造成极大的污染,生产现场酸臭冲天,几乎每个酸化油厂就是一个污染源,另外,含酸废水处理难度大,成本高,废水的处理费用使得生产成本大大增高。因此必须寻找皂脚更经济的处理和利用手段,提高对皂脚的利用率。

4.皂脚中的中性油是玉米油在碱炼工段脱皂时随离心机排除的可食用的半成品玉米油,随着精炼技术的不断优化创新,皂脚中的中性油剩余越来越少,所以中性油提取也越来越难。目前,对皂脚中的中性油提取较差,这是由于皂脚自身粘度高、皂脚中的脂肪酸纳、胶质及部分磷脂等物质把中性油及部分水都严密包裹起来,导致中性油的提取难度升高,这是业内难以解决的问题,影响着皂脚的处理及植物油的提取率。

技术实现要素:

5.针对现有技术的上述不足,本发明提供了一种从皂脚提取中性油的生产工艺,具体为一种在添加助滤剂且在添加助滤剂的过程中控制皂脚温度的生产工艺。该生产工艺中,严格控制搅拌速度、严格控制温度,充分发挥助滤剂的性能,使该生产过程自开始至中性油的提取率达78%以上的时间在40min之内。该生产工艺具有过程易于控制、对中性油的提取率高且生产过程时间短的优点;生产过程无废水、废气的排放,实现了清洁生产和资源的高效利用。

6.本发明的技术方案如下:

7.一种从皂脚提取中性油的生产工艺,包括一次破乳过程、二次破乳过程;

8.在一次破乳过程中,添加钠盐,且控制皂脚液的温度在50

‑

70℃之间,保温时间在3

‑

7min之间,获得破乳液ⅰ;

9.在二次破乳过程中,添加助滤剂,且控制破乳液ⅰ的温度为80

‑

110℃,保温时间在2

‑

10min之间,获得破乳液ⅱ。

10.进一步的,在一次破乳过程之前,对皂脚进行稀释,皂脚与水的重量体积(g/ml)比为100:70

‑

80;皂脚加水稀释后,成稀释状的皂脚液。

11.优选的,在对皂脚液稀释过程中,控制搅拌速度为50

‑

80转/min;控制搅拌速度均匀,使皂脚液中被包裹的中性油均匀的分布在水中,为后续处理做准备。

12.进一步的,在一次破乳过程中,盐和皂脚的重量(g/g)比为5

‑

11:100;在加盐后,在30

‑

80转/min的条件下搅拌,同时对皂脚液加热,加热速率为8℃/min。

13.进一步的,在二次破乳过程中,控制破乳液ⅰ的温度在50

‑

80℃之间,然后添加助滤剂,助滤剂与皂脚的质量(g/g)比为0.4

‑

0.9:1000,搅拌速度为20

‑

50转/min。

14.优选的,所述助滤剂为活性炭、硅藻土、酸性白土、二氧化硅中的一种或几种混合。

15.进一步的,在二次破乳过程后,还设有离心过程,在离心过程中,控制破乳液ⅱ的温度在70

‑

110℃之间;控制温度,防止胶质等进一步在中性油表面形成包裹层,提高中性油的提取率。

16.优选的,在离心过程中,离心机的转速在3500

‑

5000转/min之间,离心2

‑

3min后,获得中性油。

17.相对于现有技术,本发明的有益效果在于:

18.1、本发明提供的生产工艺,具有对中性油提取率高的优点,自皂脚中的提取率高达82.79%;另外,在生产过程无废水、废气的排放,实现了清洁生产和资源的高效利用。

19.2、本发明提供的生产工艺,具有提取时间短的优点,整个生产工艺耗时≤40min;另外该生产工艺的条件温和、过程易控。

20.3、本发明获得的中性油,符合gb19111、gb2716的玉米原油的质量验收要求,且中性油中的总维生素e含量在110

‑

120mg/100g之间、总甾醇含量在1000

‑

1200mg/kg之间,可见,本发明的中性油油品良好,可直接作为碱炼油使用,提高油脂精炼得率。

具体实施方式

21.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

22.在以下的实施例1

‑

实施例5中,玉米胚芽所得玉米毛油中维生素e含量约为128mg/100g、总甾醇含量在13880mg/kg;使用的皂脚含油量为:17%。

23.实施例1玉米胚芽皂脚进行中性油提取1

24.一种从皂脚提取中性油的生产工艺,过程如下:

25.(1)对皂脚进行稀释,皂脚与水的重量体积(g/ml)比为100:75;控制搅拌速度为70转/min,皂脚加水稀释后,成稀释状的、中性油分布均匀的皂脚液;

26.(2)一次破乳:向皂脚液中加氯化钠,氯化钠的粒径在30

‑

50μm之间,氯化钠和皂脚的重量(g/g)比为8:100,然后在60转/min的条件下搅拌,同时对皂脚液加热,以8℃/min的加热速率加热至65℃,保温5min,获得破乳液ⅰ;

27.(3)二次破乳:控制破乳液ⅰ的温度为70℃,然后加入助滤剂,助滤剂与皂脚的质量(g/g)比为0.6:1000,助滤剂为二氧化硅和硅藻土,二氧化硅和硅藻土的重量(g/g)比为2:0.5,在35转/min的条件下搅拌2min,然后升温至100℃,保温6min,获得破乳液ⅱ;

28.(4)离心:将温度为100℃的破乳液ⅱ置入离心机中,控制离心机的转速为4300转/min,离心2min,获得中性油。

29.实施例2玉米胚芽皂脚进行中性油提取2

30.一种从皂脚提取中性油的生产工艺,过程如下:

31.(1)对皂脚进行稀释,皂脚与水的重量体积(g/ml)比为100:70;控制搅拌速度为50转/min,皂脚加水稀释后,成稀释状的、中性油分布均匀的皂脚液;

32.(2)一次破乳:向皂脚液中加硫酸钠,硫酸钠的粒径在30

‑

50μm之间,硫酸钠和皂脚的重量(g/g)比为5:100,然后在30转/min的条件下搅拌,同时对皂脚液加热,以8℃/min的加热速率加热至50℃,保温7min,获得破乳液ⅰ;

33.(3)二次破乳:控制破乳液ⅰ的温度为50℃,然后添加助滤剂,助滤剂与皂脚的质量(g/g)比为0.4:1000,助滤剂为二氧化硅、酸性白土和活性炭,二氧化硅、酸性白土和活性炭的重量(g/g)比为1.8:0.2:0.4,在20转/min的条件下搅拌3min,然后升温至80℃,保温10min,获得破乳液ⅱ;

34.(4)离心:将温度为80℃的破乳液ⅱ置入离心机中,控制离心机的转速为3500转/min,离心3min,获得中性油。

35.实施例3玉米胚芽皂脚进行中性油提取3

36.一种从皂脚提取中性油的生产工艺,与实施例1的区别在于,在步骤(2)的一次破乳过程中,盐和皂脚的重量(g/g)比为6:100。

37.实施例4玉米胚芽皂脚进行中性油提取4

38.一种从皂脚提取中性油的生产工艺,过程如下:

39.(1)对皂脚进行稀释,皂脚与水的重量体积(g/ml)比为100:80;控制搅拌速度为80转/min,皂脚加水稀释后,成稀释状的、中性油分布均匀的皂脚液;

40.(2)一次破乳:向皂脚液中加碳酸钠,碳酸钠的粒径在30

‑

50μm之间,碳酸钠和皂脚的重量(g/g)比为9:100,然后在60转/min的条件下搅拌,同时对皂脚液加热,以8℃/min的加热速率加热至60℃,保温7min,获得破乳液ⅰ;

41.(3)二次破乳:控制破乳液ⅰ的温度为60℃,然后添加助滤剂,助滤剂为酸性白土,酸性白土与皂脚的质量(g/g)比为0.75:1000,在40转/min的条件下搅拌2min,然后升温至90℃,保温8min,获得破乳液ⅱ;

42.(4)离心:将温度为90℃的破乳液ⅱ置入离心机中,控制离心机的转速为4000转/min,离心2.5min,获得中性油。

43.实施例5玉米胚芽皂脚进行中性油提取5

44.一种从皂脚提取中性油的生产工艺,过程如下:

45.(1)对皂脚进行稀释,皂脚与水的重量体积(g/ml)比为100:80;控制搅拌速度为70转/min,皂脚加水稀释后,成稀释状的、中性油分布均匀的皂脚液;

46.(2)一次破乳:向皂脚液中加硝酸钠,硝酸钠的粒径在30

‑

50μm之间,硝酸钠和皂脚的重量(g/g)比为11:100,然后在80转/min的条件下搅拌,同时对皂脚液加热,以8℃/min的加热速率加热至70℃,保温7min,获得破乳液ⅰ;

47.(3)二次破乳:控制破乳液ⅰ的温度为70℃,然后添加助滤剂,助滤剂与皂脚的质量(g/g)比为0.75:1000,助滤剂为酸性白土和硅藻土,酸性白土和硅藻土的重量(g/g)比为1.8:2.2,在50转/min的条件下搅拌2min,然后升温至110℃,保温2min,获得破乳液ⅱ;

48.(4)离心:将温度为110℃的破乳液ⅱ置入离心机中,控制离心机的转速为5000转/

min,离心2min,获得中性油。

49.将实施例1

‑

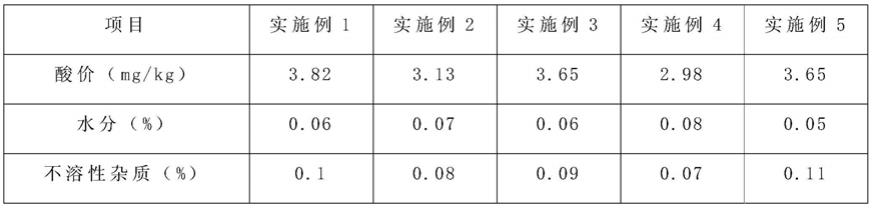

实施例5获得中性油酸价按照gb2009.229、过氧化值按照gb5009.227、水分按照gb5009.236、不溶性杂质按照gb/t 15688、密度按照gb/t 5526、ve按照gb 5009.82、植物甾醇按照gb/t25223进行检测,另外,对中性油的提取率进行计算,结果如下:

50.表1实施例1

‑

实施例5的中性油检测及提取率

[0051][0052][0053]

通过上述表格可以看出,实施例1中,对中性油的提取率最高,随着对提取过程中参数的改变,提取率会产生一定的波动,但是对中性油的提取率均在78%以上。

[0054]

总维生素e和总甾醇是用来衡量玉米胚芽油油品的重要指标,通过表格并结合玉米胚芽中、毛油中的含量可以看出,本发明提供的生产工艺,对皂脚中的总维生素e和总甾醇的影响不大,所得的中性油营养成分损失率低,最大限度的保留了玉米油中营养成分。

[0055]

通过上表中的数据可以看出,生产的中性油油品好,且符合gb19111、gb2716的玉米原油的质量验收要求,因此,该中性油可以作为毛油使用,间接的提高了植物油的得率,所得中性油的品质也能达到国标要求,而且营养成分可以最大限度的得到保留。皂脚中的中性油提取率达到80%左右,提高了生产得率,经济效益显著。

[0056]

对比例1

[0057]

该对比例1与实施例1的区别在于,在步骤(2)的一次破乳过程中,添加的钠盐粒径在500

‑

800之间。

[0058]

对生产的中性油提取率进行计算,得出中性油的提取率为69.59%,可以看出,钠盐的粒径在中性油提取过程中特别在一次破乳过程中,具有至关重要的作用。

[0059]

实施例6葵花籽皂脚进行中性油提取

[0060]

与实施例1的区别在于,使用的皂脚为碱化取油后的葵花籽皂脚,皂脚中的油含量为:21%;

[0061]

提取率为:82%,将实施例6获得中性油酸价按照gb2009.229、过氧化值按照gb5009.227、水分按照gb5009.236、不溶性杂质按照gb/t 15688、总维生素e按照gb 5009.82进行检测,另外,对中性油的提取率进行计算,结果如下,符合gb2716的原油的质量验收要求,见表2。

[0062]

表2实施例6的中性油检测及提取率

[0063]

项目实施例6酸价(mg/kg)2.78水分(%)0.07不溶性杂质(%)0.08过氧化值(g/100g)0.12总维生素e(mg/100g)59提取率(%)82

[0064]

实施例7花生油皂脚进行中性油提取

[0065]

与实施例1的区别在于,使用的皂脚为碱化取油后的花生油皂脚,皂脚中的油含量为:19%;

[0066]

提取率为:81%,将实施例7获得中性油酸价按照gb2009.229、过氧化值按照gb5009.227、水分按照gb5009.236、不溶性杂质按照gb/t 15688进行检测,另外,对中性油的提取率进行计算,结果如下,符合gb2716的原油的质量验收要求,见表3。

[0067]

表3实施例7的中性油检测及提取率

[0068]

项目实施例7酸价(mg/kg)2.91水分(%)0.08不溶性杂质(%)0.07过氧化值(g/100g)0.11提取率(%)81

[0069]

通过上面的实施例可以看出,在将本发明提供的生产工艺应用于葵花籽、花生、玉米胚芽等产出的皂脚进行中性油提取时,获得的中性油均符合国标规定,因此,该中性油可以作为毛油使用;另外,统计提取率可以看出,提取率均大于80%,进一步说明了本发明的生产工艺均有适用性广、实用性强的优点,且对中性油的提取率高。

[0070]

通过本发明提供的生产工艺,获得的中性油作为毛油使用,间接提高了植物油的得率,且在中性油提取过程中无废水、废气产出,实现了清洁生产,提高了对皂脚资源的高效利用,实现了节能环保。

[0071]

尽管通过参考优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1