一种高柔性高弹性低模量磁流变弹性体的3D打印方法

一种高柔性高弹性低模量磁流变弹性体的3d打印方法

技术领域

1.本发明属于磁流变智能材料领域,特别涉及一种高柔性高弹性低模量磁流变弹性体的3d打印方法,其弹性模量低于5mpa,断裂伸长率范围为200%

‑

800%。

背景技术:

2.磁流变弹性体是一种新型的智能控制材料,一般由柔性聚合物基体、添加剂和随机分散或链状组装的磁性颗粒构成。其机械性能,例如形状、刚度和阻尼等可通过磁场快速、连续和可逆地控制,并具有远程非接触式磁致动和快速响应等性能,因此已广泛应用于振动控制、电磁波吸收、噪声控制、传感器、致动器等。随着3d打印技术的出现及快速发展,3d打印磁流变智能材料逐渐成为科学研究和工程应用的重点关注对象。柔性热塑性橡胶材料由于具有高柔性、低模量、可拉伸性和弯曲性强等优点,非常适合作为新型磁流变弹性体的打印基体材料。然而由于熔丝沉积3d打印机的结构原理限制,送丝结构对基体材料的模量要求较大,难以打印出高柔性、低模量的磁流变弹性体([1]申请号cn201910208710.6,[2]申请号cn201910133020.9)。因此为了推动柔性磁流变弹性体在熔融沉积3d打印、结构设计和软致动器等领域应用,有必要研制出一种高柔性高弹性低模量磁流变弹性体的3d打印方法。

技术实现要素:

[0003]

有鉴于此,本发明的目的在于提供一种高柔性高弹性低模量磁流变弹性体的3d打印方法,用于解决熔丝沉积3d打印机难以打印出高柔性、低模量磁流变弹性体的问题,打印的软磁流变弹性体结构可在100

‑

300mt磁场下产生明显磁致变形,可广泛应用于软致动器等领域。

[0004]

本发明的一种高柔性高弹性低模量磁流变弹性体的3d打印方法,包括以下步骤:

[0005]

a)将磁性颗粒与低模量热塑性聚合物熔融共混,挤出成磁性丝线;所述低模量是指弹性模量低于5mpa;

[0006]

b)将步骤a)中的磁性丝线在液氮冷冻环境下通过挤压粉碎或研磨等得到磁性聚合物粉末;

[0007]

c)将步骤b)中制备的磁性聚合物粉末通过微型螺杆挤出机结合三维运动控制系统打印成型;

[0008]

进一步,步骤a)中,所述磁性颗粒包括不同粒径(纳米至微米粒径,最大颗粒粒径小于50微米)的四氧化三铁、羰基铁粉、镍粉、钕铁硼颗粒;所述热塑性聚合物为以热塑性丁苯橡胶为基础原材料,添加树脂、填料和增塑油剂共混改性的热塑性橡胶(tpr)材料,硬度范围为shore 0a

‑

70a,断裂伸长率范围为200%

‑

800%;

[0009]

进一步,步骤a)中,所述原料按质量百分比为:磁性颗粒10

‑

80%,热塑性聚合物20

‑

90%;

[0010]

进一步,步骤a)中,磁性丝线的具体制备步骤为:将磁性颗粒与热塑性聚合物颗粒

通过密炼机搅拌使得磁性颗粒嵌入聚合物颗粒表面,搅拌温度为60℃

‑

75℃,转速5

‑

30rpm,然后将混合颗粒放入螺杆挤出机中熔融共混并挤出成磁性丝线,挤出温度为170℃

‑

190℃,转速20

‑

60rpm,冷却成型;

[0011]

进一步,步骤b)中,磁性聚合物粉末的具体制备步骤为:磁性丝线先通过剪刀或切粒机等制成短磁性丝线,放入液氮中进行冷冻至脆性状态,然后在液氮冷冻环境下将短磁性丝线通过开炼机挤压粉碎或液氮粉碎机研磨成粉末;

[0012]

进一步,步骤b)中,所述磁性聚合物粉末尺寸为0.1mm

‑

1mm;

[0013]

进一步,步骤c)中,所述打印原理为熔融沉积3d打印方法,三维运动控制系统通过伺服电机控制微型螺杆挤出机的三维运动;

[0014]

进一步,步骤c)中,三维运动控制系统中可同时集成多个微型螺杆挤出机,打印不同模量的磁性聚合物粉末于一体。

[0015]

本发明的有益效果:

[0016]

(1)本发明的一种高柔性高弹性低模量磁流变弹性体的3d打印方法,利用熔融挤出和液氮研磨可以制备出具有模量可调的磁性聚合物粉末,该粉末通过微型螺杆挤出机在三维运动控制系统下可以实现任意平面图案的沉积和空间结构的堆叠,从而克服熔丝沉积3d打印机无法打印软磁流变弹性体的问题,并赋予低模量的磁流变弹性体大磁致变形特性,同时,集成多个微型螺杆挤出机可打印不同模量组合的磁流变弹性体复合结构,赋予其不同的力学性能以满足不同的结构要求。

[0017]

(2)本发明工艺流程简单,材料易于成型,可灵活设计并精确打印柔性磁流变弹性体结构,可广泛应用于柔性致动器、柔性传感器以及软体机器人等智能器件。

附图说明

[0018]

图1为本发明的磁性颗粒和热塑性聚合物颗粒混合示意图;

[0019]

图2为本发明的磁性丝线制备示意图;

[0020]

图3为本发明的磁性聚合物粉末制备示意图;

[0021]

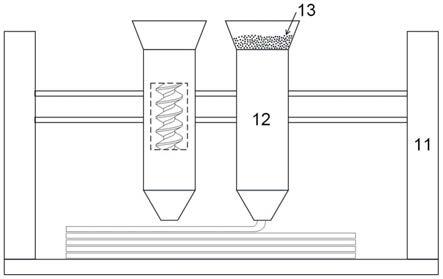

图4为本发明的磁性聚合物粉末打印示意图;

[0022]

图中,1是转轴,2是密炼机,3是热塑性聚合物颗粒,4是磁性颗粒,5是螺杆挤出机,6是拉丝机,7是磁性丝线,8是高速旋转刀片,9是液氮,10是短磁性丝线,11是三维运动控制系统,12是微型螺杆挤出机,13是磁性聚合物粉末。

具体实施方式

[0023]

下面结合附图对本发明的具体实施方式作进一步说明:

[0024]

如图1所示,先将热塑性聚合物颗粒3加入密炼机2中开始搅拌,升高温度至聚合物颗粒表面软化但不发生粘结时(60℃

‑

75℃),缓慢加入磁性颗粒4,然后继续搅拌使得磁性颗粒4嵌入热塑性聚合物颗粒表面。

[0025]

如图2所示,将上述预混合的复合颗粒倒入螺杆挤出机5进料仓中,当复合颗粒在挤出机中充分熔融共混后(170℃

‑

190℃),通过挤出机末端喷嘴挤出成磁性丝线7,通过拉丝速度控制磁性丝线直径大小,并过水冷却成型,烘干。

[0026]

如图3所示,先将磁性丝线裁剪成短磁性丝线10,然后将短磁性丝线放入液氮9中

进行冷冻,当材料冷冻成脆性时,将其通过液氮粉碎机研磨成粉末,用筛网对粉末过筛,收集粉末。

[0027]

如图4所示,将磁性聚合物粉末13加入微型螺杆挤出机12进料仓中,将微型螺杆挤出机12组装至三维运动控制系统11上,当挤出机运转时,粉末受热熔融并在螺杆推进和重力作用下通过挤出机末端喷嘴,控制挤出机喷嘴路径移动,从而实现任意平面图案的沉积和空间结构的堆叠。

[0028]

实施例1

[0029]

制备磁性丝线:原料选用羰基铁粉和热塑性橡胶材料(shore 50a),质量分数各为50%。首先,将热塑性聚合物颗粒3加入密炼机2中开始搅拌,转速为30rpm,并升高温度至70℃,待聚合物颗粒表面软化但不发生粘结时,缓慢加入羰基铁粉,然后继续搅拌使得羰基铁粉颗粒嵌入热塑性聚合物颗粒表面,预混合结束后再将复合颗粒倒入螺杆挤出机5进料仓中,挤出温度为190℃,转速为50rpm,当复合颗粒在挤出机中充分熔融共混后,通过挤出机末端喷嘴挤出成磁性丝线7,通过拉丝速度控制磁性丝线直径大小,并过水冷却成型,烘干。

[0030]

制备磁性聚合物粉末:先将磁性丝线裁剪成短磁性丝线10,然后将短磁性丝线放入液氮9中进行冷冻,当材料冷冻成脆性时,将其通过液氮粉碎机打碎成粉末,用30目筛网对粉末过筛,收集的粉末尺寸小于0.6mm,重复进行此操作。本实施例中,将液氮粉碎机替换成开炼机,液氮研磨机等均能实现本发明的目的。

[0031]

磁性聚合物粉末打印:将磁性聚合物粉末13加入微型螺杆挤出机12进料仓中,当挤出机运转时,粉末受热熔融并在螺杆推进和重力作用下通过挤出机末端喷嘴,挤出机的螺杆转速可通过计算机实时调节,最后将微型螺杆挤出机组装至三维运动控制系统11上,通过3d切片软件对打印模型切片编程,控制挤出机喷嘴路径移动,从而实现任意平面图案的沉积和空间结构的堆叠。

[0032]

所打印的磁流变弹性体的拉伸模量为4.1mpa,断裂伸长率为471%。

[0033]

实施例2

[0034]

制备磁性丝线:原料选用质量分数10%的四氧化三铁颗粒,质量分数90%的热塑性橡胶材料(shore 30a)。首先,将热塑性聚合物颗粒3加入密炼机2中开始搅拌,转速为20rpm,并升高温度至65℃,待聚合物颗粒表面软化但不发生粘结时,缓慢加入四氧化三铁颗粒,然后继续搅拌使得四氧化三铁颗粒嵌入热塑性聚合物颗粒表面,预混合结束后再将复合颗粒倒入螺杆挤出机5进料仓中,挤出温度为180℃,转速为40rpm,当复合颗粒在挤出机中充分熔融共混后,通过挤出机末端喷嘴挤出成磁性丝线7,通过拉丝速度控制磁性丝线直径大小,并过水冷却成型,烘干。

[0035]

制备磁性聚合物粉末:先将磁性丝线裁剪成短磁性丝线10,然后将短磁性丝线放入液氮9中进行冷冻,当材料冷冻成脆性时,将其通过液氮粉碎机打碎成粉末,用60目筛网对粉末过筛,收集的粉末尺寸小于0.3mm,重复进行此操作。本实施例中,将液氮粉碎机替换成开炼机,液氮研磨机等均能实现本发明的目的。

[0036]

磁性聚合物粉末打印:将磁性聚合物粉末13加入微型螺杆挤出机12进料仓中,当挤出机运转时,粉末受热熔融并在螺杆推进和重力作用下通过挤出机末端喷嘴,挤出机的螺杆转速可通过计算机实时调节,最后将微型螺杆挤出机组装至三维运动控制系统11上,通过3d切片软件对打印模型切片编程,控制挤出机喷嘴路径移动,从而实现任意平面图案

的沉积和空间结构的堆叠。

[0037]

所打印的磁流变弹性体的拉伸模量为1.3mpa,断裂伸长率为792%。

[0038]

实施例3

[0039]

制备磁性丝线:原料选用质量分数20%的钕铁硼颗粒,质量分数80%的热塑性橡胶材料(shore 30a)。首先,将热塑性聚合物颗粒3加入密炼机2中开始搅拌,转速为20rpm,并升高温度至65℃,待聚合物颗粒表面软化但不发生粘结时,缓慢加入钕铁硼颗粒,然后继续搅拌使得钕铁硼颗粒嵌入热塑性聚合物颗粒表面,预混合结束后再将复合颗粒倒入螺杆挤出机5进料仓中,挤出温度为180℃,转速为40rpm,当复合颗粒在挤出机中充分熔融共混后,通过挤出机末端喷嘴挤出成磁性丝线7,通过拉丝速度控制磁性丝线直径大小,并过水冷却成型,烘干。

[0040]

制备磁性聚合物粉末:先将磁性丝线裁剪成短磁性丝线10,然后将短磁性丝线放入液氮9中进行冷冻,当材料冷冻成脆性时,将其通过液氮粉碎机打碎成粉末,用24目筛网对粉末过筛,收集的粉末尺寸小于0.8mm,重复进行此操作。本实施例中,将液氮粉碎机替换成开炼机,液氮研磨机等均能实现本发明的目的。

[0041]

磁性聚合物粉末打印:将磁性聚合物粉末13加入微型螺杆挤出机12进料仓中,当挤出机运转时,粉末受热熔融并在螺杆推进和重力作用下通过挤出机末端喷嘴,挤出机的螺杆转速可通过计算机实时调节,最后将微型螺杆挤出机组装至三维运动控制系统11上,通过3d切片软件对打印模型切片编程,控制挤出机喷嘴路径移动,从而实现任意平面图案的沉积和空间结构的堆叠。

[0042]

所打印的磁流变弹性体的拉伸模量为1.4mpa,断裂伸长率为636%。

[0043]

实施例4

[0044]

制备磁性丝线:原料选用质量分数20%的镍粉,质量分数80%的热塑性橡胶材料(shore30a)。首先,将热塑性聚合物颗粒3加入密炼机2中开始搅拌,转速为20rpm,并升高温度至65℃,待聚合物颗粒表面软化但不发生粘结时,缓慢加入镍粉,然后继续搅拌使得镍粉颗粒嵌入热塑性聚合物颗粒表面,预混合结束后再将复合颗粒倒入螺杆挤出机5进料仓中,挤出温度为180℃,转速为40rpm,当复合颗粒在挤出机中充分熔融共混后,通过挤出机末端喷嘴挤出成磁性丝线7,通过拉丝速度控制磁性丝线直径大小,并过水冷却成型,烘干。

[0045]

制备磁性聚合物粉末:先将磁性丝线裁剪成短磁性丝线10,然后将短磁性丝线放入液氮9中进行冷冻,当材料冷冻成脆性时,将其通过开炼机剪切挤压成粉末,用35目筛网对粉末过筛,收集的粉末尺寸小于0.5mm,重复进行此操作。本实施例中,将开炼机替换成液氮粉碎机,液氮研磨机等均能实现本发明的目的。

[0046]

磁性聚合物粉末打印:将磁性聚合物粉末13加入微型螺杆挤出机12进料仓中,当挤出机运转时,粉末受热熔融并在螺杆推进和重力作用下通过挤出机末端喷嘴,挤出机的螺杆转速可通过计算机实时调节,最后将微型螺杆挤出机组装至三维运动控制系统11上,通过3d切片软件对打印模型切片编程,控制挤出机喷嘴路径移动,从而实现任意平面图案的沉积和空间结构的堆叠。

[0047]

所打印的磁流变弹性体的拉伸模量为1.6mpa,断裂伸长率为710%。

[0048]

实施例5

[0049]

制备磁性丝线:原料选用羰基铁粉和热塑性橡胶材料(shore 10a),质量分数各为

50%。首先,将热塑性聚合物颗粒3加入密炼机2中开始搅拌,转速为10rpm,并升高温度至60℃,待聚合物颗粒表面软化但不发生粘结时,缓慢加入羰基铁粉,然后继续搅拌使得羰基铁粉颗粒嵌入热塑性聚合物颗粒表面,预混合结束后再将复合颗粒倒入螺杆挤出机5进料仓中,挤出温度为170℃,转速为20rpm,当复合颗粒在挤出机中充分熔融共混后,通过挤出机末端喷嘴挤出成磁性丝线7,通过拉丝速度控制磁性丝线直径大小,并过水冷却成型,烘干。

[0050]

制备磁性聚合物粉末:先将磁性丝线裁剪成短磁性丝线10,然后将短磁性丝线放入液氮9中进行冷冻,当材料冷冻成脆性时,将其通过开炼机剪切挤压成粉末,用30目筛网对粉末过筛,收集的粉末尺寸小于0.6mm,重复进行此操作。本实施例中,将开炼机替换成液氮粉碎机,液氮研磨机等均能实现本发明的目的。

[0051]

磁性聚合物粉末打印:将磁性聚合物粉末13加入微型螺杆挤出机进料仓中,当挤出机运转时,粉末受热熔融并在螺杆推进和重力作用下通过挤出机末端喷嘴,挤出机的螺杆转速可通过计算机实时调节,最后在三维运动控制系统11上集成两个微型螺杆挤出机12,通过3d切片软件对打印模型切片编程,控制挤出机的双喷嘴路径移动,可以同时打印本案例以及案例二制备的磁性聚合物粉末,实现打印不同模量的磁性聚合物粉末于一体。

[0052]

所打印的磁流变弹性体的拉伸模量为0.9mpa,断裂伸长率为550%。

[0053]

以上对本发明的优选实施例进行详细的描述,应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围;本领域的普通技术人员应当理解,对本发明的技术方案进行修改和等同替换而未脱离本发明技术方案的主旨和范围,均应包括在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1