一种SBS沥青再生剂及其制备方法与流程

一种sbs沥青再生剂及其制备方法

技术领域

1.本发明属于废旧沥青回收利用领域,尤其涉及一种sbs沥青再生剂的制备方法。

背景技术:

2.公路交通运输是国家交通运输的重要组成部分,是连接全国各地的纽带,关系着国家的经济命脉。我国从20世纪90年代开始大力发展公路交通建设,进行了大量的高等级路面铺筑工作,目前我国高速公路里程累计达13.1万余公里,位居世界第一位。沥青路面是公路交通运输最普遍的一种路面形式,它以其行车舒适度高和耐久性好的优势占据了我国高速公路约80%的比例。随着使用时间的不断增长,在光照、氧化、雨水冲刷以及行车荷载的综合作用下,沥青路面胶结料逐渐老化,随之产生路:面开裂、车辙、坑槽和松散等各种道路病害,势必需要进行大量的维修养护工作。现有的维修养护方案一般为铣刨旧路面重新铺筑或加铺罩面,铣刨旧路面必定产生大量的废旧沥青混合料。目前,铣刨的沥青混合料的处理方法主要是堆弃,这会占用大量的耕地,污染周边的生态环境,同时也是一种极大的资源浪费,因此如何对铣刨下来的旧沥青混合料进行合理利用具有深远的研究意义。

3.沥青路面再生技术是指对旧沥青路面进行刨铣后,在刨铣料的基础上加入新集料和新沥青重新搅拌混合得到再生沥青混合料的过程。利用废旧沥青混合料再生技术不近可以节约大量石材、沥青等不可再生资源,还能保护环境、减少耕地占用,对经济和社会产生巨大的效益。目前国内的沥青混合料再生技术,当其中的回收沥青路面材料(rap)的掺量比例在25%以下时比较成熟,但是当rap掺量为25%以上时,对于再生沥青混合料设计和施工等方面缺乏相应的基础理论依据和指导。此外,热再生技术在其使用过程中也出现了一些问题,比如再生混合料的相容性较差、再生剂的比选方面缺少能够反映再生效果的功能性指标等,说明沥青再生剂性能问题的存在制约了沥青再生技术的推广与发展。

4.专利cn108359252b公开了一种制作基质沥青温拌再生剂的方法,以水、α

‑

烯基磺酸钠、80型聚山梨酯、三乙醇胺和ra

‑

2再生剂为原料通过高速剪切机制备沥青再生剂。该发明虽可有效降低生产过程中的能耗和污染,但制备过程较为繁琐,且未提及所制备再生沥青的抗老化性能。

5.专利cn106497097b公开了一种增效型沥青再生剂的制备方法,先萃取轻质油,再将橡胶粉进行改性,最后将所得的浓缩轻质油、橡胶粉、sbs、抗老化剂、耐老化剂进行混合后制备增效型沥青再生剂。该发明虽能使提升老化沥青和再生剂的相容性,提升沥青的耐老化、老高温和粘弹性,但该再生剂制作步骤中使用橡胶为废弃汽车轮胎细磨胶粉,制作步骤中并未描述环保化生产,此外,sbs的占比较高,再生剂成本大。

6.虽然在再生剂中加入橡胶有增强相容性、延展性等诸多优势,但废旧橡胶的性能受老化影响,不易沥青及改性剂进行较好的结合;若制备再生橡胶则在生产过程中会产生大量的二硫醇、二硫醚,味道刺鼻且,对人体健康和环境有严重威胁。此外,若是加入的sbs含量过高,不仅改性后的沥青容易出现低温性能差的问题,而且sbs的价格较贵,成本很高。故人们一直希望找到一种成本低、性能又好的沥青再生剂。

技术实现要素:

7.本发明所要解决的技术问题是提供一种sbs沥青再生剂及其制备方法。

8.为制得sbs沥青再生剂,本发明经过多种尝试,最终确定制备该sbs沥青再生剂的制备方法,先以废旧橡胶为原料,采用螺杆脱硫法脱硫后制备为再生胶,而后剪切成再生胶粒,最后将再生胶粒与生物油、sbs、抗老化剂、增塑剂为原料制备sbs沥青再生剂。

9.本发明是通过以下技术方案来实现的:

10.一种sbs沥青再生剂的制备方法,包括再生胶粒的制备、沥青再生剂制备发育两个步骤,具体为:

11.步骤一:再生胶粒制备:将废旧轮胎胶粉经过双螺杆挤出法脱硫,然后剪切造粒,得到再生胶粒;

12.步骤二:沥青再生剂制备:将步骤一得到的再生胶粒和生物油、sbs、增塑剂、抗老化剂按照一定的质量比例称重,先将再生胶粒、生物油、sbs、增塑剂在常温环境下搅拌90~150s混合均匀,然后加入抗老化剂加热至140℃~160℃进行剪切,剪切速度为5000r/min,剪切30~60min后冷却至常温,形成均匀液体,得到sbs沥青再生剂;

13.作为优选,所述步骤一中,所使用的废旧轮胎胶粉为40~60目的子午胎粉或斜交胎粉。由于胶粉脱硫过程中的裂解产生物过多,有氧情况下产生过多的高温氧化物导致产品气味大及有害物较多,脱硫不充分则需要沥青改性加工温度升高,胶粉粒径越小,产品气味和有害物均降低,但高于60目的胶粉成本较高,故优选该范围。

14.作为优选,所述步骤一中,再生胶粒制备的具体过程是:将轮胎胶粉加入反应活化室,活化室温度控制在180℃~240℃,物料在活化室停留时间15~30min,然后进入隔氧密闭的双螺杆挤出机,螺杆中段辅热240~300℃,螺杆后段以降温夹套冷却物料,通过力化学断硫活化得到再生胶块,然后通过造粒机得到再生胶粒。

15.作为优选,所述步骤二中,加入的生物油为大豆、花生等农作物产品经炼油后的残渣后经过加工分离后的植物油。

16.作为优选,所述步骤二中,所述sbs改性剂为苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物,嵌段比为20/80、30/70或40/60。

17.作为优选,所述步骤二中,加入的增塑剂为领苯二甲酸脂类中的一种。

18.作为优选,所述步骤二中,加入的抗老化剂为层状硅酸盐。

19.作为优选,所述步骤二中,生物油、再生胶粒、sbs、增塑剂、抗老化剂的质量比例为50~75:6~30:8~25:4~15:2~5。

20.作为优选,所述步骤二中,常温环境下搅拌时间为120s。

21.作为优选,所述步骤二中,加入抗老化剂后加热温度为150℃。

22.作为优选,所述步骤二中,低速剪切时间为45min。

23.本发明还保护一种上述制备方法制得的sbs沥青再生剂。

24.本发明的有益效果是:

25.本发明采用以废旧汽车轮胎制备的再生胶粒,强化再生沥青的低温抗裂性和延展性,并将废旧橡胶再生利用,缓解废旧橡胶对环境的污染。同时,本发明采用农作物提取的植物油,与再生剂其他组分和老化沥青均具有良好的相容性,再生效果优良。此外,利用sbs提升再生沥青的高温稳定性,利用橡胶提升沥青的低温抗裂性,利用抗老化剂提升沥青的

抗老化性能。此外,sbs沥青再生剂还具有如下两个方面的有点:

26.1、本发明采用大豆、花生等农作物产品经炼油后的残渣,后经过加工分离得到的植物油中含有环氧植物油,有效防止再生剂及再生过程中被氧化的可能性。同时由于橡胶、sbs的加入,使得与再生剂混合剪切分散后形成交联网络,很好的渗透于老化沥青中,一定程度上改善了老化沥青的胶体结构,有效提升沥青的抗老化性;

27.2、本发明通过在再生剂的制备过程中加入橡胶和sbs后进行混合剪切,使沥青再生剂不仅具备优异的高温稳定性、低温抗裂性和弹性,同时再生橡胶在剪切过程中释放出的炭黑附着在沥青表面,阻止紫外光线对沥青的破坏,增强sbs再生沥青的抗紫外老化能力;

28.3、本发明使用双螺杆挤出法制备再生胶粒降低了橡胶的分子量,使再生胶粒能够均匀、快速地分散在植物油中,很好的提升了橡胶与沥青再生剂中其他组分的相容性,提升sbs再生沥青的储存稳定性。

具体实施方式

29.一种sbs沥青再生剂的制备方法,包括再生胶粒的制备、沥青再生剂制备发育两个步骤,具体为:

30.步骤一:再生胶粒制备:将废旧轮胎胶粉经过双螺杆挤出法脱硫,然后剪切造粒,得到再生胶粒;

31.步骤二:沥青再生剂制备:将步骤一得到的再生胶粒和生物油、sbs、增塑剂、抗老化剂按照一定的质量比例称重,先将再生胶粒、生物油、sbs、增塑剂在常温环境下搅拌90~150s混合均匀,然后加入抗老化剂加热至140℃~160℃进行剪切,剪切速度为5000r/min,剪切30~60min后冷却至常温,形成均匀液体,得到sbs沥青再生剂;

32.所述步骤一中,所使用的废旧轮胎胶粉为40~60目的子午胎粉或斜交胎粉。由于胶粉脱硫过程中的裂解产生物过多,有氧情况下产生过多的高温氧化物导致产品气味大及有害物较多,脱硫不充分则需要沥青改性加工温度升高,胶粉粒径越小,产品气味和有害物均降低,但高于60目的胶粉成本较高,故优选该范围。

33.所述步骤一中,再生胶粒制备的具体过程是:将轮胎胶粉加入反应活化室,活化室温度控制在180℃~240℃,物料在活化室停留时间15~30min,然后进入隔氧密闭的双螺杆挤出机,螺杆中段辅热240~300℃,螺杆后段以降温夹套冷却物料,通过力化学断硫活化得到再生胶块,然后通过造粒机得到再生胶粒。

34.所述步骤二中,加入的生物油为大豆、花生等农作物产品炼油后的残渣经过加工分离后得到的植物油。

35.所述步骤二中,所述sbs改性剂为苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物,嵌段比为20/80、30/70或40/60。

36.所述步骤二中,加入的增塑剂为领苯二甲酸脂类中的一种。

37.所述步骤二中,加入的抗老化剂为层状硅酸盐。

38.所述步骤二中,生物油、再生胶粒、sbs、增塑剂、抗老化剂的质量比例为50~75:6~30:8~25:4~15:2~5。

39.所述步骤二中,常温环境下搅拌时间为120s。

40.所述步骤二中,加入抗老化剂后加热温度为150℃。

41.所述步骤二中,低速剪切时间为45min。

42.实施例1

43.(1)准备58份生物油,12份再生胶,17份sbs,10份增塑剂,3份抗老化剂。

44.(2)将再生胶粒、生物油、sbs、增塑剂在常温环境下搅拌120s混合均匀,然后加入抗老化剂加热至150℃进行剪切,剪切速度为5000r/min,剪切45min后冷却至常温,形成均匀液体,而后制备sbs再生沥青,编号1;

45.实施例2

46.(1)准备55份生物油,15份再生胶,17份sbs,10份增塑剂,3份抗老化剂。

47.(2)将再生胶粒、生物油、sbs、增塑剂在常温环境下搅拌120s混合均匀,然后加入抗老化剂加热至150℃进行剪切,剪切速度为5000r/min,剪切45min后冷却至常温,形成均匀液体,得到sbs沥青再生剂,编号2;

48.对比例1

49.(1)准备68份生物油,19份sbs,10份增塑剂,3份抗老化剂。

50.(2)将生物油、sbs、增塑剂在常温环境下搅拌120s混合均匀,然后加入抗老化剂加热至150℃进行剪切,剪切速度为5000r/min,剪切45min后冷却至常温,形成均匀液体,得到sbs沥青再生剂,编号3;

51.对比例2

52.选取江阴市芙蓉大道sbs沥青路面刨铣下的沥青混合料,提取老化沥青,编号4;

53.根据《公路工程沥青及沥青混合料试验规程》jtg e20

‑

2011,对实施例1

‑

3和对比例1

‑

2制备的沥青再生剂所制得的sbs再生沥青进行测试,结果如表1。

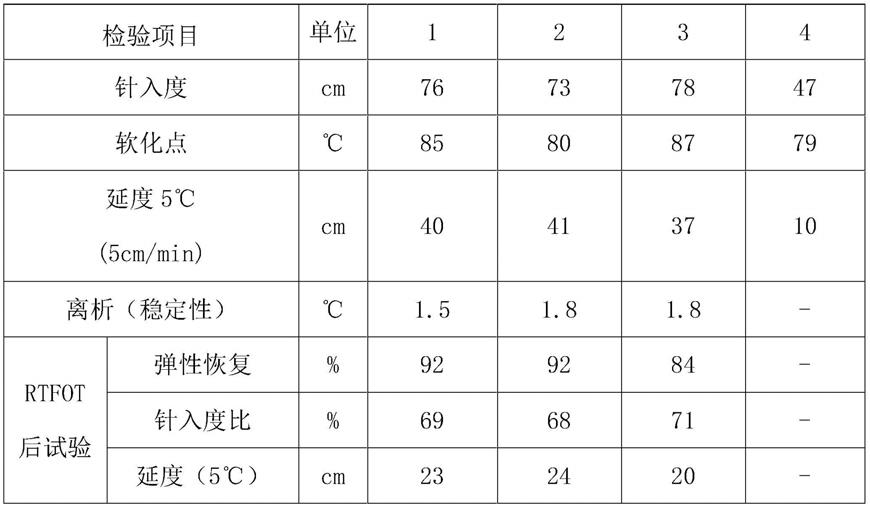

54.表1改性沥青性能对比表

[0055][0056]

编号1~3的检测结果均符合jtg e20

‑

2011,通过比较四组数据可知:

[0057]

编号1~3的针入度、软化点均高于编号4,编号3最高,可知sbs再生沥青的针入度、软化点高于老化沥青橡胶沥青,沥青再生剂的加入改善了沥青针入度,提升了sbs再生沥青

的高温稳定性;编号1~3的5℃延度高于编号4,编号2最高,可知sbs再生沥青的5℃延度高于老化沥青橡胶沥青,沥青再生剂的加入提升了sbs再生沥青的低温抗裂性;离析反应了沥青的稳定性,通过比较四组数据,编号1~3的平均值高于编号4,和编号4相近,说明sbs再生沥青的稳定性高于老化sbs沥青;编号1和编号2的25℃弹性恢复略高于3,高于编号4,说明sbs再生沥青弹性和抗老化性能优于老化沥青,弹性恢复性能得到改善。

[0058]

由上述数据可以很好证明,通过制备并使用sbs沥青再生剂后可有效提升sbs再生沥青的弹性耐候性、耐久性和稳定性。

[0059]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1