一种浓香风味油脂及其制备方法与流程

1.本发明涉及浓香风味油脂及其制备方法。

背景技术:

2.香味花生油是中国传统食用油,被广泛应用于炒菜、煎炸和凉拌菜的制作,以其特有的花生香味风味深受广大消费者的喜爱,风味是香味花生油最重要的食用品质。

3.香味花生油的风味物质主要由花生中的还原糖和氨基酸在加热过程中经美拉德反应(热反应)形成,主要包括以吡嗪为代表的含氮杂环化合物、焦糖化反应产物以及油脂氧化裂解产物等。目前浓香花生油的加工都是采用传统的生产工艺:将花生粒高温烘炒压榨制油或者将花生先轧胚再经高温蒸炒压榨制油。整个过程中,烘炒是关键产香工艺,花生油的风味物质主要是由花生中的还原糖和氨基酸在烘炒加热过程中经美拉德反应形成,主要包括以吡嗪为代表的含氮杂环化合物、焦糖化反应产物以及油脂氧化产物等。但是这种传统工艺的主要目的是使花生蛋白热变性以提高得油率,而产香过程往往得不到稳定控制,存在风味强度偏弱、且存在明显刺激性气味等缺点。随着人们生活水平提高,人们对食品不仅要求营养且对色香味俱佳要求也日趋增加,因此围绕着风味提升的技术创新不断开展。

4.其中最重要的一项技术即通过酶水解动植物蛋白原料再经热反应开发风味产品;蛋白酶解技术反应条件温和,效率高,蛋白资源能充分被利用。蛋白酶来源和种类不同,其性质多样,酶解产物中游离氨基酸和多肽的多样性、组成和含量显著增加,给予风味产品开发无限可能。如肉味香精的制备可以用牛肉、鸡肉和猪肉等水解蛋白为氨基酸、肽来源与还原糖和含硫化合物经maillard反应制得。彭秋菊和龚钢明等分别研究了牛脂氧化和美拉德反应制备牛肉味香精;成坚、谢建春等分别研究了鸡脂氧化和美拉德反应制备鸡肉香精。王天泽和谢建春分别研究了氧化猪脂和热反应制备猪肉香精;上述研究表明用氧化脂肪-热反应制备的肉味香精,香味强且和谐,各种特征肉香味突出,是获得天然级肉香风味的较好途径。随着对maillard反应的深入了解,研究人员发现脂肪氧化产生的不饱和醛、酮及羧酸、内酯与氨基酸、肽等含氨基的化合物反应产物可产生各种肉的特征香气。

5.对于浓香风味油脂的开发亦采用酶水解植物原料如花生、菜籽以及经压榨饼粕等获得足够美拉德反应底物氨基酸、肽和还原糖等,然后经过热反应达到提升油脂风味目的,而含氧化油脂反应体系的风味油脂不可避免会生成肉味这一风味属性,而肉味风味存在使油脂风味变得不友好,风味喜好度下降,被定义为异味,因此十分有必要开发相关技术降低肉味风味在风味油脂中存在。

6.专利cn101433244a公开了一种通过复合酶水解花生原料,然后经过热反应来生产香味花生油的工艺。该工艺通过粉碎花生原料,添加复合酶,在罐式反应釜中进行酶解花生原料,制备得到花生酶解物,然后,添加葡萄糖和氨基酸和花生油,在高压罐式反应釜中高温进行热反应,最后制备得到浓香花生油。但该专利以花生仁为原料,成本较高,且热反应需外加还原糖以及氨基酸才能实现浓香风味,存在法规风险。此外,该酶法新工艺浓香花生

油具有明显肉味。

7.专利cn106883926a公开了一种以花生仁为原料制备花生浆,而后通过蛋白酶酶解及热反应获得浓香花生油的方法。但该专利仍以花生仁为原料且仍需外加还原糖辅料,且所得的酶法新工艺浓香花生油风味具有明显肉味。

8.专利cn107079999a公布了一种通过微通道反应器来制备浓香花生油的方法。但该工艺较为复杂,且仍需外源还原糖的加入。

技术实现要素:

9.本发明第二方面目的在于提供一种去除酶法风味油脂中异味的方法。

10.本发明第一方面目的在于提供一种油脂加工方法,其特征在于,所述方法包含以下步骤:

11.(a)酶解油料,获得酶解产物;

12.(b)混合油脂与酶解产物获得含油脂的酶解产物,加热所述含油脂的酶解产物,并分离含水的气相组分,获得脱水混合物;

13.(c)控制脱水混合物中水分含量为20-50%,加热后分离获得油脂。

14.本发明第二方面目的在于提供一种去除酶法风味油脂中异味的方法,其特征在于,所述方法包含以下步骤:

15.(a)酶解油料,获得酶解产物;

16.(b)混合油脂与酶解产物获得含油脂的酶解产物,加热所述含油脂的酶解产物,并分离含水的气相组分,获得脱水混合物;

17.(c)控制脱水混合物中水分含量为20-50%,加热后分离获得油脂。

18.本发明第三方面目的在于提供一种酶法浓香风味油脂的制备方法,其特征在于,所述方法包含以下步骤:

19.(a)酶解油料,获得酶解产物;

20.(b)混合油脂与酶解产物获得含油脂的酶解产物,加热所述含油脂的酶解产物,并分离含水的气相组分,获得脱水混合物;

21.(c)控制脱水混合物中水分含量为20-50%,加热后分离获得油脂。

22.在某些的实施方式中,所述步骤(a)中,所述酶解油料的酶选自:碱性蛋白酶、中性蛋白酶、酸性蛋白酶、风味蛋白酶、菠萝蛋白酶、木瓜蛋白酶、胰蛋白酶、高温淀粉酶、中温淀粉酶、细菌淀粉酶、真菌淀粉酶、半纤维素酶、纤维素酶、葡聚糖酶、果胶酶、普鲁兰酶和蔗糖转化酶中的至少一种。

23.在某些的实施方式中,所述步骤(a)中,所述酶解油料的步骤包括:使用蛋白酶进行第一酶解步骤,使用糖酶和/或蛋白酶进行第二酶解步骤。

24.在某些的实施方式中,所述方法包括以下至少一个特征:

25.(1)所述步骤(a)中,所述酶解油料的酶中,蛋白酶用量为以油料质量计0.5-3%,如1-2%;

26.(2)所述步骤(a)中,所述酶解油料的酶中,蛋白酶为碱性蛋白酶和/或液体风味蛋白酶;

27.(3)所述步骤(a)中,所述酶解油料的酶中,糖酶用量为以油料质量计1-3%,如

1.3-2.4%;

28.(4)所述步骤(a)中,所述酶解油料的酶中,糖酶为中温淀粉酶和复合糖化酶及任选的果胶酶;和

29.(5)所述步骤(a)中,酶解油料的反应温度为40-60℃;和/或,酶解油料的反应时间为2-20小时。

30.在某些的实施方式中,所述步骤(b)中,所述油脂满足以下至少一个特征:

31.(i)所述油脂的pov为0-75mmol/kg koh,如,5-60mmol/kg koh或10-50mmol/kg koh;;

32.(ii)所述油脂的p-av为0-45,如,5-40或10-35;

33.(iii)所述油脂的p-av/pov小于等于1,如0.2-0.8或0.3-0.7;和

34.(iv)所述油脂的tv为0-145,如,20-125或40-100。

35.在某些的实施方式中,所述步骤(b)中,所述加热温度为60-130℃;和/或所述加热时间为0.2-2小时;和/或加热压力为0.5-75kpa。

36.在某些的实施方式中,所述步骤(b)中,所述获得的脱水混合物中含水量为0-50%。

37.在某些的实施方式中,所述步骤(b)中,进一步包含对脱水混合物进行加热,获得热处理后的脱水混合物的步骤。

38.在某些的实施方式中,对所述脱水混合物进行加热的温度为60-130℃;和/或对所述脱水混合物进行加热的时间为0.5-3小时;和/或对所述脱水混合物进行加热的温度为60-130℃。

39.在某些的实施方式中,所述步骤(c)中,所述控制脱水混合物中水分含量的方法包括向脱水混合物中添加水至水分含量为20-50%;和/或所述加热温度为150-190℃;和/或所述加热时间为0.5-2小时;和/或所述加热在密闭环境中进行。

40.本发明第四方面目的在于提供一种浓香风味油脂,其特征在于,所述浓香风味油脂通过上述方法制备得到。

41.本发明第五方面目的在于提供含上述浓香风味油脂的油脂组合物。

具体实施方式

42.应理解,在本发明范围中,本发明的上述各技术特征和在下文(如实施例)中具体描述的各技术特征之间都可以互相组合,从而构成优选的技术方案。

43.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

44.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

45.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。本文中,若无特别说明,百分比是

指质量百分比。

46.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

47.通过酶水解动植物蛋白原料再经过热反应获得的风味产品的风味类型中,以肉味为代表的风味属性通常被认为是不友好的风味,直接导致风味喜好度下降,在消费者认知中容易将该风味类型的存在定义为异味。因此本发明致力于降低风味油脂中肉味风味物质的存在。虽然申请人在先申请并公开的中国发明专利cn111378523a中发现酶法风味花生油中存在刺激性气味并通过特定条件的干燥工艺实现了刺激性气味气体的脱除,但是仍然无法解决风味中肉味类型异味的问题。本发明发现,经过低温热处理获得的含油脱水酶解产物能够极大的降低肉味类型异味的保留时间,加速风味油脂中肉味的消失时间,而又不影响其他风味(例如,烤香、糊香等喜好度较高的风味类型)。油脂风味与其他产品风味类似,都取决于人类嗅觉、视觉和触觉等感官体验,甚至取决于个体的生长环境以及人生经历,是一个非常复杂的体系。某个属性风味的存在或消失虽然一定程度上取决于产生该风味属性的风味化合物的量,同时也可能取决于不同风味化合物之间的相互作用。换而言之,风味化合物与风味属性之间的关联并非简单的浓度或物质量的叠加或消减。而现有技术同样对于酶法植物油中具有肉类风味的风味化合物并不十分明确,甚至罕见有相关文献报道酶法植物油中存在的种种异味。本发明推测其中一个原因在于,含有一定油脂的酶解产物,可能能够在低温热反应状态下将一部分具有肉味类型的风味化合物发生转化,并使其本身或次级产物在脱水过程中发生量的变化;另外一种可能的原因在于,含有一定油脂的酶解产物,可能在低温热反应状态下参与产香,所生成的一部分风味化合物与肉味类型的风味化合物产生协同功能,配合脱水操作中其他刺激性异味组分的减少,改变了有关风味化合物的感官体验;甚至有可能两种原因同时存在,共同影响。

48.本发明第一方面目的在于提供一种酶法浓香风味油脂的制备方法,其特征在于,所述方法包含以下步骤:

49.(a)酶解油料,获得酶解产物;

50.(b)混合油脂与酶解产物获得含油脂的酶解产物,加热所述含油脂的酶解产物,并分离含水的气相组分,获得脱水混合物;

51.(c)控制脱水混合物中水分含量为20-50%,加热后分离获得油脂。

52.本发明第二方面目的在于提供一种去除酶法风味油脂中异味的方法,其特征在于,所述方法包含以下步骤:

53.(a)酶解油料,获得酶解产物;

54.(b)混合油脂与酶解产物获得含油脂的酶解产物,加热所述含油脂的酶解产物,并分离含水的气相组分,获得脱水混合物;

55.(c)控制脱水混合物中水分含量为20-50%,加热后分离获得油脂。

56.本发明第三方面目的在于提供一种油脂制备方法,其特征在于,所述方法包含以下步骤:

57.(a)酶解油料,获得酶解产物;

58.(b)混合油脂与酶解产物获得含油脂的酶解产物,加热所述含油脂的酶解产物,并分离含水的气相组分,获得脱水混合物;

59.(c)控制脱水混合物中水分含量为20-50%,加热后分离获得油脂。

60.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶选自:蛋白酶,例如外切蛋白酶和/或内切蛋白酶,包括选自碱性蛋白酶、中性蛋白酶、酸性蛋白酶、风味蛋白酶、菠萝蛋白酶、木瓜蛋白酶、胰蛋白酶中的至少一种;和/或糖酶,例如高温淀粉酶、中温淀粉酶、细菌淀粉酶、真菌淀粉酶、半纤维素酶、纤维素酶、葡聚糖酶、糖化酶、果胶酶、普鲁兰酶、蔗糖转化酶、木聚糖酶、葡萄糖淀粉酶中的至少一种。

61.本文中所述糖酶是指能够水解长链碳水化合物获得还原糖的酶,例如将淀粉水解为葡萄糖的淀粉酶,包括淀粉酶、纤维素酶、半纤维素酶、糖化酶、果胶酶等。

62.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶选自:中性蛋白酶、碱性蛋白酶、风味蛋白酶、淀粉酶、糖化酶、果胶酶中的至少一种。

63.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的步骤包括:使用内切蛋白酶进行第一酶解步骤,和使用外切和/或内切蛋白酶和糖酶进行第二酶解步骤。

64.在某些具体的实施方式中,所述步骤(a)中,所述内切蛋白酶选自中性蛋白酶和/或碱性蛋白酶,例如诺维信alcalase 2.4l,天野protin ay50c、天野protin ny50c、天野thermoase gl30、天野thermoase pc10f,菠萝蛋白酶、木瓜蛋白酶中的至少一种。

65.在某些具体的实施方式中,所述步骤(a)中,所述外切/内切蛋白酶选自风味蛋白酶,例如诺维信flavourzyme 1000l、天野protease axh、天野protease p6sd、天野protease a2sd、天野protease msd和protease hf150sd中的至少一种。

66.在某些具体的实施方式中,所述步骤(a)中,所述糖酶选自淀粉酶、复合糖化酶和果胶酶如α-淀粉酶、中温α-淀粉酶、耐温淀粉酶、木聚糖酶、β-葡聚糖酶、葡萄糖淀粉酶、纤维素酶、半纤维素酶和果胶酶中的至少一种。

67.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶中,蛋白酶用量为以油料质量计0.5-3%;在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶中,蛋白酶用量为以油料质量计1-2%。

68.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶中,蛋白酶为碱性蛋白酶和/或液体风味蛋白酶。

69.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶中,糖酶用量为以油料质量计1-3%;在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶中,糖化酶用量为以油料质量计1.3-2.4%.

70.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶中,糖酶为中温淀粉酶和复合糖化酶及任选的果胶酶。

71.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶为,以油料的质量百分比计:0.5%碱性蛋白酶、0.5%液体风味蛋白酶、0.4%中温淀粉酶、1%复合糖化酶和1%果胶酶。

72.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶选自:0.5%碱性蛋白酶、1%中温淀粉酶和1.2%复合糖化酶。

73.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶选自:1.2%液体风

味蛋白酶、0.6%中温淀粉酶、0.5%复合糖化酶和0.6%果胶酶。

74.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的酶选自:0.8%碱性蛋白酶。

75.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的方法包括使油料与水和酶接触,获得酶解产物。在某些具体的实施方式中,所述步骤(a)中,所述酶解油料的方法包括使油料、油脂、水和酶接触,获得酶解产物。

76.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料在所述酶的有效条件下进行酶解。

77.在某些具体的实施方式中,所述步骤(a)中,所述酶的有效条件包括有效温度和有效ph;在某些具体的实施方式中,所述步骤(a)中,所述酶的有效条件参考所述商品酶说明书或参考本领域技术人员普遍公知的条件。

78.在某些具体的实施方式中,所述步骤(a)中,所述酶解油料后包括调节ph的步骤;在某些具体的实施方式中,所述步骤(a)中,所述酶解油料后包括调节ph至5-9的步骤;在某些具体的实施方式中,所述步骤(a)中,所述酶解油料后包括调节ph至5.5-8.5的步骤。

79.在某些具体的实施方式中,所述步骤(a)中,所述油料选自:花生、菜籽、葵花籽、大豆、芝麻籽、玉米胚芽、小麦胚芽、棕榈果、棕榈仁、棉籽、亚麻籽、米糠、红花籽、紫苏籽、茶籽、草麻籽、霍霍巴果、橄榄果、可可豆、乌桕籽、扁桃仁、杏仁、油桐籽、橡胶籽、月见草籽、榛子、南瓜籽、胡桃仁、葡萄籽、胡麻籽、玻璃苣籽、沙棘籽、番茄籽、澳洲坚果和椰子中的一种或多种;在某些具体的实施方式中,所述步骤(a)中,所述油料为脱脂油料或未脱脂油料;在某些具体的实施方式中,所述步骤(a)中,所述脱脂油料为全脱脂油料或部分脱脂油料;在某些具体的实施方式中,所述步骤(a)中,所述脱脂油料为油料的压榨饼(简称“饼”)或浸提粕(简称“粕”);在某些具体的实施方式中,所述步骤(a)中,所述未脱脂油料经破碎和/或粉碎处理。

80.在某些具体的实施方式中,所述步骤(a)中,酶解油料的反应条件在酶的有效工作条件下进行;在某些具体的实施方式中,所述步骤(a)中,酶解油料的反应温度为40-60℃;在某些具体的实施方式中,所述步骤(a)中,酶解油料的反应时间为2-20小时。

81.在某些具体的实施方式中,所述步骤(a)中,酶解油料后还包括混合油脂与酶解产物的步骤;和/或,所述酶解含有油脂的油料。

82.在某些具体的实施方式中,所述步骤(a)中,所述油脂选自:花生油、菜籽油、葵花籽油、大豆油、芝麻油、棕榈油、棕榈仁油、棉籽油、亚麻籽油、稻米油、红花籽油、紫苏籽油、茶籽油、草麻籽油、霍霍巴油、橄榄油、可可豆油、乌桕籽油、扁桃仁油、杏仁油、油桐籽油、橡胶籽油、玉米胚油、小麦胚油、月见草籽油、榛子油、南瓜籽油、胡桃油、葡萄籽油、胡麻籽油、玻璃苣籽油、沙棘籽油、番茄籽油、澳洲坚果油和椰子油中的至少一种。

83.在某些具体的实施方式中,所述步骤(a)中,所述油脂的pov为0-75mmol/kg koh;在某些具体的实施方式中,所述步骤(a)中,所述油脂的pov为5-60mmol/kg koh;在某些具体的实施方式中,所述步骤(a)中,所述油脂的pov为10-50mmol/kg koh;在某些具体的实施方式中,所述油脂的p-av为0-45;在某些具体的实施方式中,所述油脂的p-av为5-40;在某些具体的实施方式中,所述油脂的p-av为10-35;在某些具体的实施方式中,所述油脂的p-av/pov小于等于1;在某些具体的实施方式中,所述油脂的p-av/pov为0.2-0.8;在某些具体

的实施方式中,所述油脂的p-av/pov为0.3-0.7;在某些具体的实施方式中,所述油脂的tv为0-145;在某些具体的实施方式中,所述油脂的tv为20-125;在某些具体的实施方式中,所述油脂的tv为40-100。

84.在某些具体的实施方式中,所述步骤(b)中,所述油脂选自:花生油、菜籽油、葵花籽油、大豆油、芝麻油、棕榈油、棕榈仁油、棉籽油、亚麻籽油、稻米油、红花籽油、紫苏籽油、茶籽油、草麻籽油、霍霍巴油、橄榄油、可可豆油、乌桕籽油、扁桃仁油、杏仁油、油桐籽油、橡胶籽油、玉米胚油、小麦胚油、月见草籽油、榛子油、南瓜籽油、胡桃油、葡萄籽油、胡麻籽油、玻璃苣籽油、沙棘籽油、番茄籽油、澳洲坚果油和椰子油中的至少一种。

85.在某些具体的实施方式中,所述步骤(b)中,所述油脂的pov为0-75mmol/kg koh;在某些具体的实施方式中,所述油脂的pov为5-60mmol/kg koh;在某些具体的实施方式中,所述油脂的pov为10-50mmol/kg koh;在某些具体的实施方式中,所述油脂的p-av为0-45;在某些具体的实施方式中,所述油脂的p-av为5-40;在某些具体的实施方式中,所述油脂的p-av为10-35;在某些具体的实施方式中,所述油脂的p-av/pov小于等于1;在某些具体的实施方式中,所述油脂的p-av/pov为0.2-0.8;在某些具体的实施方式中,所述油脂的p-av/pov为0.3-0.7;在某些具体的实施方式中,所述油脂的tv为0-145;在某些具体的实施方式中,所述油脂的tv为20-125;在某些具体的实施方式中,所述油脂的tv为40-100。

86.在某些具体的实施方式中,所述步骤(b)中,对所述含油脂的酶解产物的加热温度为60-130℃。

87.在某些具体的实施方式中,所述步骤(b)中,对所述含油脂的酶解产物的加热时间为0.1-2小时。

88.在某些具体的实施方式中,所述步骤(b)中,对所述含油脂的酶解产物的加热压力为0.5-75kpa;在某些具体的实施方式中,所述步骤(b)中,对所述含油脂的酶解产物的加热压力为2.5-75kpa;在某些具体的实施方式中,对所述含油脂的酶解产物的步骤(b)中,对所述含油脂的酶解产物的加热在具有真空设备的反应容器中进行;在某些具体的实施方式中,所述步骤(b)中,对所述含油脂的酶解产物的所述加热在具有冷凝设备的反应容器中进行。

89.在某些具体的实施方式中,所述步骤(b)中,所述脱水混合物中含水量为0-50%;在某些具体的实施方式中,所述步骤(b)中,所述脱水混合物中含水量为10-50%。

90.在某些具体的实施方式中,所述步骤(b)中,进一步包含对脱水混合物进行加热,获得热处理后的脱水混合物的步骤。

91.在某些具体的实施方式中,所述步骤(b)中,对所述脱水混合物进行加热的温度为60-130℃。

92.在某些具体的实施方式中,所述步骤(b)中,对所述脱水混合物进行加热的时间为0.5-3小时;在某些具体的实施方式中,所述步骤(b)中,对所述脱水混合物进行加热的时间为0.6-5小时;在某些具体的实施方式中,所述步骤(b)中,对所述脱水混合物进行加热的时间为2-5小时;在某些具体的实施方式中,所述步骤(b)中,对所述脱水混合物进行加热的时间为0.6-2小时。

93.在某些具体的实施方式中,所述步骤(b)中,对所述脱水混合物进行加热在密闭反应容器中进行。

94.在某些具体的实施方式中,所述步骤(b)中,对所述含油脂的酶解产物加热获得脱水混合物,所述加热温度为60-90℃,所述加热时间为0.6-5小时;在某些具体的实施方式中,所述步骤(b)中,所述加热压力为0.5-75kpa。在某些具体的实施方式中,所述步骤(b)中,对所述含油脂的酶解产物加热获得脱水混合物,所述加热温度为100-130℃,所述加热时间为0.6-5小时。

95.在某些具体的实施方式中,所述步骤(c)中,所述控制脱水混合物中水分含量的方法包括向脱水混合物中添加水至水分含量为10-50%;在某些具体的实施方式中,所述步骤(c)中,所述控制脱水混合物中水分含量的方法包括向脱水混合物中添加水至水分含量为30-50%。

96.在某些具体的实施方式中,所述步骤(c)中,进一步包括向所述脱水混合物中添加油脂的步骤;在某些具体的实施方式中,所述步骤(c)中,所述油脂选自:花生油、菜籽油、葵花籽油、大豆油、芝麻油、棕榈油、棕榈仁油、棉籽油、亚麻籽油、稻米油、红花籽油、紫苏籽油、茶籽油、草麻籽油、霍霍巴油、橄榄油、可可豆油、乌桕籽油、扁桃仁油、杏仁油、油桐籽油、橡胶籽油、玉米胚油、小麦胚油、月见草籽油、榛子油、南瓜籽油、胡桃油、葡萄籽油、胡麻籽油、玻璃苣籽油、沙棘籽油、番茄籽油、澳洲坚果油和椰子油中的至少一种。

97.在某些具体的实施方式中,所述步骤(c)中,所述加热温度为150-190℃;在某些具体的实施方式中,所述步骤(c)中,所述加热温度为150-170℃;在某些具体的实施方式中,所述步骤(c)中,所述加热温度为170-190℃

98.在某些具体的实施方式中,所述步骤(c)中,所述加热时间为0.5-2小时;在某些具体的实施方式中,所述步骤(c)中,所述加热时间为0.5-0.75小时;在某些具体的实施方式中,所述步骤(c)中,所述加热时间为0.75-2小时。

99.在某些具体的实施方式中,所述步骤(c)中,所述加热在密闭环境中进行。

100.本发明第四方面目的在于提供一种浓香风味油脂其特征在于,所述浓香风味油脂通过上述方法制备得到。

101.在某些具体的实施方式中,所述浓香风味油脂为选自花生风味油、菜籽风味油、芝麻风味油、大豆风味油、玉米风味油、葵花籽风味油中的至少一种。在某些具体的实施方式中,所述浓香风味油脂为选自浓香花生油、浓香菜籽油、浓香大豆油、浓香玉米油、浓香葵花籽油中的至少一种。在某些具体的实施方式中,所述浓香风味油脂为浓香花生油或花生风味油。

102.本发明第五方面目的在于提供一种含上述浓香风味油脂的油脂组合物。

103.通过本发明方法能够获得风味浓郁不含异味,油脂留香时间显著提升的风味油脂;同时本发明工艺简单,设备投资低,可连续操作,工业化可行性高。

104.下文将以具体实施例的方式阐述本发明。应理解,这些实施例仅仅是阐述性的,并不意图限制本发明的范围。实施例中提到的材料和方法,除非另有说明,否则为本领域常规的材料和方法。例如,

105.未脱脂花生饼粉购自嘉里粮油(青岛)有限公司

106.其他化学试剂购自国药集团化学试剂有限公司

107.碱性蛋白酶、液体风味蛋白酶、中温淀粉酶、复合糖化酶、果胶酶来自:购自诺维信(中国)投资有限公司

108.精炼花生油购自嘉里粮油(青岛)有限公司

109.不同氧化程度的花生油参照谢建春、孙宝国、汤渤等。鸡脂控制氧化-热反应制备鸡肉香精[j].精细化工,2006,23(2):141-144。

[0110]

高压反应釜为:4520 bench top reactor,parr instrument company

[0111]

冷凝装置为:蜀牛球形冷凝管、500ml圆底烧瓶,购自四川蜀玻(集团)有限责任公司

[0112]

真空泵为:德国vacuubrand pc 3001

[0113]

微通道反应器为:康宁微通道g1玻璃反应器,康宁反应器技术有限公司

[0114]

油脂过氧化值pov检测方法:参考gb 5009.227-2016食品安全国家标准食品中过氧化值的测定

[0115]

油脂茴香胺值p-av检测方法:参考gb/t 24304-2009动植物油脂茴香胺值的测定

[0116]

油脂总氧化值tv计算方法:tv=2pov+p-av;tv为无量纲量,参照栾霞等。油脂储藏过程中茴香胺值、过氧化值的变化研究[j]。粮油加工,2009(12):77-79。

[0117]

水分含量测量方法:参照gb/t 26626-2011动植物油脂水分含量测定卡尔费休法(无吡啶)卡尔费休水分测定仪瑞士万通eco kf

[0118]

酶解液i制备取200g未脱脂花生饼粉,加入800g自来水,搅拌条件下加热至50℃,调节ph至8.5。加入0.5%碱性蛋白酶,每2h用氢氧化钠调节ph至8.5,反应6h后调节ph至6.0。分别加入0.5%液体风味蛋白酶,0.4%中温淀粉酶,1%复合糖化酶,和1%果胶酶,50℃条件下反应。每小时用盐酸溶液调节ph 6.0,反应8h后调节ph至7.8,获得酶解液i(以酶解液质量计,其中干物质(花生饼粉)占比20%)。

[0119]

酶解液ⅱ制备取200g未脱脂花生饼粉,加入800g自来水,搅拌条件下加热至50℃,调节ph至8.5。加入0.5%碱性蛋白酶,每1h用氢氧化钠调节ph至8.5,反应4h后调节ph至6.0。分别加入1%中温淀粉酶,1.2%复合糖化酶,50℃条件下反应。每小时用盐酸溶液调节ph 6.0,反应8h后调节ph至5.5,获得酶解液ⅱ(以酶解液质量计,其中干物质(花生饼粉)占比20%)。

[0120]

酶解液ⅲ制备取200g未脱脂花生饼粉,加入800g自来水,搅拌条件下加热至50℃,调节ph至6.0。分别加入1.2%液体风味蛋白酶,0.6%中温淀粉酶,0.5%复合糖化酶和0.6%果胶酶,50℃条件下继续反应4h后调节ph至7.0,获得酶解液ⅲ(以酶解液质量计,其中干物质(花生饼粉)占比20%)。

[0121]

酶解液ⅳ制备取200g未脱脂花生饼粉,加入800g自来水,搅拌条件下加热至50℃,调节ph至8.5。加入0.8%碱性蛋白酶,每2h用氢氧化钠调节ph至8.5,反应8h后调节ph至8.5,获得酶解液ⅳ(以酶解液质量计,其中干物质(花生饼粉)占比20%)。

[0122]

实施例1

[0123]

1)低温热反应,取上述酶解液i 350g于1.5l高压反应釜中,加入98g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量20%),混合均匀,加热至120℃,保持0.5h,打开排气阀同时通过冷凝装置收集水分并计量排水量264.7g后关闭排气阀,110-120℃反应1h,获得的水分含量为所述酶解液中干物质重(花生饼粉)21.9%的反应物。

[0124]

2)根据步骤1计量排水量,往上述步骤1)的反应物中,反添加水5.7g至酶解液中干

物质重(花生饼粉)30%水分,加入剩余392g花生油(花生油用量占花生油总加入量80%)后加热至165℃,反应1h。步骤1)和步骤2)中花生油总添加量为490g,以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7。

[0125]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0126]

实施例2

[0127]

1)低温热反应,取上述酶解液i 350g于1.5l高压反应釜中,加入147g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量30%,),混合均匀,加热至120℃,保持0.5h,打开排气阀同时通过冷凝装置收集水分并计量排水量265g后关闭排气阀,110-120℃反应1h,获得的水分含量为所述酶解液中干物质重(花生饼粉)21.4%的反应物。

[0128]

2)根据步骤1计量排水量,往上述步骤1)的反应物中,反添加水6g至酶解液中干物质重(原花生饼粉重)30%水分,加入剩余343g花生油(花生油用量占花生油总加入量70%)后加热至165℃,反应1h。步骤1)和步骤2)中花生油总添加量为490g,以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7。

[0129]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0130]

实施例3

[0131]

1)低温热反应,取上述酶解液i 350g于1.5l高压反应釜中,加入300g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量60%),混合均匀,加热至120℃,保持0.5h,打开排气阀同时通过冷凝装置收集水分并计量排水量259g后关闭排气阀,110-120℃反应1h,获得的水分含量为所述酶解液中干物质重(花生饼粉)30%的反应物。

[0132]

2)向步骤1)获得的反应物中加入剩余190g花生油(花生油用量占花生油总加入量40%)后加热至165℃,反应1h。步骤1)和步骤2)中花生油总添加量为490g,以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7。

[0133]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0134]

实施例4

[0135]

1)低温热反应,取上述酶解液i 350g于1.5l高压反应釜中,加入300g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量60%),混合均匀,加热至90℃并保持0.5h,开启真空泵维持真空度25kpa,通过冷凝装置收集水分并计量排水量265.9g后关闭排气阀,90℃,反应1.5h,获得的水分含量为所述酶解液中干物质重(花生饼粉)20%的反应物。

[0136]

2)向步骤1)获得的反应物中加入剩余190g花生油(花生油用量占花生油总加入量40%)后加热至170℃,反应45min。步骤1)和步骤2)中花生油总添加量为490g,以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7。

[0137]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0138]

实施例5

[0139]

1)低温热反应,取上述酶解液i 350g于1.5l高压反应釜中,加入490g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量100%),混合均匀,加热至90℃并保持0.5h,开启真空泵维持真空度25kpa,通过冷凝装置收

集水分并计量排水量259g后关闭排气阀,90℃,反应1.5h,获得的水分含量为所述酶解液中干物质重(花生饼粉)30%的反应物。

[0140]

2)将步骤1)获得的反应物加热至170℃,反应45min。以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7;

[0141]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0142]

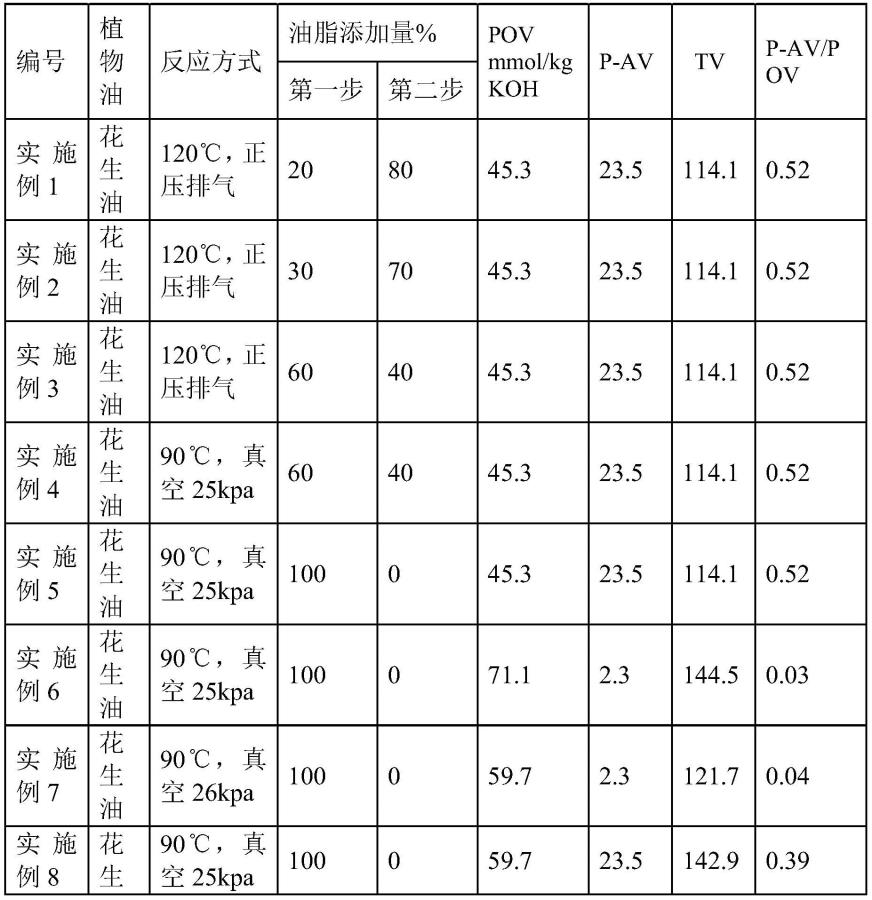

实施例6-26参照实施例5反应步骤,按照表1添加不同指标的油脂,完成实施例6-26。

[0143]

对比例1

[0144]

1)低温热反应,取上述酶解液i 350g于1.5l高压反应釜中,加热至90℃并,开启真空泵维持真空度25kpa,通过冷凝装置收集水分并计量排水量259g后关闭排气阀停止反应,此时体系剩余水量为酶解液中干物质重(花生饼粉)30%水分时停止。

[0145]

2)往上述酶解液中加入490g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量100%)后加热至170℃,反应45min;以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7;

[0146]

3)冷却至室温后,离心分离获得浓香风味油脂。。

[0147]

对比例2

[0148]

1)低温热反应,取上述酶解液i于1.5l高压反应釜中,加热至120℃并,开启排气阀,通过冷凝装置收集水分并计量排水量259g,体系剩余水量为酶解液中干物质重(花生饼粉重)30%水分时停止。

[0149]

2)往上述酶解液中加入490g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量100%)后加热至170℃,反应45min;以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7;

[0150]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0151]

对比例3

[0152]

1)低温热反应,取上述酶解液i 350g于1.5l高压反应釜中,加入300g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量60%),混合均匀,加热至140℃并保持0.5h,开启排气阀,通过冷凝装置收集水分并计量排水量252g,130-140℃,反应45min,获得的水分含量为所述酶解液中干物质重(花生饼粉)40%的反应物。

[0153]

2)向步骤1)获得的反应物中加入剩余190g花生油(花生油用量占花生油总加入量40%)后加热至170℃,反应45min;以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7;

[0154]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0155]

对比例4

[0156]

1)低温热反应,取上述酶解液i 350g于1.5l高压反应釜中,加热至120℃,保持0.5h,打开排气阀同时通过冷凝装置收集水分并计量排水量259g,110-120℃反应1h,获得的水分含量为所述酶解液中干物质重(花生饼粉)30%的反应物。

[0157]

2)向步骤1)获得的反应物中加入343g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量70%)后加热至165℃,反应1h;以

酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:4.9;

[0158]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0159]

对比例5

[0160]

1)低温热反应,取上述酶解液i 350g于1.5l高压反应釜中,加入49g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52,花生油用量占花生油总加入量10%),混合均匀加热至120℃,保持0.5h,打开排气阀同时通过冷凝装置收集水分并计量排水量266g,110-120℃反应1h,获得的水分含量为所述酶解液中干物质重(花生饼粉)20%的反应物。

[0161]

2)向步骤1)获得的反应物中加入剩余441g花生油(花生油用量占花生油总加入量90%)后加热至165℃,反应1h;以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7;

[0162]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0163]

对比例6-10参照实施例5反应步骤,按照表1添加不同指标的油脂,完成对比例6-10。

[0164]

对比例11

[0165]

参照实施例5反应步骤,将步骤2)中反应温度调整为125℃,反应1h;,其他条件不变,获得浓香风味油脂。

[0166]

对比例12参照cn201110128617.8公开的方法进行该对比例;

[0167]

1)取上述酶解液i 350g于1.5l高压反应釜中,加350g水和19.6g木糖,混合均匀,调整溶液ph至6.0,在90℃下进行美拉德反应40min后添加10.5g半胱氨酸,升温至110℃下进行美拉德反应3.5h;

[0168]

2)采用冰水冷却至室温,加入490g精炼花生油进行萃取,以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:7,分离油相的风味油脂。

[0169]

对比例13参照cn107079999实施例3进行该对比例

[0170]

对比例14参照cn111378523a公开的方法进行该对比例

[0171]

1)低温热反应,取上述酶解液i 350g于1l旋蒸瓶中,在旋蒸温度60℃,真空度1kpa条件下,将酶解液浓缩至含水为酶解液中干物质重30%水分的浓缩物;

[0172]

2)将上述浓缩物91g加入至1.5l高压反应釜,并加入420g花生油(pov 45.3mmol/kg koh,p-av 23.5、tv 114.1、p-av/pov 0.52),加热至170℃,反应45min;以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:6

[0173]

3)冷却至室温后,离心分离获得浓香风味油脂。

[0174]

表1实施例和对比例主要参数

[0175]

[0176]

[0177]

[0178][0179][0180]

风味评价

[0181]

将实施例中所得风味油脂、对比例所得风味油脂用精炼花生油稀释10倍后进行风味评价,评价方法如下:取市售闻香纸,插入上述稀释后油脂中5cm,保持浸泡1min后取出并计时,立即进行风味评价,包括肉味、风味强度和风味喜好度;评价结束将闻香纸置于25℃室温中,前2h每20min风味评价一次,记录肉味或腥臭味消失时间;2h后每1h再次进行风味评价共进行12h,记录包含甜香、烤香、糊香和焦糊味等风味变化。

[0182]

风味评价分别从5个维度进行比较:肉味、烤香、糊香、整体风味强度以及风味喜好度。其中肉味和整体风味强度的分数在1-5之间,1代表风味最弱,5代表风味最强。风味喜好度分数在1-5之间,1代表不喜欢,5代表最喜欢,风味评价结果如表2所述。

[0183]

表2实施例和对比例风味评价

[0184]

[0185]

[0186]

[0187]

[0188][0189]

由上述结果可知本发明风味油脂在风味强度、风味喜好度,肉味去除以及烤香和糊香持久性等方面显著优于对比例。

[0190]

实施例27参照实施例5的反应步骤,将步骤(1)中花生油用量调整为980g,其他条件不变,以酶解液中干物质(花生饼粉)与全部花生油质量比计,干物质:花生油=1:14,获得浓香风味油脂。

[0191]

实施例28参照实施例5的反应步骤,将步骤(3)中反添加14g水至酶解液中干物质重50%水分,其他条件不变,获得浓香风味油脂。

[0192]

实施例29参照实施例5的反应步骤,将步骤(1)调整为:加热至130℃并保持0.5h,通过冷凝装置收集水分并计量排水量259g后关闭排气阀,后升温至125

±

5℃,反应1.5h。其他条件不变,获得浓香风味油脂。

[0193]

实施例30参照实施例5的反应步骤,将步骤(1)调整为:加热至60℃并保持0.5h,开启真空泵维持真空度25kpa,通过冷凝装置收集水分并计量排水量259g后关闭排气阀,于60℃反应1.5h。其他条件不变,获得浓香风味油脂。

[0194]

实施例31参照实施例5的反应步骤,将步骤(1)调整为:加热至90℃并保持2h,开启真空泵维持真空度25kpa,通过冷凝装置收集水分并计量排水量259g后关闭排气阀,90℃,反应3h。其他条件不变,获得浓香风味油脂。

[0195]

实施例32参照实施例5的反应步骤,将步骤(1)调整为:加热至90℃并保持0.2h,开启真空泵维持真空度0.5kpa,通过冷凝装置收集水分并计量排水量259g后关闭排气阀,90℃,反应0.5h。其他条件不变,获得浓香风味油脂。

[0196]

实施例33参照实施例5的反应步骤,将步骤(1)调整为:加热至90℃并保持0.5h,开启真空泵维持真空度2.5kpa,通过冷凝装置收集水分并计量排水量259g后关闭排气阀,90℃,反应1.5h。其他条件不变,获得浓香风味油脂。

[0197]

实施例34参照实施例5的反应步骤,将步骤(1)调整为:加热至90℃并保持0.5h,开启真空泵维持真空度75kpa,通过冷凝装置收集水分并计量排水量259g后关闭排气阀,90℃,反应1.5h。其他条件不变,获得浓香风味油脂。

[0198]

实施例35参照实施例5的反应步骤,其中步骤(2)中加热至190℃,反应2hr;其他条

件不变,获得浓香风味油脂。

[0199]

实施例36参照实施例5的反应步骤,其中步骤(2)中加热至150℃,反应30min;其他条件不变,获得浓香风味油脂。

[0200]

实施例37参照实施例5的反应步骤,其中步骤(1)中将花生油替换为棕榈油;其他条件不变,获得浓香风味油脂。

[0201]

实施例38参照实施例5的反应步骤,其中步骤(1)中将花生油替换为葵花籽油;其他条件不变,获得浓香风味油脂。

[0202]

实施例39参照实施例5的反应步骤,其中步骤(1)中将酶解液i替换为酶解液ii;其他条件不变,获得浓香风味油脂。

[0203]

实施例40参照实施例5的反应步骤,其中步骤(1)中将酶解液i替换为酶解液iii;其他条件不变,获得浓香风味油脂。

[0204]

实施例41参照实施例5的反应步骤,其中步骤(1)中将酶解液i替换为酶解液iv;其他条件不变,获得浓香风味油脂。

[0205]

实施例42参照实施例5的反应步骤,其中步骤(1)中通过冷凝装置收集水分并计量排水量273g后关闭排气阀,获得的水分含量为所述酶解液中干物质重(花生饼粉重)10%的反应物,其他条件不变,获得浓香风味油脂。

[0206]

风味评价

[0207]

按上述风味评价方法对实施例27-41进行风味评价,风味评价结果如下表。

[0208]

表3实施例27-42风味评价

[0209]

[0210][0211]

由上述结果可知本发明风味油脂在风味强度、风味喜好度,肉味去除以及烤香和糊香持久性等方面具有显著的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1