阻燃组合物及其应用、PBT复合材料及其制备方法与流程

阻燃组合物及其应用、pbt复合材料及其制备方法

技术领域

1.本发明涉及阻燃材料技术领域,特别是涉及一种阻燃组合物及其应用、pbt复合材料及其制备方法。

背景技术:

2.聚对苯二甲酸丁二醇酯(简称pbt)是一种热塑性工程塑料,来源广,价格低廉,但其力学性能和阻燃性能较低,限制了其在工程领域中的应用。一种技术尝试用阻燃剂对聚对苯二甲酸丁二醇酯进行改性,以改善其阻燃性能。传其中采用的阻燃剂一般为无卤阻燃剂,例如采用无卤阻燃剂间苯二酚双(二苯基磷酸酯)或次磷酸盐,这些阻燃剂低烟无卤,能改善聚对苯二甲酸丁二醇酯的阻燃性能。然而,这些无卤阻燃剂仍然存在一些不足,例如间苯二酚双(二苯基磷酸酯)阻燃剂为液体,使用不便利,热分解温度低,阻燃效率低,阻燃抗滴落性低;次磷酸盐阻燃剂使用过程易分解,存在爆炸风险,且会导致pbt材料的力学性能严重下降。

3.因此,急需开发一种能提高pbt的阻燃性、又不会对pbt材料的力学性能产生不利影响的阻燃剂。

技术实现要素:

4.基于此,本发明提供了一种阻燃组合物及其应用、pbt复合材料及其制备方法。该阻燃组合物在提高pbt的阻燃性的同时,又不会对pbt材料的力学性能产生不利影响。

5.本发明的技术方案如下。

6.本发明的一方面提供了一种阻燃组合物,所述阻燃组合物的组分包括:55wt%~65wt%二乙基次膦酸铝、15wt%~26wt%三聚氰胺聚磷酸盐、10wt%~15wt%三聚氰胺氰尿酸盐、4wt%~8wt%有机改性蒙脱土和0~5wt%亚磷酸铝。

7.在其中一些实施例中,所述阻燃组合物的组分包括:60wt%~65wt%所述二乙基次膦酸铝、15wt%~18wt%所述三聚氰胺聚磷酸盐、10wt%~14wt%所述三聚氰胺氰尿酸盐、4wt%~7wt%所述有机改性蒙脱土和1~5wt%所述亚磷酸铝。

8.在其中一些实施例中,所述有机改性蒙脱土选自经碳原子数为8~30的烷基铵盐改性的无机蒙脱中的至少一种。

9.在其中一些实施例中,所述二乙基次膦酸铝的粒径d50为10nm~30nm,d95为20nm~45nm。

10.本发明的另一方面提供了上述的阻燃组合物在制备阻燃材料中的应用。

11.本发明进一步提供了一种pbt复合材料,所述pbt复合材料的制备原料包括:13wt%~25wt%阻燃组合物、45wt%~65wt%聚对苯二甲酸丁二醇酯、20wt%~40wt%玻璃纤维和0.3wt%~0.8wt%偶联剂;

12.其中,所述阻燃组合物为如上所述的阻燃组合物。

13.在其中一些实施例中,所述玻璃纤维为长玻璃纤维;和/或,所述偶联剂为硅烷偶

联剂。

14.本发明还提供了一种pbt复合材料的制备方法,包括如下步骤:

15.按照上述一种pbt复合材料的原料配比,将所述阻燃组合物、所述聚对苯二甲酸丁二醇酯和所述偶联剂混合,得到混合物;

16.将所述混合物加热至熔融,并与所述玻璃纤维混合后,进行熔融挤出,得到所述pbt复合材料。

17.在其中一些实施例中,所述熔融挤出的步骤在双螺杆挤出机中进行,所述双螺杆挤出机的温度按照物料前进方向依次为:200℃~210℃、210℃~220℃、220℃~230℃、230℃~240℃、235℃~245℃、225℃~235℃和225℃~230℃,机头温度为220℃~225℃。

18.在其中一些实施例中,将所述阻燃组合物、所述聚对苯二甲酸丁二醇酯和所述偶联剂混合的条件为:于80℃~120℃下混合10min~15min。

19.有益效果

20.本发明的阻燃组合物中,采用上述特定的组分及配比,通过特定质量百分数的二乙基次膦酸铝、三聚氰胺聚磷酸盐、三聚氰胺氰尿酸盐、有机改性蒙脱土和亚磷酸铝共同作用,不仅可以提高材料的阻燃性能,而且不会对主体材料的力学性能产生不利影响。其中,本发明的阻燃组合物中,以二乙基次膦酸铝阻燃剂为主,与特定配比的三聚氰胺磷酸盐、三聚氰胺氰尿酸盐、有机改性蒙脱土和亚磷酸铝复配,三聚氰胺磷酸盐、三聚氰胺氰尿酸盐为含氮阻燃剂,与二乙基次膦酸铝复配具有优异的协调阻燃作用,同时有机改性蒙脱土的具有独特的层状结构,且其层间距较大,能进一步增加阻燃组合物与pbt等主体材料的相容性,协调阻燃的同时,还能起到增韧作用。该阻燃组合物与pbt等主体材料熔融混合制备阻燃材料时,使制得的阻燃材料在燃烧过程中,能分解形成焦炭层,焦炭层具有隔热阻氧保护层的作用,同时阻燃组合物中的含氮化合物还具有发泡和焦炭增强的作用,亚磷酸铝能起到协同阻燃,使制得的阻燃材料的阻燃性好,且能保持较好的力学性能。

21.本发明还提供一种pbt复合材料,其制备原料包括特定配比的本发明的阻燃组合物、聚对苯二甲酸丁二醇酯、玻璃纤维和偶联剂。该复合材料的阻燃性能好,同时保持较好的力学性能和表面光洁度。相对于采用传统的阻燃剂改性聚对苯二甲酸丁二醇酯,采用本发明的阻燃组合物改性聚对苯二甲酸丁二醇酯时,所需的阻燃组合物的含量更低。

具体实施方式

22.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

23.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

24.传统技术中采用无卤阻燃剂增强pbt的方案很多,无卤阻燃剂低烟无卤,其制得的无卤阻燃增强pbt材料的阻燃性能较好。然而,本发明的技术人员在对传统的改性pbt所用的阻燃剂进行了大量的研究和试验后,发现传统的无卤阻燃剂存在一些不足,例如间苯二

酚双(二苯基磷酸酯)阻燃剂为液体,使用不便利,热分解温度低,阻燃效率低,阻燃抗滴落性低;次磷酸盐阻燃剂使用过程易分解,存在有爆炸风险,且会导致pbt材料的力学性能严重下降,如二乙基次膦酸铝阻燃剂的热稳定性好,阻燃效果好,但二乙基次膦酸铝阻燃剂会导致pbt材料的力学性能严重下降。

25.基于此,本发明的技术人员经过长时间的研究及大量的创造性实验后,获得本发明中在提高pbt的阻燃性的同时,又不会对pbt材料的力学性能产生不利影响的阻燃组合物。

26.本发明一实施方式提供了一种阻燃组合物,该阻燃组合物组分的包括:55wt%~65wt%二乙基次膦酸铝、15wt%~26wt%三聚氰胺聚磷酸盐、10wt%~15wt%三聚氰胺氰尿酸盐、4wt%~8wt%有机改性蒙脱土和0~5wt%亚磷酸铝。

27.在其中一些实施例中,上述二乙基次膦酸铝的质量百分数为60wt%~65wt%。

28.在其中一些实施例中,上述三聚氰胺聚磷酸盐的质量百分数为15wt%~18wt%。

29.在其中一些实施例中,上述三聚氰胺氰尿酸盐的质量百分数为10wt%~14wt%。

30.在其中一些实施例中,上述有机改性蒙脱土的质量百分数为4wt%~7wt%

31.在其中一些实施例中,上述亚磷酸铝的质量百分数为1wt%~5wt%。

32.优选地,上述阻燃组合物的组分包括:60wt%~65wt%二乙基次膦酸铝、15wt%~18wt%三聚氰胺聚磷酸盐、10wt%~14wt%三聚氰胺氰尿酸盐、4wt%~7wt%有机改性蒙脱土和1wt%~5wt%亚磷酸铝。

33.本发明的阻燃组合物中,采用上述特定的组分及配比,通过特定质量百分数的二乙基次膦酸铝、三聚氰胺聚磷酸盐、三聚氰胺氰尿酸盐、有机改性蒙脱土和具亚磷酸铝共同作用,不仅可以提高材料的阻燃性能,而且不会对材料的力学性能产生不利影响。其中,本发明的阻燃组合物中,以二乙基次膦酸铝阻燃剂为主,与特定配比的三聚氰胺磷酸盐、三聚氰胺氰尿酸盐、有机改性蒙脱土和亚磷酸铝复配,三聚氰胺磷酸盐、三聚氰胺氰尿酸盐为含氮阻燃剂,与二乙基次膦酸铝复配具有优异的协调阻燃作用,同时有机改性蒙脱土的具有独特的层状结构,且其层间距较大,能进一步增加阻燃组合物与pbt等主体材料的相容性,起到协调阻燃的同时,还能起到增韧作用。该阻燃组合物与pbt等主体材料熔融混合制备阻燃材料时,使制得的阻燃材料在燃烧过程中,能分解形成焦炭层,焦炭层具有隔热阻氧保护层的作用,同时阻燃组合物中的含氮化合物还具有发泡和焦炭增强的作用,亚磷酸铝能起到协同阻燃和增白效应,使制得的阻燃材料的阻燃性好,且能保持较好的力学性能和表面光洁度。且相较于传统的阻燃剂,采用本发明的阻燃组合物改性聚对苯二甲酸丁二醇酯等主体材料时,所需的量降低。

34.在其中一些实施例中,上述二乙基次膦酸铝的粒径d50为10nm~30nm,d95为20nm~45nm。

35.本发明的阻燃组合物中,以二乙基次膦酸铝阻燃剂为主,与特定配比的三聚氰胺磷酸盐、三聚氰胺氰尿酸盐、有机改性蒙脱土和亚磷酸铝复配。相较于其他的次磷酸金属盐,本发明的阻燃组合中的氯铝离子与二乙基次膦酸根和亚磷酸根组成的盐,能促进阻燃组合物的成碳作用,提高其阻燃效率。

36.上述有机改性蒙脱土选自经碳原子数为8~30的烷基铵盐改性的无机蒙脱中的至少一种。

37.上述有机改性蒙脱土具有2:1的层状结构单元,其结构单元由两层硅氧四面晶体晶片及其中间的一层铝氧八面体晶片组成,单位片层厚度约为1nm,宽度和长度均为100nm左右,经碳原子数为8~30的烷基铵盐改性后,使层间距得到有效的扩张,从而增加其与pbt基体的相容性,起到协调阻燃及增韧增强的作用。

38.具体地,上述有机改性蒙脱土选自但不限于如下市售型号的有机蒙脱土:dk1、dk2、dk3、dk4、dk5和dk1n。

39.本发明的一实施方式还提供上述的阻燃组合物在制备阻燃材料中的应用。

40.本发明的阻燃组合物与pbt等主体材料熔融混合制备阻燃材料时,能使制得的阻燃材料在燃烧过程中,能分解形成焦炭层,焦炭层具有隔热阻氧保护层的作用,同时阻燃组合物中的含氮化合物还具有发泡和焦炭增强的作用,亚磷酸铝能起到协同阻燃和增白效应,使制得的阻燃材料的阻燃性好,且能保持较好的力学性能和表面光洁度。

41.上述主体材料包括但不限于聚对苯二甲酸乙二酯(pet)、聚对苯二甲酸丁二酯(pbt)和聚芳酯(par)。

42.本发明一实施方式还提供了一种pbt复合材料,该pbt复合材料的制备原料包括:13wt%~25wt%阻燃组合物、45wt%~65wt%聚对苯二甲酸丁二醇酯、20wt%~40wt%玻璃纤维和0.3wt%~0.8wt%偶联剂;其中,阻燃组合物为如上所述的阻燃组合物。

43.该pbt复合材料的阻燃性能好,同时保持较好的力学性能和表面光洁度。相对于采用传统的阻燃剂改性聚对苯二甲酸丁二醇酯,采用本发明的阻燃组合物改性聚对苯二甲酸丁二醇酯时,所需的量降低。阻燃组合物的用量由传统技术中的20wt%及以上降低到13wt%~16wt%。

44.在其中一些实施例中,上述玻璃纤维为长玻璃纤维;具体地,玻璃纤维的直径为10um~12um。

45.在其中一些实施例中,上述偶联剂为硅烷偶联剂。

46.本发明一实施方式还提供了一种pbt复合材料的制备方法,包括以下步骤s10~s20。

47.步骤s10、按照上述pbt复合材料的原料配比,将阻燃组合物、聚对苯二甲酸丁二醇酯和偶联剂混合,得到混合物。

48.在其中一些实施例中,步骤s10中,将阻燃组合物、聚对苯二甲酸丁二醇酯和偶联剂混合的条件为:于80℃~120℃下混合10min~15min。

49.可理解,上述混合步骤可在本领域中任何可将物质混合的装置中进行,具体的,上述混合步骤在高混机中进行,高混机的转速为600rmp~900rmp。

50.在其中一些实施例中,在将阻燃组合物、聚对苯二甲酸丁二醇酯和偶联剂混合的步骤之前,还包括对聚对苯二甲酸丁二醇酯进行干燥的步骤;进一步地,将聚对苯二甲酸丁二醇酯干燥至其水分小于0.4wt%。

51.步骤s20、将步骤s10中获得的混合物加热至熔融,并与玻璃纤维混合后,进行熔融挤出,得到pbt复合材料。

52.在其中一些实施例中,步骤s20中,进行熔融挤出的步骤在双螺杆挤出机中进行;进一步地,混合物从双螺杆挤出机的进料口加料,玻璃纤维从双螺杆挤出机的排气口加料。

53.进一步地,玻璃纤维从位于双螺杆挤出机中间段的排气口加料,具体地,进行加料

的排气口到加料口的距离为0.5m~0.9m。

54.在其中一些实施例中,上述双螺杆挤出机的温度按照物料前进方向依次为:200℃~210℃、210℃~220℃、220~230℃、230℃~240℃、235℃~245℃、225℃~235℃和225℃~230,机头温度为220℃~225℃。

55.具体地,上述双螺杆挤出机的温度按照物料前进方向设置9个温度分布区,依次为t1~t9:t1=200℃~210℃、t2=210℃~220℃、t3=220℃~230℃、t4=230℃~240℃、t5=235℃~245℃、t6=225℃~235℃、t7=225℃~235℃、t8=225℃~230℃、t9=225℃~230℃。

56.在其中一些实施例中,上述步骤s20中,还包括将复合材料进行冷却的步骤;进一步的,根据实际需要,进一步将冷却后的复合材料进行切割造粒。

57.具体实施例

58.实施例1

59.1)将57.5kgpbt、11kg二乙基次膦酸铝、3kg三聚氰胺聚磷酸盐、2kg三聚氰胺氰尿酸盐、0.8kg有机蒙脱土(dk2型)、0.2kg亚磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

60.2)将步骤1)中混合均匀的混合物加入已经预热至设置温度的双螺杆挤出机的加料斗中,通过螺杆转动将物料向前边混合边输送边加热熔融,同时将25kg长玻璃纤维定量从挤出机中部的排气口加入,与熔体混合,经过挤出机口模挤出,呈条状,经水槽冷却后再经切粒机切粒得到改性后的复合材料。

61.双螺杆挤出机按物料照的流动方向依次设置加热温度分布区t1~t9:t1=205℃、t2=215℃、t3=225℃、t4=235℃、t5=245℃、t6=235℃、t7=235℃、t8=230℃、t9=230℃、t机头=220℃。

62.3)对制得的复合材料进行阻燃测试与力学性能测试,具体结果见表1。

63.实施例2

64.1)将55.5kgpbt、12kg二乙基次膦酸铝、4kg三聚氰胺聚磷酸盐、2kg三聚氰胺氰尿酸盐、1kg有机蒙脱土(dk2型)、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

65.2)将步骤1)中混合均匀的混合物加入已经预热至设置温度的双螺杆挤出机的加料斗中,通过螺杆转动将物料向前边混合边输送边加热熔融,同时将25kg长玻璃纤维定量从挤出机中部的排气口加入,与熔体混合,经过挤出机口模挤出,呈条状,经水槽冷却后再经切粒机切粒得到改性后的复合材料。

66.双螺杆挤出机按物料照的流动方向依次设置加热温度分布区t1~t9:t1=205℃、t2=215℃、t3=225℃、t4=235℃、t5=245℃、t6=235℃、t7=235℃、t8=230℃、t9=230℃、t机头=220℃。

67.3)对制得的复合材料进行阻燃测试与力学性能测试,具体结果见表1。

68.实施例3

69.1)将51.5kgpbt、14kg二乙基次膦酸铝、3.5kg三聚氰胺聚磷酸盐、3kg三聚氰胺氰尿酸盐、1.5kg有机蒙脱土(dk2型)、1kg亚磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在

温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

70.2)将步骤1)中混合均匀的混合物加入已经预热至设置温度的双螺杆挤出机的加料斗中,通过螺杆转动将物料向前边混合边输送边加热熔融,同时将25kg长玻璃纤维定量从挤出机中部的排气口加入,与熔体混合,经过挤出机口模挤出,呈条状,经水槽冷却后再经切粒机切粒得到改性后的复合材料。

71.双螺杆挤出机按物料照的流动方向依次设置加热温度分布区t1~t9:t1=205℃、t2=215℃、t3=225℃、t4=235℃、t5=245℃、t6=235℃、t7=235℃、t8=230℃、t9=230℃、t机头=220℃。

72.3)对制得的复合材料进行阻燃测试与力学性能测试,具体结果见表1。

73.实施例4

74.1)将51.5kgpbt、12.7kg二乙基次膦酸铝、4.3kg三聚氰胺聚磷酸盐、2.5kg三聚氰胺氰尿酸盐、0.95kg有机蒙脱土(dk2型)、2.55kg亚磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

75.其他步骤和条件与实施例1相同。

76.实施例5

77.1)将51.5kgpbt、14kg二乙基次膦酸铝、4.5kg三聚氰胺聚磷酸盐、2.5kg三聚氰胺氰尿酸盐、1.2kg有机蒙脱土(dk2型)、0.8kg亚磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

78.其他步骤和条件与实施例1相同

79.实施例6

80.1)将60.5kgpbt、14kg二乙基次膦酸铝、3.5kg三聚氰胺聚磷酸盐、3kg三聚氰胺氰尿酸盐、1.5kg有机蒙脱土(dk2型)、1kg亚磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

81.2)将步骤1)中混合均匀的混合物加入已经预热至设置温度的双螺杆挤出机的加料斗中,通过螺杆转动将物料向前边混合边输送边加热熔融,同时将16kg长玻璃纤维定量从挤出机中部的排气口加入,与熔体混合,经过挤出机口模挤出,呈条状,经水槽冷却后再经切粒机切粒得到改性后的复合材料。

82.其他步骤与条件和实施例1相同。

83.对比例1

84.1)将57.5kgpbt、17kg二乙基次膦酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

85.2)将步骤1)中混合均匀的混合物加入已经预热至设置温度的双螺杆挤出机的加料斗中,通过螺杆转动将物料向前边混合边输送边加热熔融,同时将25kg长玻璃纤维定量从挤出机中部的排气口加入,与熔体混合,经过挤出机口模挤出,呈条状,经水槽冷却后再

经切粒机切粒得到改性后的复合材料。

86.双螺杆挤出机设置加热温度分布为:t1=205℃、t2=215℃、t3=225℃、t4=235℃、t5=245℃、t6=235℃、t7=235℃、t8=230℃、t9=230℃、t机头=220℃。

87.3)对制得的复合材料进行阻燃测试与力学性能测试,具体结果见表1。

88.对比例2

89.1)将57.5kgpbt、12kg次磷酸铝、5kg间苯二酚双(二苯基磷酸酯)、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

90.其他步骤与条件和实施例1相同。

91.对比例3

92.1)将58kgpbt、127kg次磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

93.其他步骤与条件和实施例1相同。

94.对比例4

95.1)将51.5kgpbt、14kg二乙基次膦酸铝、7kg三聚氰胺聚磷酸盐、0.2kg亚磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

96.其他步骤与条件和实施例1相同。

97.对比例5

98.将51.5kgpbt、14kg二乙基次膦酸铝、4.5kg三聚氰胺聚磷酸盐、2kg三聚氰胺氰尿酸盐、1.5kg有机蒙脱土(dk2型)、1kg亚磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

99.其他步骤与条件和实施例1相同。

100.对比例6

101.1)将57.5kgpbt、11kg二乙基次膦酸铝、3kg三聚氰胺聚磷酸盐、2kg三聚氰胺氰尿酸盐、0.8kg无机蒙脱土、0.2kg亚磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

102.其他步骤与条件和实施例1相同。

103.对比例7

104.1)将57.5kgpbt、11kg次磷酸铝、3kg三聚氰胺聚磷酸盐、2kg三聚氰胺氰尿酸盐、0.8kg有机蒙脱土(dk2型)、0.2kg亚磷酸铝、0.5kg硅烷偶联剂置于高速混合机中,在温度90℃、搅拌速度为700rmp下混合12分钟,物料在搅拌桨作用下混合均匀,得到混合物,出料待用。

105.其他步骤与条件和实施例1相同。

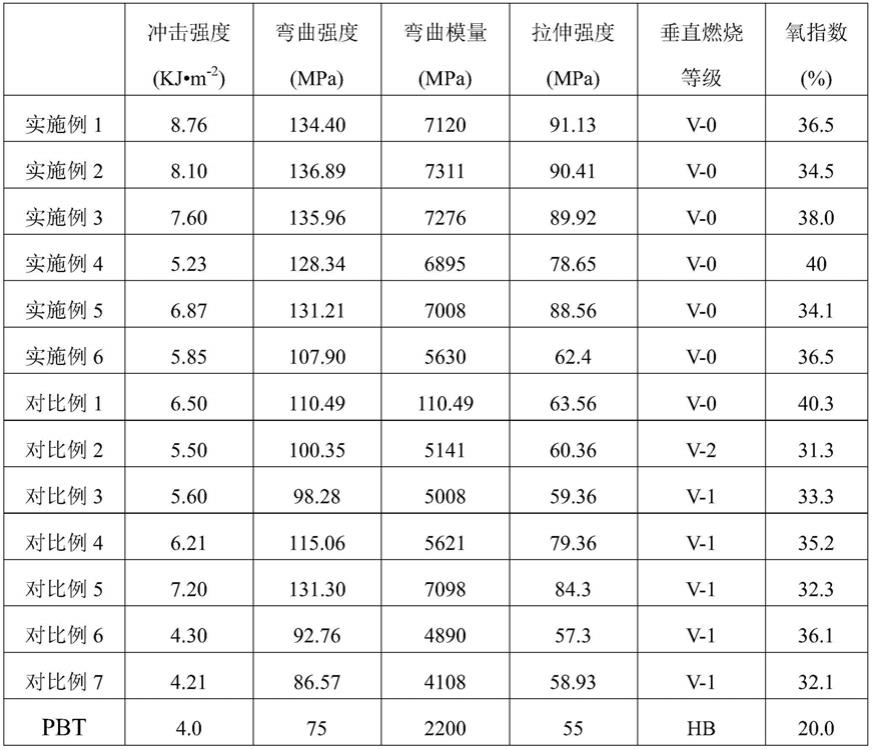

106.性能测试

107.1)、对实施例1~6、对比例1~7制得的复合材料以及原料pbt进行抗冲击测试、抗弯曲测试测试以及拉伸性能测试,测试标准分别参考gb/t1843

‑

2008、gb/t9341

‑

2008和gb/

t1040.2

‑

2006;测得的结果如表1所示。

108.2、对实施例1~6、对比例1~7制得的复合材料以及原料pbt进行燃烧等级进行测试,具体参照标准gb/t2408

‑

2008;并对测试复合材料的氧指数,具体参照标准gb/t2406.2

‑

2009。得到的结果如下表1所示。

109.表1

[0110][0111]

注:垂直燃烧等级中,阻燃等级由hb,v

‑

2,v

‑

1向v

‑

0逐级递增,表示阻燃性能越好。

[0112]

由表1的测试数据可知,按照本发明的技术方案制得的复合材料的抗弯强度等力学性能高,且阻燃性能优异。

[0113]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0114]

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1