一种大豆油生产用大豆颗粒软化装置的制作方法

[0001]

本实用新型涉及大豆加工技术领域,尤其涉及一种大豆油生产用大豆颗粒软化装置。

背景技术:

[0002]

大豆(学名:glycine max(linn.)merr.)通称黄豆。为双子叶植物纲、豆科、大豆属的一年生草本,高30-90厘米。茎粗壮,直立,密被褐色长硬毛。叶通常具3小叶;托叶具脉纹,被黄色柔毛;叶柄长 2-20厘米;小叶宽卵形,纸质;总状花序短的少花,长的多花;总花梗通常有5-8朵无柄、紧挤的花;苞片披针形,被糙伏毛;小苞片披针形,被伏贴的刚毛;花萼披针形,花紫色、淡紫色或白色,基部具瓣柄,翼瓣蓖状。荚果肥大,稍弯,下垂,黄绿色,密被褐黄色长毛;种子2-5颗,椭圆形、近球形,种皮光滑,有淡绿、黄、褐和黑色等多样。花期6-7月,果期7-9月。

[0003]

现有技术下,大豆软化前对其进行清洗作业,而清洗后的水大多被直接倒掉十分浪费,大豆油制取用蒸汽软化滚筒不能够很好的均匀的软化大豆颗粒,导致部分大豆颗粒软化效果不佳,且在出料时大豆颗粒容易堵塞出料口,影响工作效率。

技术实现要素:

[0004]

本实用新型要解决的技术问题是大豆软化前对其进行清洗作业,而清洗后的水大多被直接倒掉十分浪费,大豆油制取用蒸汽软化滚筒不能够很好的均匀的软化大豆颗粒,导致部分大豆颗粒软化效果不佳,且在出料时大豆颗粒容易堵塞出料口,影响工作效率,为了解决该技术问题,提出了一种大豆油生产用大豆颗粒软化装置,包括上框架、下框架、软化筒;

[0005]

所述上框架底部连接软化筒,所述软化筒底部连接下框架;

[0006]

所述软化筒顶部设有进料口,所述软化筒底部设有出料口,所述软化筒内设有蒸汽供热管,所述蒸汽供热管左端连接储水箱,所述储水箱设于下框架顶部左部,所述软化筒内设有第二转轴,所述第二转轴左端转接软化筒左侧内壁,所述第二转轴右端贯穿并转接软化筒右侧壁,所述第二转轴圆周外侧固接搅动叶片;

[0007]

所述下框架左侧壁上设有第二电机,所述第二电机的动力输出端固接往复架,所述往复架中部呈u字型,所述往复架右端转接于下框架内壁,所述往复架中部铰接连杆,所述连杆铰接横板,所述下框架两侧壁上设有开孔,所述横板两端贯穿所述开孔并滑接于滑轨,所述滑轨设于下框架上,所述横板上对称的设有出料孔,所述横板顶部中心连接弹簧,所述弹簧顶部连接疏通板,所述下框架底部设有收集槽。

[0008]

优选的,所述上框架内设有清洗池,所述清洗池两端固接第一转轴,所述第一转轴右端转接上框架内壁,所述第一转轴左端固接第一电机的动力输出端,所述第一电机设于上框架左侧壁上,所述清洗池底部连接一根足够长的软水管,所述软水管连接储水箱,所述储水箱内设有可拆卸滤网,所述清洗池下方设有进料斗,所述进料斗两端固接上框架内壁。

[0009]

优选的,所述第二转轴右端固接齿轮,所述横板右部圆周外侧固接齿条,所述齿条转接并啮合齿轮。

[0010]

优选的,所述进料口、出料口上均设有翻盖式挡门。

[0011]

优选的,所述软化筒腔内底部设有斜坡,所述斜坡两端水平高度较高并向出料口处向下倾斜。

[0012]

与现有的技术相比,本实用新型的有益效果是:本实用新型通过清洗后的废水流入储水池,储水池对蒸汽供热管进行供水,蒸汽供热管对软化筒内部散发热量,对大豆进行软化作业,实现对废水的二次利用,符合环保理念。

[0013]

通过横板带动齿条上下往复运动,齿条转接齿轮,带动齿轮来回转轴,带动第二转轴来回转动,带动搅动叶片来回搅动,实现了对大豆的搅动,使的大豆软化的更加均匀。

[0014]

当软化作业完成后,打开出料口,大豆颗粒沿出料口向下落,通过出料孔,落至收集槽内,由于软化筒底部斜坡的设计,使得软化筒底部两侧不会有大豆颗粒残留,使得大豆颗粒的收集更加完全。

[0015]

疏通板来回伸入软化筒内部,对软化筒进行疏通,防止了大豆颗粒在出料口处出现堵塞的情况。

[0016]

本实用新型实现了对大豆颗粒清洗、软化、收集一体化的作业,使得对大豆软化更加的高效。

附图说明

[0017]

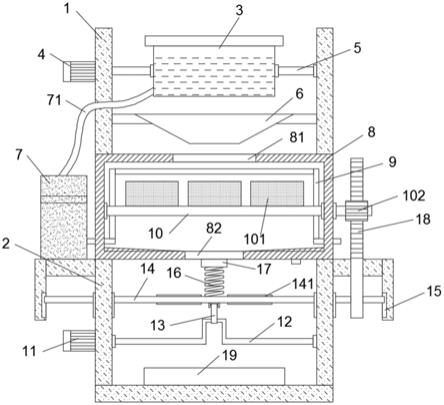

图1为本实用新型结构示意图。

[0018]

图中标号:1上框架、2下框架、3清洗池、4第一电机、5第一转轴、6进料斗、7储水箱、71软水管、8软化筒、81进料口、82 出料口、9蒸汽供热管、10第二转轴、101搅动叶片、102齿轮、11 第二电机、12往复架、13连杆、14横板、141出料孔、15滑轨、16 弹簧、17疏通板、18齿条、19收集槽。

具体实施方式

[0019]

结合附图和实施例对本实用新型作进一步的说明。

[0020]

在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“竖直”、“水平”、“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0021]

请参阅图1,一种大豆油生产用大豆颗粒软化装置,包括上框架 1、下框架2、软化筒8;

[0022]

所述上框架1底部连接软化筒8,所述软化筒8底部连接下框架 2;

[0023]

所述软化筒8顶部设有进料口81,所述软化筒8底部设有出料口82,所述软化筒8内设有蒸汽供热管9,所述蒸汽供热管9左端连接储水箱7,所述储水箱7设于下框架2顶部左部,所述软化筒8内设有第二转轴10,所述第二转轴10左端转接软化筒8左侧内壁,所述第二转轴10右端贯穿并转接软化筒8右侧壁,所述第二转轴10圆周外侧固接搅动叶片101;

[0024]

所述下框架2左侧壁上设有第二电机11,所述第二电机11的动力输出端固接往复架12,所述往复架12中部呈u字型,所述往复架12右端转接于下框架2内壁,所述往复架12中部铰接连杆13,所述连杆13铰接横板14,所述下框架2两侧壁上设有开孔,所述横板14 两端贯穿所述开孔并滑接于滑轨15,所述滑轨15设于下框架2上,所述横板14上对称的设有出料孔141,所述横板14顶部中心连接弹簧16,所述弹簧16顶部连接疏通板17,所述下框架2底部设有收集槽19。

[0025]

为了更好的软化大豆,本实用新型还包括所述上框架1内设有清洗池3,所述清洗池3两端固接第一转轴5,所述第一转轴5右端转接上框架1内壁,所述第一转轴5左端固接第一电机4的动力输出端,所述第一电机4设于上框架1左侧壁上,所述清洗池3底部连接一根足够长的软水管71,所述软水管71连接储水箱7,所述储水箱7内设有可拆卸滤网,所述清洗池3下方设有进料斗6,所述进料斗6两端固接上框架1内壁。所述第二转轴10右端固接齿轮102,所述横板14右部圆周外侧固接齿条18,所述齿条18转接并啮合齿轮102。所述进料口81、出料口82上均设有翻盖式挡门。所述软化筒8腔内底部设有斜坡,所述斜坡两端水平高度较高并向出料口82处向下倾斜。

[0026]

工作原理:本实用新型是将大豆颗粒倒入清洗池3内,对大豆进行清洗作业。待清洗完成后,将清洗池3内的水从软水管711排入储水箱7内,通过滤网进行过滤,废水等待进行二次利用。启动第一电机4,带动第一转轴5转动,带动清洗池3转动180度,大豆颗粒落入进料斗6内,沿进料斗6落下,从进料口81落入软化筒8内。关闭进料口81,储水池7对蒸汽供热管9进行供水,蒸汽供热管9对软化筒8内部散发热量,对大豆进行软化作业,实现对废水的二次利用,符合环保理念。启动第二电机11,第二电机11带动往复架12 转动,带动连杆13运动,带动横板14沿滑轨15上下往复运动,疏通板17不断来回向上顶起,由于此时出料口82为关闭状态,阻挡了疏通板17的运动路线,压缩了弹簧16。同时,横板14带动齿条18 上下往复运动,齿条18转接齿轮102,带动齿轮102来回转轴10,带动第二转轴10来回转动,带动搅动叶片101来回搅动,实现了对大豆的搅动,使的大豆软化的更加均匀。当软化作业完成后,打开出料口82,大豆颗粒沿出料口82向下落,通过出料孔141,落至收集槽19内,由于软化筒8底部斜坡的设计,使得软化筒8底部两侧不会有大豆颗粒残留,使得大豆颗粒的收集更加完全。同时疏通板17 失去出料口82的阻挡,疏通板17来回伸入软化筒8内部,对软化筒 8进行疏通,防止了大豆颗粒在出料口82处出现堵塞的情况。本实用新型实现了对大豆颗粒清洗、软化、收集一体化的作业,使得对大豆软化更加的高效。

[0027]

以上所述的实施例仅表达了对本实用新型优选实施方式,其描述较为具体和详细,但本实用新型不仅限于这些实施例,应当指出的是,对于本领域的普通技术人员来说。在未脱离本实用新型宗旨的前提下,所为的任何改进均落在本实用新型的保护范围之内。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1