配备蒸汽热能回收的蒸酒设备的制作方法

1.本实用新型涉及蒸酒设备技术领域,特别涉及配备蒸汽热能回收的蒸酒设备。

背景技术:

2.传统的白酒蒸馏装置是由炉灶、底锅、酒甑和冷凝天锅自下而上依次叠装组成,炉灶中燃烧燃料,加热底锅中的酒醅料,使得酒醅料中的酒精随水分形成酒汽而蒸发,当上升的酒汽遇到酒甑上部的冷凝天锅底面时,由于冷凝天锅中加有冷水,故而凝结成白酒酒水而被导出。

3.现代的白酒蒸馏装置大都采用锅炉蒸汽来加热酒醅料,使得酒料中的酒精随水分蒸发,再应用冷凝器将酒汽冷凝成白酒酒水,锅炉蒸汽普遍直接通入酒醅容器底部的空腔或底部预设的水体内,逐渐对酒醅料进行加热,直至酒精蒸发形成就蒸汽,但该类型的装置均导致酒醅容器底部的水体体积逐渐增加,加热一段时间后需将酒醅容器内的水体排出方可继续蒸酒,影响生产效率的同时大量浪费热能。

4.空气热泵是一种利用高位能使热量从低位热源空气流向高位热源的节能装置。它是热泵的一种形式。顾名思义,热泵也就是像泵那样,可以把不能直接利用的低位热能(如空气、土壤、水中所含的热量)转换为可以利用的高位热能,从而达到节约部分高位能(如煤、燃气、油、电能等)的目的。

5.因此本技术方案的目的在于利用空气热泵实现蒸酒的过程中的蒸汽热能的回收利用。

技术实现要素:

6.针对现有技术不足,本实用新型解决的技术问题是提供配备蒸汽热能回收的蒸酒设备,解决蒸酒后的蒸汽直接排出导致的能源浪费的问题。

7.为了解决上述问题,本实用新型所采用的技术方案是:配备蒸汽热能回收的蒸酒设备,包括酿酒蒸甄,所述酿酒蒸甄的顶部连接有出酒蒸汽管道,还包括水冷换热冷凝降温器、空气热泵的蒸发器、空气热泵的压缩机、承压保温水箱、蒸汽发生器;所述空气热泵的蒸发器的上端设置有蒸汽进气口,所述出酒蒸汽管道的出口端与蒸汽进气口连通,所述蒸汽进气口与水冷换热冷凝降温器的进口端连通,所述水冷换热冷凝降温器的出口端连接有第一恒温混液器,所述第一恒温混液器的内部设置有第一出酒感温探头,所述第一恒温混液器的底部设置有出酒口;所述水冷换热凝降温器的进口端连接有自来水管,所述自来水管与水冷换热凝降温器之间设置有补水浮球阀,所述水冷换热冷凝降温器与承压保温水箱之间设置有补水泵,所述自来水管与补水泵之间设置有第一补水电磁阀,所述水冷换热冷凝降温器与补水泵之间设置有第二补水电磁阀;所述空气热泵的压缩机的出口端与承压保温水箱连通;所述承压保温水箱的出口端通过增压水泵与蒸汽发生器连通,所述蒸汽发生器的顶部连接有蒸汽进口管,所述蒸汽发生器的顶部设置有蒸汽出口。

8.本技术方案的技术原理为:为有效节能,实现能源回收再利用,结合酿酒生产工艺

的热源需求,采用空气热泵,制热同时制冷的双向能源结合应用于此酿酒生产设备。整体结构为空气能热泵蒸汽机组+酿酒蒸甄+恒温冷凝出酒器。

9.在酿酒过程中选用空气能热泵蒸汽机作为蒸汽热泵产蒸汽进行蒸料,高温的酒蒸汽引至水冷换热冷凝降温器中进行冷凝降温后恒温出酒,在降温过程中利用水冷换热冷凝降温器放出的热量用于空气能热泵蒸汽机前端水源预加温(提高用于制蒸汽的水源温度,达到热回收再利用的效果);在制蒸汽过程中,为保证水冷换热冷凝降温器的水温,循环进出水的控制采用出酒感温探头控制进出水流量.保证水冷换热冷凝降温器恒温时,如在出水流量过小不能满足制蒸汽用水量时启动自来水(冷水)直接补水装置。

10.本方案产生的有益效果是:与现有的蒸酒设备相比,现有的蒸酒设备需要单独配备蒸汽机,并且蒸酒后的蒸汽直接排出导致能源浪费;而本技术方案中通过空气能热泵蒸汽机组+酿酒蒸甄+恒温冷凝出酒器的结构,采用空气能热泵蒸汽机作为蒸汽热泵产蒸汽进行蒸料,高温的酒蒸汽引至水冷换热冷凝降温器中进行冷凝降温后恒温出酒,在降温过程中利用水冷换热冷凝降温器放出的热量用于空气能热泵蒸汽机前端水源预加温(提高用于制蒸汽的水源温度,达到热回收再利用的效果);在制蒸汽过程中,为保证水冷换热冷凝降温器的水温,循环进出水的控制采用出酒感温探头控制进出水流量.保证水冷换热冷凝降温器恒温时,如在出水流量过小不能满足制蒸汽用水量时启动自来水(冷水)直接补水装置,实现能源的回收利用,节能。

11.进一步,所述蒸汽发生器和所述增压水泵的数量均设置为2个并且一开一备。当其中一个蒸汽发生器和增压水泵的组合发生故障时,可切换另一个蒸汽发生器和增压水泵的组合。

12.进一步,所述空气热泵的数量设置为2个并且一开一备。当其中一个空气热泵发生故障时可切换另一个空气热泵。

13.进一步,还包括风冷换热冷凝降温器,所述风冷换热冷凝降温器并联在水冷换热冷凝降温器的两端,所述风冷换热冷凝降温器的进口端设置有电磁通气阀,所述风冷换热冷凝降温器的出口端连接有第二恒温混液器,两个恒温混液器之间通过管道连通,第二恒温混液器的内部设置有第二出酒感温探头。

14.当水冷换热冷凝降温器不能满足冷凝降温时启动风冷换热冷凝降温器,风冷换热冷凝降温器冷风来源于空气能热泵在制热过程中释放出的冷风,实现能源回收利用。

15.进一步,所述承压保温水箱电性连接有控制器,控制器电性连接有配电系统,所述第一补水电磁阀、第二补水电磁阀以及补水泵均与控制器电性连接。

16.系统根据水冷换热冷凝降温器水位自动控制补水,系统根据承压保温水箱的水位自动控制水冷换热冷凝降温器向承压水箱内部自动补水,当水冷换热冷凝降温器向承压水箱内部排水的水量过小时,系统自动控制向承压水箱内部补充自来水。

17.进一步,所述出酒感温探头通过所述控制器电性连接有显示器,所述出酒感温探头通过所述控制器与所述电磁通气阀电性连接。

18.出酒感温探头通过控制器将显示器将排出的酒的温度显示在显示器上,当水冷换热冷凝降温器不能满足冷凝降温时,即出酒口的酒的温度过高时,出酒感温探头通过控制器控制电磁通气阀打开,系统自动启动风冷换热冷凝降温器,加强冷凝效果。

附图说明

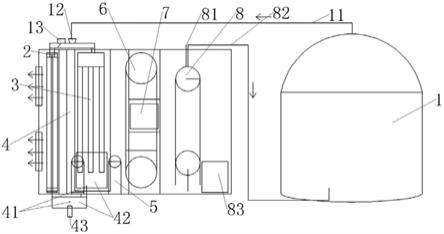

19.图1为整体结构主视图。

20.图2为局部结构俯视图。

21.图3为酿酒蒸甄箱体的整体结构图。

22.图4为图3中a部放大图。

具体实施方式

23.下面通过具体实施方式进一步详细说明:

24.说明书附图中的附图标记包括:酿酒蒸甄1、出酒蒸汽管道11、蒸汽进气口12、电磁通气阀13、风冷换热冷凝降温器2、水冷换热冷凝降温器3、空气热泵的蒸发器4、出酒感温探头41、恒温混液器42、出酒口43、空气热泵的压缩机5、承压保温水箱6、配电系统7、蒸汽发生器8、蒸汽出口81、蒸汽进口管道82、增压水泵83、自来水进口90、补水浮球阀91、第一补水电磁阀92、第二补水电磁阀93、补水泵94、酿酒蒸甄箱体110、加料阀111、出气孔112、底盘113、滤网114、第一电机120、转动杆121、凸轮122、缸体123、活塞杆124、活塞125、第一弹簧126、单向进口阀127、单向出口阀128、第一转盘130、第一通孔131、下料孔132、连接件133、漏斗状导料件134、限位杆140、卡块141、第一开关142、第二弹簧143、第二开关144。

25.实施例1

26.实施例1基本如附图1

‑

附图2所示:

27.配备蒸汽热能回收的蒸酒设备,包括酿酒蒸甄1、水冷换热冷凝降温器3、风冷换热冷凝降温器2、空气热泵的蒸发器4、空气热泵的压缩机5、承压保温水箱6以及蒸汽发生器8,水冷换热冷凝降温器3、风冷换热冷凝降温器2、空气热泵的蒸发器4、空气热泵的压缩机5、承压保温水箱6以及蒸汽发生器8均固定在空气热泵的机架上。

28.如图1所示,酿酒蒸甄1的顶部连接有出酒蒸汽管道11,空气热泵的蒸发器4的上端设置有蒸汽进气口12,出酒蒸汽管道11的出口端与蒸汽进气口12连通,蒸汽进气口12与水冷换热冷凝降温器3的进口端连通,水冷换热冷凝降温器3的出口端连接有第一恒温混液器42,第一恒温混液器42的内部设置有第一出酒感温探头41,风冷换热冷凝降温器2并联在水冷换热冷凝降温器3的两端,风冷换热冷凝降温器2的进口端设置有电磁通气阀13,风冷换热冷凝降温器2的出口端连接有第二恒温混液器42,两个恒温混液器42之间通过管道连通,第二恒温混液器42的内部设置有第二出酒感温探头41,第二恒温混液器42的底部设置有出酒口43;如图2所示,水冷换热凝降温器3的进口端连接有自来水管,自来水管与水冷换热凝降温器3之间设置有补水浮球阀91,水冷换热冷凝降温器3与承压保温水箱6之间设置有补水泵94,自来水管与补水泵94之间设置有第一补水电磁阀92,水冷换热冷凝降温器3与补水泵94之间设置有第二补水电磁阀93;空气热泵的压缩机5的出口端与承压保温水箱6连通;承压保温水箱6的出口端通过增压水泵83与蒸汽发生器8连通,蒸汽发生器8的顶部连接有蒸汽进口管道82,蒸汽发生器8的顶部设置有蒸汽出口81,承压保温水箱6电性连接有控制器,控制器电性连接有配电系统7,第一补水电磁阀92、第二补水电磁阀93以及补水泵94均与控制器电性连接,出酒感温探头41通过控制器电性连接有显示器,出酒感温探头通过控制器与电磁通气阀13电性连接,出酒感温探头通过控制器电性连接有显示器,出酒感温探头通过控制器与电磁通气阀13电性连接。

29.为有效节能,实现能源回收再利用,结合酿酒生产工艺的热源需求,采用空气热泵,制热同时制冷的双向能源结合应用于此酿酒生产设备。整体结构为空气能热泵蒸汽机组+酿酒蒸甄+恒温冷凝出酒器。

30.在酿酒过程中选用空气能热泵为蒸汽热泵产蒸汽进行蒸料,高温的酒蒸汽引至水冷换热冷凝降温器3,即在风冷换热冷凝降温器2中进行冷凝降温后恒温出酒,在降温过程中利用水冷换热冷凝降温器3放出的热量用于空气能热泵蒸汽机前端水源预加温(提高用于制蒸汽的水源温度,达到热回收再利用的效果);为保证恒温出酒,采用风冷换热冷凝降温器2与水冷换热冷凝降温器3相结合,互补达到恒温目的(当水冷换热冷凝降温器3不能满足冷凝降温时自动启动风冷换热冷凝降温器2);风冷换热冷凝降温器2冷风来源于空气能热泵在制热过程中释放出的冷风(能源回收利用);在制蒸汽过程中,为保证水冷换热冷凝降温器3的水温,循环进出水的控制采用出酒感温探头41控制进出水流量;保证水冷换热冷凝降温器3恒温时,如在出水流量过小不能满足制蒸汽用水量时启动自来水(冷水)直接补水装置。

31.系统根据水冷换热冷凝降温器3水位自动补水浮球阀91的开闭,从而自动控制补水,系统根据承压保温水箱6的水位自动控制第二补水电磁阀93的开闭以及补水泵94的启停,实现水冷换热冷凝降温器3向承压保温水箱6内部自动补水,当水冷换热冷凝降温器3向承压保温水箱6内部排水的水量过小时,系统自动控制第一补水电磁阀92开闭,自动向承压保温水箱6内部补充自来水。出酒感温探头41通过控制器将显示器将排出的酒的温度显示在显示器上,当水冷换热冷凝降温器3不能满足冷凝降温时,即出酒口43的酒的温度过高时,出酒感温探头41通过控制器控制电磁通气阀13打开,系统自动启动风冷换热冷凝降温器2,加强冷凝效果。

32.如图2所示,本实施例中,蒸汽发生器8和增压水泵83的数量均设置为2个并且一开一备。当其中一个蒸汽发生器8和增压水泵83的组合发生故障时,可切换另一个蒸汽发生器8和增压水泵83的组合。

33.如图2所示,本实施例中,空气热泵的数量设置为2个并且一开一备。当其中一个空气热泵发生故障时可切换另一个空气热泵。

34.具体实施过程如下:

35.将本蒸酒设备连接好后,将待蒸的酒料放置在酿酒蒸甄1内部,接通电源和自来水,空气能热泵产生蒸汽进行蒸料,酿酒蒸甄1排出的高温的酒蒸汽引至水冷换热冷凝降温器3在风冷换热冷凝降温器2中进行冷凝降温后恒温出酒,在降温过程中利用水冷换热冷凝降温器3放出的热量用于空气能热泵蒸汽机前端水源预加温;为保证恒温出酒,采用风冷换热冷凝降温器2与水冷换热冷凝降温器3相结合,互补达到恒温目的。在制蒸汽过程中,为保证水冷换热冷凝降温器3的水温,循环进出水的控制采用出酒感温探头41控制进出水流量;保证水冷换热冷凝降温器3恒温时,如在出水流量过小不能满足制蒸汽用水量时自动启动自来水(冷水)直接补水装置。

36.实施例2

37.实施例2与实施例1的区别在于:酿酒蒸甄1的内部结构如图3所示,酿酒蒸甄1包括酿酒蒸甄箱体110,酿酒蒸甄箱体110的轴线沿竖直方向布置,酿酒蒸甄箱体110的外形为圆柱状,酿酒蒸甄箱体110的左顶部设置有加料阀111,酿酒蒸甄箱体110的右顶部设置有出气

孔112,酿酒蒸甄箱体110的顶部固定有第一电机120,第一电机120的输出轴上固定有转动杆121,转动杆121上固定有凸轮122,酿酒蒸甄箱体110的右顶部固定有缸体123,缸体123的轴线沿水平方形布置,缸体123的内部滑动密封连接有活塞125,活塞125的左端固定有活塞杆124,活塞杆124的左端与凸轮122的轮廓贴合,缸体123内部设置有第一弹簧126,第一弹簧126的一端固定在缸体123的底部,第一弹簧126的另一端固定在活塞125上,缸体123的右底部设置有单向进口阀127,缸体123的右顶部设置有单向出口阀128,单向出口阀128的出口端与出气孔112连通;转动杆121的下端通过“n”字型的连接件133固定连接有第一蒸馏机构,第一蒸馏机构包括第一转盘130,第一转盘130的轴线沿水平方向布置,第一转盘130上设置有第一通孔131,第一通孔131的直径为3mm,第一转盘130的中央开设有下料孔132,下料孔132的直径为5cm,第一转盘130的边沿与酿酒蒸甄箱体110的内侧壁转动连接,第一转盘130的边沿与酿酒蒸甄箱体110的内侧壁贴合;“n”字型的连接件133的下端固定有倒立的漏斗状导料件134;第一蒸馏机构的下方设置有第二蒸馏机构,第二蒸馏机构与第一蒸馏机构的区别在于:如图2所示,第二电机的左端固定有一个沿水平方向布置的限位杆140,限位杆140的左端固定有卡块141,酿酒蒸甄箱体110的左侧壁上开设有沿竖直方向布置的滑槽,卡块141卡入滑槽中并且可沿滑槽滑动,滑槽的顶部设置有第一开关142,滑槽的底部设置有第二开关144,第一开关142和第二开关144设置为双控开关,第二电机同时与第一开关142和第二开关144电性连接;第二开关144通过控制器电性连接有第一时间继电器,当第二开关144被按压后,第一时间继电器通过控制器使第二电机高速旋转1小时后再低速旋转3分钟;滑槽内设置有第二弹簧143,第二弹簧143的一端固定在滑槽的底部,第二弹簧143的另一端固定在卡块141的底部;为了将第二电机在水平方向上限位,如图1所示,限位杆140以及滑槽的数量均设置为2个并且关于转盘的轴线左右对称分布;第二蒸馏机构的下方设置有第三蒸馏机构,第三蒸馏机构的结构与第二蒸馏机构的结构完全相同;酿酒蒸甄箱体110的底部与中部卡接,底部形成底盘113,酿酒蒸甄箱体110内部位于第三蒸馏机构的下方设置有圆盘网状的滤网114,滤网114与底盘113卡接,通过对底盘113进行加热实现蒸馏。

38.启动第一电机120,第一电机120驱动转动杆121转动,转动杆121驱动第一转盘130旋转,通过加料阀111向第一转盘130上加入待蒸馏的酒料,酒料进入第一转盘130上后在离心力的作用下位于第一转盘130的边沿,第一转盘130上的物料不会从第一转盘130上的下料孔132漏出去,待加料完毕后,关闭加料阀111,酿酒蒸甄箱体110的内部进行蒸馏,第一转盘130旋转带动酒料在第一转盘130上运动,实现酒料的搅拌,使酒料与蒸汽均匀充分接触,实现酒料的充分蒸馏;当第一转盘130上酒料蒸馏完成后,降低第一电机120的转速,第一转盘130上的酒料在重力作用下快速向第一转盘130的中心运动,第一转盘130上的酒料经第一转盘130的下料孔132快速向下掉落并且沿着漏斗状导料件134的外壁运动至第二转盘上,第二转盘130的重量突然增大,第二转盘带动第二电机以及限位杆140向下滑动,卡块141按压到第二开关144使第二电机转动,第一时间继电器通过控制器使第二电机高速旋转1小时,同理实现酒料的二次蒸馏;1小时后第一时间继电器通过控制器使第二电机低速旋转3分钟,此过程中,第二转盘上方的酒料排至第三转盘上,第二转盘上的物料排出完毕后,第二转盘在第二弹簧143的作用力下复位,卡块141按压到第一开关142,第二电机停止转动;同理,酒料在第三转盘上再次进行蒸馏,实现酒料的三级蒸馏,经过三级蒸馏后的酒料排至滤网114上,实现酒料中的固体和液体的分离,固体作为副产物可用于制作饲料或者肥

料,液体进入底盘113中继续进行蒸馏;

39.第一电机120旋转的过程中通过转动杆121带动凸轮122旋转,当凸轮122上距离转动杆121最近的一端靠近活塞杆124的过程中,第一弹簧126驱动活塞杆124并且始终与凸轮122的轮廓贴合,单向进口阀127打开,单向出口阀128关闭,缸体123吸入酒蒸汽;当凸轮122上距离转动杆121最远的一端靠近活塞杆124的过程中,凸轮122驱动活塞杆124和活塞125向右运动并且压缩第一弹簧126,单向进口阀127关闭,单向出口阀128打开,缸体123排出酒蒸汽;凸轮122与第一弹簧126配合使活塞125在缸体123内部左右往复滑动,缸体123间歇性吸气和排气形成气泵,缸体123将酿酒蒸甄箱体110内部抽真空,使酿酒蒸甄箱体110内部呈负压状态,降低酒精的沸点,有利于酒精的蒸发,提升蒸馏的效率,降低蒸汽的消耗,节约能源。

40.为了实现蒸馏的连续性,本实施例中,第一电机120通过控制器电性连接有第二时间继电器,并且加料阀111为自动阀,加料阀111通过控制器与第二时间继电器电性连接,第二时间继电器通过控制器使第一电机120周期性高速旋转1小时后再低速旋转3分钟,当第一电机120旋转1小时3分钟后,第二时间继电器通过控制器控制加料阀111打开5分钟后关闭,在加料阀111打开的5分钟内完成加料,从而第一转盘130排料完成后可重新开始蒸馏新的物料,从而实现蒸馏的连续性。

41.与传统的蒸酒蒸甄相比,传统的蒸酒蒸甄中的酒料处于静止状态,酒料不容易与蒸汽充分接触,导致蒸酒的效率降低,且将固定量的酒料蒸馏完毕后,需将酒糟排出,再次重新加料后,再次蒸馏,不可连续蒸馏;而本实施例中的通过多次间歇性加料的方式,实现酒料的连续蒸馏,并且通过转盘旋转产生离心力使酒料与蒸汽充分接触,并且各级蒸馏机构之间可自动下料,操作方便。

42.与现有的蒸酒的蒸馏装置相比,现有的蒸酒的装置为常压蒸馏,而本技术方案中的为负压蒸馏,可降低酒精的沸点,使酒精更容易被蒸馏出来,提高蒸馏的效率,降低蒸气的消耗,节约能源。

43.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1