通过氟化离聚物热分解制备氟代烯烃的方法与流程

通过氟化离聚物热分解制备氟代烯烃的方法

1.相关申请的交叉引用

2.本技术要求2019年12月23日提交的美国临时申请号62/952,582的优先权,该美国临时申请的公开内容全文以引用的方式并入本文中。

背景技术:

3.氟化烯烃,特别是四氟乙烯(tfe)是制备含氟聚合物的重要原材料。tfe通常由含氟和氯的起始材料(例如r-22=chclf2)制备,该起始材料例如对大气中臭氧消耗的潜在影响具有环境问题。因此,需要制备tfe的可替代方法。

4.tfe和其它氟化烯烃已知可以来自于含氟聚合物的热分解(热解),如聚四氟乙烯的热分解。

5.已经描述了热解含氟聚合物的几种技术,例如通过蒸汽(美国专利us 3,832,411(阿克尔斯(arkles)等人))、通过射频(美国专利us 6,797,913(范德瓦特(van der walt)等人))或通过电弧(美国专利7,252,744(范德瓦特等人))的热解法。美国专利8,212,091(范德瓦特(van der walt)等人))公开了一种用于使含氟聚合物在具有第一反应区和任选地第二反应区的圆柱形反应器中解聚的方法。美国专利8,344,190(欣策(hintzer)等人)公开了与微波粒子接触来热分解含氟聚合物。

技术实现要素:

6.氟化离聚物广泛用于许多应用中:燃料电池、氧化还原流蓄电池和nacl/hcl电解槽中的膜电极组件。对于使用这些装置的许多工业(例如汽车工业),期望建立可行的再循环技术以尽可能多地回收有价值的氟化化合物和其它材料(例如,贵金属)。

7.本公开提供了一种用于从氟化离聚物制备氟化烯烃的方法,在一些实施方案中,其产生比其它热解方法出乎意料地更高的产率。所述方法可用于例如从各种装置再循环离聚物。

8.在一个方面,本公开提供了一种由具有磺酸基团、羧酸基团或其盐中的至少一种的氟化共聚物制备氟化烯烃的方法。所述方法包括在不超过450℃的第一温度下加热所述氟化共聚物以分解所述磺酸基团、羧酸基团或其盐中的至少一者以形成部分热解的中间体,并且随后在至少550℃的第二温度下加热所述部分热解的中间体以制备所述氟化烯烃。

9.在本技术中:

10.诸如“一个”、“一种”、“该”和“所述”的术语并非旨在仅指单一实体,而是包括可用于说明的特定示例的一般类别。术语“一个”、“一种”、“该”和“所述”可与术语“至少一个(种)”互换使用。

11.后接列表的短语“包括(含)

……

中的至少一个(种)”是指包括(含)该列表中任何一个项目以及该列表中两个或更多个项目的任意组合。后接列表的短语

“……

中的至少一个(种)”是指该列表中任何一个项目或者该列表中两个或更多个项目的任意组合。

[0012]“烷基基团”和前缀“烷

‑”

是包含直链和支链基团以及环状基团的。除非另外指明,

否则本文中的烷基基团具有至多20个碳原子。环状基团可以是单环或多环的,并且在一些实施方案中,具有3至10个环碳原子。

[0013]

如本文所用,术语“芳基”和“亚芳基”包括碳环芳香环或环体系,例如,具有1、2或3个环并且在环中任选地含有至少一个杂原子(例如,o、s、或n),该环任选地被至多五个取代基所取代,该取代基包括具有至多4个碳原子的一个或多个烷基基团(例如,甲基或乙基),具有至多4个碳原子的烷氧基、卤素(即,氟、氯、溴或碘)、羟基、或硝基基团。芳基基团的示例包括苯基、萘基、联苯基、芴基以及呋喃基、噻吩基、吡啶基、喹啉基、异喹啉基、吲哚基、异吲哚基、三唑基、吡咯基、四唑基、咪唑基、吡唑基、噁唑基和噻唑基。

[0014]“亚烷基”为如上定义的“烷基”基团的多价(例如二价或三价)形式。“亚芳基”为如上定义的“芳基”基团的多价(例如二价或三价)形式。

[0015]“芳基烷亚基”是指芳基基团附接到其的“烷亚基”部分。“烷基亚芳基”是指烷基基团附接到其的“亚芳基”部分。

[0016]

术语“全氟”和“全氟化”是指其中所有c-h键均被c-f键取代的基团。

[0017]

例如,相对于全氟烷基或全氟亚烷基基团,短语“被至少一个-o-基团间断”是指在-o-基团的两侧上具有全氟烷基或全氟亚烷基的部分。例如,-cf2cf

2-o-cf

2-cf

2-为被-o-间断的全氟亚烷基基团。

[0018]

除非另行指出,否则所有数值范围都包括端值以及端值之间的非整数值(例如1至5包括1、1.5、2、2.75、3、3.80、4、5等)。

具体实施方式

[0019]

我们已经发现,使用据报道可用于热解聚四氟乙烯(ptfe)的方法的氟化离聚物的热解仅提供约20%产率的四氟乙烯(tfe)和六氟丙烯(hfe)以及多种副产物,包括含硫化合物。因此,使用此方法的再循环离聚物是不可取的。本公开提供了一种用于从氟化离聚物制备氟化烯烃的方法,在一些实施方案中,其产生比其它热解方法出乎意料地更高的产率。

[0020]

本公开提供了一种由具有磺酸基团、羧酸基团或其盐中的至少一种的氟化共聚物制备氟化烯烃的方法。此类氟化共聚物通常称为离聚物。在一些实施方案中,可用于本公开的方法的氟化共聚物具有磺酸(即,-so3h)基团或羧酸(-cooh)基团。在一些实施方案中,可用于本公开的方法的氟化共聚物具有-so3h基团。

[0021]

在一些实施方案中,可用于本公开的方法的氟化共聚物包括由式-[cf

2-cf2]-表示的二价单元。在一些实施方案中,基于二价单元的总摩尔数计,氟化共聚物包含至少60摩尔%的由式-[cf

2-cf2]-表示的二价单元。在一些实施方案中,基于二价单元的总摩尔数计,氟化共聚物包含至少65摩尔%、70摩尔%、75摩尔%、80摩尔%或90摩尔%的由式-[cf

2-cf2]-表示的二价单元。通过使包含四氟乙烯(tfe)的组分共聚,将由式-[cf

2-cf2]-表示的二价单元掺入到氟化共聚物中。在一些实施方案中,基于待聚合的组分的总摩尔数计,待聚合的组分包含至少60摩尔%、65摩尔%、70摩尔%、75摩尔%、80摩尔%或90摩尔%的tfe。

[0022]

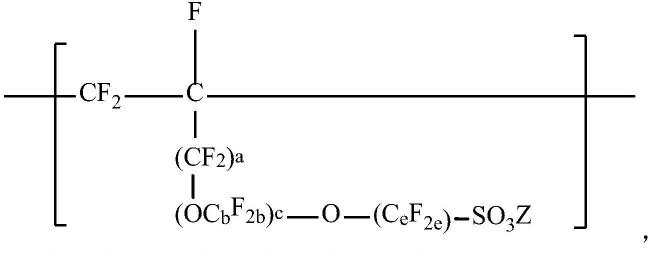

在一些实施方案中,可用于本公开的方法中的氟化共聚物包含至少一种独立地由下式所表示的二价单元:

[0023][0024]

在该式中,a为0至2,b为2至8的数值,c为0至2的数值,并且e为1至8的数值。在一些实施方案中,a为0或1。在一些实施方案中,b为2至6或2至4的数值。在一些实施方案中,b为2。在一些实施方案中,e为1至6或2至4的数值。在一些实施方案中,e为2。在一些实施方案中,e为4。在一些实施方案中,c为0或1。在一些实施方案中,c为0。在一些实施方案中,c为0,并且e为2或4。在一些实施方案中,c为0,并且e为3至8、3至6、3至4、或4。在一些实施方案中,c为1或2或者e为3至8、3至6、3至4、或4中的至少一者成立。在一些实施方案中,当a和c为0时,则e为3至8、3至6、3至4、或4。在一些实施方案中,b为3,c为1,并且e为2。在一些实施方案中,b为2或3,c为1,并且e为2或4。在一些实施方案中,可选择a、b、c和e以提供大于2个、至少3个或至少4个碳原子。cbf

2b

和cef

2e

可为直链或支链的。在一些实施方案中,cef

2e

可写作(cf2)e,其是指直链全氟亚烷基基团。当c为2时,两个cbf

2b

基团中的b可被独立地选择。然而,在cbf

2b

基团内,本领域技术人员将理解b不被独立地选择。在这些实施方案中的任一项中,每个z独立地为氢,具有至多4个、3个、2个或1个碳原子的烷基,碱金属阳离子或季铵阳离子。季铵阳离子可以被氢和烷基基团的任意组合取代,在一些实施方案中,烷基基团独立地具有一至四个碳原子。在一些实施方案中,z为碱金属阳离子。在一些实施方案中,z为钠或锂阳离子。在一些实施方案中,z为钠阳离子。在一些实施方案中,z为氢。

[0025]

具有由该式表示的二价单元的氟化共聚物可例如通过以下制备:使包含至少一种由式cf2=cf(cf2)

a-(ocbf

2b

)

c-o-(cef

2e

)-so2x”表示的聚氟烯丙氧基化合物或聚氟乙烯氧基化合物的组分共聚,其中a、b、c和e如上文在其实施方案中任一项中所定义,并且每个x”独立地为-f或-oz。具有-so2f基团的共聚物与碱性氢氧化物(例如lioh、naoh或koh)溶液的水解提供-so3z基团,其随后可被酸化成so3h基团。具有-so2f基团的共聚物用水和蒸汽处理可形成so3h基团。合适的聚氟烯丙氧基和聚氟乙烯氧基化合物包括cf2=cfcf

2-o-cf

2-so2x”、cf2=cfcf

2-o-cf2cf

2-so2x”、cf2=cfcf

2-o-cf2cf2cf

2-so2x”、cf2=cfcf

2-o-cf2cf2cf2cf

2-so2x”、

[0026]

cf2=cfcf

2-o-cf2cf(cf3)-o-(cf2)

e-so2x”、cf2=cf-o-cf

2-so2x”、cf2=cf-o-cf2cf

2-so2x”、cf2=cf-o-cf2cf2cf

2-so2x”、cf2=cf-o-cf2cf2cf2cf

2-so2x”和cf2=cf-o-cf

2-cf(cf3)-o-(cf2)

e-so2x”。在一些实施方案中,由式cf2=cf(cf2)

a-(ocbf

2b

)

c-o-(cef

2e

)-so2x”表示的化合物为cf2=cfcf

2-o-cf2cf

2-so2x”、cf2=cf-o-cf2cf

2-so2x”、cf2=cfcf

2-o-cf2cf2cf2cf

2-so2x”或cf2=cf-o-cf2cf2cf2cf

2-so2x”。由式cf2=cf(cf2)

a-(ocbf

2b

)

c-o-(cef

2e

)-so2x”表示的化合物可通过已知的方法制备。

[0027]

在一些实施方案中,可用于本公开的方法中的氟化共聚物包含至少一种独立地由下式所表示的二价单元:

[0028][0029]

其中p为0至2,q为2至8,r为0至2,s为1至8,并且z'为氢、碱金属阳离子或季铵阳离子。在一些实施方案中,p为0或1。在一些实施方案中,q为2至6或2至4的数值。在一些实施方案中,q为2。在一些实施方案中,s为1至6或2至4的数值。在一些实施方案中,s为2。在一些实施方案中,s为4。在一些实施方案中,r为0或1。在一些实施方案中,r为0。在一些实施方案中,r为0,并且s为2或4。在一些实施方案中,q为3,r为1,并且s为2。c

qf2q

和c

sf2s

可为直链或支链的。在一些实施方案中,c

sf2s

可写作(cf2)s,其是指直链全氟亚烷基基团。当r为2时,两个c

qf2q

基团中的q可被独立地选择。然而,在c

qf2q

基团内,本领域技术人员将理解q不被独立地选择。每个z’独立地为氢,具有至多4个、3个、2个或1个碳原子的烷基,碱金属阳离子或季铵阳离子。季铵阳离子可以被氢和烷基基团的任意组合取代,在一些实施方案中,烷基基团独立地具有一至四个碳原子。在一些实施方案中,z’为碱金属阳离子。在一些实施方案中,z’为钠或锂阳离子。在一些实施方案中,z’为钠阳离子。在一些实施方案中,z’为氢。具有由该式表示的二价单元的氟化共聚物可例如通过使组分共聚来制备,所述组分包括至少一种由式cf2=cf(cf2)

p-(oc

qf2q

)

r-o-(c

sf2s

)-cooz’表示的聚氟烯丙氧基或聚氟乙烯氧基化合物,其中p、q、r、s和z’如上文在它们的实施方案中的任一项中所定义。

[0030]

可用于本公开的方法中的氟化共聚物可以具有高达2000、1900、1800或1750的

–

so3z或-co2z’当量重量。在一些实施方案中,共聚物具有至少500、600、700、800、900、950或1000的

–

so3z或-co2z’当量重量。在一些实施方案中,共聚物具有在500至2000、800至2000、950至2000、或1000至2000范围内的

–

so3z或-co2z’当量重量。一般来讲,共聚物的

–

so3z或-co2z’当量重量是指含有一摩尔

–

so3z或-co2z’基团的共聚物的重量,其中z和z’如上文在其任何实施方案中所定义。在一些实施方案中,共聚物的

–

so3z或-co2z’当量重量是指将中和一当量碱的共聚物的重量。在一些实施方案中,共聚物的

–

so3z或-co2z’当量重量是指含有一摩尔磺酸根基团(即-so

3-)或羧酸根基团(即-co

2-)的共聚物的重量。降低共聚物的

–

so3z或-co2z’当量重量往往会增加共聚物中的质子电导率,但倾向于降低其结晶度,这可能损害共聚物的机械性质(例如,拉伸强度)。因此,可用于本公开的方法中的共聚物的

–

so3z或-co2z’当量重量通常并且有利地提供共聚物的电气性质和机械性质的要求的平衡。

[0031]

基于二价单元的总量计,可用于本公开的方法中的氟化共聚物可具有至多30摩尔%的由式

[0032][0033]

表示的二价单元。

[0034]

在一些实施方案中,基于这些二价单元的总量计,共聚物包含至多25摩尔%或20摩尔%的这些二价单元。在一些实施方案中,基于这些二价单元的总量计,共聚物包含至少2摩尔%、5摩尔%或10摩尔%的这些二价单元。共聚物可通过共聚组分来制备,该组分在上文描述的其实施方案中的任一项中基于共聚的组分的总量计包含至多30摩尔%的至少一种由式cf2=cf(cf2)

a-(ocbf

2b

)

c-o-(cef

2e

)-so2x”或cf2=cf(cf2)

p-(oc

qf2q

)

r-o-(c

sf2s

)-cooz’表示的化合物。

[0035]

在可用于本公开的方法中的氟化共聚物的一些实施方案中,该氟化共聚物包含由下式表示的二价单元:

[0036]

在该式中,rf为具有1至8个碳原子并且任选地被一个或多个-o-基团间断的直链或支链的全氟烷基基团,z为0、1或2,每个n独立地为1至4,并且m为0至2。在一些实施方案中,m为0或1。在一些实施方案中,n为1、3、或4、或1至3、或2至3、或2至4。在一些实施方案中,当z为2时,一个n为2,并且另一个为1、3或4。在一些实施方案中,当在上述式中的任一个中a为1时,例如,n为1至4、1至3、2至3或2至4。在一些实施方案中,n为1或3。在一些实施方案中,n为1。在一些实施方案中,n不为3。当z为2时,两个c

nf2n

基团中的n可被独立地选择。然而,在c

nf2n

基团内,本领域技术人员将理解n不被独立地选择。c

nf2n

可为直链或支链的。在一些实施方案中,c

nf2n

为支链的,例如,-cf

2-cf(cf3)-。在一些实施方案中,c

nf2n

可写作(cf2)n,其是指直链全氟亚烷基基团。在这些情况下,该式的二

价单元由式表示。在一些实施方案中,c

nf2n

为

–

cf

2-cf

2-cf

2-。在一些实施方案中,(oc

nf2n

)z由

–

o-(cf2)

1-4-[o(cf2)

1-4

]

0-1

表示。在一些实施方案中,rf为任选地被至多4、3或2个-o-基团间断的具有1至8个(或1至6个)碳原子的直链或支链的全氟烷基基团。在一些实施方案中,rf为任选地被一个-o-基团间断的具有1至4个碳原子的全氟烷基基团。在一些实施方案中,z为0,m为0,并且rf为具有1至4个碳原子的直链或支链全氟烷基基团。在一些实施方案中,z为0,m为0,并且rf为具有3至8个碳原子的支链全氟烷基基团。在一些实施方案中,m为1,并且rf为具有3至8个碳原子的支链全氟烷基基团或具有5至8个碳原子的直链全氟烷基基团。在一些实施方案中,rf为具有3至6个或3至4个碳原子的支链全氟烷基基团。衍生这些二价单元(其中m和z为0)的可用全氟烷基乙烯基醚(pave)的示例为全氟异丙基乙烯基醚(cf2=cfocf(cf3)2),也被称为异-ppve。其它可用的pave包括全氟甲基乙烯基醚、全氟乙基乙烯基醚和全氟丙基乙烯基醚。

[0037]

二价单元由式表示,其中m为0,通常由全氟烷氧基烷基乙烯基醚产生。合适的全氟烷氧基烷基乙烯基醚(paove)包括由式cf2=cf[o(cf2)n]zorf和cf2=cf(oc

nf2n

)zorf表示的那些,其中n、z和rf如上文在它们的实施方案中的任一项中所定义。合适的全氟烷氧基烷基乙烯基醚的示例包括cf2=cfocf2ocf3、cf2=cfocf2ocf2cf3、cf2=cfocf2cf2ocf3、cf2=cfocf2cf2cf2ocf3、cf2=cfocf2cf2cf2cf2ocf3、cf2=cfocf2cf2ocf2cf3、cf2=cfocf2cf2cf2ocf2cf3、cf2=cfocf2cf2cf2cf2ocf2cf3、cf2=cfocf2cf2ocf2ocf3、cf2=cfocf2cf2ocf2cf2ocf3、cf2=cfocf2cf2ocf2cf2cf2ocf3、cf2=cfocf2cf2ocf2cf2cf2cf2ocf3、cf2=cfocf2cf2ocf2cf2cf2cf2cf2ocf3、cf2=cfocf2cf2(ocf2)3ocf3、cf2=cfocf2cf2(ocf2)4ocf3、cf2=cfocf2cf2ocf2ocf2ocf3、cf2=cfocf2cf2ocf2cf2cf3、cf2=cfocf2cf2ocf2cf2ocf2cf2cf3、cf2=cfocf2cf(cf3)-o-c3f7(ppve-2)、cf2=cf(ocf2cf(cf3))

2-o-c3f7(ppve-3)和cf2=cf(ocf2cf(cf3))

3-o-c3f7(ppve-4)。在一些实施方案中,全氟烷氧基烷基乙烯基醚选自cf2=cfocf2ocf3、cf2=cfocf2ocf2cf3、cf2=cfocf2cf2ocf3、cf2=cfocf2cf2cf2ocf3、cf2=cfocf2cf2cf2cf2ocf3、cf2=cfocf2cf2cf2ocf2cf3、cf2=cfocf2cf2cf2cf2ocf2cf3、cf2=cfocf2cf2ocf2ocf3、cf2=cfocf2cf2ocf2cf2cf2ocf3、cf2=cfocf2cf2ocf2cf2cf2cf2ocf3、cf2=

cfocf2cf2ocf2cf2cf2cf2cf2ocf3、cf2=cfocf2cf2(ocf2)3ocf3、cf2=cfocf2cf2(ocf2)4ocf3、cf2=cfocf2cf2ocf2ocf2ocf3以及它们的组合。这些全氟烷氧基烷基乙烯基醚中的许多可根据美国专利6,255,536(worm等人)和6,294,627(worm等人)中所述的方法制备。在一些实施方案中,paove为全氟-3-甲氧基-正丙基乙烯基醚。在一些实施方案中,paove不是全氟-3-甲氧基-正丙基乙烯基醚。

[0038]

该二价单元由式表示,其中m为1,通常来源于至少一种全氟烷氧基烷基烯丙基醚。合适的全氟烷氧基烷基烯丙基醚包括由式cf2=cfcf2(oc

nf2n

)zorf表示的那些,其中n、z和rf如上文在它们的实施方案中的任一项中所定义。合适的全氟烷氧基烷基烯丙基醚的示例包括cf2=cfcf2ocf2cf2ocf3、cf2=cfcf2ocf2cf2cf2ocf3、cf2=cfcf2ocf2ocf3、cf2=cfcf2ocf2ocf2cf3、cf2=cfcf2ocf2cf2cf2cf2ocf3、cf2=cfcf2ocf2cf2ocf2cf3、cf2=cfcf2ocf2cf2cf2ocf2cf3、cf2=cfcf2ocf2cf2cf2cf2ocf2cf3、cf2=cfcf2ocf2cf2ocf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2cf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2cf2cf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2cf2cf2cf2ocf3、cf2=cfcf2ocf2cf2(ocf2)3ocf3、cf2=cfcf2ocf2cf2(ocf2)4ocf3、cf2=cfcf2ocf2cf2ocf2ocf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2cf3、cf2=cfcf2ocf2cf2ocf2cf2ocf2cf2cf3、cf2=cfcf2ocf2cf(cf3)-o-c3f7和cf2=cfcf2(ocf2cf(cf3))

2-o-c3f7。在一些实施方案中,全氟烷氧基烷基烯丙基醚选自cf2=cfcf2ocf2cf2ocf3、cf2=cfcf2ocf2cf2cf2ocf3、cf2=cfcf2ocf2ocf3、cf2=cfcf2ocf2ocf2cf3、cf2=cfcf2ocf2cf2cf2cf2ocf3、cf2=cfcf2ocf2cf2ocf2cf3、cf2=cfcf2ocf2cf2cf2ocf2cf3、cf2=cfcf2ocf2cf2cf2cf2ocf2cf3、cf2=cfcf2ocf2cf2ocf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2cf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2cf2cf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2cf2cf2cf2ocf3、cf2=cfcf2ocf2cf2(ocf2)3ocf3、cf2=cfcf2ocf2cf2(ocf2)4ocf3、cf2=cfcf2ocf2cf2ocf2ocf2ocf3、cf2=cfcf2ocf2cf2ocf2cf2cf3、cf2=cfcf2ocf2cf2ocf2cf2ocf2cf2cf3以及它们的组合。这些全氟烷氧基烷基烯丙基醚中的许多可例如根据以下中所述的方法来制备:美国专利4,349,650(克雷斯潘(krespan))和国际专利申请公布wo 2018/211457(hintzer等人)。

[0039]

可用于本公开的方法中的氟化共聚物可以任何可用的量,在一些实施方案中基于二价单元的总摩尔数计以至多20摩尔%、15摩尔%、10摩尔%、7.5摩尔%、或5摩尔%、至少3摩尔%、4摩尔%、4.5摩尔%、5摩尔%、或7.5摩尔%、或者在3摩尔%至20摩尔%、4摩尔%至20摩尔%、4.5摩尔%至20摩尔%、5摩尔%至20摩尔%、7.5摩尔%至20摩尔%、或5摩尔%至15摩尔%范围内的量包含来源于这些乙烯基醚和烯丙基醚的二价单元。在一些实施方案中,可用于本公开的方法中的氟化共聚物不含由下式表示的二价单元:

[0040][0041]

在可用于本公开的方法中的氟化共聚物的一些实施方案中,该共聚物包含二价单元,该二价单元来源于至少一种由式c(r)2=cf-rf2独立地表示的氟化烯烃。这些氟化二价单元由下式表示:

–

[cr

2-cfrf2]-。在式c(r)2=cf-rf2和

–

[cr

2-cfrf2]-中,rf2为氟或具有1至8个碳原子,在一些实施方案中1至3个碳原子的全氟烷基,并且每个r独立地为氢、氟或氯。可用作聚合的组分的氟化烯烃的一些示例包括六氟丙烯(hfp)、三氟氯乙烯(ctfe)和部分氟化的烯烃(例如偏二氟乙烯(vdf)、四氟丙烯(r1234yf)、五氟丙烯和三氟乙烯)。在一些实施方案中,氟化离聚物包含来源于三氟氯乙烯的二价单元或来源于六氟丙烯的二价单元中的至少一种。基于二价单元的总摩尔数计,由式

–

[cr

2-cfrf2]-表示的二价单元可以任何可用的量,在一些实施方案中以至多10摩尔%、7.5摩尔%或5摩尔%的量存在于氟化共聚物中。

[0042]

可用于本公开的方法中的氟化共聚物也可包含来源于由式x2c=cy-(cw2)

w-(o)

x-r

f-(o)

y-(cw2)

z-cy=cx2表示的双烯烃的单元。在该式中,x、y和w中的每一者独立地为氟、氢、烷基、烷氧基、聚氧基烷基、全氟烷基、全氟烷氧基或全氟聚氧基烷基,w和z独立地为0至15的整数,并且x和y独立地为0或1。在一些实施方案中,x、y和w各自独立地为氟、cf3、c2f5、c3f7、c4f9、氢、ch3、c2h5、c3h7、c4h9。在一些实施方案中,x、y和w各自为氟(例如,如在cf2=cf-o-r

f-o-cf=cf2和cf2=cf-cf

2-o-r

f-o-cf

2-cf=cf2中)。在一些实施方案中,n和o为1,并且双烯烃为二乙烯基醚、二烯丙基醚或乙烯基-烯丙基醚。rf表示直链或支链的全氟亚烷基或全氟聚氧基亚烷基或亚芳基,该亚芳基可以是非氟化的或氟化的。在一些实施方案中,rf为具有1至12、2至10或3至8个碳原子的全氟亚烷基。亚芳基可具有5至14个、5至12个或6至10个碳原子并且可为非取代的或被一个或多个非氟的卤素,全氟烷基(例如-cf3和-cf2cf3),全氟烷氧基(例如-o-cf3、-ocf2cf3),全氟聚氧基烷基(例如-ocf2ocf3;-cf2ocf2ocf3),氟化的、全氟化的或非氟化的苯基或苯氧基取代;该苯基或苯氧基可被一个或多个全氟烷基、全氟烷氧基、全氟聚氧基烷基基团、一个或多个不是氟的卤素或它们的组合取代。在一些实施方案中,rf为亚苯基或一氟亚苯基、二氟亚苯基、三氟亚苯基或四氟亚苯基,其中在邻位、对位或间位中连接有醚基团。在一些实施方案中,rf为cf2;(cf2)q,其中q为2、3、4、5、6、7或8;cf

2-o-cf2;cf

2-o-cf

2-cf2;cf(cf3)cf2;(cf2)

2-o-cf(cf3)-cf2;cf(cf3)-cf

2-o-cf(cf3)cf2;或(cf2)

2-o-cf(cf3)-cf

2-o-cf(cf3)-cf

2-o-cf2。双烯烃可引入长支链,如美国专利申请公布2010/0311906(lavall

é

e等人)中所述。上文在在其实施方案中任一项所描述的双烯烃可以任何可用的量,在一些实施方案中基于可聚合组分的总量计以至多2摩尔%、1摩尔%或0.5摩尔%的量并且以至少0.1摩尔%的量存在于待聚合的组分中以制备氟化共聚物。

[0043]

可用于本公开的方法的氟化共聚物也可包含来源于非氟化单体的单元。合适的非氟化单体的示例包括乙烯、丙烯、异丁烯、乙基乙烯基醚、苯甲酸乙烯酯、乙基烯丙基醚、环

己基烯丙基醚、降冰片二烯、巴豆酸、巴豆酸烷基酯、丙烯酸、丙烯酸烷基酯、甲基丙烯酸、甲基丙烯酸烷基酯和羟丁基乙烯基醚。这些非氟化单体的任意组合可为有用的。在一些实施方案中,待聚合的组分还包括丙烯酸或甲基丙烯酸,并且本公开的共聚物包含来源于丙烯酸或甲基丙烯酸的单元。

[0044]

可用于本公开的方法的氟化共聚物通常使用已知方法通过自由基聚合(例如,自由基水性乳液聚合悬浮聚合)制备。

[0045]

通过本公开的方法制备的氟化烯烃包括对应于以下通式的烯烃:

[0046]

cf2=cf-r

df

[0047]

其中r

df

表示f或具有1至10个(在一些实施方案中,1至5个)碳原子的全氟烷基基团。在一些实施方案中,通过所述方法制备的氟化烯烃包括四氟乙烯(tfe)或六氟丙烯(hfp)中的至少一种。在一些实施方案中,tfe和hfp均制备。

[0048]

在本公开的方法中,包含磺酸基团、羧酸基团或其盐中的至少一种的氟化共聚物到氟化烯烃的热分解可以在能够产生分解反应所需的温度的任何合适的反应器中进行。例如,可以在回转窑反应器中进行该热分解。回转窑反应器在例如在欧洲专利申请ep 1 481 957(市田(ichida)等人)中有所描述。分解也可以在挤出机型反应装置(例如,如美国专利8,212,091(范德瓦特等人)中所述的装置)和搅拌式反应器中进行。这些装置可以采用或不采用气流,诸如载气或气体反应介质来运行。在一些实施方案中,该分解在流化床反应器中进行(参见例如j.r.howard,“fluidized bed technology,principles and applications(流化床技术、原理和应用)”,adam hingler,new york,1989)。通常,气体或气体混合物用作流化介质。载气或气态流化或反应介质通常包括非反应性气体(即,在反应器中的分解条件下不反应的气体),如蒸汽、氮气、惰性气体(例如,xe、ar、ne和he)以及它们的混合物。然而,在一些实施方案中,载气和/或介质还可以含有反应性气体,即含氟气体,其也可以在反应器中的条件下分解并且被转化为tfe和/或hfp。本公开的方法可以作为间歇方法或连续方法运行。

[0049]

载气和/或反应或流化介质可以以单独的气流形式引入该反应器中。该载气或介质的最佳流速取决于该反应器的构造、反应和/或工艺条件。典型的流速范围为约0.01至约1,000反应器体积/分钟,在一些实施方案中约0.1至约100反应器体积/分钟。该方法可以在约0.01巴至约5巴的压力下或在大气压(1巴)下运行。其中达到发生分解的条件的反应器区域在本技术中被称为该反应器的“分解区域”。在一些实施方案中,在引入反应器的分解区之前预加热气体流(例如,载气流或流化气体流)。预热可进行至等于该分解温度的温度或低于该分解温度50℃至200℃的温度。

[0050]

本公开的方法包括在不超过450℃的第一温度下加热氟化共聚物以分解磺酸基团、羧酸基团或其盐中的至少一种以形成部分热解的中间体。在一些实施方案中,第一温度不超过440℃、430℃、425℃、420℃、410℃或400℃。在一些实施方案中,第一温度在300℃至450℃、350℃至450℃、350℃至425℃或375℃至425℃的范围内。本公开的方法进一步包括随后在至少550℃的第二温度下加热部分热解的中间体以产生氟化烯烃。在一些实施方案中,第二温度在550℃至900℃的范围内,在一些实施方案中,600℃至900℃、600℃至800℃或600℃至700℃。第一温度和第二温度可基于例如该氟化共聚物的组成、反应器运行的压力和氟化共聚物流经该反应器送入的流速及氟化共聚物保持在该分解区中的时间来调整。

[0051]

可以在第一温度下加热氟化共聚物持续任何合适的时间段以分解磺酸基团、羧酸基团、其盐或其组合。在一些实施方案中,将氟化共聚物在第一温度下加热至多两小时、90分钟或一小时。可以在第二温度下将部分热解的中间体加热持续任何合适的时间段以产生氟化烯烃。在一些实施方案中,将部分热解的中间体在第二温度下加热持续至多一小时或45分钟、30分钟、20分钟、10分钟或5分钟。如果将部分热解的中间体在第二温度下加热很短的时间,则可以提高氟化烯烃的产率,这可以例如在流化床反应器中或在使用气体流携带氟化材料在短时间内通过分解区的反应器中实现。可以通过相应气体流的高流速来实现在第二温度下的短停留时间。在一些实施方案中,在第二温度下将部分热解的中间体加热持续至少5秒且至多一分钟。

[0052]

在一些实施方案中,待加热的氟化共聚物在第一温度下包含磺酸基团(-so3h)或羧酸基团(-co2h)中的至少一者。氟化共聚物的盐(例如,来自nacl-电解槽)可以通过用如硫酸、盐酸或hf中的至少一种的酸的处理转化为酸形式。这通常将增强在第一温度下加热期间官能团的分解。

[0053]

在第一温度下加热并且随后在第二温度下加热可在同一反应器或不同反应器中进行。

[0054]

在一些实施方案中,至少部分地用微波辐射进行在第一温度下的加热或随后在第二温度下的加热中的至少一种。该分解温度可以完全通过微波辐射或通过微波加热和常规加热(例如热交换、燃烧或电阻加热)的组合产生。因此,在一些实施方案中,该反应器包括一个或多个用于产生微波辐射的微波发生器。生成微波的反应器在本领域是已知的。例如,微波可以通过诸如例如二极管、磁控管、回旋管、行波管、速调管、波动射束注入器和增幅管的装置产生。通常,该微波发生器位于该反应器内部。该反应器内部可以由提高微波热效应的材料制成或涂有该材料。本文中提及的微波辐射是指用波长为约30cm至约3mm和/或频带为约300mhz至约300ghz,在一些实施方案中约915mhz至约2.45ghz的电磁波来辐射。

[0055]

在一些实施方案中,该氟化共聚物或部分热解的中间体中的至少一种通过例如微波活性粒子接触,同时至少部分地利用微波辐射来加热。氟化离聚物或部分热解的中间体也可以在热分解之前直接通过微波活性粒子接触。通常,例如,通过载气流将该粒子进料到分解区中,该粒子存在于该反应介质中,或者该粒子可以存在于流化床反应器的流化床中。所述微波活性粒子在被微波辐射时发热,例如通过吸收微波而发热。通常,当在环境条件下对1克的微波活性材料施以0.7千瓦的微波辐射5分钟时,该微波活性材料升温至少10℃,至少20℃或至少30℃。

[0056]

在一些实施方案中,可用的微波活性粒子在第一温度和/或第二温度下是固体。在一些实施方案中,微波活性粒子具有至少800℃、至少1,000℃或至少1,500℃的熔点或分解点。合适的微波活性粒子的示例包括碳、石墨、碳化物、硅化物、硼化物、氮化物、金属氧化物、金属氢氧化物、金属卤化物(例如金属氯化物和金属氟化物)、碳化硅、碳化硼、碳化钛、碳化锆、硅化钼、硼化钛、氯化钠、氯化镁、氯化钾、氟化钴、氟化钾、氟化钙以及它们的组合。合适的微波活性粒子的另外的示例包括金属,诸如ni、pt、co;pt;金属合金,诸如pt/cu、pt/re合金;铬酸盐;钛酸盐;以及它们的组合。不同微波活性粒子的组合或共混物可用于本公开的方法中。可选择该微波活性粒子,使得它们不会与该反应混合物反应而丧失它们的微波活性。

[0057]

该粒子的最佳尺寸和量可适合于氟化共聚物的具体组成、反应器的构造和方法条件。通常,粒子具有约100μm至约5mm、或约250μm至约2mm的平均粒度(数均)。该粒子可为球形或非球形。在球形或基本球形粒子的情况下,通过测量平均直径来确定平均尺寸。在非球形,诸如例如针状粒子的情况下,最长尺寸(这里是指长度)用于确定该粒度。

[0058]

微波活性粒子与待分解的氟化共聚物的比率取决于反应器类型、尺寸和构造。在一些实施方案中,微波活性粒子与氟化共聚物的重量比为约1:1,000至约1:0.1,或约1:10至约1:1。

[0059]

微波活性粒子可存在于例如载气、反应介质或流化床中。这意味着微波活性粒子在第一加热和/或第二加热期间处于流动相。它们可以通过辅助性气体流与该氟化共聚物同时或非同时地引入到反应器中,或者它们可以在将该氟化共聚物引入反应器中之前存在于该反应器中。微波活性粒子还可以例如在将该氟化共聚物进料到反应器中或更具体地进料到分解区中之前、期间或之后被加入到该氟化共聚物中。或者,微波活性粒子还可以在第一加热和/或第二加热期间以例如与催化床相同或类似的方式存在于固定相中。微波粒子中的一些可以例如通过载气从反应器中去除,并且可以在第一加热或第二加热中的至少一者期间被替换。这可以通过连续或不连续地进料来进行。

[0060]

在该反应器的分解区域中存在微波活性粒子会在该反应混合物中产生热点,促进从反应器到反应混合物的热传递。与不通过微波辐射来加热的反应器(例如通过热交换、燃烧或电阻加热的反应器)相比,这使得热量更快地传递到该反应混合物中和/或热量在反应混合物内更均匀的分布。微波活性粒子的存在还使得所述方法运行更具能量效率。其也使得更容易清理例如由过量给料带来的未反应或聚合的材料、由流化床的坍塌和/或由于中断或终止分解反应和/或关闭反应器造成堵塞的反应器。

[0061]

可用于本公开的方法中的氟化共聚物可以包含在燃料电池或其它电解槽中的催化剂油墨或聚合物电解质膜中。膜电极组件(mea)是质子交换膜燃料电池(诸如氢燃料电池)的中心元件。燃料电池是通过燃料(诸如氢气)与氧化剂(诸如氧气)的催化化合产生能够使用的电能的电化学电池。典型的mea包括聚合物电解质膜(pem)(也被称为离子传导性膜(icm)),该聚合物电解质膜用作固体电解质。pem的一面与阳极电极层接触,并且相反面与阴极电极层接触。每个电极层包含电化学催化剂,该电化学催化剂通常包括铂金属。气体扩散层(gdl)有利于气体向阳极和阴极电极材料传输以及从阳极和阴极电极材料传输并传导电流。gdl也可以被称为流体传输层(ftl)或扩散器/电流收集器(dcc)。阳极和阴极电极层可以催化剂油墨的形式施加到gdl,并且所得涂覆的gdl与pem夹置,以形成五层mea。另选地,可将阳极和阴极电极层以催化剂墨的形式施加到pem的相反侧,并且所得催化剂涂覆的膜(ccm)与两个gdl夹置,以形成五层mea。有关催化剂油墨的制备及其在膜组件中的用途的细节可见于例如美国专利公布2004/0107869(velamakanni等人)中。在典型的pem燃料电池中,在阳极处经由氢的氧化形成质子,并且质子横跨pem传输到阴极以与氧反应,从而在连接电极的外部电路中引起电流流动。pem在反应气体之间形成耐用的、无孔的、非导电性机械屏障,但它也易于传递h

+

离子。

[0062]

催化剂油墨组合物可以包含如上在其实施方案的任一项中所述的氟化共聚物与催化剂颗粒(例如,金属颗粒或碳负载的金属颗粒)的组合。多种催化剂可为有用的。通常使用碳载催化剂颗粒。典型的碳载催化剂颗粒为50重量%至90重量%的碳和10重量%至50重

量%的催化剂金属,该催化剂金属通常包含铂作为阴极以及2:1重量比的铂和钌作为阳极。然而,其他金属可为有用的,例如金、银、钯、铱、铑、钌、铁、钴、镍、铬、钨、锰、钒以及它们的合金。为了制备mea或ccm,可通过任何合适的方式将催化剂施加到pem,包括手工方法和机械方法两种,包括手工刷、缺口棒涂、液压轴承模涂、线绕棒涂、液压轴承涂覆、狭槽进料刮涂、三辊涂覆或贴花转移。可在一次施加中或在多次施加中实现涂覆。可将催化剂油墨直接施加到pem或gdl,或者可将催化剂油墨施加到转移基底、干燥、并且之后作为贴花施加到pem或ftl。

[0063]

在一些实施方案中,催化剂油墨包含上述的氟化共聚物,其浓度为基于催化剂油墨的总重量计至少10重量%、15重量%或20重量%以及至多30重量%。在一些实施方案中,催化剂油墨包含催化剂颗粒,其量为基于催化剂油墨的总重量计至少10重量%、15重量%或20重量%以及至多50重量%、40重量%或30重量%。可以将催化剂颗粒添加到含氟聚合物分散体中以制备催化剂油墨。所得催化剂油墨可例如通过加热进行混合。例如,可选择催化剂油墨中的固体百分比以获得期望的流变学特性。可用于包含在催化剂油墨中的合适的有机溶剂的示例包括低级醇(例如甲醇、乙醇、异丙醇、正丙醇)、多元醇(例如、乙二醇、丙二醇、甘油)、醚(例如四氢呋喃和二氧杂环己烷)、二甘醇二甲醚、聚乙二醇醚、醚乙酸酯、乙腈、丙酮、二甲基亚砜(dmso)、n,n二甲基乙酰胺(dma)、碳酸亚乙酯、碳酸亚丙酯、碳酸二甲酯、碳酸二乙酯、n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)、二甲基咪唑烷酮、丁内酯、六甲基磷酰三胺(hmpt)、异丁基甲基酮、环丁砜以及它们的组合。在一些实施方案中,催化剂油墨含有0重量%至50重量%的低级醇和0重量%至20重量%的多元醇。此外,油墨可含有0%至2%的合适的分散剂。

[0064]

在一些实施方案中,可用于本公开的方法中的氟化共聚物包含在聚合物电解质膜中。共聚物可通过任何合适的方法(包括浇注、模塑和挤出)形成为聚合物电解质膜。通常,膜由含氟聚合物分散体浇注,然后干燥、退火或两者。共聚物可由悬浮液浇注。可使用任何合适的浇注方法,包括棒涂、喷涂、缝涂和刷涂。在形成之后,可将膜退火,通常在120℃或更高,更通常130℃或更高,最通常150℃或更高的温度下退火。可通过以下制备聚合物电解质膜:获得含氟聚合物分散体形式的共聚物、任选地通过离子交换纯化来纯化该分散体、以及浓缩该分散体以制备膜。通常,如果将使用含氟聚合物分散体来形成膜,则共聚物的浓度有利地为高的(例如,至少20重量%、30重量%或40重量%)。通常添加水混溶性有机溶剂以促进膜形成。水混溶性溶剂的示例包括低级醇(例如甲醇、乙醇、异丙醇、正丙醇)、多元醇(例如乙二醇、丙二醇、甘油)、醚(例如四氢呋喃和二氧杂环己烷)、醚乙酸酯、乙腈、丙酮、二甲基亚砜(dmso)、n,n二甲基乙酰胺(dma)、碳酸亚乙酯、碳酸亚丙酯、碳酸二甲酯、碳酸二乙酯、n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)、二甲基咪唑烷酮、丁内酯、六甲基磷酰三胺(hmpt)、异丁基甲基酮、环丁砜以及它们的组合。

[0065]

聚合物电解质膜可包括在膜形成之前将铈、锰或钌中的至少一种的盐或者一种或多种氧化铈或氧化锆化合物添加到共聚物的酸形式中。通常,铈、锰或钌的盐和/或氧化铈或氧化锆化合物与共聚物充分混合或溶解在该共聚物内,以实现基本上均匀的分布。铈、锰或钌的盐可包含任何合适的阴离子,包括氯离子、溴离子、氢氧根离子、硝酸根离子、磺酸根离子、乙酸根离子、磷酸根离子和碳酸根离子。可存在多于一种阴离子。可存在其它盐,包括包含其它金属阳离子或铵阳离子的盐。当阳离子交换在过渡金属盐和酸式离聚物之间进行

时,可能期望的是,除去由释出质子和初始的盐阴离子组合形成的酸。因此,可能有用的是,使用生成挥发性或可溶性酸的阴离子,例如氯离子或硝酸根离子。锰阳离子可处于任何合适的氧化态,包括mn

2+

、mn

3+

和mn

4+

,但最通常为mn

2+

。钌阳离子可处于任何合适的氧化态,包括ru

3+

和ru

4+

,但最通常为ru

3+

。铈阳离子可处于任何合适的氧化态,包括ce

3+

和ce

4+

。虽然不希望受理论的约束,但据信铈、锰或钌阳离子继续存在于聚合物电解质中,因为它们与聚合物电解质的阴离子基团中的h

+

离子交换,并且与那些阴离子基团缔合。此外,据信多价铈、锰或钌阳离子可以在聚合物电解质的阴离子基团之间形成交联,从而进一步增加聚合物的稳定性。在一些实施方案中,该盐可以固体形式存在。阳离子可以两种或更多种形式的组合存在,包括溶剂化阳离子、与聚合物电解质膜的结合阴离子基团缔合的阳离子以及结合在盐沉淀中的阳离子。基于聚合物电解质中存在的酸官能团的摩尔量计,所添加的盐的量通常为介于0.001和0.5之间,更通常介于0.005和0.2之间,更通常介于0.01和0.1之间,并且更通常介于0.02和0.05之间的电荷当量。有关将阴离子共聚物与铈、锰或钌阳离子组合的另外的细节可见于各自授予frey等人的美国专利7,575,534和8,628,871中。

[0066]

聚合物电解质膜还可以包含氧化铈化合物。氧化铈化合物可以含有(iv)氧化态的铈、(iii)氧化态的铈或两者,并且可为结晶或无定形的。氧化铈可为例如ceo2或ce2o3。氧化铈可基本上不含金属铈或者可含有金属铈。氧化铈可为例如在金属铈颗粒上的薄氧化反应产物。氧化铈化合物可含有或者可不含有其它金属元素。包括氧化铈的混合金属氧化物化合物的示例包括固体溶液(诸如氧化锆-二氧化铈)和多组分氧化物化合物(诸如铈酸钡)。虽然不希望受理论的约束,但据信氧化铈可通过在结合阴离子基团之间螯合并形成交联来加强聚合物。基于共聚物的总重量计,所添加氧化铈化合物的量通常介于0.01重量%和5重量%之间,更通常介于0.1重量%和2重量%之间,并且更通常介于0.2重量%和0.3重量%之间。相对于聚合物电解质膜的总体积,氧化铈化合物通常以小于1体积%,更通常小于0.8体积%,并且更通常小于0.5体积%的量存在。氧化铈可为任何合适尺寸的颗粒,在一些实施方案中,为介于1nm和5000nm之间、200nm至5000nm、或500nm至1000nm的尺寸的颗粒。有关包含氧化铈化合物的聚合物电解质膜的另外的细节可见于美国专利8,367,267(frey等人)中。

[0067]

在一些实施方案中,聚合物电解质膜可具有至多90微米、至多60微米或至多30微米的厚度。较薄的膜可以对离子通道提供较小的阻力。在燃料电池的使用中,这导致较低的运转温度和较大的可用能量输出。较薄的膜必须由在使用中保持其结构完整性的材料制成。

[0068]

在一些实施方案中,氟化共聚物可被吸收到多孔支承基质中,通常为具有至多90微米、至多60微米或至多30微米厚度的薄膜形式。可以使用将共聚物吸收到支承基质的孔中的任何合适方法,包括过压、真空、芯吸和浸渍。在一些实施方案中,共聚物在交联时嵌入基质中。可以使用任何合适的支承基质。通常,支承基质是非导电的。通常,支承基质是由含氟聚合物构成的,更通常地,该含氟聚合物是全氟化的。典型的基质包括多孔聚四氟乙烯(ptfe),诸如双轴拉伸的ptfe幅材。在另一个实施方案中,可将填料(例如,纤维)添加到聚合物中以增强膜。

[0069]

为了制备mea,可通过任何合适的方式将gdl施加到ccm的任一侧。可以使用任何合适的gdl来实施本公开。通常gdl由包括碳纤维的片材构成。通常,gdl为碳纤维构造,该碳纤

维构造选自织造碳纤维构造和非织造碳纤维构造。可用于实施本公开的碳纤维构造可包括toray

tm

碳纸、spectracarb

tm

碳纸、afn

tm

非织造碳布和zoltek

tm

碳布。gdl可用各种材料涂布或浸渍,包括碳颗粒涂布、亲水处理和疏水处理,诸如用聚四氟乙烯(ptfe)涂布。

[0070]

在使用时,mea通常夹在两个刚性板(称为分配板,也称为双极性板(bpp)或单极性板)之间。与gdl类似,分配板通常为导电的。分配板通常由碳复合材料、金属或镀覆金属材料制备。分配板从mea电极表面来回分配反应物或产物流体,通常通过划刻、碾磨、模制或模压在面对mea的一个或多个表面中的一个或多个流体传导通道来分配。这些通道有时被称作流场。分配板可以使流体在层叠的两个连续mea之间来回分配,其中一面引导燃料到第一mea的阳极,同时另一面引导氧化剂到下一mea的阴极(并除去产物水),因而也被称为“双极板”。另选地,分配板可以仅在一侧上具有通道,以使流体仅仅在该侧的mea上来回分配,这可被称为“单极板”。典型的燃料电池组包括若干与双极板交替层叠的mea。

[0071]

在一些实施方案中,可用于本公开的方法中的氟化共聚物是包含如上文在其实施方案中任一项所描述的催化剂油墨、聚合物电解质膜、催化剂层、气体扩散层或双极板中的至少一种的装置的组分。因此,可以在这些装置中的任一个上进行本公开的方法。

[0072]

另一种类型的电化学装置为电解池,其使用电产生化学变化或化学能。电解池的示例是氯碱膜池,其中含水氯化钠被阳极和阴极之间的电流电解。电解质被经受苛刻条件的膜分隔成阳极电解质部分和阴极电解质部分。在氯碱膜池中,苛性氢氧化钠收集在阴极电解质部分,氢气在阴极部分处产生,并且氯气从阳极处氯化钠富集的阳极电解质部分产生。可用于本发明的方法中的氟化共聚物可以是例如用于氯-碱膜电池或其它电解槽的催化剂油墨或电解质膜的组分。

[0073]

可用于本公开的方法中的氟化共聚物也可为用于其它电化学电池(例如锂离子电池)中电极的粘结剂的组分。为了制备电极,可将粉末状活性成分分散在具有共聚物的溶剂中,并将其涂覆到金属箔基底或集电器上。所得复合电极在粘附至金属基底的聚合物粘结剂中含有粉末状活性成分。用于制备负极的可用活性材料包括主族元素和导电粉末(诸如石墨)的合金。用于制备负极的可用活性材料的示例包括氧化物(氧化锡)、碳化合物(例如,人造石墨、天然石墨、土壤黑铅、膨胀石墨和鳞片石墨)、碳化硅化合物、氧化硅化合物、硫化钛以及碳化硼化合物。用于制备正极的可用活性材料包括锂化合物,诸如li

4/3

ti

5/3

o4、liv3o8、liv2o5、lico

0.2

ni

0.8

o2、linio2、lifepo4、limnpo4、licopo4、limn2o4以及licoo2。电极还可包括导电稀释剂和增粘剂。

[0074]

电化学电池可通过将正极和负极中的至少一者放置在电解质中来制得。通常,微孔隔板可用于防止负极直接与正极接触。一旦电极从外部连接,就可在电极处发生锂化和脱锂化,从而生成电流。在锂离子电池中可以采用多种电解质。代表性的电解质含有一种或多种锂盐以及固体、液体或凝胶形式的电荷传输介质。锂盐的示例包括lipf6、libf4、liclo4、双(乙二酸)硼酸锂、lin(cf3so2)2、lin(c2f5so2)2、liasf6、lic(cf3so2)3以及它们的组合。固体电荷传输介质的示例包括聚合物介质,诸如聚环氧乙烷、聚四氟乙烯、聚偏二氟乙烯、含氟共聚物、聚丙烯腈、它们的组合以及本领域技术人员熟悉的其它固体介质。液体电荷传输介质的示例包括碳酸亚乙酯、碳酸亚丙酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、碳酸亚丁酯、碳酸亚乙烯酯、氟代碳酸亚乙酯、氟代碳酸亚丙酯、γ-丁内酯、二氟乙酸甲酯、二氟乙酸乙酯、二甲氧基乙烷、二甘醇二甲醚(双(2-甲氧基乙基)醚)、四氢呋喃、二氧戊环、

它们的组合以及本领域技术人员熟悉的其它介质。电荷传输介质凝胶的示例包括描述于美国专利6,387,570(nakamura等人)和6,780,544(noh)中的那些。电解质可包含其它添加剂(例如,助溶剂或氧化还原化学梭)。

[0075]

电化学电池可用作可充电蓄电池并且可用于多种装置中,包括便携式计算机、平板计算机显示器、个人数字助理、移动电话、电动化装置(例如,个人或家用电器和车辆)、仪器、照明装置(例如,闪光灯)以及加热装置。电化学电池中的一个或多个可以组合以提供电池组。

[0076]

在一些实施方案中,可用于本公开的方法中的氟化共聚物是包括如上文在其实施方案中任一项所描述的粘结剂、电解槽或蓄电池中的至少一者的装置的组分。因此,可以在这些装置中的任一个上进行本公开的方法。

[0077]

当氟化共聚物是包括催化剂油墨、聚合物电解质膜、催化剂层、气体扩散层、双极板、电解槽或氧化还原流蓄电池中的至少一者的装置的组分时,本公开的方法可以进一步包括至少一种压碎(例如铣削或研磨)或切碎该装置。也可以加热该装置(例如,呈微粒或切碎形式),同时加热该氟化共聚物。

[0078]

作为包括催化剂油墨、聚合物电解质膜、催化剂层、气体扩散层、双极板、电解槽或氧化还原流蓄电池中的至少一者的装置的组分的氟化共聚物可以呈盐形式。也就是说,磺酸根和/或羧酸根基团可以呈盐形式。在一些实施方案中,可用的是氟化共聚物包含磺酸基团或羧酸基团而不是盐。在一些实施方案中,本公开的方法进一步包括用无机酸(例如,hf、盐酸或硫酸)处理氟化共聚物(例如,在存在或不存在任何上述装置的情况下),以将氟化共聚物转化为其酸形式,即包含磺酸基团或羧酸基团。

[0079]

可用于进行本公开的方法的反应器可以含有或可以连接到等离子体区,在该等离子体区中生成等离子体。等离子体区通常位于该分解区处或该分解区之后。该等离子体可促进该分解反应。当在分解区之后使用时,等离子体可以防止或减少碳氟化合物粒子的沉淀以及再聚合反应。等离子体涉及气体的电离。在该等离子体中,带负电和带正电的化合物以基本相等的量存在。等离子体可以例如经微波照射,例如通过提高微波辐射的能量直到达到等离子态并稳定来生成。还可以例如通过如美国专利7,252,744(范特瓦德等人)中描述的电弧或通过电晕处理来生成等离子体。等离子体区的能量水平通常经最优化以稳定该等离子体,但能通过尽量减少氟化烯烃的分解以防止或减少碳氟化合物粒子的分解。生成和稳定等离子体所需的能量水平取决于该产物气体的组成和含量以及是否存在载气或气体反应介质。

[0080]

可用于进行本公开的方法的反应器还可以含有或可以连接到骤冷区。该骤冷区位于分解区之后,如果等离子体区位于该分解区之后,该骤冷区通常位于该等离子体区之后。由氟化共聚物的第一加热和第二加热产生并且含有氟化烯烃的热产物气体可以快速冷却(即,骤冷)以稳定新形成的氟化烯烃并防止或降低再聚合。通常,骤冷涉及在小于5秒或小于1秒内将气体从至少550℃(在一些实施方案中,从约600℃至约700℃)的温度冷却到低于250℃的温度。可以使用任何合适的骤冷系统,例如产物气体的膨胀、借助冷的另一种气体的气体骤冷、骤冷探头(如美国专利7,252,744(范特瓦德等人)中描述的那些骤冷探头),或者它们的组合。

[0081]

一系列氟化烯烃和其它氟化和非氟化产物可以从本公开的方法形成,并且可以存

在于产物气体中。所需氟化烯烃(例如,tfe或hfp中的至少一者)可通过常规的气体分离系统,例如冷凝、膨胀和蒸馏来分离。因此,在一些实施方案中,本公开的方法进一步包括将tfe和/或hfp与产物气体分离。

[0082]

固体材料通常将保留在反应器的底部中,或者可以从骤冷系统中发现/回收。期望回收的固体材料包括例如来自催化剂油墨的金属(例如贵金属)或来自双极板的催化剂层石墨。在一些实施方案中,本公开的方法进一步包括在产生氟化烯烃之后回收金属。金属可为贵金属(例如金、银、铂或钯)。

[0083]

如以下实施例所示,在具有1100的当量重量的离聚物上进行的本公开的方法提供了82%的tfe和hpf产率。相比之下,当该材料在620℃下以一步被热解时,观察到20%的tfe/hfp产率。

[0084]

为了可以更全面地理解本公开,列出如下实施例。应当理解,这些实施例仅为了进行示意性的说明,而不应被解释为以任何方式限制本公开。

[0085]

实施例

[0086]

在以下实施例中,基于tfe/hfp的理论可能量减去在骤冷后测得的气体体积,计算tfe/hfp产率。通过气相色谱法(gc)对热解气体的分析结果校正产率。

[0087]

参考实施例1

[0088]

将平均粒度为850μm的自由流动的烧结ptfe材料连续进料(2克/分钟)到垂直流化床反应器(58mm高度,35mm直径)中。反应器含有sic颗粒,并且通过将过热蒸汽进料到反应器中产生流化床。将反应器中的温度维持在620℃。用naoh水溶液骤冷热的热解气体。热解产率为90%和94%tfe;生成5%hfp和1%c4f

8-环丁烷。

[0089]

对照例2

[0090]

如实施例1中所述热解以na形式为1100的当量重量并且为1mm的粒径的干燥的离聚物(基于tfe和cf2=cf-o-(cf2)

4-so3na)。tfe/hfp产率为21%;tfe、hfp的比率为67%tfe和33%hfp。如通过gc分析所观察到的,产生许多未识别的气体。

[0091]

实施例3

[0092]

在连续蒸汽流下,在4l搅拌床反应器中在395℃下处理500克类似于对照例2具有ew 1100并且以so3h-形式的离聚物1小时。离聚物材料显示出12%的重量损失;这指示so3h-基团被去除。

[0093]

然后在过热蒸汽的流动下将温度增加到600℃,用koh水溶液骤冷热解气体。3小时后(基于预处理的离聚物)的tfe/hfp热解产率为83%;生成89%tfe和11%hfp。在实施例3中未观察到对照例2中通过gc观察到的未识别产物。

[0094]

在此实施例中,对在单独的烘箱中在395℃下处理1小时的样品测量重量损失。两个步骤之间没有中断。

[0095]

在单独实验中,在395℃下处理1小时后停止搅拌反应器中的反应,并称重剩余的材料以计算损失。获得与实施例3可比较的结果。

[0096]

在不脱离本公开的范围和实质的情况下,本领域的技术人员可对本公开做出各种变型和更改,并且应当理解,本发明不应不当地受限于本文中所阐述的例示性实施方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1