1,3-丁二醇的制造方法以及1,3-丁二醇制品与流程

1.本公开涉及1,3-丁二醇的制造方法以及1,3-丁二醇制品。本技术主张2019年12月28日在日本技术的日本特愿2019-239974、日本特愿2019-239975、日本特愿2019-239976、日本特愿2019-239977、日本特愿2019-239978、日本特愿2019-239979、2020年1月20日在日本技术的日本特愿2020-006660以及2020年2月6日在日本技术的日本特愿2020-018910的优先权,将其内容援引至本技术中。

背景技术:

2.1,3-丁二醇是无色透明、无味的液体,具备低挥发性、低毒性、高吸湿性等性质,化学稳定性优异。因此,1,3-丁二醇的用途以各种合成树脂、表面活性剂的原料为首,横跨化妆品、吸湿剂、高沸点溶剂、防冻液的原材料等多方面。特别是近年来,1,3-丁二醇作为保湿剂具有优异的性质,这备受瞩目,扩大了在化妆品行业的需求。

3.制造1,3-丁二醇时的反应粗液中包含乙醇、丁醇、乙醛、巴豆醛、酯类等大量的低沸点杂质。当其中的乙醛、巴豆醛等进行二聚化、聚合至其以上时生成高沸点杂质。此外,在1,3-丁二醇的纯化工序中,也由于热等生成低沸点杂质、高沸点杂质。在1,3-丁二醇的制品中,这样的杂质越少越优选。日本特开平6-329664号公报中公开了控制源自作为低沸点杂质的巴豆醛的杂质的方法。日本特开2001-213828号公报中公开了:在将通过丁醇醛类的氢化而合成的1,3-丁二醇的反应粗液制成碱性,蒸馏除去醇后,进行蒸馏时,可以产率良好、经济上有利地制造纯度高的1,3-丁二醇的制品。此外,该文献中记载了通过蒸馏除去作为低沸点杂质的乙醇、异丙醇、丁醇。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平6-329664号公报

7.专利文献2:日本特开2001-213828号公报

技术实现要素:

8.发明要解决的问题

9.但是,在以往的方法中,从1,3丁二醇去除低沸点成分、高沸点成分并不充分。作为1,3丁二醇的重要的用途的化妆品通常含水,从制造到普通消费者实际使用为止需要长时间。此外,对于化妆品,从保存稳定性等观点考虑,对液性进行严密地调整。

10.在将含有低沸点成分、高沸点成分的1,3-丁二醇用于化妆品的情况下,因酸浓度的上升而失去化妆品的液性平衡,可能会失去本来应发挥的效果。此外,因化妆品的酸浓度的上升,也可能会发生使用者的皮肤粗糙等。

11.而且,在使用化妆品时、使用后的保管时,该化妆品会暴露在空气中。此外,在制造化妆品时,通常会在空气气氛下进行作业,而且出于灭菌等目的有时也会加热。在将含有低沸点成分、高沸点成分的1,3-丁二醇用于化妆品的情况下,有时因空气的存在、加热的影响

而进行着色。

12.为了解决这样的问题,要求从粗1,3-丁二醇去除副产物,使1,3-丁二醇高纯度化。

13.另一方面,1,3-丁二醇的品质标准之一有干点。可以说干点越低,品质越优异。若反应工序、纯化工序中生成的高沸点杂质混入制品中,则不仅使制品的纯度降低,而且成为干点上升的原因,产生偏离制品品质标准的问题。然而,以往,对于高沸点杂质的分离去除法几乎没有研究。

14.因此,本公开的目的在于,提供能以高回收率制造高沸点成分的含量非常少、干点低的高纯度的1,3-丁二醇的方法。

15.本公开的另一目的在于,提供高沸点成分的含量非常少、干点低的高纯度的1,3-丁二醇制品。

16.本公开的又一目的在于,提供具有优异的保湿性能,并且能够长时间保持高品质的保湿剂和化妆料。

17.技术方案

18.本公开的发明人等为了实现上述目的而进行了深入研究,结果发现,如果控制脱高沸蒸馏塔的回流比和残余率,从脱高沸塔的装料层的下方浓缩去除高沸成分,从脱高沸塔的装料层的上方抽出降低了高沸成分浓度的1,3-丁二醇,则能够同时实现以下三个效果:降低制品的高沸杂质浓度而提高纯度,并且将干点控制在标准值内,同时也维持或提高1,3-丁二醇的回收率。本公开是基于这些见解而完成的。

19.即,本公开提供一种1,3-丁二醇的制造方法,其是从包含1,3-丁二醇的反应粗液得到的纯化1,3-丁二醇的1,3-丁二醇的制造方法,其中,

20.所述制造方法具有通过蒸馏去除水的脱水工序、通过蒸馏去除高沸点成分的脱高沸工序、以及用于得到纯化1,3-丁二醇的制品蒸馏工序,

21.在所述脱高沸工序中使用的脱高沸塔中,将包含1,3-丁二醇的装料液在该装料液中的1,3-丁二醇的浓度为95%以下的情况下回流比超过0.02、该装料液中的1,3-丁二醇的浓度高于95%的情况下回流比超过0.01的条件下进行蒸馏,从装料层的上方馏出纯度进一步提高的1,3-丁二醇,从装料层的下方抽出高沸点成分被浓缩的液体。

22.也可以是,所述包含1,3-丁二醇的反应粗液是通过丁醇醛类的氢还原得到的反应粗液。

23.所述制造方法还可以包括:利用碱对包含1,3-丁二醇的工艺流进行处理的碱处理工序。

24.所述制造方法还可以包括:去除包含所述1,3-丁二醇的工艺流中的盐的脱盐工序。

25.所述制造方法还可以包括:去除包含所述1,3-丁二醇的工艺流中的包含醇的低沸物的脱醇工序(脱低沸工序)。

26.也可以是,使所述脱高沸塔的回流比高于0.02。

27.也可以是,向所述脱高沸塔的装料液中的1,3-丁二醇的浓度为95%以上。

28.也可以是,向所述脱高沸塔的装料液中的高沸点成分的含量为4%以下。

29.也可以是,向所述脱高沸塔的装料液中的高沸点成分的含量为0.1%以下。

30.也可以是,将所述脱高沸塔中的残余率设为小于30重量%。

31.也可以是,将所述脱高沸塔中的残余率设为0.01重量%以上。

32.所述脱高沸塔的理论层数例如为1~100层。

33.也可以是,使所述脱高沸塔的残余液的至少一部分循环利用于脱高沸工序之前的工序。

34.也可以是,所述脱高沸塔的残余液的向所述脱高沸工序之前的工序的循环利用量在脱高沸塔中的残余量以下的范围内,相对于向脱高沸塔的装料量为小于30重量%。

35.也可以是,所述脱高沸塔的残余液的向所述脱高沸工序之前的工序的循环利用量在脱高沸塔中的残余量以下的范围内,相对于向脱高沸塔的装料量为0.01重量%以上。

36.本公开还提供一种1,3-丁二醇制品,其干点为209℃以下,且在下述条件的气相色谱法分析中,1,3-丁二醇的峰的面积率高于98.5%,保留时间比1,3-丁二醇的峰长的峰的总面积率低于1.2%。

37.(气相色谱法分析的条件)

38.分析柱:固定相为二甲基聚硅氧烷的柱(膜厚1.0μm

×

长度30m

×

内径0.25mm)。

39.升温条件:以5℃/分钟从80℃升温至120℃后,以2℃/分钟升温至160℃并保持2分钟。进而,以10℃/分钟升温至230℃,在230℃下保持18分钟。

40.试样导入温度:250℃。

41.载气:氦。

42.柱的气流量:1ml/分钟。

43.检测器和检测温度:氢火焰离子化检测器(fid),280℃。

44.也可以是,所述1,3-丁二醇的峰的面积率为99.0%以上。

45.也可以是,保留时间比所述1,3-丁二醇的峰长的峰的总面积率为0.6%以下。

46.此外,本公开提供包含上述的1,3-丁二醇制品的保湿剂。

47.此外,本公开还提供包含上述的保湿剂的化妆料。

48.需要说明的是,在本公开中,“1,3-丁二醇制品”是指1,3-丁二醇占构成成分的大部分(例如,1,3-丁二醇含量为95重量%以上,优选为98重量%以上)的组合物。

49.发明效果

50.根据本公开的制造方法,能以高回收率制造高沸点成分的含量非常少、干点低的高纯度的1,3-丁二醇。

51.此外,本公开的1,3-丁二醇制品的高沸点成分的含量非常少,干点低,为高纯度。因此,适合用于作为保湿剂、或作为化妆品的原料的用途。

52.进而,本公开的保湿剂和化妆料的保湿性能优异,并且高沸点成分的含量极少,因此能长时间保持高品质。

附图说明

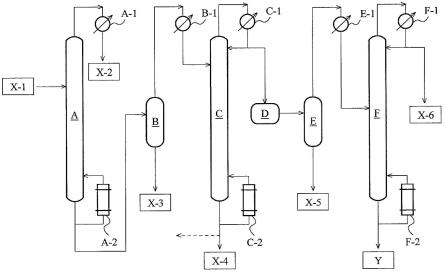

53.图1是涉及本公开的1,3-丁二醇制品的制造方法(纯化方法)的流程图。

54.图2是实施例10中的1,3-丁二醇制品的气相色谱法分析的谱图。

55.图3是比较例2中的1,3-丁二醇制品的气相色谱法分析的谱图。

具体实施方式

56.[1,3-丁二醇的制造方法]

[0057]

本公开的1,3-丁二醇的制造方法是从包含1,3-丁二醇(1,3bg)的反应粗液(以下,有时称为“粗1,3-丁二醇”)得到纯化1,3-丁二醇的1,3-丁二醇的制造方法,所述制造方法具有通过蒸馏去除水的脱水工序、通过蒸馏去除高沸点成分的脱高沸工序、以及用于得到纯化1,3-丁二醇的制品蒸馏工序。在所述脱高沸工序中使用的脱高沸塔中,将包含1,3-丁二醇的装料液在该装料液中的1,3-丁二醇的浓度为95%以下的情况下回流比超过0.02、该装料液中的1,3-丁二醇的浓度高于95%的情况下回流比超过0.01的条件下进行蒸馏,从装料层的上方馏出纯度进一步提高的1,3-丁二醇,从装料层的下方抽出高沸点成分被浓缩的液体。

[0058]

[粗1,3-丁二醇]

[0059]

作为粗1,3-丁二醇,例如可列举出:(1)通过丁醇醛类的还原(氢化)得到的反应粗液;(2)通过1,3-环氧丁烷的水解得到的反应粗液;(3)通过赤藓糖醇的选择性氢化分解得到的反应粗液;(4)通过对丁二烯的选择性水加成得到的反应粗液;(5)通过正丁醛-3-酮的氢化得到的反应粗液;(6)通过1-丁醇-3-酮的氢化得到的反应粗液;(7)通过3-羟基-1-丁酸的氢化得到的反应粗液;(8)通过β-丁内酯的氢化得到的反应粗液;以及(9)通过双乙烯酮(diketene)的氢化得到的反应粗液。在本公开中,作为粗1,3-丁二醇,可以为上述(1)~(9)中的一种或二种以上的混合物。作为粗1,3-丁二醇,优选为所述(1)通过丁醇醛类的还原(特别是液相还原)得到的反应粗液。

[0060]

以下,主要对作为粗1,3-丁二醇使用通过丁醇醛类的还原(氢化)得到的反应粗液的情况进行说明。需要说明的是,有时将对丁醇醛类进行还原(氢化)的工序称为“氢化工序”。

[0061]

氢化工序中作为原料使用的丁醇醛类只要是通过氢还原成为1,3-丁二醇的化合物就没有特别限定。作为原料丁醇醛类,例如,可列举出丁醇醛、作为其环化二聚物的二聚间羟丁醛、作为乙醛的环状三聚物的2,6-二甲基-1,3-二噁烷-4-醇、以及它们的混合物等。

[0062]

丁醇醛类(例如丁醇醛、二聚间羟丁醛)的制造方法没有特别限定,例如,可以通过在碱性催化剂的存在下的乙醛的醇醛缩合反应得到,也可以通过2,6-二甲基-1,3-二噁烷-4-醇的热分解等得到。需要说明的是,有时将制造丁醇醛类的工序称为“丁醇醛类制造工序”或“乙醛聚合工序”。

[0063]

可以利用酸中和通过上述的反应得到的包含丁醇醛类的反应粗液,用于制造1,3-丁二醇。这样的反应粗液中,除了丁醇醛类以外,也可以包含乙醛(ad)、巴豆醛(cr)、其他醛成分、低沸点物、醛二聚体、三聚体等高沸点物、水、盐等。需要说明的是,在本说明书中,有时将沸点比1,3-丁二醇更低的化合物称为“低沸点物”或“低沸物”,将沸点比1,3-丁二醇更高的化合物称为“高沸点物”或“高沸物”。

[0064]

上述包含丁醇醛类的反应粗液可以使用根据需要实施脱醇蒸馏、脱水蒸馏、脱盐、碱处理和脱碱处理、脱杂质等前处理,来去除掉未反应乙醛、巴豆醛等副产物的物质。作为前处理的方法,可列举出蒸馏、吸附、离子交换、加热高沸点物化、分解等。蒸馏可以使用减压、常压、加压、共沸、提取、反应等各种蒸馏方法。特别优选对包含丁醇醛类的反应粗液实施简单蒸发、蒸馏、氢化,去除乙醛、巴豆醛等醛后,实施氢化工序。

[0065]

氢化原料中的丁醇醛类的含量没有特别限定,例如为30重量%以上(例如30~99重量%),更优选为40重量%以上(例如40~98重量%)、50重量%以上(例如50~97重量%)或60重量%以上(例如60~95重量%),进一步优选为65~90重量%,特别优选为70~90重量%,最优选为75~90重量%。通过使丁醇醛类的含量在上述范围内,存在包含1,3-丁二醇的反应粗液(粗1,3-丁二醇)所含的杂质减少的倾向。

[0066]

氢化原料可以含水,也可以不含水,但从1,3-丁二醇制品的纯度的观点考虑,优选含水。氢化原料中的水的含量没有特别限定,例如,优选为2重量%以上,更优选为5重量%以上,进一步优选为10重量%以上,特别优选为15重量%以上。需要说明的是,其上限值例如可以为90重量%、80重量%、70重量%、60重量%、50重量%、40重量%、30重量%或20重量%。在水的含量为上述范围内的情况下,所得到的粗1,3-丁二醇所含的1,3-丁二醇与丁醇醛的缩醛体减少,因此存在最终得到的1,3-丁二醇制品的纯度变高的倾向。其原因在于,通过氢化原料中包含一定程度的水,上述缩醛体水解而成为1,3-丁二醇,并且共生的丁醇醛还原而成为1,3-丁二醇。

[0067]

作为氢化催化剂,例如,可列举出雷尼镍等。氢化催化剂可以以悬浮的状态使用,也可以填充到反应容器中使用。使用的氢化催化剂的量没有特别限定,但相对于氢化原料100重量份,例如,优选为1~30重量份,更优选为4~25重量份,进一步优选为8~20重量份,特别优选为12~18重量份。用于还原反应的氢量没有特别限定,但相对于氢化原料100重量份,例如,优选为0.5~40重量份,更优选为1~30重量份,进一步优选为4~20重量份,特别优选为8~12重量份。还原反应中的反应体系内的压力(总压;表压)没有特别限定,例如为9~70mpa,优选为10~40mpa。反应体系内的氢压(氢的分压)没有特别限定,例如为7~60mpa,优选为10~30mpa。还原反应中的反应温度没有特别限定,例如为40~150℃,优选为50~140℃,更优选为60~130℃。还原反应中的反应时间(停留时间)没有特别限定,例如为10~500分钟,优选为20~400分钟,更优选为30~300分钟,进一步优选为50~280分钟,特别优选为80~250分钟。本反应可以通过间歇形式、半间歇形式、或连续式中任一种来进行。

[0068]

这样得到的粗1,3-丁二醇中含有乙醛(ad)、丁醛、巴豆醛(cr)、丙酮、甲基乙烯基酮等具有不饱和键的低沸点物(低沸点化合物)、它们的缩合物、1,3-丁二醇与上述低沸点物的缩合物(例如,1,3-丁二醇与丁醇醛的缩醛体等)、乙醇、异丙醇、丁醇等醇、水(溶剂等)、通过中和处理等生成的盐、催化剂(以悬浮状态使用的情况)等。通过在纯化工序中去除这些杂质,可以得到1,3-丁二醇制品(纯化1,3-丁二醇)。

[0069]

[粗1,3-丁二醇的纯化]

[0070]

在本公开的制造方法中,至少具有通过蒸馏去除水的脱水工序、通过蒸馏去除高沸点成分的脱高沸工序(脱高沸点物蒸馏工序)、以及用于得到纯化1,3-丁二醇的制品蒸馏工序。所述脱水工序和脱高沸工序均设置在制品蒸馏工序之前,但脱水工序和脱高沸工序的顺序没有限制。在本公开的制造方法中,除了这些工序以外,还可以具有脱盐工序、碱反应工序(碱处理工序)、脱碱工序。此外,也可以在脱水工序之前设置催化剂分离工序、利用碱的中和工序、脱醇工序(脱低沸工序)。所述各工序可以按照该记载的顺序进行,除了脱碱工序设置在碱反应工序之后以外,也可以适当变更各工序的顺序。例如,脱醇工序(脱低沸工序)、脱盐工序、碱反应工序以及脱碱工序可以设置在适当的部位,通常设置在氢化工序之后。需要说明的是,上述工序中,催化剂分离工序、利用碱的中和工序、脱醇工序(脱低沸

工序)、脱盐工序、碱反应工序、脱碱工序根据需要设置即可,也可以不一定设置。

[0071]

图1是表示本公开的1,3-丁二醇的制造方法的实施方式的一个例子的装置的流程图。a是脱水塔,与脱水工序相关。b是脱盐塔,与脱盐工序相关。c是脱高沸点物蒸馏塔(脱高沸塔),与脱高沸点物蒸馏工序(脱高沸工序)相关。d是碱反应器,与碱反应工序相关。e是脱碱塔,与脱碱工序相关。f是制品蒸馏塔(制品塔),与制品蒸馏工序相关。a-1、b-1、c-1、e-1、f-1是冷凝器。a-2、c-2、f-2是再沸器。以下,使用本流程图对本公开的1,3-丁二醇的制造方法的实施方式的一个例子进行说明。

[0072]

将通过氢化原料的氢还原而得到的粗1,3-丁二醇(相当于“x-1”)供给至脱水塔a。在脱水塔a中通过蒸馏从塔顶部馏出水,从塔底部得到包含1,3-丁二醇的粗1,3-丁二醇流。需要说明的是,上述粗1,3-丁二醇(相当于“x-1”)可以经过用于去除乙醇等醇、低沸点物的脱醇工序(利用脱醇塔的蒸馏工序)后,供给至脱水塔a。

[0073]

将上述粗1,3-丁二醇流供给至脱盐塔b。在脱盐塔b中,通过蒸馏从塔顶部得到脱盐后的粗1,3-丁二醇流,从塔底部排出盐、高沸点物等作为残余液。脱盐塔b的残余率(%)[(脱盐塔残余量(份)/脱盐塔装料量(份))

×

100]例如为0.1~40重量%,优选为1~35重量%,更优选为2~30重量%,进一步优选为3~25重量%,特别优选为5~20重量%,也可以为7~15重量%。需要说明的是,也可以将脱盐塔的残余液的至少一部分循环利用于脱盐工序之前的工序。

[0074]

将上述的脱盐后的粗1,3-丁二醇流供给至脱高沸塔c。在脱高沸塔c中,从装料层的下方(优选从塔底部)排出高沸点成分(也称为高沸点物)。另一方面,从装料层的上方得到脱高沸点物后的粗1,3-丁二醇流(纯度进一步提高的1,3-丁二醇)。

[0075]

作为脱高沸塔c,例如可以使用多孔板塔、泡罩塔等,但更优选填充有sulzer packings、mellapak(都是住友重机械工业(株)的商品名)等的压力损失低的填充塔。其原因在于,1,3-丁二醇、微量地含有的杂质在高温(例如150℃以上)下热分解而生成作为着色成分的低沸点物,因此使蒸馏温度降低。此外,1,3-丁二醇的热过程(停留时间)长的情况下也同样地产生影响。因此,所采用的再沸器优选为工艺侧流体的停留时间较短的,例如,优选自然降膜蒸发器、强制搅拌型薄膜蒸发器等薄膜蒸发器。

[0076]

就脱高沸塔c的层数而言,作为理论层数例如为1~100层,优选为2~90层,更优选为3~80层,进一步优选为4~70层、5~60层、8~50层或10~40层,特别优选为15~30层。装料液的供给位置为从脱高沸塔的塔顶部向下方、塔的高度的例如10%~90%、优选20%~80%、更优选30~70层、进一步优选40%~60%的位置。在脱高沸塔c中的蒸馏中,塔顶部的压力(绝对压力)例如为0.01~50kpa,优选为0.1~30kpa,更优选为0.3~20kpa,进一步优选为0.5~10kpa。

[0077]

向脱高沸塔c的装料液中的1,3bg的浓度例如为95%以上,优选为96%以上,更优选为97%以上,进一步优选为98%以上,特别优选为99%以上。向脱高沸塔c的装料液中的1,3bg的浓度可以通过调整所述脱水塔a和脱盐塔b的蒸馏条件来提高。例如,通过提高脱水塔a的回流比或者提高脱盐塔b的残余率,能提高向脱高沸塔c的装料液中的1,3bg的浓度。需要说明的是,上述1,3bg的浓度为下述条件的气相色谱法分析(gc分析)中的、1,3bg的峰的面积相对于总峰面积的比例(面积%)。

[0078]

(气相色谱法分析的条件)

[0079]

分析柱:固定相为二甲基聚硅氧烷的柱(膜厚1.0μm

×

长度30m

×

内径0.25mm)。

[0080]

升温条件:以5℃/分钟从80℃升温至120℃后,以2℃/分钟升温至160℃并保持2分钟。进而,以10℃/分钟升温至230℃,在230℃下保持18分钟。

[0081]

试样导入温度:250℃。

[0082]

载气:氦。

[0083]

柱的气流量:1ml/分钟。

[0084]

检测器和检测温度:氢火焰离子化检测器(fid),280℃。

[0085]

向脱高沸塔c的装料液中的高沸点成分的含量例如为4%以下,优选为3%以下,更优选为2%以下,进一步优选为1%以下、0.5%以下、0.4%以下、0.3%以下、0.2%以下、0.1%以下或0.05%以下,特别优选为0.01%以下。向脱高沸塔c的装料液中的高沸点成分的含量可以通过调整所述脱盐塔b的蒸馏条件来降低。例如,通过提高脱盐塔b的残余率,能降低向脱高沸塔c的装料液中的高沸点成分的含量。需要说明的是,上述向脱高沸塔c的装料液中的高沸点成分的含量为上述条件的气相色谱法分析中的、保留时间比1,3bg的峰长的峰的总面积相对于总峰面积的比例(面积%)。

[0086]

在本公开的制造方法中,就脱高沸塔c中的回流比[脱高沸塔回流量/脱高沸塔馏出量(向蒸馏塔外的排出量)]而言,在向脱高沸塔c的装料液中的1,3bg的浓度小于95%的情况下将其设为超过0.02(例如0.025以上),在向脱高沸塔c的装料液中的1,3bg的浓度为95%以上的情况下将其设为超过0.01(例如,0.015以上)。从降低1,3-丁二醇制品的干点这样的观点考虑,所述回流比优选超过0.02(例如0.05以上),更优选为0.1以上,进一步优选为0.2以上、0.3以上、0.4以上、0.5以上、0.6以上、0.7以上、0.8以上、0.9以上、1以上、1.2以上、1.5以上、2以上、3以上、4以上、5以上或10以上,特别优选为20以上。需要说明的是,从能量成本的方面考虑,上述回流比的上限例如为100,优选为50。

[0087]

在本公开的制造方法中,通过将脱高沸塔c中的回流比设为上述特定的范围,能以高回收率制造高沸点成分的含量非常少、干点低的高纯度的1,3bg。

[0088]

在本公开的制造方法中,脱高沸塔c的残余率例如小于30重量%。但是,在将对脱高沸塔的残余液进一步在蒸馏塔中蒸馏而脱高沸后的1,3bg制品化的情况下,并不限于此,只要将最终的高沸含有物的体系外抽出量抑制为相对于向脱高沸塔c的装料量小于30重量%,就能以高产率得到1,3bg。需要说明的是,上述残余率是指从脱高沸塔c的装料层的下方(例如,塔底部)抽出的液体的量(将该液体循环利用于后述的前工序的情况下,也包含循环利用量)相对于向脱高沸塔c的装料量的比例(重量%)。需要说明的是,在将该液体循环利用于后述的前工序的情况下,体系外排出率越少,1,3bg的回收率越提高。

[0089]

从提高1,3bg的回收率的方面考虑,上述脱高沸塔c的残余率优选为25重量%以下,更优选为20重量%以下,进一步优选为15重量%以下、10重量%以下、7重量%以下、5重量%以下、4重量%以下、3重量%以下或2重量%以下,也可以设为1重量%以下。此外,从降低1,3-丁二醇制品的干点的观点考虑,上述高沸塔c的残余率例如为0.01重量%以上,优选为0.1重量%以上、0.5重量%以上或1重量%以上,进一步优选为2重量%以上、3重量%以上、4重量%以上、5重量%以上、6重量%以上、7重量%以上、8重量%以上、9重量%以上、10重量%以上或15重量%以上,特别优选为20重量%以上。

[0090]

也可以使从脱高沸塔c的装料层的下方抽出的高沸成分被浓缩的液体(以下,有时

称为“残余液”)的至少一部分循环利用于脱高沸工序之前的工序(图1的脱高沸塔c的下部所示的虚线的箭头)。通过使上述残余液的至少一部分循环利用于脱高沸工序之前的工序,能提高1,3bg的回收率。需要说明的是,在本说明书中,脱高沸塔c中的1,3bg的回收率为通过下述算式求出的值(%)。

[0091]

{1-[残余液中的1,3bg的gc面积%

×

(残余量(份)-循环利用量(份))]/(装料液中的1,3bg的gc面积%

×

装料量(份))}

×

100

[0092]

需要说明的是,低沸点物、高沸点物有时被水水解而生成1,3bg,另一方面,也有时通过1,3bg的聚合而生成高沸点物,进而也有微量杂质的生成、消失,因此,有时未必取得在脱高沸塔中的物料平衡。这也可以说是脱醇塔(脱低沸塔)、脱水塔、制品塔等其他蒸馏塔。

[0093]

作为上述脱高沸工序之前的工序,例如可列举出乙醛聚合工序(乙醛的醇醛缩合工序)、反应工序(氢化工序)、脱醇工序(脱低沸工序)、脱水工序、脱盐工序等。其中,由于通过高沸点物的水解而生成1,3bg,因此优选循环利用于乙醛聚合工序(乙醛的醇醛缩合工序)。此外,也有时通过氢化还原而生成1,3bg,从该观点考虑,也可以循环利用于氢化工序。

[0094]

上述残余液的向脱高沸工序之前的工序的循环利用量可以在残余液的量的范围内适当选择。上述残余液的向脱高沸工序之前的工序的循环利用量相对于向脱高沸塔c的装料量例如小于30重量%,优选为25重量%以下。需要说明的是,上述循环利用量相对于向脱高沸塔c的装料量可以为20重量%以下、15重量%以下、10重量%以下、7重量%以下、5重量%以下、4重量%以下、3重量%以下、2重量%以下或1重量%以下。此外,从提高脱高沸塔中的1,3bg回收率和通过1,3bg制造工艺整体的产率这样的观点考虑,上述残余液的向脱高沸工序之前的工序的循环利用量相对于向脱高沸塔c的装料量例如为0.01重量%以上,优选为0.1重量%以上,进一步优选为2重量%以上、3重量%以上、4重量%以上、5重量%以上、7重量%以上或10重量%以上,特别优选为20重量%以上。需要说明的是,在将残余量缩小为极限的情况下,即使不循环利用于前工序也能以高产率回收1,3bg。

[0095]

从脱高沸塔c的装料层的上方抽出的粗1,3-丁二醇流供给至碱反应器(例如流通式管型反应器)d,进行碱处理(alkali treatment)。通过碱处理,可以将粗1,3-丁二醇中所含的副产物分解。碱被添加到碱反应器d或其上游的配管等中。碱的添加量相对于实施碱处理的粗1,3-丁二醇流例如为0.05~10重量%,优选为0.1~1.0重量%。若碱的添加量超过10重量%,则有时在蒸馏塔、配管等中析出碱,成为堵塞的原因。此外,有时高沸点化合物的分解反应也会发生,反而产生副产物。在碱的添加量小于0.05重量%的情况下,分解副产物的效果小。

[0096]

作为添加到碱反应器d或其上游的配管等中的碱,没有特别限定,例如优选碱金属化合物。作为碱金属化合物,例如可列举出氢氧化钠、氢氧化钾、碳酸(氢)钠、碳酸(氢)钾。此外,作为所述碱,也可以使用碱性离子交换树脂。作为碱,从减少最终得到的1,3-丁二醇制品所含的副产物的观点考虑,优选氢氧化钠、氢氧化钾。碱可以直接加入固体状的物质,但为了操作上和促进与被处理液的接触,优选以水溶液添加。需要说明的是,上述的碱可以单独使用一种,也可以同时使用两种以上。

[0097]

在碱反应器d中的反应温度没有特别限定,但例如优选为90℃~140℃,更优选为110℃~130℃。在反应温度小于90℃的情况下,需要长的反应停留时间,因此反应器容量变大而不经济。若反应温度超过140℃,则最终得到的1,3-丁二醇制品的着色增加。反应停留

时间例如优选为5分钟~120分钟,更优选为10~30分钟。在反应停留时间小于5分钟的情况下,反应变得不充分,有时最终得到的1,3-丁二醇制品的品质变差。若反应停留时间超过120分钟,则变得需要大的反应器而设备费变高,因此从经济性的观点考虑是不利的。

[0098]

离开碱反应器d后,将反应粗液流根据需要供给至脱碱塔(例如薄膜蒸发器)e,通过蒸发而从塔底部去除碱等。另一方面,从脱碱塔e的塔顶部得到脱碱后的粗1,3-丁二醇流。出于抑制对工艺流体的热过程的目的,用于脱碱塔e的蒸发器是停留时间短的自然降膜蒸发器、强制搅拌型薄膜蒸发器是适合的。需要说明的是,也可以在脱碱塔(例如薄膜蒸发器)e的装料位置的上方的空间部设置空气净化器来去除碱等飞沫。由此,能防止碱、高沸点物混入1,3-丁二醇制品中。

[0099]

在用于脱碱塔e的蒸发器中,例如,在塔顶部为绝对压力20kpa以下、优选为绝对压力0.5~10kpa的减压下进行蒸发。蒸发器的温度例如优选90℃~120℃。将从塔顶部馏出的包含低沸点物的粗1,3-丁二醇流供给至制品蒸馏塔f。

[0100]

需要说明的是,碱反应器d和脱碱塔e可以设置在脱盐塔b与脱高沸塔c之间、脱水塔a与脱盐塔b之间(在该情况下,脱盐塔可以兼作脱碱塔)、或者脱水塔a之前。此外,也可以不设置碱反应器d和脱碱塔e,而通过将碱装入脱高沸塔装料管线、或装入脱水塔装料管线、或者加入到氢化后的反应液[之后,装入脱醇塔(脱低沸塔)]来进行碱处理。

[0101]

作为制品蒸馏塔f,例如可以使用多孔板塔、泡罩塔等,但更优选填充有sulzer packings、mellapak(都是住友重机械工业(株)的商品名)等的压力损失低的填充塔。其原因在于,1,3-丁二醇、微量地含有的杂质在高温(例如150℃以上)下热分解而生成作为着色成分的低沸点物,因此使蒸馏温度降低。此外,1,3-丁二醇的热过程(停留时间)长的情况下也同样地产生影响。因此,所采用的再沸器优选为工艺侧流体的停留时间较短的,例如,优选自然降膜蒸发器、强制搅拌型薄膜蒸发器等薄膜蒸发器。

[0102]

就制品蒸馏塔f而言,在装料液中的低沸点物浓度例如为5重量%以下的情况下等,其理论层数例如为1~100层,优选为2~90层、3~80层、4~70层、5~60层、8~50层或10~40层,进一步优选为15~30层。装料液的供给位置为从塔顶部向下方、塔的高度的例如10%~90%、优选20%~80%、更优选30%~70%、进一步优选40%~60%的位置。在制品蒸馏塔f中的蒸馏中,塔顶部的压力(绝对压力)例如为20kpa以下,优选为0.1~10kpa,更优选为0.3~8kpa,进一步优选为0.5~5kpa。制品蒸馏塔f中的回流比例如为0.05~500,优选为0.1~300,更优选为0.2~200,进一步优选为0.5~100、1~50、2~40或3~30,特别优选为4~25。

[0103]

在图1中,关于向制品蒸馏塔f装料,将利用冷凝器e-1将脱碱塔e的塔顶蒸汽(vapor)冷凝后的液体进料,也可以将来自脱碱塔e的塔顶蒸汽直接向制品蒸馏塔f进料。在制品蒸馏塔f中,从塔顶部馏出低沸点物等杂质,作为制品的1,3-丁二醇从制品蒸馏塔f的塔底部得到(相当于“y”)。

[0104]

如此,根据本公开的制造方法,能以高回收率制造高沸点成分的含量非常少、干点低的高纯度的1,3-丁二醇。

[0105]

[1,3-丁二醇制品]

[0106]

本公开的1,3-丁二醇制品可以通过上述本公开的制造方法得到。本公开的1,3-丁二醇制品的干点为209℃以下,且在下述条件的气相色谱法分析(gc分析)中,1,3-丁二醇的

峰的面积率高于98.5%,保留时间比1,3-丁二醇的峰长的峰的总面积率低于1.2%。

[0107]

(气相色谱法分析的条件)

[0108]

分析柱:固定相为二甲基聚硅氧烷的柱(膜厚1.0μm

×

长度30m

×

内径0.25mm)。

[0109]

升温条件:以5℃/分钟从80℃升温至120℃后,以2℃/分钟升温至160℃并保持2分钟。进而,以10℃/分钟升温至230℃,在230℃下保持18分钟。

[0110]

试样导入温度:250℃。

[0111]

载气:氦。

[0112]

柱的气流量:1ml/分钟。

[0113]

检测器和检测温度:氢火焰离子化检测器(fid),280℃。

[0114]

上述1,3-丁二醇的峰的面积率优选为98.6%以上、98.7%以上、98.8%以上、98.9%以上、99%以上、99.1%以上、99.2%以上或99.3%以上,更优选为99.4%以上,进一步优选为99.5%以上或99.6%以上,特别优选为99.7%以上。

[0115]

保留时间比所述1,3-丁二醇的峰长的峰的总面积率优选为1.1%以下、1%以下、0.9%以下、0.8%以下、0.7%以下或0.6%以下,更优选为0.5%以下,进一步优选为0.4%以下、0.3%以下、0.2%以下、0.1%以下或0.05%以下,特别优选为0.03%以下。

[0116]

需要说明的是,在本公开中,峰的“面积率”是指,谱图中出现的、特定的峰的面积相对于全部峰的面积之和的比例(面积%)。此外,全部峰是指,例如,将1,3-丁二醇的峰的相对保留时间设为1.0时,继续分析直到相对保留时间为7.8而停止的情况下所出现的全部峰。

[0117]

通过使上述1,3-丁二醇的峰的面积率、保留时间比所述1,3-丁二醇的峰长的峰的总面积率为上述范围,可提供高纯度且高品质的1,3-丁二醇制品。

[0118]

[保湿剂和化妆料]

[0119]

本公开的保湿剂包含上述的1,3-丁二醇制品。因此,保湿性能优异。本公开的保湿剂也可以包含除了上述的1,3-丁二醇制品以外的成分,例如,除了上述的1,3-丁二醇制品以外的保湿剂成分等。在本公开的保湿剂中,上述的1,3-丁二醇制品的含量例如为10重量%以上,优选为30重量%以上,更优选为50重量%以上,进一步优选为80重量%以上,特别优选为90重量%以上,也可以仅由上述的1,3-丁二醇制品构成。

[0120]

本公开的化妆料包含上述的保湿剂。根据化妆品的种类、形态,本公开的化妆料中的上述1,3-丁二醇制品的配合量只要是能发挥保湿性能的量即可。本公开的化妆料中的上述1,3-丁二醇制品的配合量例如为0.01~40重量%,优选为0.1~30重量%,更优选为0.2~20重量%,进一步优选为0.5~15重量%,特别优选为1~10重量%。

[0121]

本公开的化妆料除了上述1,3-丁二醇制品以外,也可以包含例如:其他保湿剂;植物油、烃油、高级脂肪酸、高级醇、有机硅等油剂;阴离子表面活性剂、阳离子表面活性剂、两性表面活性剂、非离子表面活性剂等表面活性剂;防腐剂、螯合剂、增粘剂、粉体、紫外线吸收剂、紫外线屏蔽剂、香料、ph调节剂;维生素剂、皮肤活化剂、血液循环促进剂、美白剂、抗菌剂、抗炎症剂等药效成分、生理活性成分等。

[0122]

本公开的化妆料能制成:化妆水、乳液、乳霜、啫喱、面膜膏(pack)、面膜、等皮肤化妆料;洗发剂、护发素、育发剂等头发化妆料。此外,也可以制成防晒化妆料、彩妆化妆料等。此外,也能制成配合有医疗用成分的医药品、准药品。

[0123]

本公开的化妆料能通过利用其自身公知的方法来制造。

[0124]

需要说明的是,本说明书所公开的各种方案可以与本说明书所公开的其他任何特征组合。此外,各实施方式中的各构成和各构成的组合等是一个例子,可以在不脱离本公开的主旨的范围内适当地进行构成的附加、省略以及其他的变更。本公开不由实施方式限定,仅由权利要求书限定。

[0125]

实施例

[0126]

以下,通过实施例对本公开更具体地进行说明,但本公开不由这些实施例限定。需要说明的是,实施例中使用的“份”,只要没有特别的说明就是指“重量份”。气相色谱法分析(gc分析)、初沸点的测定通过后述的方法进行。

[0127]

[实施例1]

[0128]

使用图1对1,3-丁二醇的制造方法进行说明。

[0129]

相对于作为原料的含30重量%的水的丁醇醛溶液100份(丁醇醛70份与水30份的混合溶液),向液相氢还原用反应器中装入氢10份,加入作为催化剂的雷尼镍15份,将该反应器保持在120℃、10mpa(表压)中,进行液相氢还原。反应后的液体分离了催化剂后,利用苛性钠中和,去除醇类而得到了相比1,3-丁二醇含有高沸点物的粗1,3-丁二醇(1)。

[0130]

需要说明的是,用作原料的含30重量%的水的丁醇醛溶液通过将乙醛和水在100重量ppm的naoh存在下以30℃、停留时间10小时进行搅拌,使乙醛二聚化来制造[乙醛聚合工序(乙醛的醇醛缩合工序)]。

[0131]

将粗1,3-丁二醇(1)(相当于图1中的“x-1”)装入脱水塔a。在脱水塔a中,相对于装料液量100份,从塔顶部抽出水,作为回流水加入淡水15份,将塔顶压力设为7kpa(绝对压力),从塔底部得到了水为1重量%、在后述的gc分析中保留时间(retention time;rt)比1,3-丁二醇短的杂质峰的总面积率为1.8%的粗1,3-丁二醇(2)。需要说明的是,从塔顶部抽出的水被排出了(相当于图1中的“x-2”)。

[0132]

接着,将粗1,3-丁二醇(2)装入脱盐塔b。在脱盐塔b中,盐、高沸点物以及1,3-丁二醇的一部分从塔底部作为蒸发残渣排出(相当于图1中的“x-3”)。蒸发残渣的排出量相对于装料液量100份为5份。另一方面,从塔顶部得到了包含1,3-丁二醇、低沸点物、以及高沸点物的一部分的粗1,3-丁二醇(3)。对所述粗1,3-丁二醇(3)进行gc分析,其结果是,保留时间比1,3-丁二醇长的杂质峰的总面积率为3%,1,3-丁二醇的峰的面积率为95%。

[0133]

接着,将粗1,3-丁二醇(3)装入脱高沸塔c。在脱高沸塔c中,在塔顶压力5kpa(绝对压力)的条件下进行蒸馏,从塔底部排出高沸点物和1,3-丁二醇的一部分(相当于图1中的“x-4”)。塔底排出量相对于装料液量100份为20份,排出物直接焚烧。另一方面,在塔顶部,以回流比(回流量/馏出量)0.05的形式得到了包含低沸点物的粗1,3-丁二醇(4)80份作为馏出液。

[0134]

接着,将粗1,3-丁二醇(4)装入碱反应器d中。此时,以苛性钠相对于装料液的浓度成为0.1重量%的方式,添加20重量%苛性钠水溶液。将碱反应器d中的反应温度维持在120℃,以停留时间20分钟进行反应。

[0135]

接着,将从碱反应器d离开的反应粗液装入脱碱塔e。在脱碱塔e中,从塔底部排出苛性钠、高沸点物以及1,3-丁二醇的一部分(相对于图1中的“x-5”)。塔底排出量相对于装料液量100份为5份。另一方面,从塔顶部得到了包含1,3-丁二醇和低沸点物的粗1,3-丁二

醇(5)95份。

[0136]

接着,将粗1,3-丁二醇(5)装入到制品蒸馏塔f。在制品蒸馏塔f中,相对于装料液量100份,从塔顶部馏出低沸点物和1,3-丁二醇的一部分20份(相当于图1中的“x-6”),全部的量排出到体系外。以此时的回流比(回流量/馏出量)为1进行运转,从塔底部得到了1,3-丁二醇制品80份(相当于图1中的“y”)。

[0137]

对上述的1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.9℃,保留时间(retention time;rt)比1,3-丁二醇长的杂质峰的总面积率为0.6%,1,3-丁二醇的峰的面积率为99.1%。此外,脱高沸塔c中的1,3-丁二醇回收率为83%。

[0138]

[实施例2]

[0139]

将来自脱高沸塔c的塔顶的馏出量变更为85份,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为209.0℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.7%,1,3-丁二醇的峰的面积率为99.0%。此外,脱高沸塔c中的1,3-丁二醇回收率为88%。

[0140]

[实施例3]

[0141]

将脱高沸塔c的回流比变更为0.2,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.7℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.2%,1,3-丁二醇的峰的面积率为99.5%。此外,脱高沸塔c中的1,3-丁二醇回收率为84%。

[0142]

[实施例4]

[0143]

将脱高沸塔c的回流比变更为0.6,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.6℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.05%,1,3-丁二醇的峰的面积率为99.7%。此外,脱高沸塔c中的1,3-丁二醇回收率为84%。

[0144]

[实施例5]

[0145]

将脱高沸塔c的回流比变更为0.6,将来自塔顶的馏出量变更为90份,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.7℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.2%,1,3-丁二醇的峰的面积率为99.5%。此外,脱高沸塔c中的1,3-丁二醇回收率为94%。

[0146]

[实施例6]

[0147]

将脱高沸塔c的回流比变更为1,将来自塔顶的馏出量变更为90份,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.6℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.1%,1,3-丁二醇的峰的面积率为99.6%。此外,脱高沸塔c中的1,3-丁二醇回收率为94%。

[0148]

[实施例7]

[0149]

将来自脱高沸塔c的塔顶的馏出量设为90份,将脱高沸塔c的残余液10份中的5份废弃,将5份循环利用于丁醇醛类制造工序(乙醛的醇醛缩合工序),并且将脱高沸塔c的回流比设为1,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制

品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.7℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.2%,1,3-丁二醇的峰的面积率为99.5%。此外,脱高沸塔c中的1,3-丁二醇回收率为99%以上。

[0150]

[实施例8]

[0151]

将来自脱高沸塔c的塔顶的馏出量设为90份,将脱高沸塔c的残余液10份中的5份废弃,将5份循环利用于丁醇醛类制造工序,并且将脱高沸塔c的回流比设为10,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.7℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.1%,1,3-丁二醇的峰的面积率为99.6%。此外,脱高沸塔c中的1,3-丁二醇回收率为99%以上。

[0152]

[实施例9]

[0153]

将来自脱高沸塔c的塔顶的馏出量设为90份,将脱高沸塔c的残余液废弃5份,进而将5份残余液循环利用于丁醇醛类制造工序,此外将回流比设为20,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.6℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.08%,1,3-丁二醇的峰的面积率为99.6%。此外,脱高沸塔c中的1,3-丁二醇回收率为99%以上。

[0154]

[实施例10]

[0155]

直至脱水工序为止,与实施例1同样地实施。

[0156]

将从脱水塔a的塔底部得到的粗1,3-丁二醇(2)装入脱盐塔b。在脱盐塔b中,盐、高沸点物以及1,3-丁二醇的一部分从塔底部作为蒸发残渣排出(相当于图1中的“x-3”)。蒸发残渣的排出量相对于装料液量100份为10份。另一方面,从塔顶部得到了包含1,3-丁二醇、低沸点物、以及高沸点物的一部分的粗1,3-丁二醇(3)。对所述粗1,3-丁二醇(3)进行gc分析,其结果是,保留时间比1,3-丁二醇长的杂质峰的总面积率为2%,1,3-丁二醇的峰的面积率为97%。

[0157]

接着,将粗1,3-丁二醇(3)装入脱高沸塔c。在脱高沸塔c中,从塔底部排出高沸点物和1,3-丁二醇的一部分(相当于图1中的“x-4”)。塔底排出量相对于装料液量100份为5份,排出物直接焚烧。另一方面,在塔顶部,以回流比(回流量/馏出量)0.02的形式得到了包含低沸点物的粗1,3-丁二醇(4)95份作为馏出液。

[0158]

使用该粗1,3-丁二醇(4),与实施例1同样地实施碱反应工序、脱碱工序以及制品蒸馏工序。对从制品蒸馏塔的塔底部得到的1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.9℃,保留时间(retention time;rt)比1,3-丁二醇长的杂质峰的总面积率为0.5%,1,3-丁二醇的峰的面积率为99.2%。此外,脱高沸塔c中的1,3-丁二醇回收率为97%。

[0159]

[实施例11]

[0160]

将脱高沸塔c的回流比设为0.05,除此以外,通过与实施例10同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.7℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.3%,1,3-丁二醇的峰的面积率为99.4%。此外,脱高沸塔c中的1,3-丁二醇回收率为97%。

[0161]

[实施例12]

[0162]

将脱高沸塔c的回流比设为1,除此以外,通过与实施例10同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.4℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.03%,1,3-丁二醇的峰的面积率为99.7%。此外,脱高沸塔c中的1,3-丁二醇回收率为97%。

[0163]

[实施例13]

[0164]

直至脱水工序为止,与实施例1同样地实施。

[0165]

将从脱水塔a的塔底部得到的粗1,3-丁二醇(2)装入脱盐塔b。在脱盐塔b中,盐、高沸点物以及1,3-丁二醇的一部分从塔底部作为蒸发残渣排出(相当于图1中的“x-3”)。蒸发残渣的排出量相对于装料液量100份为15份。另一方面,从塔顶部得到了包含1,3-丁二醇、低沸点物、以及高沸点物的一部分的粗1,3-丁二醇(3)。对所述粗1,3-丁二醇(3)进行gc分析,其结果是,保留时间比1,3-丁二醇长的杂质峰的总面积率为0.5%,1,3-丁二醇的峰的面积率为99%。

[0166]

接着,将粗1,3-丁二醇(3)装入脱高沸塔c。在脱高沸塔c中,从塔底部排出高沸点物和1,3-丁二醇的一部分(相当于图1中的“x-4”)。塔底排出量相对于装料液量100份为5份,排出物直接焚烧。另一方面,在塔顶部,以回流比(回流量/馏出量)0.02的形式得到了包含低沸点物的粗1,3-丁二醇(4)95份作为馏出液。

[0167]

使用该粗1,3-丁二醇(4),与实施例1同样地实施碱反应工序、脱碱工序以及制品蒸馏工序。对从制品蒸馏塔的塔底部得到的1,3-丁二醇制品进行干点和gc分析,其结果是,干点为208.6℃,保留时间(retention time;rt)比1,3-丁二醇长的杂质峰的总面积率为0.2%,1,3-丁二醇的峰的面积率为99.7%。此外,脱高沸塔c中的1,3-丁二醇回收率为95%。

[0168]

[比较例1]

[0169]

将脱高沸塔c的回流比变更为0.01,将制品塔的回流比变更为0.1,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为210.0℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为1.4%,1,3-丁二醇的峰的面积率为98.3%。此外,脱高沸塔c中的1,3-丁二醇回收率为83%。

[0170]

[比较例2]

[0171]

将脱高沸塔c的回流比变更为0.02,将制品塔的回流比变更为0.1,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为209.8℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为1.2%,1,3-丁二醇的峰的面积率为98.6%。此外,脱高沸塔c中的1,3-丁二醇回收率为83%。

[0172]

[参考例1]

[0173]

将脱高沸塔c的回流比设为0.02,将制品塔的回流比设为0.1,将来自脱高沸塔c的塔顶的馏出量设为70份,除此以外,通过与实施例1同样的方法,从制品塔f塔底部得到了1,3-丁二醇制品。对该1,3-丁二醇制品进行干点和gc分析,其结果是,干点为209.0℃,保留时间比1,3-丁二醇长的杂质峰的总面积%为0.7%,1,3-丁二醇的峰的面积率为99.0%。此

外,脱高沸塔c中的1,3-丁二醇回收率为73%。

[0174]

[气相色谱法分析]

[0175]

在以下的条件下进行了作为对象的1,3-丁二醇制品的气相色谱法分析。将实施例10中的1,3-丁二醇制品的气相色谱法分析的谱图示于图2。此外,将比较例2中的1,3-丁二醇制品的气相色谱法分析的谱图示于图3。

[0176]

(气相色谱法分析的条件)

[0177]

分析装置:岛津gc2010。

[0178]

分析柱:固定相为二甲基聚硅氧烷的柱(膜厚1.0μm

×

长度30m

×

内径0.25mm)(“agilent j&w gc柱-db-1”,agilent technologies株式会社制)。

[0179]

升温条件:以5℃/分钟从80℃升温至120℃后,以2℃/分钟升温至160℃并保持2分钟。进而,以10℃/分钟升温至230℃,在230℃下保持18分钟。

[0180]

试样导入和温度:狭缝式(split)试样导入法,250℃。

[0181]

狭缝的气流量和载气:23ml/分钟,氦。

[0182]

柱的气流量和载气:1ml/分钟,氦。

[0183]

检测器和温度:氢火焰离子化检测器(fid),280℃。

[0184]

注入试样:0.2μl的80重量%1,3-丁二醇制品水溶液。

[0185]

[干点的测定]

[0186]

按照jis k2254“石油制品-蒸馏试验方法”的常压蒸馏试验方法所规定的试验方法进行。

[0187]

[结果的考察]

[0188]

将上述比较例、参考例以及实施例的结果示于表1。

[0189]

[表1]

[0190][0191]

*回流比=脱高沸塔回流量/脱高沸塔馏出量

[0192]

**实施例7~9的()内为体系外排出量

[0193]

[表2]

[0194][0195]

*回流比=脱高沸塔回流量/脱高沸塔馏出量

[0196]

**实施例7~9的()内为体系外排出量

[0197]

根据比较例1、2,在向脱高沸塔c的装料液中的1,3bg纯度为95gc面积%的情况下,相对于向脱高沸塔c的装料液量100份,馏出量为20份时,即使回流比为0.02,高沸点物去除效果也低,制品干点不会成为能够满足的值。如参考例1所示,相对于向脱高沸塔c的装料液量100份,将馏出量设为30份时,虽然满足回流比0.02且干点209℃以下,但脱高沸塔c中的1,3bg回收率非常差,为73%,因此在经济上不利。

[0198]

根据比较例1、2和实施例1、3、4可知,使脱高沸塔的回流比上升为0.05以上时,能够在脱高沸塔c中进一步浓缩去除高沸杂质,制品的gc纯度提高,制品的干点成为标准值(准药品原料标准)以下的209℃以下。

[0199]

根据实施例1和2、以及实施例4~6可知,通过减少脱高沸塔c的残余率(残余馏分率),能提高1,3bg的回收率。但是,若使残余率降低,则能够去除的高沸杂质减少,制品中的高沸杂质增加,干点降低,因此需要将制品干点调整为209℃以下。

[0200]

根据实施例6、7,将脱高沸塔c的残余液的一部分循环利用于乙醛聚合工序(利用乙醛的二聚化的丁醇醛的生成工序)时,高沸杂质被分解和/或去除,因此1,3bg的回收率大幅提高,另一方面,能将制品纯度的降低和干点的上升抑制为最低限度。

[0201]

可知在实施例7~9中,即使使脱高沸塔c的回流比增加至某固定值以上,制品品质的提高也达到极限。根据比较例2、参考例1和实施例10、13,若增加脱高沸塔c的残余抽出量、或者向脱高沸塔c的装料液的1,3bg纯度上升,则即使回流比减小一定程度,1,3bg制品的品质也充分提高。根据实施例10~12,通过增加脱高沸塔c回流比,1,3bg制品的品质(纯度、干点等)提高。

[0202]

可知实施例13是脱高沸塔装料液中的1,3bg浓度比实施例1、10更高的实例,但在1,3bg浓度高、高沸杂质浓度低的情况下,即使是微小的脱高沸塔回流比也能得到良好的制品。

[0203]

需要说明的是,在通过现有的方法得到的1,3-丁二醇制品中,没有干点为209℃以下、且1,3-丁二醇的纯度(gc面积%)高于98.5%、高沸点物的含量(gc面积%)低于1.2%这样的高品质的制品。

[0204]

作为以上的总结,以下附记本公开的构成及其变化。

[0205]

[1]一种1,3-丁二醇的制造方法,其是从包含1,3-丁二醇的反应粗液得到纯化1,3-丁二醇的1,3-丁二醇的制造方法,所述制造方法具有通过蒸馏去除水的脱水工序、通过蒸馏去除高沸点成分的脱高沸工序、以及用于得到纯化1,3-丁二醇的制品蒸馏工序,在所述脱高沸工序中使用的脱高沸塔中,将包含1,3-丁二醇的装料液在该装料液中的1,3-丁二醇的浓度为95%以下的情况下回流比超过0.02(或0.025以上、0.05以上、0.1以上、0.2以上、0.3以上、0.4以上、0.5以上、0.6以上、0.7以上、0.8以上、0.9以上、1以上、1.2以上、1.5以上、2以上、3以上、4以上、5以上、10以上、或者20以上)、该装料液中的1,3-丁二醇的浓度高于95%的情况下回流比超过0.01(或0.015以上、0.05以上、0.1以上、0.2以上、0.3以上、0.4以上、0.5以上、0.6以上、0.7以上、0.8以上、0.9以上、1以上、1.2以上、1.5以上、2以上、3以上、4以上、5以上、10以上、或者20以上)的条件下进行蒸馏,从装料层的上方馏出纯度进一步提高的1,3-丁二醇,从装料层的下方抽出高沸点成分被浓缩的液体。

[0206]

[2]根据所述[1]所述的1,3-丁二醇的制造方法,其中,所述回流比的上限为100

(或50)。

[0207]

[3]根据所述[1]或[2]所述的1,3-丁二醇的制造方法,其中,所述包含1,3-丁二醇的反应粗液为通过丁醇醛类的氢还原得到的反应粗液(或通过1,3-环氧丁烷的水解得到的反应粗液、通过赤藓糖醇的选择性氢化分解得到的反应粗液、通过对丁二烯的选择性水加成得到的反应粗液、通过正丁醛-3-酮的氢化得到的反应粗液、通过1-丁醇-3-酮的氢化得到的反应粗液、通过3-羟基-1-丁酸的氢化得到的反应粗液、通过β-丁内酯的氢化得到的反应粗液、或通过二乙烯酮的氢化得到的反应粗液)。

[0208]

[4]根据所述[3]所述的1,3-丁二醇的制造方法,其中,在所述丁醇醛类的还原(氢化)中用作原料的丁醇醛类为丁醇醛、作为其环化二聚物的二聚间羟丁醛、作为乙醛的环状三聚物的2,6-二甲基-1,3-二噁烷-4-醇、以及它们的混合物中的任意种。

[0209]

[5]根据所述[4]所述的1,3-丁二醇的制造方法,其中,所述丁醇醛类是通过在碱性催化剂的存在下的乙醛的醇醛缩合反应得到的,或者是通过2,6-二甲基-1,3-二噁烷-4-醇的热分解得到的。

[0210]

[6]根据所述[3]~[5]中任一项所述的1,3-丁二醇的制造方法,其中,利用酸中和包含所述丁醇醛类的反应粗液,用于制造1,3-丁二醇。

[0211]

[7]根据所述[3]~[6]中任一项所述的1,3-丁二醇的制造方法,其中,对包含所述丁醇醛类的反应粗液实施简单蒸发、蒸馏或氢化,去除醛后,实施氢化工序。

[0212]

[8]根据所述[3]~[7]中任一项所述的1,3-丁二醇的制造方法,其中,在所述丁醇醛类的还原(氢化)中用作原料的丁醇醛类的含量为30重量%以上(例如30~99重量%)(或40重量%以上(例如40~98重量%)、50重量%以上(例如50~97重量%)、60重量%以上(例如60~95重量%)、65~90重量%、70~90重量%、或者75~90重量%)。

[0213]

[9]根据所述[3]~[8]中任一项所述的1,3-丁二醇的制造方法,其中,所述丁醇醛类的还原(氢化)的原料含水,该水的含量为2重量%以上(或5重量%以上、10重量%以上、或者15重量%以上),该水的含量的上限值为90重量%(或80重量%、70重量%、60重量%、50重量%、40重量%、30重量%或20重量%。

[0214]

[10]根据所述[3]~[9]中任一项所述的1,3-丁二醇的制造方法,其中,所述丁醇醛类的还原(氢化)的氢化催化剂的量相对于氢化原料100重量份为1~30重量份(或4~25重量份、8~20重量份、或者12~18重量份)。

[0215]

[11]根据所述[3]~[10]中任一项所述的1,3-丁二醇的制造方法,其中,用于所述丁醇醛类的还原(氢化)反应的氢量相对于氢化原料100重量份为0.5~40重量份(或1~30重量份、4~20重量份、或者8~12重量份)。

[0216]

[12]根据所述[3]~[11]中任一项所述的1,3-丁二醇的制造方法,其中,所述丁醇醛类的还原(氢化)反应中的反应体系内的压力(总压;表压)为9~70mpa(或10~40mpa)。

[0217]

[13]根据所述[3]~[12]中任一项所述的1,3-丁二醇的制造方法,其中,所述丁醇醛类的还原(氢化)反应中的反应体系内的氢压(氢的分压)为7~60mpa(或10~30mpa)。

[0218]

[14]根据所述[3]~[13]中任一项所述的1,3-丁二醇的制造方法,其中,所述丁醇醛类的还原(氢化)反应中的反应温度为40~150℃(或50~140℃、或者60~130℃)。

[0219]

[15]根据所述[4]~[14]中任一项所述的1,3-丁二醇的制造方法,其中,所述丁醇醛类的还原(氢化)反应中的反应时间(停留时间)为10~500分钟(或20~400分钟、30~300

分钟、50~280分钟、或者80~250分钟)。

[0220]

[16]根据所述[1]~[15]中任一项所述的1,3-丁二醇的制造方法,还包括:去除包含所述1,3-丁二醇的工艺流中的包含醇的低沸物的脱醇工序。

[0221]

[17]根据所述[1]~[16]中任一项所述的1,3-丁二醇的制造方法,还包括:去除包含所述1,3-丁二醇的工艺流中的盐的脱盐工序。

[0222]

[18]根据所述[17]所述的1,3-丁二醇的制造方法,其中,所述脱盐工序中的残余率(%)[(脱盐塔残余量(份)/脱盐塔装料量(份))

·

100]为0.1~40重量%(或1~35重量%、2~30重量%、3~25重量%、5~20重量%、或者7~15重量%)。

[0223]

[19]根据所述[1]~[18]中任一项所述的1,3-丁二醇的制造方法,其中,所述脱高沸塔为填充塔(或多孔板塔、或者泡罩塔),所采用的再沸器为自然降膜蒸发器或强制搅拌型薄膜蒸发器。

[0224]

[20]根据所述[1]~[19]中任一项所述的1,3-丁二醇的制造方法,其中,使所述脱高沸塔的回流比高于0.02。

[0225]

[21]根据所述[1]~[20]中任一项所述的1,3-丁二醇的制造方法,其中,向所述脱高沸塔的装料液中的1,3-丁二醇的浓度为95%以上(或96%以上、97%以上、98%以上、或者99%以上)。

[0226]

[22]根据所述[1]~[21]中任一项所述的1,3-丁二醇的制造方法,其中,向所述脱高沸塔的装料液中的高沸点成分的含量为4%以下(或3%以下、2%以下、1%以下、0.5%以下、0.4%以下、0.3%以下、或者0.2%以下)。

[0227]

[23]根据所述[1]~[22]中任一项所述的1,3-丁二醇的制造方法,其中,向所述脱高沸塔的装料液中的高沸点成分的含量为0.1%以下(或0.05%以下、或者0.01%以下)。

[0228]

[24]根据所述[1]~[23]中任一项所述的1,3-丁二醇的制造方法,其中,将所述脱高沸塔中的残余率设为小于30重量%(或25重量%以下、20重量%以下、15重量%以下、10重量%以下、7重量%以下、5重量%以下、4重量%以下、3重量%以下、2重量%以下、或者1重量%以下)。

[0229]

[25]根据所述[1]~[24]中任一项所述的1,3-丁二醇的制造方法,其中,将所述脱高沸塔中的残余率设为0.01重量%以上(或0.1重量%以上、0.5重量%以上、1重量%以上、2重量%以上、3重量%以上、4重量%以上、5重量%以上、6重量%以上、7重量%以上、8重量%以上、9重量%以上、10重量%以上、15重量%以上、或者20重量%以上)。

[0230]

[26]根据所述[1]~[25]中任一项所述的1,3-丁二醇的制造方法,其中,所述脱高沸塔的理论层数为1~100层(或2~90层、3~80层、4~70层、5~60层、8~50层、10~40层、或者15~30层)。

[0231]

[27]根据所述[1]~[26]中任一项所述的1,3-丁二醇的制造方法,其中,所述装料液的供给位置为从所述脱高沸塔的塔顶部向下方、塔的高度的10%~90%(或20%~80%、30%~70%、或者40%~60%)的位置。

[0232]

[28]根据所述[1]~[27]中任一项所述的1,3-丁二醇的制造方法,其中,在所述脱高沸塔中的蒸馏中,塔顶部的压力(绝对压力)为0.01~50kpa(或0.1~30kpa、0.3~20kpa、或者0.5~10kpa)。

[0233]

[29]根据所述[1]~[28]中任一项所述的1,3-丁二醇的制造方法,其中,使所述脱

高沸塔的残余液的至少一部分循环利用于脱高沸工序之前的工序。

[0234]

[30]根据所述[29]所述的1,3-丁二醇的制造方法,其中,所述脱高沸工序之前的工序为乙醛聚合工序(或反应工序(氢化工序)、脱醇工序(脱低沸工序)、脱水工序、或者脱盐工序)。

[0235]

[31]根据所述[29]或[30]所述的1,3-丁二醇的制造方法,其中,所述脱高沸塔的残余液的向所述脱高沸工序之前的工序的循环利用量在脱高沸塔中的残余量以下的范围内,相对于向脱高沸塔的装料量为小于30重量%(或25重量%以下、20重量%以下、15重量%以下、10重量%以下、7重量%以下、5重量%以下、4重量%以下、3重量%以下、2重量%以下、或者1重量%以下)。

[0236]

[32]根据所述[29]~[31]中任一项所述的1,3-丁二醇的制造方法,其中,所述脱高沸塔的残余液的向所述脱高沸工序之前的工序的循环利用量在脱高沸塔中的残余量以下的范围内,相对于向脱高沸塔的装料量为0.01重量%以上(或0.1重量%以上、2重量%以上、3重量%以上、4重量%以上、5重量%以上、7重量%以上、10重量%以上、或者20重量%以上)。

[0237]

[33]根据所述[1]~[32]中任一项所述的1,3-丁二醇的制造方法,还包括:利用碱对包含所述1,3-丁二醇的工艺流进行处理的碱处理工序。

[0238]

[34]根据所述[33]所述的1,3-丁二醇的制造方法,其中,在所述碱处理中添加的碱的添加量相对于实施所述碱处理的粗1,3-丁二醇流为0.05~10重量%(或0.1~1.0重量%)。

[0239]

[35]根据所述[34]所述的1,3-丁二醇的制造方法,其中,所述碱处理中添加的碱为碱金属化合物。

[0240]

[36]根据所述[35]所述的1,3-丁二醇的制造方法,其中,所述碱金属化合物为氢氧化钠(或氢氧化钾、碳酸(氢)钠或者碳酸(氢)钾)。

[0241]

[37]根据所述[33]~[36]中任一项所述的1,3-丁二醇的制造方法,其中,所述碱处理的反应温度为90~140℃(或110~130℃),反应停留时间为5~120分钟(或10~30分钟)。

[0242]

[38]根据所述[33]~[37]中任一项所述的1,3-丁二醇的制造方法,其中,在用于所述碱处理的蒸发器中,塔顶部在绝对压力20kpa以下(或绝对压力0.5~10kpa)的减压下以90~120℃进行蒸发。

[0243]

[39]根据所述[1]~[38]中任一项所述的1,3-丁二醇的制造方法,其中,在所述制品蒸馏工序中使用的制品蒸馏塔为填充塔(或多孔板塔、或者泡罩塔),所采用的再沸器为自然降膜蒸发器或强制搅拌型薄膜蒸发器。

[0244]

[40]根据所述[39]所述的1,3-丁二醇的制造方法,其中,所述制品蒸馏塔的理论层数在装料液中的低沸点物浓度例如为5重量%以下的情况下为1~100层(或2~90层、3~80层、4~70层、5~60层、8~50层、10~40层、或者15~30层)。

[0245]

[41]根据所述[39]或[40]所述的1,3-丁二醇的制造方法,其中,所述制品蒸馏塔的装料液的供给位置从塔顶部向下方、塔的高度的10%~90%(或20%~80%、30%~70%、或者40%~60%)的位置,塔顶部的压力(绝对压力)为20kpa以下(或0.1~10kpa、0.3~8kpa、或者0.5~5kpa)。

[0246]

[42]根据所述[39]~[41]中任一项所述的1,3-丁二醇的制造方法,其中,所述制品蒸馏塔中的回流比为0.05~500(或0.1~300、0.2~200、0.5~100、1~50、2~40、3~30、或者4~25)。

[0247]

[43]一种1,3-丁二醇制品,其干点为209℃以下,且在下述条件的气相色谱法分析中,1,3-丁二醇的峰的面积率高于98.5%(或为98.6%以上、98.7%以上、98.8%以上、98.9%以上、99%以上、99.1%以上、99.2%以上、99.3%、99.4%以上、99.5%以上、99.6%以上、或者99.7%以上),保留时间比1,3-丁二醇的峰长的峰的总面积率低于1.2%(或为1.1%以下、1%以下、0.9%以下、0.8%以下、0.7%以下、0.6%以下、0.5%以下、0.4%以下、0.3%以下、0.2%以下、0.1%以下、0.05%以下、或者0.03%以下)。

[0248]

(气相色谱法分析的条件)

[0249]

分析柱:固定相为二甲基聚硅氧烷的柱(膜厚1.0μm

×

长度30m

×

内径0.25mm)。

[0250]

升温条件:以5℃/分钟从80℃升温至120℃后,以2℃/分钟升温至160℃并保持2分钟。进而,以10℃/分钟升温至230℃,在230℃下保持18分钟。

[0251]

试样导入温度:250℃。

[0252]

载气:氦。

[0253]

柱的气流量:1ml/分钟。

[0254]

检测器和检测温度:氢火焰离子化检测器(fid),280℃。

[0255]

[44]根据所述[43]所述的1,3-丁二醇制品,其中,所述1,3-丁二醇的峰的面积率为99.0%以上。

[0256]

[45]根据所述[43]或[44]所述的1,3-丁二醇制品,其中,保留时间比所述1,3-丁二醇的峰长的峰的总面积率为0.6%以下。

[0257]

[46]一种保湿剂,其包含所述[43]~[45]中任一项所述的1,3-丁二醇制品。

[0258]

[47]一种化妆料,其包含所述[46]所述的保湿剂。

[0259]

工业上的可利用性

[0260]

本公开的1,3-丁二醇制品能以高回收率制造高沸点成分的含量非常少、干点低的高纯度的1,3-丁二醇。该1,3-丁二醇制品具有优异的保湿性能,并且可以用作能够长时间保持高品质的保湿剂和化妆料的原料。

[0261]

附图标记说明

[0262]

a:脱水塔

[0263]

b:脱盐塔

[0264]

c:脱高沸点物蒸馏塔(脱高沸塔)

[0265]

d:碱反应器

[0266]

e:脱碱塔

[0267]

f:制品蒸馏塔

[0268]

a-1、b-1、c-1、e-1、f-1:冷凝器

[0269]

a-2、c-2、f-2:再沸器

[0270]

x-1:粗1,3-丁二醇

[0271]

x-2:水(排水)

[0272]

x-3:盐、高沸点物以及1,3-丁二醇的一部分

[0273]

x-4:高沸点物和1,3-丁二醇的一部分

[0274]

x-5:苛性钠、高沸点物以及1,3-丁二醇的一部分

[0275]

x-6:低沸点物和1,3-丁二醇的一部分

[0276]

y:1,3-丁二醇制品

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1