生物转化的过程控制的制作方法

生物转化的过程控制

1.本技术要求于2020年1月16日提交的美国临时申请号62/961,743的权益,其通过引用以其全文并入本文。

技术领域

2.提供一种用于包括一氧化碳的气态底物的生物转化的方法。更具体地,该方法包括控制气态底物的生物转化,其通过使用羧酸和/或羧酸盐的浓度来控制气态底物添加速率。

背景技术:

3.一氧化碳的生成发生自自然过程以及工业过程,包括诸如煤、石油和天然气的化石燃料的燃烧。部分由于工业过程的原因,向大气的碳排放持续增加。

4.发酵控制通常基于手动测量,并且基于这些测量的结果进行调整。这些手动过程在测量和调整之间具有一定量的延迟时间,其可导致较低效率的发酵。此外,使用更自动化的控制策略可提供更精确的控制,提供更快的反应时间以及减少人工成本。

5.鉴于所产生的大量一氧化碳(co),需要可以有效利用一氧化碳的细菌发酵系统。

技术实现要素:

6.一种方法包括在底物添加速率下将包含co的气态底物提供到生物反应器。被提供到生物反应器的产乙酸细菌在发酵液中发酵该气态底物。该方法包括测定发酵液中的am浓度,其中am是羧酸和羧酸盐的浓度。控制算法使用am来调整该气态底物添加速率。

附图说明

7.为了可以详细理解本公开的以上描述特征的方式,可通过参考实施方案对上文简述的本公开进行更详细的描述,其中一些实施方案在附图中示意。然而,应注意所述附图仅示出本公开的典型实施方案,且因此不应视为其范围的限制,因为本公开可允许其他等效的实施方案。

8.图1示意了一个生物反应器系统。

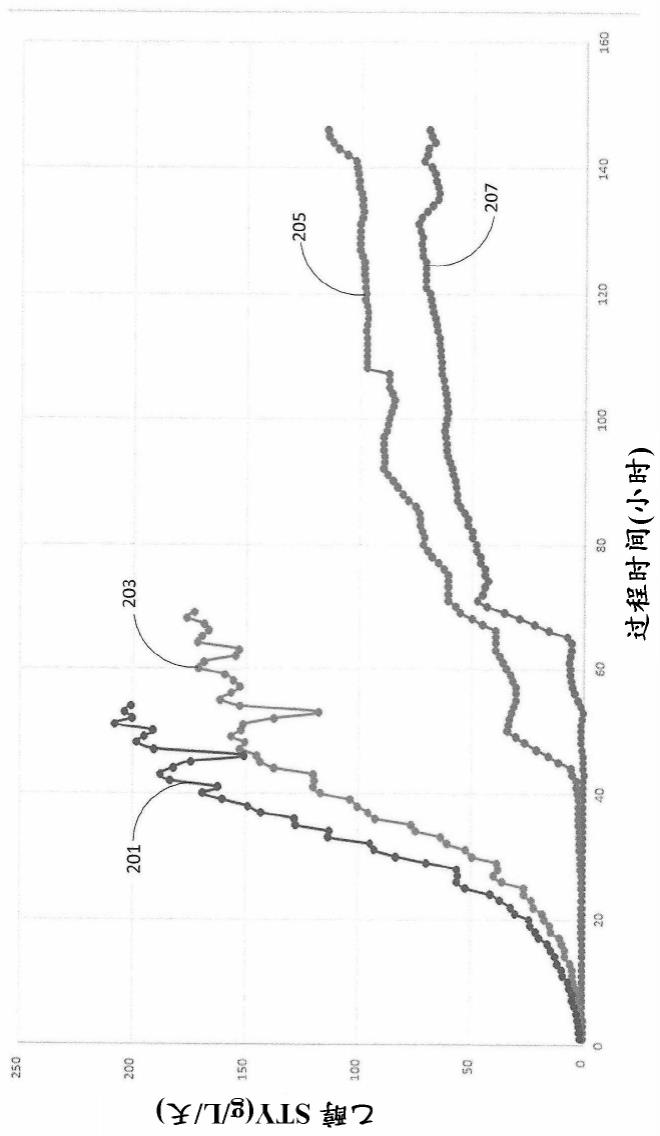

9.图2以图形方式比较了在自动控制方法中与非自动控制方法中的乙醇sty值。

10.图3以图形方式比较了在自动控制方法中与非自动控制方法中的细胞密度值。

11.图4是提供过程控制方法的总体概述的流程图。

12.图5是描述用于酸控制器的过程控制方法的流程图。

13.图6是描述用于酸控制器的过程控制方法的另一方面的流程图。

14.图7是描述用于气流控制器的过程控制方法的流程图。

15.图8是描述用于气流控制器的过程控制方法的另一方面的流程图。

具体实施方式

16.以下描述不应被视为限制性意义,而是仅出于描述示例性实施方案的一般原理的目的而进行。本公开的范围应参考权利要求而确定。

17.定义除非另有定义,本公开的整个此说明书所使用的以下术语定义如下,且可包括以下所限定的单数或复数形式的定义:修饰任何量的术语“大约”指在真实世界条件中,例如,在实验室中、在试验工厂中或在生产设施中所遭遇的量的变化。例如,混合物或数量中采用的成分的量或测量值当用“大约”修饰时,包括在生产工厂或实验室中的实验条件中测量所典型采用的变化和谨慎程度。例如,产物的组分的量当用“大约”修饰时,包括在工厂或实验室中在多个实验中批次之间的变化以及在该分析方法中固有的变化。无论是否用“大约”修饰,量包括这些量的等同的量。本文所述且用“大约”修饰的任何数量也可以如同该量未被“大约”修饰地在本公开中采用。

18.术语“发酵罐”包括由一个或多个容器和/或塔或管路配置组成的发酵装置/生物反应器,其包括间歇反应器、半间歇反应器、连续反应器、连续搅拌槽反应器(cstr)、鼓泡塔反应器、外循环环流反应器、内循环环流反应器、固定化细胞反应器(icr)、滴流床反应器(tbr)、移动床生物膜反应器(mbbr)、气升反应器、膜反应器诸如中空纤维膜生物反应器(hfmbr)、静态混合器、气升发酵罐或者适用于气-液接触的其它容器或其它装置。

19.术语“发酵”、“发酵过程”或“发酵反应”等等是旨在涵盖该过程的生长期和产物生物合成期二者。在一个方面,发酵指co转化成羧酸。在另一个方面,发酵指co转化成醇,在还一个方面,发酵指co转化成醇和羧酸。

20.术语“细胞密度”指每单位体积发酵液的微生物细胞质量,例如,克/升。

21.如本文所用,生产率以sty表示。在这方面,生产率sty(空时收率)可以醇sty表示,克乙醇/(升*天)。

22.如本文所用,“含氧含烃化合物(oxygenated hydrocarbonaceous compounds)”可包括含碳、h2和氧的化合物,例如乙醇和丁醇。

23.在一个方面,该系统可包括被配置成接收气态底物的一个或多个生物反应器。所述一个或多个生物反应器可包括发酵液,其包括产乙酸细菌和发酵培养基。发酵控制系统可包括配置成从该生物反应器分离发酵液样品的采样设备,以及配置成分析该分离样品的分析仪。该系统可包括控制器,其被配置成至少部分基于通过该分析仪测定的羧酸和羧酸盐的浓度来控制气态底物添加速率。

24.进一步的方面涉及包括非暂时性计算机可读介质的计算机程序产品,该非暂时性计算机可读介质具有在其上实施的计算机程序。这些计算机程序包括指令,用于使处理器进行执行本文所述的控制方法所需的步骤。这些方法包括接收被输入到控制器的信息,所述控制器被配置成控制气态底物添加速率。以这种方式接收和输入的信息包括从分析仪接收的信息,所述分析仪被配置成分析来自生物反应器的样品。

25.用于气态底物的转化的生物反应器系统所述方法可利用生物反应器系统,比如在均于2019年8月2日提交的美国序列号16/530,481和16/530,502、于2012年5月15日提交的美国序列号13/471,858、于2012年5月

15日提交并于2018年5月22日颁布为美国专利号 9,976,158的美国序列号 13/471,827以及于2012年5月16日提交并于2013年11月26日颁布为美国专利号8,592,19的美国序列号13/473,16(其全部通过引用并入本文)中描述的那些。

26.生物反应器系统的一个方面在图1中示出。该系统可包括生物反应器101,其适应于发酵通过气态底物添加管线103提供的气态底物。该系统允许废气通过废气排放管线105从生物反应器101排出。可从营养物供应罐107给生物反应器101提供营养物。

27.如图1中进一步示出,发酵液可通过发酵液抽出管线133从生物反应器101移除,并被供应至微过滤或超过滤115。来自微过滤或超过滤115的至少一部分细胞可通过细胞返回管线133返回到生物反应器101。渗透物可通过渗透物管线117从微过滤或超过滤115输送至蒸馏进料罐119,且然后到蒸馏塔121。蒸馏塔121提供蒸馏产物135以及水(蒸馏底残液)。水(蒸馏底残液)可通过水返回管线123返回到该生物反应器101。

28.在一个方面,可以通过酸控制装置125分析来自渗透物管线117的渗透物。该酸控制装置125可提供信号(显示为虚线信号线127)到气流控制器129。

29.气态底物气态底物可包括co。更具体地,气态底物可以是含有co的底物,或含有co的底物和含有co2的底物的组合。

30.含有co的底物:含有co的底物可包括任何包括co的气体。在这个方面,含有co的气体可包括合成气、工业气体和它们的混合物。在相关的方面,气态底物除了co还可包括氮气(n2)、二氧化碳(co2)、甲烷气体(ch4)、合成气和它们的组合。

31.合成气可从任何已知来源提供。在一个方面,合成气可源自碳质材料的气化。气化涉及生物质在受限的供氧下的部分燃烧。所得的气体可包括co和h2。在这个方面,合成气将含有至少大约10摩尔%co,在一方面,至少大约20摩尔%,在一方面,大约10至大约100摩尔%,在另一方面,大约20至大约100摩尔%co,在另一方面,大约30至大约90摩尔%co,在另一方面,大约40至大约80摩尔%co,以及在另一方面,大约50至大约70摩尔%co。合适的气化方法和设备的一些实例在全部于2011年4月6日提交的美国序列号61/516,667、61/516,704 和61/516,646中以及全部于2012年3月22日提交的美国序列号 13/427,144、13/427,193和13/427,247中提供,它们全部通过引用并入本文。

32.在另一个方面,该方法适用于支持由诸如含有大体积co的工业气体的气态底物来生产醇。在一些方面,含有co的气体衍生自含碳废弃物,例如,工业废气或来自其它废弃物的气化。因此,该方法代表用于捕捉否则会被排放到环境中的碳的有效方法。工业气体的实例包括在下列期间所产生的气体:铁类金属产品制造、非铁类产品制造、石油精炼过程、煤炭的气化、生物质的气化、电力生产、碳黑生产、氨生产、甲醇生产、焦炭制造和气体重整。

33.在另一个方面,h2可从工业废气或其它废弃物的气化供应。因此,该方法代表捕捉否则会被排放至环境中的h2的有效方法。工业气体的实例包括在下列期间产生的气体:铁类金属产品制造、非铁类产品制造、石油精炼工艺、煤炭的气化、生物质的气化、电力生产、碳黑生产、氨生产、甲醇生产和焦炭制造。h2的其他来源可包括例如h2o电解以及生物生成的h2。

34.取决于含有co的底物的组成,该含有co的底物可被直接提供到发酵方法或可被进一步改性成包括适当的h2与co摩尔比。在一个方面,被提供到发酵罐的含有co的底物具有

大约0.2或更多的h2与co摩尔比,在另一方面,大约0.25或更多,且在另一方面,大约0.5或更多。在另一方面,提供到发酵罐的含有co的底物可包括大约40摩尔百分比或更多的co+h2以及大约30摩尔百分比或更少的co,在另一方面,大约50摩尔百分比或更多的co+h2和大约35摩尔百分比或更少的co,以及在另一方面,大约80摩尔百分比或更多的co+h2和大约20摩尔百分比或更少的co。

35.在一个方面,含有co的底物包括co和h2。在这个方面,该含有co的底物将含有至少大约10摩尔%co,在一个方面,至少大约20摩尔%,在一个方面,大约10至大约100摩尔%,在另一方面,大约20至大约100摩尔%co,在另一方面,大约30至大约90摩尔%co,在另一方面,大约40至大约80摩尔%co,以及在另一方面,大约50至大约70摩尔%co。

36.在一个方面,气体分离器被配置成实质上分离至少一部分的气流,其中该部分包括一种或多种组分。例如,该气体分离器可将co2从包含以下组分的气流分离出:co、co2、h2,其中co2可被传送至co2存储器,且该气流的剩余部分(包含co和h2)可被传送至生物反应器。可利用本领域中已知的任何气体分离器。在这个方面,被提供到发酵罐的合成气将具有大约10摩尔%或更少的co2,在另一方面,大约1摩尔%或更少co2,以及在另一方面,大约0.1摩尔%或更少co2。

37.某些气流可包括高浓度的co和低浓度的h2。在一个方面,为了实现较高效率的醇生产和/或总碳捕捉,最优化该底物流的组成可能是所希望的。在另一方面,在底物流被传送到生物反应器之前,可增加该底物流中的h2浓度。

38.根据本公开的特定方面,来自两个或更多个来源的流可以被合并和/或共混以产生所想要的和/或最优化的底物流。例如,包含高浓度的co的流,例如来自钢厂转炉的排气可以和包含高浓度h2的流(例如来自钢厂焦炭炉的废气)合并。

39.取决于含有co的气态底物的组成,在将其引入发酵之前,对其进行处理以移除任何不想要的杂质也可能是所想要的,所述杂质例如粉尘颗粒以及化学杂质,例如氰化物、氧气。例如,可以使用已知方法过滤或洗涤该气态底物。

40.产乙酸细菌该方法包括在发酵生物反应器中利用产乙酸细菌进行发酵。可用的产乙酸细菌的实例包括梭菌属(genus clostridium)的那些,例如杨氏梭菌(clostridium ljungdahlii)的菌株,包括在wo 2000/68407、ep 117309、美国专利号5,173,429、5,593,886和6,368,819、wo 1998/00558和wo 2002/08438中描述的那些;自产乙醇梭菌(clostridium autoethanogenum)的菌株(德国dsmz的dsm 10061和dsm 19630),包括在wo 2007/117157和wo 2009/151342 中描述的那些;以及拉式梭菌(clostridium ragsdalei )(p11, atcc baa-622)和巴奇嗜碱菌(alkalibaculum bacchi )(cp11, atcc baa-1772),包括分别在美国专利号7,704,723和以及hasan atiyeh在2010年4月29日俄克拉荷马州epscor年度州会议上展示的“来自生物质产生的合成气的生物燃料和生物产品”中描述的那些;以及食一氧化碳梭菌(clostridium carboxidivorans )(atcc pta-7827),其描述于美国专利申请号 2007/0276447中。其他合适的微生物包括穆尔氏菌属(genus moorella)的那些,包括穆尔氏菌属huc22-1(moorella sp. huc22-1)以及氧化碳嗜热菌属(genus carboxydothermus)的那些。这些参考文献各自通过引用并入本文。可使用两种或更多种微生物的混合培养物。

41.可用的产乙酸细菌的另外的实例包括凯伍产醋菌(acetogenium kivui)、潮湿厌

氧醋菌(acetoanaerobium noterae)、巴奇嗜碱菌cp11(alkalibaculum bacchi cp11)(atcc baa-1772)、延长布劳特氏菌(blautia producta)、食甲基丁酸杆菌(butyribacterium methylotrophicum)、地下嗜热厌氧菌(caldanaerobacter subterraneous)、太平洋地下嗜热厌氧菌(caldanaerobacter subterraneous pacificus)、生氢氧化碳嗜热菌(carboxydothermus hydrogenoformans)、醋酸梭菌(clostridium aceticum)、丙酮丁醇梭菌(clostridium acetobutylicum)、丙酮丁醇梭菌p262(clostridium acetobutylicum p262)(德国dsmz的dsm19630)、自产乙醇梭菌(clostridium autoethanogenum)(德国dsmz的dsm 19630)、自产乙醇梭菌(clostridium autoethanogenum)(德国dsmz的dsm 10061)、自产乙醇梭菌(clostridium autoethanogenum)(德国dsmz的dsm 23693)、自产乙醇梭菌(clostridium autoethanogenum)(德国dsmz的dsm 24138)、食一氧化碳梭菌p7(clostridium carboxidivorans p7)(atcc pta-7827)、克萨氏梭菌(clostridium coskatii)(atcc pta-10522)、德可氏梭菌(clostridium drakei)、杨氏梭菌petc(clostridium ljungdahlii petc)(atcc 49587)、杨氏梭菌eri2(clostridiumljungdahlii er12)(atcc 55380)、杨氏梭菌c-01(clostridiumljungdahlii c-01)(atcc 55988)、杨氏梭菌o-52(clostridiumljungdahlii o-52)(atcc 55889)、大梭菌(clostridium magnum)、巴氏梭菌(clostridium pasteurianum)(德国dsmz的dsm525)、拉氏梭菌p11(clostridium ragsdalei p11)(atcc baa-622)、粪味梭菌(clostridium scatologenes)、热醋酸梭菌(clostridium thermoaceticum)、乌尔蒂纳梭菌(clostridiumultunense)、库氏脱硫肠状菌(desulfotomaculum kuznetsovii)、黏液真杆菌(eubacterium limosum)、硫还原地杆菌(geobacter sulfurreducens)、乙酸甲烷八叠球菌(methanosarcina acetivorans)、巴氏甲烷八叠球菌(methanosarcina barkeri)、热醋穆尔氏菌(moorella thermoacetica)、热自养穆尔氏菌(moorella thermoautotrophica)、普氏产醋酸菌(oxobacter pfennigii)、产生消化链球菌(peptostreptococcus productus)、产生瘤胃球菌(ruminococcus productus)、凯伍嗜热厌氧菌( thermoanaerobacter kivui)、斯氏梭菌(clostridium stick-landii)和它们的混合物。

42.发酵培养基根据一个方面,发酵方法通过将培养基添加到反应容器来开始。培养基组合物的一些实例在2012年5月22日提交的美国序列号61/650,098和61/650,093以及2001年7月23日提交的美国专利号7,285,402中描述,其全部通过引用并入本文。可对培养基进行灭菌以移除不想要的微生物,并用所想要的微生物接种该反应器。并非总是需要灭菌。

43.在另一方面,与产乙酸细菌一起使用的各种培养基组分的浓度如下:

在一个方面,该培养基包括少于大约0.01 g/l酵母提取物以及少于大约0.01 g/l的糖类。

44.发酵控制控制方法,其可以是自动化的,可以增强用于将气态底物转化成例如乙醇的有用的最终产物的生物过程。例如,相比于不使用自动控制策略的方法,使用自动控制策略的方法可以使生产率提高300%或更多。

45.如本文所描述,在具有培养基以及产乙酸细菌的生物反应器中进行的发酵使用本文描述的发酵控制方法,能有效提供至少大约100克乙醇(l/天)的sty(空时产率)。可能的sty值包括大约100 g乙醇(l/天)至大约300 g乙醇(l/天),在另一方面,大约100g乙醇(l/天)至大约250g乙醇(l/天),以及在另一方面,大约100g乙醇(l/天)至大约200g乙醇(l/天)。使用如本文所描述的自动控制系统(显示为201和203)与手动控制系统(显示为205和207)的sty值的比较在图2中示出。在图2中示出的另一个方面,自动控制系统能够比手动控制系统更快地增加sty。在这个方面,自动控制系统能够比手动系统更快的增加sty。在这个方面,测定发酵液中的am浓度并且在控制算法中使用am来调整气态底物添加速率在少于30分钟内完成,在另一方面,大约0.1秒至大约30分钟,在另一方面,大约0.1秒至大约20分钟,在另一方面,大约0.21秒至大约10分钟,在另一方面,大约0.1秒至大约1分钟,以及在另一方面,大约1秒至大约5分钟。

46.如本文所描述,在具有培养基以及产乙酸细菌的生物反应器中进行的发酵使用本

文描述的发酵控制方法,能有效提供至少大约1克/升的细胞密度,在另一个方面,大约1至大约50克/升,以及在另一方面,大约3至大约30克/升。使用如本文所描述自动的自动控制系统(显示为301和303)和手动控制系统(显示为305和307)的细胞密度值的比较在图3中示出。在图3所示的另一个方面,自动控制系统能够比手动系统更快地增加细胞密度。

47.过程控制方法描述于图4至图8中。各种控制方面在这些图中示出。各种控制方面可以以任何方式组合以提供总的过程控制方法。

48.过程控制方法的总体概述在图4中示出。在这个方面,该方法包括在气态底物添加速率下将含有co和co2中的一种或多种的气态底物提供到生物反应器。在该生物反应器中的产乙酸细菌发酵在发酵液中的该气态底物。该方法包括使用酸浓度测量来测定来自发酵罐的发酵液中的酸浓度。气体控制器调整气态底物添加速率以达到酸浓度目标范围。所测量的酸浓度是羧酸、羧酸盐或羧酸和羧酸盐的组合的浓度。发酵液可被直接地用于酸测量。在另一方面,渗透物可从该发酵液形成,并且可以测定该渗透物中的酸浓度。可使用本文描述的任何分析技术来进行酸浓度的测量。

49.用于酸控制器的过程控制方法的另一方面在图5中示出。在这个方面,控制器输入包括酸浓度设定点以及酸浓度测量值。输入可被用于由具有积分作用的控制器提供的控制算法中。该控制器提供气流目标输出。

50.用于酸控制器的过程控制方法的另一方面在图6中示出。在这个方面,控制器输入包括酸浓度设定点和酸浓度测量值。输入可被用于由具有积分作用的控制器提供的控制算法中。线性到指数的转换可被应用以提供气流目标输出。

51.用于气体控制器的过程控制方法的另一方面在图7中示出。在这个方面,气流目标输入被提供至气流控制装置。该气流控制装置控制到发酵罐的气流。

52.用于气体控制器的过程控制方法的另一方面在图8中示出。在这个方面,控制器输入包括气流目标输入和气流测量值。输入可被用于由具有积分作用的控制器提供的控制算法中。运行该控制器以控制气流控制装置。该气流控制装置提供气流到发酵罐输出。

53.采样:发酵液可直接地从生物反应器取出。来自泄放流或其他流的用于取出发酵液的样品管线可流体连接到用于在线测量的合适的分析装置。用于从一个或多个反应器在线分析的采样系统可包括合适的导管(例如管道或管路)、阀、泵以及执行器以允许在所想要的时间自动采样所想要的生物反应器,并且可包括合适的设备用于冲洗(吹扫)样品管线。

54.在一个方面,该方法包括对渗透物进行分析,渗透物由于过滤或膜分离而不含有或基本不含有细菌细胞。渗透物流可从细胞分离系统获得,且该渗透物流可被用于分析。可利用样品调节手段,例如碳过滤、温度控制、气泡移除以及一种或多种样品调节手段的组合。

55.可连续地或间歇地测量发酵液,例如定期地测量,其中每次相继测量之间的时间间隔通常从0.1秒到10分钟,在一个方面,从0.1秒到5分钟,在一个方面,每0.1秒到每120秒一次,在一个方面,每0.5秒到每60秒一次,以及在另一个方面,每秒到每10秒一次。

56.羧酸和羧酸盐的测量:在一个方面,该方法包括测定发酵液中的am浓度,其中am是羧酸和羧酸盐的浓度。该方法包括使用分析装置来测定羧酸和羧酸盐的浓度,所述分析装置选自近红外光谱(nir)、气相色谱、高压液相色谱、质谱和它们的组合。在一个方面,nir测

量渗透物中的羧酸和羧酸盐。nir可以是联机的(in-line),其允许连续测量。在一个方面,可用的nir频率可包括大约800至大约2200nm,在另一方面,大约1280至大约2184nm,在另一方面,大约1640至大约1724nm,在另一方面,大约1630至大约1910nm,以及在另一方面,大约870至大约2184nm。

57.控制算法:在一个方面,本文所描述的控制算法是自动的,涉及使用具有适当指令的计算机程序,所述指令用于使处理器向控制器发送必要的信号以执行这些控制方法。

58.在一个方面,通过羧酸和羧酸盐的测量所提供的am值用于控制算法中以调整底物添加速率。在这个方面,控制算法包括根据式i

term

=e

int

/i确定i

term

,其中i是常数,其中e

int

=(前一e

int

)+(am–at

)*dt,其中dt是测定渗透物中的am之间的时间间隔,其中前一e

int

和e

int

是在时间间隔dt开始时和结束时的值。控制算法可进一步包括根据式p

term

=(am–at

)*p确定p

term

,其中a

t

是羧酸和羧酸盐的目标浓度,以及p是常数。另外,控制算法进一步包括根据式e

int

=(前一e

int

)+(am–at

)*dt确定e

int

,其中dt是测定渗透物中的am之间的时间间隔,其中前一e

int

和e

int

是在时间间隔dt开始时和结束时的值;根据式i

term

=e

int

/i确定i

term

,其中i是常数;以及根据式:控制器

输出

=p

term

+i

term

确定控制器

输出

。i和p常数基于工艺条件和/或设备来决定。在这个方面,p可以是0到50,在另一个方面,大约1到大约30,以及在另一方面,大约3到大约10。i可以是大约100到大约10,000,在另一方面,大约500到大约5000,以及在另一方面,大约800到大约2500。控制器调节常数i和p的值和范围适用于以下限制:以秒为单位的时间增量(“dt”);以g/l总酸为单位的酸测量值(和酸误差);然后将控制器输出指数化使得控制器输出线性跨度从0到100将映射到gfr指数跨度从接种条件(~1g/l的细胞浓度)下所需的初始gfr的~10%到高生产率稳定状态下所需的gfr的大约150%。使用不同时间单位(例如分钟)、酸测量值单位(例如ppm)或指数化跨度将导致控制器调节常数和指数常数的不同适当值和范围。

59.系统中所用的控制器可包括i控制器、pi控制器、id控制器和pid控制器。

60.在发酵控制期间,发酵液的ph保持在一定范围内。例如,在一方面,ph保持在大约4到大约6.9之间,在另一方面,大约5到大约6.5,在另一方面,大约5.1到大约6,在另一方面,大约5.2到大约6,在另一方面,大约4.5到大约5,在另一方面,大约4到大约4.5,在另一方面,大约4.75到大约4.9,在另一方面大约4.6到大约4.75,在另一方面,大约4.45到大约4.6,在另一方面,大约4.3到大约4.45,在另一方面,大约4.6到大约4.9,在另一方面,大约4.45到大约4.75,以及在还一方面,大约4.3至大约4.6。

实施例

61.实施例1:控制计算使用杨氏梭菌c-01(atcc55988)进行发酵。使用nir测量渗透物流中的酸。下表提出若干迭代的控制计算。如所示出,当酸浓度增加时,控制器会精确地增加气流速率。或者,当酸浓度降低时,控制器会精确地降低气流速率。

62.虽然已经凭借特定实施方案、实施例及其应用描述了本文中所公开的公开内容,但是本领域技术人员可以对其做出多种修改和变化,而不偏离权利要求中提出的公开内容的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1