用于在管式反应器中制备含水聚合物分散体的方法与流程

用于在管式反应器中制备含水聚合物分散体的方法

1.本发明涉及在连续操作的管式反应器中通过自由基引发的乳液聚合制备含水分散体(aqueous dispersion,水性分散体,水分散体)形式的乙酸乙烯酯-乙烯共聚物的方法以及由此获得的工艺产物的用途。

2.含水聚合物分散体(aqueous polymer dispersion)在各种应用领域中使用,例如,在粘合剂应用中,在涂覆应用中用作粘结剂;在地毯、纺织品和纸应用中用作粘结剂;以及还在化学建筑产品(诸如瓷砖粘合剂、抹灰和灰浆)中。这种分散体典型地是在搅拌的间歇反应器中或在连续操作的搅拌罐级联中通过含水乳液聚合制备的,如在ep 1 323 752 b1中所描述的。然而,这些方法的空时产率和工艺效率受到从反应器通过例如冷却盘管或反应器壁受限地去除反应热的限制。为了提高冷却效率,可以使用具有相对大的表面积与体积比的反应器,实例是管式反应器。

3.然而,在管式反应器中进行乳液聚合的情况下,对于生产具有以下粒径分布的聚合物存在问题,尤其是窄的粒径分布或在该方法的实施期间保持相同的粒径分布,这是在间歇反应器或搅拌罐级联方法中建立的。在管式反应器中,在气态单体(如乙烯)聚合的情况下,该问题设想进一步加剧。

4.此外,在管式反应器中,沉积物的形成(所谓的结垢(聚合物结垢))也引起特定问题,并且甚至可能导致管式反应器的堵塞,并且在任何情况下当在反应器已经关闭之后去除这种沉积物时显著减少了设备的运行时间和效率。也不可能通过在管式反应器中安装搅拌器来避免聚合物结垢,例如,如在us 4,383,093中描述的用于管式聚合反应器的特定的螺旋搅拌器的情况中。在搅拌罐中也发生聚合物结垢,但是由于较小的冷却表面积和不同的反应器几何形状,聚合物结垢不是很严重。使用防垢剂涂层,结垢的累积实际上在搅拌罐中充分减少,如在ep 3 256 497 b1中所述,但在管式反应器中没有充分减少。de 1137216、us 2015/9068031、wo 2015/089823和ep 2471594描述了具有闭式清理搅拌器(close-clearance stirrer)和/或刮刀的管式反应器。然而,这不是防止污垢的累积,而是将其机械地去除,这构成了机械暴露并且此外可能导致阻塞,并且这影响了聚合物粒径分布。ep 0029701教导了通过脉动流从管式反应器中去除壁污垢。为此目的,pct/ep2019/061017(申请号)推荐了在管式反应器中的流动方向的反向。

5.在此背景下,目的是通过含水乳液聚合提供制备含水分散体形式的乙酸乙烯酯-乙烯共聚物的改进的方法,其中可以提高空时性能(方法效率)并且同时可以确保高水平的设备可用性。此外,在管式反应器中的连续乳液聚合期间,应当形成具有非常高度恒定的粒径分布的乙酸乙烯酯-乙烯共聚物。在管式反应器中通过连续乳液聚合获得的聚合物分散体还应该尽可能地具有如在搅拌的间歇反应器或连续搅拌罐级联中在常规乳液聚合的情况下获得的特性(诸如粒径分布、形态或粘度)的分布。

6.对于乙酸乙烯酯-乙烯共聚物,已经出乎意料地通过在管式反应器中连续的含水乳液聚合实现了该目的,该管式反应器包括一个或多个隔板,该隔板带有液体可渗透开口并且横向于(transverse to)反应器内容物的流动方向安装。

7.具有隔板的管式反应器或搅拌柱本身是已知的,来自例如,“r

ü

hrtechnik

–

theorie und praxis”,marko zlokarnik,springer-verlag,1999,isbn:3-540-64639-6,第305-308页,但并不与乙酸乙烯酯-乙烯共聚物分散体的制备有关。

8.本发明的主题是在连续操作的管式反应器中通过自由基引发的乳液聚合制备含水分散体形式的乙酸乙烯酯-乙烯共聚物的方法,其特征在于带有液体可渗透开口的一个或多个隔板横向于反应器内容物(聚合混合物)的流动方向安装在管式反应器中。

9.带有液体可渗透开口的本发明的隔板在下文也简称为隔板。

10.反应器内容物的流动方向在下文中也简称为流动方向或传输方向。在本文中,流动方向通常是指反应器内容物的净流动方向,即,通常是反应器内容物作为整体的总流动方向。流动的净方向提供了反应器内容物的总体或重载(overriding)流动方向的一般描述,而不是任何局部流动,诸如湍流或其他无向流动。术语“反应器内容物”通常是指包含单体、引发剂和水的聚合混合物,即,通常是包含在管式反应器中的乳液聚合混合物。

11.隔板优选地是平坦的部件,优选地具有板、片、平坦的圆柱体或环的形式。因此,通常隔板是面积或平面主体,它们的面积直径(areal diameter)基本上大于它们的高度。通常,隔板在一个维度上的范围明显小于(边缘)在两个其他维度上(平坦侧)的范围。隔板通常不具有螺旋或螺钉状形式。隔板的设计优选地通过在管式反应器中的特定点处的截面的形式来引导,在该特定点处安装相应的隔板。

12.一个或多个隔板,优选所有隔板横向于传输方向(优选径向或垂直或基本上垂直于传输方向)安装在管式反应器中。一个或多个隔板(优选所有的隔板)设置为它们的平坦侧面彼此平行或基本上平行。

13.隔板优选地是静止的。隔板优选地在整个乳液聚合中不可移动或固定。

14.管式反应器优选含有3至30个隔板,更优选7至20个隔板,且最优选10至15个隔板。

15.隔板优选地以其边缘与管式反应器的内壁接触的方式站立,更优选地在隔板的边缘的整个周围。替代地,还可以有安装在隔板与管式反应器内壁之间的一个或多个密封件(实例是橡胶、硅酮或ptfe密封件)或环(实例是金属环或金属垫圈)。优选在隔板与管式反应器内壁之间不存在自由的、液体可渗透间隙。优选不使反应器内容物在隔板与管式反应器内壁之间流过。

16.例如,隔板可以牢固地固定在管式反应器上,更特别地在反应器盖、反应器底板(reactor floor,反应器底部)或管式反应器内壁,例如焊接在任选地配备有密封件的安装件上或由其固定。隔板优选不固定到管式反应器内壁,更特别地不通过它们的边缘固定到管式反应器内壁。

17.优选地,一个或多个、优选所有相邻的隔板通过一个或多个杆彼此连接。杆优选安装在隔板的平坦侧,更特别地在由搅拌器扫过的区域外部。杆通常用于隔板和/或管式反应器的静态稳定。

18.由隔板和杆组成的构建体也称为笼。笼优选地紧固在反应器底板和/或更优选地紧固在反应器盖。这种类型的笼组件具有以下优点:可以同时地并且因此时间有效地从管式反应器中去除所有的隔板,而不必以成本和努力将管式反应器分解成单独的部件。也可以以这种方式简单且时间有效地引入或更换搅拌器。

19.隔板或每个隔板将反应器内部分隔成多个室,也称为隔室。室的数量优选地比隔板的数量多一个。两个相邻的室通过优选2至8个、更优选2至6个并且最优选3至4个杆彼此

连接。反应器内容物能够从一个室流到相邻室中,更特别地在传输方向上,穿过隔板中的液体可渗透开口。不同室在反应器内容物中彼此交换连通,尤其是在传输方向上,优选唯一地通过隔板中的液体可渗透开口。

20.室的直径除以室的高度优选为0.25至4,更优选0.33至3,并且最优选0.5至2。室的直径对应于在相应室的点处的管式反应器的内径(优选平均内径)。室的高度是限制室的两个隔板之间的净距离。优选地,所有室具有相同的高度和/或相同的直径。对于所有室,上述直径与高度之比优选在上述范围内。特别优选地,所有室具有相同的直径与高度之比,更特别地在所有室的所有点处。

21.隔板中的液体可渗透开口也可称为孔。孔优选穿过整个隔板。孔优选从隔板的一个平坦侧延伸到相对的平坦侧。孔优选位于隔板的平坦侧的中间或基本上位于隔板的平坦侧的中间。因此,隔板优选地是穿孔的隔板或孔板。隔板可具有一个或多个孔。隔板优选具有1至1000个孔,更优选1至100个孔,还更优选1至10个孔,非常优选1至5个孔,并且最优选一个孔。

22.孔本身可采用任何所需的形状。孔优选具有圆形或基本上圆形的形状。

23.一般而言,反应器内容物在流动传输通过管式反应器的过程中流过隔板中的孔。反应器内容物优选唯一地通过隔板中的一个或多个孔横穿隔板。

24.反应器内容物在孔的自由直径的点处的平均流速v是外围搅拌器速度的优选≥0.05%、更优选≥0.5%并且最优选≥1%。所述的平均流速v是外围搅拌器速度的优选≤50%、更优选≤10%并且最优选≤5%。外围搅拌器速度计算如下:piπ乘以搅拌器直径乘以搅拌器速度。搅拌器直径通常是搅拌器径向到搅拌器轴的最宽半径-因此,在叶片搅拌器的情况下,通常是彼此相距最远的两个相对的搅拌器叶片尖端之间的距离。反应器内容物的平均流速v通常通过穿过管式反应器的体积流量除以孔的自由通道面积(free passage area,自由通过面积)来获得。孔的自由通道面积通常是相对于孔中的主流动方向径向地存在的最小自由面积。在圆孔的情况下,并且特别是在其中在整个孔区域上通道畅通无阻的圆孔的情况下,自由直径通常对应于孔直径。在非圆孔的情况下,自由直径通常通过孔的自由通道面积除以孔周并将结果乘以4来获得。穿过反应器的体积流量通过穿过反应器的质量流量除以所述流的密度获得。在多相流的情况下,一般方法是确定每个相的质量流量和密度并且将所得体积流量相加。例如,单相或多相流体的质量流量和密度可以通过在反应器的入口和出口处的coriolis流量计来测量。优选选择孔的自由直径和/或外围搅拌器速度,使得反应器内容物的平均流速在上述范围内。

25.在隔板中,在一个或多个孔(优选全部孔)处,可以安装导板(guide plate)。导板优选地位于孔的边缘处并且优选地在孔的整个边缘上延伸。导板优选垂直于隔板安装。导板优选地平行于搅拌器轴取向。优选地在孔的整个边缘上延伸的导板优选地安装在孔处。例如,导板可突出到由隔板分隔的两个室中。导板优选地仅突出到一个室中。导板优选安装在隔板的位于流动方向或主流动方向上游和/或更优选下游的那侧上。导板有利于制备具有所需的粒径和粒径分布的共聚物。

26.导板优选以长度l突出到由隔板分隔的两个室中。导板的长度l与孔的自由直径之比优选≥0.25、更优选≥0.5并且最优选≥1。上述比优选≤10、更优选≤5并且最优选≤2。

27.作为导板的替代方案,也可以使用厚隔板。隔板的厚度l优选地实现上述的导板的

l与孔的自由直径之比。

28.可以使用不带搅拌器的管式反应器。优选的是带有搅拌器的管式反应器,实例是叶片搅拌器、盘式搅拌器、杆式搅拌器或拉什顿(rushton)涡轮机。搅拌器的作用方向或搅拌器的位移方向优选是径向的或垂直于反应器内容物的流动方向。搅拌器的作用方向优选不在反应器内容物的流动方向上。每个室可以安装两个或更多个或优选一个搅拌器。

29.特别优选的是具有包括搅拌器轴的搅拌组件的管式反应器,在搅拌器轴处安装一个或多个搅拌器,更特别是搅拌器叶片。搅拌器轴优选地在传输方向的方向上取向。搅拌器轴优选地布置成平行于或基本上平行于传输方向和/或与管式反应器的直径同心或基本上同心。搅拌器轴优选地在一个或多个室上并且更优选地在所有室上延伸。搅拌器轴优选地从管式反应器的一个纵向末端延伸至另一个纵向末端。搅拌器轴优选穿过隔板中的孔行进,搅拌器轴更优选穿过位于管式反应器中的每个隔板中的孔行进。搅拌器轴优选地不完全填充孔。位于孔中的搅拌器轴优选地在搅拌器轴与隔板之间留下自由间隙。一个或多个搅拌器(尤其是搅拌器叶片)被安装在搅拌器轴处,优选在一个或多个室中,更优选在所有室中。管式反应器优选包括搅拌组件或搅拌器轴。

30.反应器内容物沿搅拌器轴的总净流速u比外围搅拌器速度优选小至少2个数量级,更优选小至少3个数量级并且最优选小至少4个数量级。这些数据优选是指在管式反应器中的搅拌器轴上的任何所需的点。总净流速u可通过穿过反应器的体积流量除以反应器的横截面积来计算。

31.搅拌器或搅拌器轴的速度还照常由管式反应器的总尺寸决定,并且优选是100至10000转/分钟并且更优选200至2000转/分钟。一转表示搅拌器或搅拌器轴围绕其纵向轴或围绕平行于传输方向的轴的一转。搅拌器或搅拌组件可以以常规方式(例如,通过机械传输)驱动,或通过磁性偶联并且任选地通过滑动环密封件密封。

32.管式反应器的一个特征是其长度与直径的比。长度通常对应于管式反应器在传输方向上的尺寸,并且直径通常对应于管式反应器横向于传输方向的尺寸。这里,管式反应器的长度和直径优选地是指管式反应器内部的相应的净宽度。长度与直径之比优选为8:1至40:1,更优选10:1至25:1。使用该参数还可以影响聚合物颗粒的粒径分布。

33.相对于其纵向方向或相对于传输方向,管式反应器可以竖直地或水平地布置或在这两个方向之间的位置布置。管式反应器的纵向方向通常是从反应器底板到反应器盖的部分。竖直布置是优选的。如果管式反应器不是水平布置的,则反应器内容物可以在重力下从顶部至底部流过管式反应器,或优选地,与重力相反地从底部至顶部流过管式反应器。

34.在本发明方法的实施期间,管式反应器中的传输方向可以例如反转或改变。替代地或优选地,在本发明方法的实施期间,管式反应器中的传输方向不反转或改变。

35.管式反应器可以其他方式以常规方式构造。管式反应器可以采取任何所需的形式。优选的管式反应器是具有管状或圆柱形几何形状、更优选具有均匀圆柱形几何形状的那些。管式反应器的实例是流动管、具有内部的管式反应器(例如,静态混合器)、管束反应器、环管反应器、泰勒(taylor)反应器和管套管反应器(tube-in-tube reactor)。

36.反应器内容物在管式反应器中的平均停留时间优选为10分钟至5小时,更优选15分钟至3小时,最优选20分钟至2小时并且绝对最优选30分钟至90分钟。例如,可以通过反应器内容物的流速、计量添加的速率或管式反应器的尺寸来调整平均停留时间。

37.例如,反应器内容物在管式反应器中的停留时间分布可以表征为博登施泰数bo。博登施泰数bo优选≥15,更优选≥20并且最优选≥25。博登施泰数bo优选≤200,更优选≤150并且最优选≤100。

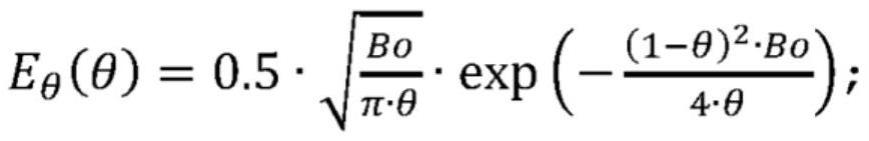

38.博登施泰数bo可以例如用以下公式计算:

[0039][0040]eθ

(θ)是无量纲的停留时间分布并且是使用以下公式获得的:e

θ

(θ)=e(t)

·

τ;

[0041]

τ是停留时间并且是由反应器体积除以体积流量计算的。穿过反应器的体积流量可以通过将穿过反应器的质量流量除以其密度来计算。两个值可以以常规方式(例如,在反应器入口和出口处使用coriolis流量计)测量。当在入口和出口处获得不同的体积流量时,算术平均值优选地用于计算。无量纲时间θ=t/τ是从停留时间通过主导时间t除以停留时间τ来计算的。停留时间分布e(t)可以以常规方式实验性地确定,例如通过所谓的阶跃响应。例如,可以通过管式反应器的进料中溶解的盐(如氯化钠)的浓度的逐步变化以及在反应器出口处溶解的盐的浓度的随后变化的时间分解测量(time-resolved measurement)(例如,通过电导率探针)来测量阶跃响应。

[0042]

此外,管式反应器还可以包括内部构件,如静态混合元件。一个或多个挡板可以安装在管式反应器中,例如轴向于(axial to)反应器内容物的流动方向。管式反应器优选每室含有两个、更优选三个且最优选四个挡板。这也可有助于更有效地实现根据本发明的目标。

[0043]

此外,管式反应器通常配备有一个或多个计量管线,其任选地连接到上游混合单元。通过计量管线,通常可以将反应物或其他起始材料优选连续地引入到管式反应器中。在混合单元中通常可以混合反应物或其他起始材料。一个或多个计量管线可以安装在一个或多个室上。通过在管式反应器中的不同点的计量添加,可以影响共聚物的粒径分布以及管式反应器的结垢和空时产率。

[0044]

例如,管式反应器可以配备有1至100个、优选2至75个、更优选3至50个并且最优选5至30个计量管线。

[0045]

管式反应器的温度通常可以用常规的冷却和/或加热设备(诸如,例如用夹套冷却器或夹套加热器)进行调节。冷却和/或加热设备可以安装在例如管式反应器上、壁上、或安装的冷却盘管上。例如,反应器外壁可以承载冷却或加热夹套(夹套管)(其中间空间承载调节流体的流动)。例如,管状盘管可以安装在反应器体积中,其中调节流体流过这些盘管。优选使用具有管式盘管的管式反应器。

[0046]

调节可分成多个区域,其中调节流体在不同的入口温度和/或质量流量下使用。因此,可以对反应期间的温度分布产生目标影响。以此方式,也可以影响共聚物的粒径分布以及管状反应器的结垢和空时产率。

[0047]

管式反应器可以含有闭式清理搅拌器、刮削器和/或刮水片。管式反应器优选地不含有任何闭式清理搅拌器、任何刮削器和/或任何刮水片。这些类型的辅助部件可以用于去除累积的沉积物,但是根据本发明有利地不需要这些类型的辅助部件。

[0048]

例如,管式反应器、挡板、导板、搅拌器、搅拌组件或管式反应器的其他构件可以由常规材料构造,如不锈钢。

[0049]

一个用于实施本发明的方法的管式反应器的优选配置在图1中参照管式反应器(1)说明性地表示。图1中的实施方式仅是说明性的并且用于阐明该方法,并且决不限制本发明。

[0050]

其中发生乳液聚合的管式反应器(1)由钢管(优选双夹套管(2))构成,该管式反应器在内部具有轴向布置的搅拌器轴(3),该搅拌器轴装配有多个搅拌器(4)。通过九个隔板(10)将管式反应器(1)分成10个室。管式反应器(1)配备有计量管线(5),该计量管线连接至上游混合单元(6)用于混合反应物。管式反应器(1)通过排出管线(7)连接至下游容器(8),在该下游容器中收集并且任选地后处理聚合产物。

[0051]

起始材料可以通过计量管线(5)优选连续地引入到管式反应器(1)中。聚合产物可以优选连续地通过排出管线(7)从管式反应器(1)中移出。其他物质(优选引发剂)可以沿着管式反应器通过一个或多个另外的计量设备(9a)至(9e)供应至管式反应器。

[0052]

图3说明性地示出了两个优选实施方式a)和b)。在这些实施方式中,隔板(10)分隔两个室(11a)和(11b)。通过隔板(10)中的液体可渗透开口(13),反应器内容物(12)能够从室(11a)流入室(11b)或相反地从室(11b)流入室(11a)。导板(14)围绕液体可渗透开口(13)的整个边缘安装。配备有导板(14)的液体可渗透开口(13)可以定位在隔板(10)上的任何所需的点处。搅拌器轴(3)优选穿过配备有导板(14)的液体可渗透开口(13)行进,如图3的实施方式b)中所示。替代地,搅拌器轴(3)不穿过配备有导板(14)的液体可渗透开口(13)行进,如图3的实施方式a)中所示。

[0053]

在含水介质中通过乳液聚合方法进行聚合-优选不使用有机溶剂。在管式反应器中的聚合混合物的聚合温度优选40℃至140℃并且更优选50℃至120℃。管式反应器中的压力取决于待聚合的单体在主导聚合温度下处于液体形式还是气体形式,并且优选1至110巴

绝压

。聚合在气态共聚单体(如乙烯、1,3-丁二烯或氯乙烯)的共聚的情况下在压力下发生,并且更优选在10至80巴

绝压

。

[0054]

反应混合物或聚合混合物(起始材料)的一种或多种成分可以在混合单元中预先共混以形成初步乳液并且连续地供应到管式反应器中。反应混合物的成分优选在混合单元中连续共混以形成输送到管式反应器中的初步乳液。在热引发的情况下,程序优选使得没有氧化催化剂添加到初步乳液中。在使用氧化还原引发剂组合引发的情况下,程序优选使得将还原引发剂添加到初步乳液中,并且将氧化引发剂(优选与初步乳液分开地)添加到管式反应器中。当混合单元被完全充满时,通过泵或通过纯的质量流来输送。例如,混合单元可以包括搅拌罐或静态混合部分。混合单元可以带有夹套,用于在混合期间的任选的冷却或加热。

[0055]

一种优选的混合物(初步乳液)包含一种或多种烯属不饱和单体、一种或多种保护性胶体和/或一种或多种乳化剂以及任选的一种或多种引发剂,尤其是还原引发剂,更特别地不是氧化引发剂。烯属不饱和单体、保护性胶体和/或乳化剂的总量优选引入到初步乳液。初步乳液可以通过一个或多个计量管线引入到管式反应器。初步乳液优选在管式反应器的末端(位于取出点的对面)引入。优选地,一种或多种引发剂,尤其是氧化引发剂,通过一个或多个另外的计量管线优选添加到至少两个室中,更优选添加到至少三个室中,并且最优选添加到至少四个室中。氧化引发剂也优选计量添加到引入初步乳液的室中,该引发剂尤其通过单独的计量管线计量添加。这些措施对于更好地实现根据本发明的目的也是有

用的。

[0056]

可以在引入到管式反应器之前调节起始材料。例如,在引入到管式反应器时,可以将一种或多种起始材料调节至刚好低于聚合温度的温度或调节至聚合温度,优选地在10℃与聚合温度之间。上述混合物优选调节到聚合温度与低于聚合温度20℃(更特别是低于聚合温度10℃)之间的温度。

[0057]

在聚合开始之前,管式反应器优选装有聚合物分散体,就聚合物组合物、保护性胶体的性质和量以及粒径和固体含量而言,该聚合物分散体优选对应于聚合的最终产物。替代地,可以在本发明的方法开始之前(意思是在聚合开始之前),管式反应器可以装有包含起始材料但不包含引发剂(更特别是不包含氧化引发剂)的混合物。最后,在本发明的方法开始之前,管式反应器可以装有水,优选唯一地装有水。

[0058]

管式反应器通常连续操作。在连续操作中,将起始材料(尤其是烯属不饱和单体、保护性胶体和/或乳化剂和/或引发剂)引入到管式反应器,并且在乳液聚合期间将聚合产物从管式反应器中取出。在连续操作中,进入的质量流量对应于出现的质量流量。

[0059]

聚合通常在聚合条件下进行至单体液体的至少80wt%的转化率、优选进行至85wt%至99wt%的转化率。例如,聚合产物可随后转移到收集容器(减压容器)中。通常通过泵或基于管式反应器和收集容器之间的压差实现输送。在收集容器中,使用已知的方法可以任选地进行后聚合-例如,通过用氧化还原催化剂引发的后聚合。随后以技术人员已知的方式(汽提)通过惰性夹带气体(如空气、氮气或优选蒸汽)在含水聚合混合物上或通过含水聚合混合物任选地去除挥发性残留单体级分。在其后处理之后,将聚合产物从收集容器中取出并且存储在例如贮仓(silo)中。替代地,减压步骤、任何后聚合或汽提也可以连续地进行。

[0060]

烯属不饱和单体优选地选自包括以下的组:乙烯基酯、(甲基)丙烯酸酯、乙烯基芳香族化合物(vinylaromatic)、烯烃、1,3-二烯和乙烯基卤化物、以及任选地与它们可共聚的另外单体。

[0061]

合适的乙烯基酯是具有1至18个碳原子的羧酸的那些。给予优选的是乙酸乙烯酯、丙酸乙烯酯、丁酸乙烯酯、2-乙基己酸乙烯酯、月桂酸乙烯酯、乙酸1-甲基乙烯酯、新戊酸乙烯酯以及具有9至11个碳原子的α-支化的一元羧酸的乙烯酯,例如或(hexion公司的商品名)。特别优选的是乙酸乙烯酯。

[0062]

例如,来自丙烯酸酯或甲基丙烯酸酯的组的适合的单体是具有1至15个碳原子的未支化的或支化的醇的酯。优选的甲基丙烯酸酯或丙烯酸酯是丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸丙酯、甲基丙烯酸丙酯、丙烯酸正丁酯、甲基丙烯酸正丁酯、丙烯酸叔丁酯、甲基丙烯酸叔丁酯、丙烯酸2-乙基己酯。特别优选的是丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸正丁酯、丙烯酸叔丁酯以及丙烯酸2-乙基己酯。

[0063]

优选的乙烯基芳香族化合物是苯乙烯、甲基苯乙烯和乙烯基甲苯。优选的乙烯基卤化物是氯乙烯。优选的烯烃是乙烯、丙烯,并且优选的二烯是1,3-丁二烯和异戊二烯。

[0064]

基于单体混合物的总重量,任选地可以共聚0至10wt%的辅助单体。优选使用0.1wt%至5wt%的辅助单体。辅助单体的实例是烯属不饱和单羧酸和二羧酸,优选丙烯酸、甲基丙烯酸、富马酸和马来酸;烯属不饱和羧酰胺和腈,优选丙烯酰胺和丙烯腈;富马酸和马来酸的单酯和二酯,如二乙酯和二异丙酯以及马来酸酐;烯属不饱和磺酸及其盐,优选乙

烯基磺酸、2-丙烯酰胺基-2-甲基丙磺酸。另外的实例是预交联共聚单体,如聚烯属不饱和共聚单体,实例是邻苯二甲酸二烯丙酯、己二酸二乙烯酯、马来酸二烯丙酯、甲基丙烯酸烯丙酯和氰尿酸三烯丙酯;或者后交联共聚单体,实例是丙烯酰胺基乙醇酸(aga)、甲基丙烯酰胺基乙醇酸甲酯(magme)、n-羟甲基丙烯酰胺(nma)、n-羟甲基甲基丙烯酰胺、n-羟甲基烯丙基氨基甲酸酯、烷基醚(如异丁氧基醚)或者n-羟甲基丙烯酰胺、n-羟甲基甲基丙烯酰胺和n-羟甲基烯丙基氨基甲酸酯的酯。还合适的是环氧官能化的共聚单体,如甲基丙烯酸缩水甘油酯和丙烯酸缩水甘油酯。另外的实例是硅官能化的共聚单体,如丙烯酰氧基丙基三(烷氧基)-硅烷和甲基丙烯酰氧基丙基三(烷氧基)-硅烷、乙烯基三烷氧基硅烷和乙烯基甲基二烷氧基硅烷,其中存在的烷氧基的实例可以是乙氧基和乙氧基丙二醇醚基团。还可以提及的是具有羟基或co基团的单体,实例是甲基丙烯酸酯和丙烯酸羟烷基酯,诸如丙烯酸羟基乙酯、丙烯酸羟基丙酯或丙烯酸羟基丁酯,或者甲基丙烯酸羟基乙酯、甲基丙烯酸羟基丙酯或甲基丙烯酸羟基丁酯,以及还有诸如双丙酮丙烯酰胺和乙酰基乙酰氧基乙基丙烯酸酯的化合物。

[0065]

优选的是选自包含乙烯基酯的组的一种或多种单体;含有来自包含以下的组的多种单体的乙烯基酯混合物:乙烯基酯、烯烃、乙烯基芳香族化合物、乙烯基卤化物、丙烯酸酯、甲基丙烯酸酯、富马酸和/或马来酸的单酯或二酯;(甲基)丙烯酸酯;含有来自包含以下的组的一种或多种单体的(甲基)丙烯酸酯混合物:甲基丙烯酸酯、丙烯酸酯、烯烃、乙烯基芳香族化合物、乙烯基卤化物、富马酸和/或马来酸的单酯或二酯;二烯(如丁二烯或异戊二烯)的单体或单体混合物,以及烯烃(如乙烯或丙烯)的单体或单体混合物,例如,其中二烯可以与苯乙烯、(甲基)丙烯酸酯或者富马酸或马来酸的酯共聚;乙烯基芳香族化合物的单体或单体混合物,如苯乙烯、甲基苯乙烯、乙烯基甲苯;乙烯基卤素化合物的单体或单体混合物,如氯乙烯,其中单体混合物还可以包含辅助单体。

[0066]

特别优选的是乙酸乙烯酯与1至50wt%的乙烯的单体混合物;乙酸乙烯酯与1至50wt%的乙烯和1至50wt%的来自在羧酸基团中具有3至12个碳原子的乙烯基酯(如丙酸乙烯酯、月桂酸乙烯酯、具有9至11个碳原子的α-支化羧酸的乙烯基酯(如))的组的一种或多种另外的共聚单体的单体混合物;一种或多种乙烯基酯、1至50wt%的乙烯和优选1至60wt%的具有1至15个碳原子的未支化的或支化的醇的(甲基)丙烯酸酯(更特别是丙烯酸正丁酯或丙烯酸2-乙基己酯)的单体混合物;单体混合物,具有30至75wt%的乙酸乙烯酯、1至30wt%的具有9至11个碳原子的α-支化羧酸的月桂酸乙烯酯或乙烯基酯、以及1至30wt%的具有1至15个碳原子的未支化的或支化的醇的(甲基)丙烯酸酯(更特别是丙烯酸正丁酯或丙烯酸2-乙基己酯),该单体混合物还含有1至40wt%的乙烯;单体混合物,具有一种或多种乙烯基酯、1至50wt%的乙烯和1至60wt%的氯乙烯;所述的单体混合物可以各自另外含有规定量的所述辅助单体,并且在每种情况下以wt%计的数据总计为100wt%。

[0067]

还特别优选的是(甲基)丙烯酸酯单体混合物(如丙烯酸正丁酯或丙烯酸2-乙基己酯的单体混合物),或甲基丙烯酸甲酯与丙烯酸正丁酯和/或丙烯酸2-乙基己酯的共聚物;苯乙烯-丙烯酸酯单体混合物,具有一种或多种来自丙烯酸甲酯、丙烯酸乙酯、丙烯酸丙酯、丙烯酸正丁酯以及丙烯酸2-乙基己酯的组的单体;乙酸乙烯酯-丙烯酸酯单体混合物,具有一种或多种来自丙烯酸甲酯、丙烯酸乙酯、丙烯酸丙酯、丙烯酸正丁酯和丙烯酸2-乙基己酯的组的单体以及任选地乙烯;苯乙烯-1,3-丁二烯单体混合物;所述单体混合物还可以含有

规定量的辅助单体,并且在每种情况下以wt%计的数据总计为100wt%。

[0068]

用于氯乙烯单体混合物的特别优选的共聚单体的实例是α-烯烃(如乙烯和丙烯)、乙烯基酯(如乙酸乙烯酯)、具有1至15个碳原子的醇的丙烯酸酯和甲基丙烯酸酯(如丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸丙酯、甲基丙烯酸丙酯、丙烯酸正丁酯、丙烯酸叔丁酯、甲基丙烯酸正丁酯、甲基丙烯酸叔丁酯、丙烯酸2-乙基己酯)、富马酸和马来酸的单酯或二酯(如马来酸和富马酸的二甲酯和二乙酯)。

[0069]

最优选的是具有乙酸乙烯酯和5至50wt%的乙烯的单体混合物;具有乙酸乙烯酯和1至50wt%的乙烯和1至50wt%的具有9至11个碳原子的α-支化单羧酸的乙烯基酯的单体混合物;具有30wt%至75wt%的乙酸乙烯酯、1至30wt%的月桂酸乙烯酯或具有9至11个碳原子的α-支化羧酸的乙烯基酯、以及1至30wt%的具有1至15个碳原子的未支化的或支化的醇的(甲基)丙烯酸酯的单体混合物,该单体混合物还可以任选地含有1至40wt%的乙烯;具有乙酸乙烯酯、5至50wt%的乙烯和1至60wt%的氯乙烯的单体混合物;以及含有60至98wt%的氯乙烯和1至40wt%的乙烯的单体混合物,其中在每种情况下单体混合物可以另外含有规定量的辅助单体,并且在每种情况下以wt%计的数据总计达100wt%。

[0070]

进行单体的选择以及共聚单体的重量分数的选择,使得通常所得的玻璃化转变温度tg是-50℃至+50℃,优选-20℃至+30℃。聚合物的玻璃化转变温度tg可以通过差示扫描量热法(dsc)以已知的方式确定。tg也可以使用fox方程预先近似计算。根据fox t.g.,bull.am.physics soc.1,3,页123(1956):1/tg=x1/tg1+x2/tg2+...+xn/tgn,其中,xn表示单体n的质量分数(wt%/100),并且tgn是单体n的均聚物以开尔文计的玻璃化转变温度。均聚物的tg值列于聚合物手册第2版,john wiley&sons,纽约(1975)。

[0071]

聚合是用乳液聚合常用的引发剂引发的,尤其是由氧化引发剂和还原引发剂组成的氧化还原引发剂组合。合适的氧化引发剂的实例是过氧二硫酸的钠盐、钾盐和铵盐;过氧化氢和偶氮二异丁腈。优选的是过氧二硫酸的钠盐、钾盐和铵盐以及过氧化氢。基于单体的总重量,所述引发剂通常以0.01至2.0wt%的量使用。

[0072]

合适的还原剂(还原引发剂)为碱金属的亚硫酸盐和亚硫酸氢盐以及铵的亚硫酸盐和亚硫酸氢盐,实例为亚硫酸钠;次硫酸的衍生物,如锌或碱金属甲醛-次硫酸盐,实例为羟基甲亚磺酸钠(br

ü

ggolite)以及抗坏血酸、异抗坏血酸或它们的盐;或不含甲醛的还原剂,如2-羟基-2-亚磺基乙酸的二钠盐(br

ü

ggolite ff6)。基于单体的总重量,还原剂的量优选为0.015至3wt%。

[0073]

在聚合期间可以使用调节物质来控制分子量。如果使用这种调节剂,则基于待聚合的单体,它们的用量通常为0.01至5.0wt%。这种物质的实例是正十二烷基硫醇、叔十二烷基硫醇、巯基丙酸、巯基丙酸乙酯、异丙醇和乙缩醛。优选不使用调节物质。

[0074]

聚合优选在保护性胶体的存在下发生。合适的保护性胶体是部分水解的聚乙烯醇;聚乙烯吡咯烷酮;聚乙烯醇缩醛;水溶性形式的多糖(如淀粉(直链淀粉和支链淀粉)、纤维素和它们的羧甲基、甲基、羟乙基和羟丙基衍生物);蛋白质(如酪蛋白或酪蛋白酸盐、大豆蛋白质、明胶、木质素磺酸盐);合成聚合物(如聚(甲基)丙烯酸;(甲基)丙烯酸酯与羧基官能化共聚单体单元的共聚物;聚(甲基)丙烯酰胺;聚乙烯基磺酸;以及它们的水溶性共聚物);三聚氰胺-甲醛磺酸盐、萘-甲醛磺酸盐、苯乙烯-马来酸和乙烯基醚-马来酸共聚物;阳离子聚合物(如聚二烯丙基二甲基氯化铵(聚-dadmac))。

[0075]

优选的保护性胶体是部分水解或完全水解的聚乙烯醇。特别优选的是部分水解的聚乙烯醇,具有80至95mol%的水解度以及在4%水溶液中1至30mpas的粘度(在20℃下的法,din 53015)。还特别优选的是部分水解的、疏水改性的聚乙烯醇,具有80至95mol%的水解度以及在4%水溶液中1至30mpas的粘度。其实例是乙酸乙烯酯与疏水性共聚单体的部分水解的共聚物,该疏水性共聚单体诸如乙酸异丙烯酯、新戊酸乙烯酯、乙基己酸乙烯酯、具有5或9至11个碳原子的饱和的α-支化的一元羧酸的乙烯酯、马来酸二烷基酯和富马酸二烷基酯(如马来酸二异丙酯和富马酸二异丙酯)、氯乙烯、乙烯基烷基醚(如乙烯基丁基醚)、以及烯烃(如乙烯和癸烯)。基于部分水解的聚乙烯醇的总重量,疏水单元的分数优选为0.1至10wt%。还可以使用所述聚乙烯醇的混合物。

[0076]

最优选的是具有85至94mol%的水解度和在4%水溶液中3至15mpas的粘度(在20℃下的法,din 53015)的聚乙烯醇。所述的保护性胶体可通过本领域技术人员已知的方法获得,或可商购获得。

[0077]

在聚合中,基于单体的总重量,保护性胶体通常以总计1至20wt%的量添加。

[0078]

例如,基于共聚单体的总重量,可以任选地在聚合中以0.1至2.0wt%使用乳化剂,实例是阴离子的和/或非离子的乳化剂。阴离子乳化剂的实例是具有8至18个碳原子的链长的烷基硫酸盐、在疏水基团中具有8至18个碳原子并且高达40个亚乙基氧基或亚丙基氧基单元的烷基或烷基芳基醚硫酸盐、具有8至18个碳原子的烷基或烷基芳基磺酸盐、磺基琥珀酸与一元醇的全酯和一元酯。非离子乳化剂的实例是具有2至20个亚乙基氧基单元的乙氧基化程度的c

12-c

14

脂肪醇乙氧基化物。

[0079]

用本发明方法可获得的含水分散体具有30至75wt%、优选50至60wt%的固体含量。

[0080]

乙酸乙烯酯-乙烯共聚物的含水分散体的布氏粘度优选是50至5000mpas、更优选100至3500mpas(用布氏粘度计在49至51wt%的分散体固体含量,在23℃和20rpm下测定)。

[0081]

乙酸乙烯酯乙烯共聚物具有优选100nm至10μm、更优选200nm至5μm并且最优选500nm至3.5μm的平均粒径dw。乙酸乙烯酯-乙烯共聚物具有优选≤30、更优选pd≤20、还更优选pd≤10、非常优选pd≤5并且最优选pd≤2的多分散性pd。多分散性pd代表重均粒径dw与数均粒径dn的比率,pd=dw/dn。参数dw和dn是通过用ls13320仪器(光学型号pvac.rf780d,包括pids,来自beckman-coulter)激光衍射和激光散射,使用聚乙酸乙烯酯的物理常数并且观察仪器制造商的方案来确定的。

[0082]

含水分散体可以用于生产水可再分散性聚合物粉末。为此目的,任选地在添加保护性胶体作为雾化助剂之后,通过流化床干燥、冷冻干燥或优选地喷雾干燥来干燥含水分散体。

[0083]

含水聚合物分散体和水可再分散性聚合物粉末可以用于它们典型的使用领域。例如,在化学建筑产品中,任选地与水硬性固化粘结剂(hydraulically setting binder)(如水泥、石膏和水玻璃)结合,用于生产建筑粘合剂,更具体地为瓷砖粘合剂和外部绝缘和精整系统粘合剂(external insulation and finishing system adhesive)、抹灰、填充化合物、地板填充化合物、流平化合物、灰浆、接缝灰浆(jointing mortar)和涂料。此外,作为用于涂覆材料和粘合剂材料的粘结剂或者作为用于纺织品和纸的涂覆材料或粘结剂。

[0084]

出人意料地,还可以在连续乳液聚合的时间分布期间使用本发明的方法,以获得具有一致的特性分布(如粒径分布、形态或粘度)的乙酸乙烯酯-乙烯共聚物。因此,在本发明中可以用通过连续聚合制备的分散体代替在间歇反应器、半间歇反应器或连续搅拌罐级联中常规地生产的聚合物分散体。与间歇、半间歇或搅拌罐级联方法相比,在本发明中可以提高空时性能(方法效率)。相对于搅拌罐级联,还可以改进共聚物的品质,如粒径分布、形态或粘度。此外,相对于搅拌罐级联,可以降低引发剂的消耗。

[0085]

通过本发明的方法,与常规管式反应器相比,沉积物的形成(结垢)出人意料地减少,导致用于去除沉积物的管式反应器的停机时间缩短,也对于空时性能(方法效率)具有有利的结果,并且因此实现了更高水平的设备可用性。根据本发明,还可以有利地实现反应器内容物在管式反应器中的紧密的停留时间。

[0086]

以下实施例用于进一步阐明本发明:

[0087]

一般实验描述:

[0088]

聚合在具有1600mm的长度和100mm的内径的管式反应器(1)中进行。反应器体积为12.5升。通过具有多个尺寸为50mm

×

50mm的搅拌器叶片(4)的搅拌器(3)横向于纵向轴混合反应混合物;搅拌器叶片距反应器壁的距离为25mm并且因此避免与反应器壁的接触。沿着反应器轴,存在用于引发剂的另外5个其他的添加设备(9a)至(9e)。

[0089]

从具有16升体积的上游压力容器(6)向管式反应器(1)连续进料用于聚合的组合物。上游压力容器(6)通过泵连续装入相应的化合物。

[0090]

在从管式反应器(1)中出来之后,通过压力维持阀(7a)将产物转移到具有1000升体积的未加压容器(8)(在其中收集产物)。在实验结束时,将产物混合物后处理并排出。

[0091]

用于聚合的组合物:

[0092]

将以下化合物连续供应到上游压力容器(搅拌罐)(6)并且预混合:

[0093]

4.4kg/h的水、4.0kg/h的20wt%的部分水解的聚乙烯醇(具有88mol%的水解度以及4mpas的粘度(在20℃下在4wt%的水溶液中根据din 53015确定))的水溶液、10.4kg/h的乙酸乙烯酯、1.15kg/h的乙烯、195g/h的5wt%的抗坏血酸水溶液、1.5g/h的甲酸以及4g/h的1wt%的硫酸铁铵水溶液。

[0094]

以20kg/h的速率将用于聚合的组合物转移到管式反应器(1)中。

[0095]

在计量点(9a)至(9e)计量作为引发剂的过硫酸钾(以3wt%水溶液的形式)。

[0096]

最终产物以92%的转化率离开管式反应器(1),并且在减压下收集在未加压容器(8)中。

[0097]

此后,为了去除过量的乙烯,将分散体转移至另外的未加压容器中,在其中施加0.7巴的压力并且基于100kg分散体通过添加0.4kg的10wt%的过氧化氢叔丁基水溶液和0.8kg的5wt%的抗坏血酸水溶液进行后聚合,直至残余乙酸乙烯酯的值《1000ppm。通过添加氢氧化钠溶液(10wt%水溶液)将ph调节至4.5。最后,通过250μm筛从未加压容器中分配该批次。

[0098]

在实验中,用于聚合的混合物在管式反应器(1)的底端引入,并且产物在顶端取出。

[0099]

引发剂的计量速率是

[0100]

(9a)0.11kg/h

[0101]

(9b)0.11kg/h

[0102]

(9c)0.21kg/h

[0103]

(9d)0.30kg/h

[0104]

(9e)0.40kg/h

[0105]

传输速率为约20升/h。搅拌器速度为800转/分钟。通过输送阀(7a)将反应器(1)中的压力建立在55巴。

[0106]

实施例1,对比:

[0107]

乳液聚合在根据图2的设备中进行。

[0108]

管式反应器(1)不具有隔板,并且在4个平面中用八个搅拌器叶片(4)操作。

[0109]

30h后,聚合结束,并且管式反应器(1)的自由体积通过补水和称重水量来确定。用这种方法,反应器体积确定为8.75升。因此,30h后,反应器损失3.75升体积,相当于相应的壁沉积物累积达到反应器体积的30%的程度。

[0110]

在实验期间,每小时采集样品。在这种情况下,粒径分布被证明是高度不稳定的;观察到单峰和双峰分布,并且beckmann coulter dw值在1000和6000nm之间波动。同样观察到固体含量和转化率的波动;转化率始终《90%。

[0111]

总体而言,不可能实现稳定的操作条件或足够的产品质量。由于反应器中的温度分布越来越不均匀,结垢在区域上已经非常严重,实验在30h后中断。

[0112]

实施例2:

[0113]

乳液聚合在根据图1的设备中进行。

[0114]

通过9个隔板(10)将管式反应器(1)分成高度为160mm的10个室。使用具有50

×

50mm尺寸的10个双叶片搅拌器(4)实施搅拌组件(3),使得搅拌器(4)居中地置于每个室中。反应器夹套,包括计量点保持不变。搅拌器速度持续为800rpm。

[0115]

30h后,聚合结束,并且管式反应器(1)的自由体积通过补水和称重水量来确定。用这种方法,反应器体积确定为11.3升,意味着在30h后,管式反应器(1)损失1.2升体积,相当于相应的壁沉积物累积达到容器体积的《10%的程度。

[0116]

在实验期间,每小时采集样品。在短的起始时间后,产品质量被证明是非常恒定的。所获得的粒径分布是单峰的并且在整个实验中是稳定的。在管式反应器(1)之后的残余单体含量是5%。获得具有以下特性的终产物:

[0117]

[0118]

实施例3:

[0119]

乳液聚合在与实施例2相同的设备中并且根据相同的方法进行,不同之处在于导板(14)安装在隔板(10)中的液体可渗透开口(13)的两侧,如图3所示。导板在主要流动方向上的长度l是隔板中的液体可渗透开口(13)的自由直径的1.5倍。

[0120]

30h后,聚合结束,并且管式反应器(1)的自由体积通过补水和称重水量来确定。用这种方法,反应器体积确定为11.5升,意味着在30h后,管式反应器(1)损失1.0升体积,相当于相应的壁沉积物累积达到容器体积的《10%的程度。

[0121]

在实验期间,每小时采集样品。在短的起始时间后,产品质量被证明是非常恒定的。所获得的粒径分布是单峰的并且在整个实验中是稳定的。平均粒径对应于该批次产物的平均粒径。在管式反应器(1)后的残余单体含量是《5%。获得具有以下特性的终产物:

[0122]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1