一种具有高透过率、耐低温冲击的共聚碳酸酯及其制备方法和应用与流程

1.本发明涉及一种共聚碳酸酯,更具体的涉及一种高透过率和耐低温冲击的共聚碳酸酯及其制备方法和应用。

背景技术:

2.聚碳酸酯(pc)是一种综合性能优良的热塑性工程塑料,它本身及其与其他高聚物的共混体在机械行业、电子电器、汽车制造、建筑、纺织及轻工等行业获得了广泛的应用。

3.目前,在一些户外应用领域,特别是在一些温度较低的地区,如路灯外壳、汽车外部配件和展示柜外壳等,需要长期在户外以及极寒环境中直接使用,这样就要求材料不但需要保持较好的透光率,同时还要求具有较好的耐低温冲击性能,能够在较低温度下长时间使用。中国专利cn110382593a,描述了包含双酚a和聚二甲基硅氧烷的共聚碳酸酯,聚二甲基硅氧烷结构的加入,有利于提高聚合物的抗冲击性能和耐溶剂性能,但是其透光率不佳。

4.中国专利cn108350263b,描述了包含双酚a和聚二甲基硅氧烷的共聚碳酸酯,并对硅氧烷的含量进行限定,所获得的产品耐低温性能有一定提升,但在-30℃下,冲击性能<650j/m,此外,制品透明性也不佳,不能同时满足高透过率和耐低温冲击的实际使用要求。

5.针对以上问题,寻找一种可以在极寒环境中使用的,兼具高透过率和良好的耐低温冲击性能的共聚碳酸酯材料具有重要意义。

技术实现要素:

6.针对现有技术中存在的上述问题,本发明的目的是提供一种高透过率、耐低温冲击的共聚碳酸酯及其制备方法,此外,本发明的共聚碳酸酯还具有很好的耐热性。

7.为实现上述目的,本发明采用如下技术方案:

8.本发明提供一种高透过率、耐低温冲击的共聚碳酸酯,其包含式ⅰ所示的重复结构单元与式ⅱ所示的重复结构单元:

9.式ⅰ所示的重复结构单元为

[0010][0011]

式中,r1和r2分别独立地表示c1-c20的烷基、c4-c20的环烷基或c6-c20的芳基,优选为c1-c10的直链烷基、c4-c10的环烷基或c6-c10的芳基,更优选为c1-c6的直链烷基、c4-c8的环烷基或c6-c8的芳基;r1、r2可以相同或者不同,优选二者相同;

[0012]

式ⅱ所示的重复结构单元为

[0013][0014]

式中,r3和r4分别独立地表示氢、卤素、c1-c20的烷基、c4-c20的环烷基或c6-c20的芳基,优选为氢、卤素、c1-c10的烷基、c4-c10的环烷基或c6-c10的芳基,更优选为氢、c1-c6的烷基、c4-c8的环烷基或c6-c8的芳基;r3、r4可以相同或者不同,优选二者相同;m和n分别独立地表示0-4的整数;x表示单键、醚键、羰基、硫醚键、砜基、亚砜基、c1-c20亚烷基、c6-c20亚芳基、c6-c20的脂环基或下式ⅲ所示的基团:

[0015][0016]

式ⅲ中,r5和r6分别独立的表示c1-c20的烷基、c4-c20的环烷基、c6-c20的芳基或者r5和r6一起形成的c4-c20的脂环,所述c4-c20的脂环可任选地被一个或多个c1-c20的烷基、c6-c20的芳基、c7-c21的芳烷基、c5-c20的环烷基或其组合所取代;优选地所述r5和r6分别独立的表示c1-c10的烷基、c6-c10的环烷基或c6-c10的芳基,更优选为c1-c6的烷基、c6-c8的环烷基或c6-c8的芳基;r5、r6可以相同或者不同,优选二者相同。

[0017]

优选的,本发明所述共聚碳酸酯,以式ⅰ、式ⅱ所示的重复结构单元的总量为100mol%计,其中式ⅰ所示的重复结构单元的比例为1-99%,优选25-75%,更优选45-55%。

[0018]

优选的,本发明所述共聚碳酸酯,重均分子量为8000-200000(重均分子量,通过体积排除凝胶色谱法在ps-或聚碳酸酯校正物质预先校正后测定),优选13000-60000,更优选18000-40000,分子量高于40000,则加工性能不佳,分子量低于18000,则力学性能不佳。

[0019]

本发明所述共聚碳酸酯,在-50-180℃温度范围内透光率为87-91%,优选88-90%;本发明温度在-40-180℃温度范围内均可保持高透光率,同时具有优异的耐低温性能和很好的耐高温性能。

[0020]

本发明所述共聚碳酸酯,玻璃化转变温度tg为190-250℃,优选200-245℃;低温(-40℃)抗冲击性能400-800j/m,优选450-700j/m。

[0021]

本发明所述的共聚碳酸酯可以采用本领域技术人员公知的熔融酯交换法制备。熔融酯交换法为本领域技术人员所熟知,能够有效制备所述共聚碳酸酯产品即可,本发明没有具体要求,如可采用encyclopedia of polymer science,第10卷(1969),chemistry and physics of polycarbonate,polymer reviews,h.schne11,第9卷,john wiley and sons,inc.(1964)中所描述方法。

[0022]

在一些示例中,本发明提供一种所述共聚碳酸酯的制备方法,具体是在催化剂的存在下,通过熔融酯交换法使式iv所示的化合物、式

ⅴ

所示的化合物与碳酸二苯酯反应制备得到共聚碳酸酯;

[0023]

式iv所示的化合物结构为:

[0024][0025]

式中,r1和r2与式ⅰ中相同,即r1和r2分别独立地表示c1-c20的烷基、c4-c20的环烷基或c6-c20的芳基,优选为c1-c10的直链烷基、c4-c10的环烷基或c6-c10的芳基,更优选为c1-c6的直链烷基、c4-c8的环烷基或c6-c8的芳基;r1、r2可以相同或者不同,优选二者相同;

[0026]

最优选地,式iv所示的化合物为n,n-双羟乙基均苯四甲酰亚胺,n,n-双羟乙基均苯四甲酰亚胺可采用现有技术中任何已有方法制备,优选地,可采用如硕士论文《分子链自折叠聚氨酯合成及性能研究》中的方法制备,其结构如下:

[0027][0028]

式

ⅴ

所示的化合物结构为:

[0029][0030]

式中,r3、r4、m、n、x与式ⅱ中相同,即r3和r4分别独立地表示氢、卤素、c1-c20的烷基、c4-c20的环烷基或c6-c20的芳基,优选为氢、卤素、c1-c10的烷基、c4-c10的环烷基或c6-c10的芳基,更优选为氢、c1-c6的烷基、c4-c8的环烷基或c6-c8的芳基;r3、r4可以相同或者不同,优选二者相同;m和n分别独立地表示0-4的整数;x表示单键、醚键、羰基、硫醚键、砜基、亚砜基、c1-c20亚烷基、c6-c20亚芳基、c6-c20的脂环基或下式ⅲ所示的基团:

[0031][0032]

式ⅲ中,r5和r6分别独立的表示c1-c20的烷基、c4-c20的环烷基、c6-c20的芳基或者r5和r6一起形成的c4-c20的脂环,所述c4-c20的脂环可任选地被一个或多个c1-c20的烷基、c6-c20的芳基、c7-c21的芳烷基、c5-c20的环烷基或其组合所取代;优选地所述r5和r6分别独立的表示c1-c10的烷基、c6-c10的环烷基或c6-c10的芳基,更优选为c1-c6的烷基、c6-c8的环烷基或c6-c8的芳基;r5、r6可以相同或者不同,优选二者相同。

[0033]

优选地,式

ⅴ

所示的化合物选自9,9-二(4-羟基苯基)芴、4,4

’‑

二羟基联苯、4,4

’‑

二羟基二苯甲烷、1,1-双-(4-羟基苯基)-1-苯基乙烷、2,2-双-(4-羟基苯基)丙烷、1,1-双-(4-羟基苯基)环己烷和1,1-双(3-甲基-4-羟基苯基)环己烷中的一种或多种;最优选为2,2-双-(4-羟基苯基)丙烷,其结构如下:

[0034]

[0035]

作为优选方案,所述式iv所示的化合物与式

ⅴ

所示的化合物的摩尔比为1:99-99:1,优选25:75-75:25,更优选45:55-55:45。

[0036]

作为优选方案,所述碳酸二苯酯与式iv所示的化合物与式

ⅴ

所示的化合物的总摩尔比为1:0.9-1.5,优选1:1-1.2。

[0037]

作为优选方案,所述催化剂与式iv所示的化合物与式

ⅴ

所示的化合物的总摩尔比为1

×

10-7-1

×

10-1

:1,优选为1

×

10-6-1

×

10-3

:1,更优选1

×

10-4-1

×

10-3

:1。

[0038]

作为优选方案,所述催化剂选自碱性化合物催化剂、酯交换催化剂或由二者构成的混合催化剂;

[0039]

所述碱性化合物催化剂选自碱金属化合物、碱土金属化合物和含氮化合物中的一种或多种;

[0040]

所述碱金属化合物选自钠、钾、铯、锂的氢氧化物、碳酸盐、醋酸盐、硬脂酸盐、苯甲酸盐、磷酸氢二盐、或者碳酸氢钠、硼氢化钠、苯基磷酸二钠、以及双酚a的二钠盐、二钾盐、二铯盐、二锂盐、苯酚的钠盐、钾盐、铯盐、锂盐等中的一种或多种,优选氢氧化钠、氢氧化钾、氢氧化铯、氢氧化锂、碳酸氢钠中的一种或多种;

[0041]

所述碱土金属化合物选自镁、钙、锶、钡的氢氧化物、碳酸盐、醋酸盐中的一种或多种,优选氢氧化镁、氢氧化钙、氢氧化锶中的一种或多种;

[0042]

所述含氮化合物选自具有烷基、芳基的氢氧化季铵类化合物,例如四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、苄基三甲基氢氧化铵中的一种或多种,优选四甲基氢氧化铵和/或四乙基氢氧化铵。

[0043]

所述酯交换催化剂选自锌盐、锡盐、锆盐、铅盐中的一种或多种,优选醋酸锌、苯甲酸锌、2-乙基己酸锌、氯化锡(ii)、氯化锡(iv)、醋酸锡(ii)、醋酸锡(iv)、二月桂酸二丁基锡、氧化二丁基锡、二丁基二甲氧基锡、乙酰丙酮锆、羟基醋酸锆、四丁氧基锆、醋酸铅(ii)、醋酸铅(iv)中的一种或多种。

[0044]

作为优选方案,所述反应,反应温度为180-280℃,优选180-260℃,反应时间为2-10h,优选2.5-8h;反应压力为0-1000kpag;更优选地,所述反应包括预聚和缩聚两段反应。

[0045]

更为具体的,本发明采用的一种所述共聚碳酸酯的制备方法,步骤包括:

[0046]

1)将式ⅳ所示的化合物、式

ⅴ

所示的化合物、碳酸二苯酯、催化剂混合,在压力1-1000kpag,180-240℃下进行预聚反应2-6h;

[0047]

2)将步骤1)反应体系升温至260-280℃进行缩聚反应30-60min,然后降压至133pag以下继续缩聚反应10-40min,得到的共聚碳酸酯。

[0048]

步骤1)中,所述预聚反应,反应温度优选先由室温经2-3h加热到180-200℃,再经1-3h升温至220-240℃,反应压力优选用30-60min将压力由常压调整至1-1000kpag;

[0049]

步骤2)中,所述升温速率优选为10-30℃/h;反应结束后,还可以向体系中添加催化剂1.5-5倍摩尔量的苯甲酸乙酯,使催化剂失活。

[0050]

本发明所述共聚碳酸酯,还可以任选的包含通常添加到热塑性树脂的各种常规添加剂,相对于共聚碳酸酯的总重量计,添加剂的比例为0-3wt%,优选0-1.5wt%,特别优选0-0.5wt%。可选的常规添加剂包括热稳定剂、抗氧化剂、阻燃剂、脱模剂、流动助剂等中的一种或多种。

[0051]

根据本发明的共聚碳酸酯和上述添加剂可通过配混的方式制备组合物。具体地可

通过以下方式制备:将各组分以已知的方式混合,并且在260-330℃的温度下在常用的装置,如内混合机、挤出机和双螺杆捏合机中熔融配混并熔融挤出,通过切粒机造粒。

[0052]

本发明同样涉及根据本发明的共聚碳酸酯或其组合物制备的成型件,以及成型件的用途。此外还包括根据本发明的共聚碳酸酯配制的溶液,用于对透过率、耐低温性能、以及高耐热有高要求的应用领域。

[0053]

根据本发明的共聚碳酸酯或其组合物可用于制备任何类型的成型件,这些可以通过注塑、挤出和吹塑成型工艺制备。

[0054]

根据本发明的共聚碳酸酯或其组合物的优选应用是透明/半透明或者有色的注塑成型件、挤出物,例如片材、型材、半成品以及由高分子量聚碳酸酯制成的浇注膜。

[0055]

根据本发明的共聚碳酸酯或其组合物,可任选与其他热塑性聚合物和/或常用的添加物共混,用于加工成任意成型件/挤出物,在所有已经使用已知的聚碳酸酯、聚酯碳酸酯和聚酯的地方使用;

[0056]

优选地,所述的其他热塑性聚合物选自双酚a型聚碳酸酯、聚丙烯、聚对苯二甲酸丁二醇酯中的一种或多种。

[0057]

与现有技术相比,本发明技术方案有益效果在于:

[0058]

本发明共聚碳酸酯采用特定结构的含多苯环单体,该单体结构不但能够提高材料力学强度和透光率,同时该单体相对于其它的多苯环结构单体还具有刚性较小,空间位阻小等特点,能够保证聚合物材料在后期加工过程中有较好的流动性。此外,本发明共聚碳酸脂中酰亚胺结构单体的引入,有利于降低刚性结构的影响,增加聚合物链的柔顺性,进一步改善加工性能,同时,酰亚胺结构的存在,有利于提高聚合物低温抗冲击性能,使本发明共聚碳酸酯同时具有高透过率和耐低温冲击性,并且还具有了很好的耐热性。

具体实施方式

[0059]

下面的实施例意在解释本发明,本发明不限于实施例的范围,还包括本发明所要求的权利范围的其他任何改变。

[0060]

本发明实施例和对比例采用的主要原料来源如下,其他若未做特别说明,均为普通市售原料:

[0061]

碳酸二苯酯:阿拉丁,纯度98%;

[0062]

2,2-双-(4-羟基苯基)丙烷:阿拉丁,纯度98%;

[0063]

9,9-二(4-羟基苯基)芴:阿拉丁,纯度99%;

[0064]

4,4

’‑

二羟基联苯:阿拉丁,纯度98%;

[0065]

1,1-双-(4-羟基苯基)环己烷:上海麦克林,纯度98%;

[0066]

n,n-双羟乙基均苯四甲酰亚胺,采用《分子链自折叠聚氨酯合成及性能研究》中的方法制备,具体合成方法为:将均苯四甲酸二酐置于真空升华装置中,在减压高温条件下升华,得到纯净的均苯四甲酸二酐晶体;取100g上述升华晶体,50g乙醇胺,1000ml的n,n-二甲基乙酰胺加入至配置有分水回流装置的圆底烧瓶,25℃下搅拌反应12h,加入300ml甲苯,升温至170℃,通过分水器不断分出反应生成的水,待分离出的水达到计量值,降温至室温,减压蒸馏去除体系中的n,n-二甲基乙酰胺,烘干后得到n,n-双羟乙基均苯四甲酰亚胺。

[0067]

聚碳酸酯产品分子量:通过体积排除凝胶色谱法在用ps-或聚碳酸酯校正物质预

先校正后测定,仪器型号:安捷伦-1260。

[0068]

实施例1

[0069]

制备共聚碳酸酯:式iv、式

ⅴ

单体摩尔比为99:1。

[0070]

将300.96g(0.99mol)n,n-双羟乙基均苯四甲酰亚胺、2.28g(0.01mol)2,2-双-(4-羟基苯基)丙烷、218.28g(1.02mol)碳酸二苯酯和0.01g(2.5

×

10-4

mol)naoh加入到带有搅拌和流出装置的反应器中,在常压下经2h加热到180℃,再经1h升温至220℃,同时开启搅拌。然后用30min将压力调整至1kpag并保持3h,进行预聚反应。

[0071]

再以30℃/h的速度升温至260℃,在该条件下缩聚反应30min。然后用30min降压至133pa以下,在该条件下继续保持30min进行缩聚反应。反应结束后,添加催化剂剂量的1.5倍摩尔的苯甲酸乙酯,使催化剂失活。在氮气加压下,反应物在釜点流出,通过冷却水槽,在经过切粒机切割造粒,得到的共聚碳酸酯,编号为p1,重均分子量为35673。

[0072]

聚合物中,式ⅰ所示的重复结构单元含量为99mol%,式ⅱ所示的重复结构单元含量为1mol%。

[0073]

实施例2

[0074]

制备共聚碳酸酯:式iv、式

ⅴ

单体摩尔比为90:10。

[0075]

将273.6g(0.9mol)n,n-双羟乙基均苯四甲酰亚胺、43.9g(0.1mol)9,9-二(4-羟基苯基)芴、216.14g(1.01mol)碳酸二苯酯和0.017g(3

×

10-4

mol)koh加入到带有搅拌和流出装置的反应器中,在常压下经2h加热到185℃,再经1h升温至225℃,同时开启搅拌。然后用30min将压力调整至1kpag并保持31h,进行预聚反应。

[0076]

再以30℃/h的速度升温至265℃,在该条件下缩聚反应保持30min。然后用35min降压至133pa以下,在该条件下继续保持40min,进行缩聚反应。反应结束后,添加催化剂剂量的1.5倍摩尔的苯甲酸乙酯,使催化剂失活。在氮气加压下,反应物在釜点流出,通过冷却水槽,在经过切粒机切割造粒,得到的共聚碳酸酯,编号为p2,重均分子量为35673。

[0077]

聚合物中,式ⅰ所示的重复结构单元含量为90mol%,由9,9-二(4-羟基苯基)芴引入式ⅱ所示的重复结构单元含量为10mol%。

[0078]

实施例3

[0079]

制备共聚碳酸酯:式iv、式

ⅴ

单体摩尔比为60:40。

[0080]

将182.4g(0.6mol)n,n-双羟乙基均苯四甲酰亚胺、74.5g(0.4mol)4,4

’‑

二羟基联苯、192.6g(0.9mol)碳酸二苯酯和0.017g(3

×

10-4

mol)koh加入到带有搅拌和流出装置的反应器中,在常压下经2h加热到190℃,再经1h升温至230℃,同时开启搅拌。然后用30min将压力调整至1kpag并保持31h,进行预聚反应。

[0081]

再以30℃/h的速度升温至270℃,在该条件下缩聚反应保持30min。然后用40min降压至133pa以下,在该条件下继续保持45min,进行缩聚反应。反应结束后,添加催化剂剂量的1.5倍摩尔的苯甲酸乙酯,使催化剂失活。在氮气加压下,反应物在釜点流出,通过冷却水槽,在经过切粒机切割造粒,得到的共聚碳酸酯,编号为p3,重均分子量为36258。

[0082]

聚合物中,式ⅰ所示的重复结构单元含量为60mol%,由4,4

’‑

二羟基联苯引入式ⅱ所示的重复结构单元含量为40mol%。

[0083]

实施例4

[0084]

制备共聚碳酸酯:式iv、式

ⅴ

单体摩尔比为50:50。

[0085]

将152g(0.5mol)n,n-双羟乙基均苯四甲酰亚胺、134.2g(0.5mol)1,1-双-(4-羟基苯基)环己烷、214g(1.00mol)碳酸二苯酯和0.017g(2

×

10-4

mol)nahco3加入到带有搅拌和流出装置的反应器中,在常压下经2h加热到200℃,再经1h升温至240℃,同时开启搅拌。然后用30min将压力调整至1kpag并保持31h,进行预聚反应。

[0086]

再以30℃/h的速度升温至280℃,在该条件下缩聚反应保持30min。然后用30min降压至133pa以下,在该条件下继续保持45min,进行缩聚反应。反应结束后,添加催化剂剂量的1.5倍摩尔的苯甲酸乙酯,使催化剂失活。在氮气加压下,反应物在釜点流出,通过冷却水槽,在经过切粒机切割造粒,得到的共聚碳酸酯,编号为p4,重均分子量为34250。

[0087]

聚合物中,式ⅰ所示的重复结构单元含量为50mol%,由1,1-双-(4-羟基苯基)环己烷引入式ⅱ所示的重复结构单元含量为50mol%。

[0088]

实施例5

[0089]

制备共聚碳酸酯:式iv、式

ⅴ

单体摩尔比为40:60。

[0090]

将121.6g(0.4mol)n,n-双羟乙基均苯四甲酰亚胺、111.8g(0.6mol)4,4

’‑

二羟基联苯、218.28g(1.02mol)碳酸二苯酯和0.017g(2

×

10-4

mol)nahco3加入到带有搅拌和流出装置的反应器中,在常压下经2h加热到200℃,再经1h升温至240℃,同时开启搅拌。然后用30min将压力调整至1kpag并保持31h,进行预聚反应。

[0091]

再以30℃/h的速度升温至280℃,在该条件下缩聚反应保持30min。然后用30min降压至133pa以下,在该条件下继续保持50min,进行缩聚反应。反应结束后,添加催化剂剂量的1.5倍摩尔的苯甲酸乙酯,使催化剂失活。在氮气加压下,反应物在釜点流出,通过冷却水槽,在经过切粒机切割造粒,得到的共聚碳酸酯,编号为p5,重均分子量为35241。

[0092]

聚合物中,式ⅰ所示的重复结构单元含量为40mol%,由4,4

’‑

二羟基联苯引入式ⅱ所示的重复结构单元含量为60mol%。

[0093]

实施例6

[0094]

制备共聚碳酸酯:式iv、式

ⅴ

单体摩尔比为1:99。

[0095]

将3.04g(0.01mol)n,n-双羟乙基均苯四甲酰亚胺、225.72g(0.99mol)2,2-双-(4-羟基苯基)丙烷、214g(1.00mol)碳酸二苯酯和0.02g(5

×

10-4

mol)naoh加入到带有搅拌和流出装置的反应器中,在常压下经2h加热到190℃,再经1h升温至230℃,同时开启搅拌。然后用30min将压力调整至1kpag并保持31h,进行预聚反应。

[0096]

再以30℃/h的速度升温至270℃,在该条件下缩聚反应保持30min。然后用45min降压至133pa以下,在该条件下继续保持55min,进行缩聚反应。反应结束后,添加催化剂剂量的1.5倍摩尔的苯甲酸乙酯,使催化剂失活。在氮气加压下,反应物在釜点流出,通过冷却水槽,在经过切粒机切割造粒,得到的共聚碳酸酯,编号为p6,重均分子量为33246。

[0097]

聚合物中,式ⅰ所示的重复结构单元含量为1mol%,由2,2-双-(4-羟基苯基)丙烷引入式ⅱ所示的重复结构单元含量为99mol%。

[0098]

对比例1

[0099]

合成由式(

ⅴ

)制备的共聚碳酸酯。

[0100]

制备方法参照实施例1,不同之处仅在于不添加n,n-双羟乙基均苯四甲酰亚胺,其他条件与实施例1相同,得到的共聚碳酸酯,编号为d1,重均分子量为21785。

[0101]

对比例2

[0102]

合成由式(ⅳ)制备的共聚碳酸酯。

[0103]

制备方法参照实施例1,不同之处仅在于不添加2,2-双-(4-羟基苯基)丙烷,其他条件与实施例1相同,得到的共聚碳酸酯,编号为d2,重均分子量为37142。

[0104]

对比例3

[0105]

合成将式(ⅳ)n,n-双羟乙基均苯四甲酰亚胺替换为双酚tmc,与式(

ⅴ

)制备的共聚碳酸酯。

[0106]

制备方法参照实施例1,不同之处仅在于将n,n-双羟乙基均苯四甲酰亚胺替换为同摩尔量的双酚tmc,其他条件与实施例1相同,得到的共聚碳酸酯,编号为d3,重均分子量为35287。

[0107]

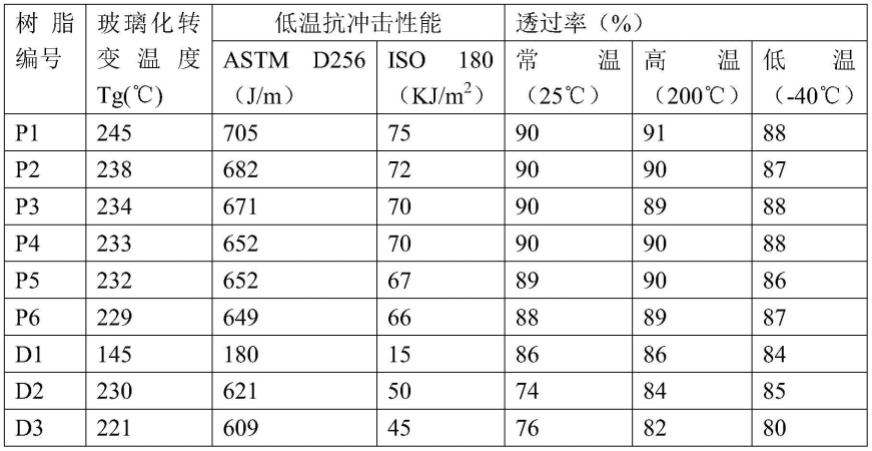

性能测试:将实施例1-5制备的共聚碳酸酯p1-5以及对比例制备的共聚碳酸酯d1-3按照下述方法测试聚合物性能,借助于玻璃化转变温度tg、低温抗冲击性能、透光率测试表征共聚碳酸酯,结果如表1所示:

[0108]

tg根据astm e1356通过动态差示热分析(dsc)测量,测试条件:升温至600℃,升温速率10℃/min,氮气氛围。

[0109]

透过率通过测量共聚碳酸酯薄膜获得,并根据astm d1003测量。

[0110]

低温抗冲击性能根据astm d256和iso180进行测量,测试温度-40℃。

[0111]

表1

[0112][0113]

表1中数据表明,使用实施例中二羟基化合物的组合可以得到具有高透过率、耐低温冲击的共聚碳酸酯,耐低温冲击性能可达到705j/m和75kj/m2,同时具有较高的透过率90%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1