一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料的制作方法

1.本发明属于服务器维护领域,具体地说是一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料。

背景技术:

2.聚丙烯树脂(pp)是一种用途广泛的通用塑料,而玻纤一般用于改善高分子材料的力学性能,通过玻纤改性后的聚丙烯树脂,其性能得到极大提升,甚至能够达到工程塑料的程度,在实际应用中可以以塑代钢和取代增强工程塑料,满足轻武器包装箱、汽车领域、家电等领域使用要求。随着汽车轻量化的发展趋势,塑料在汽车中所占比例越来越大,汽车塑料化已经成为当今汽车制造业的一大发展趋势,这也促使pp等向更优性能发展。汽车水室作为汽车的散热装置,冷却液要经过并且高低温交替。在这过程中冷却液对汽车水室的塑料材料造成了破坏,其体现在冷却液对塑料材料的热降解、水接、塑化作用以及破坏了塑料材料内部组分的结合关系。

3.目前,汽车水室材料主要采用的是使用聚酰胺纤维的尼龙材料,现有申请公布号为cn106995604a的中国专利“一种石墨烯功能化的聚苯醚/尼龙6复合材料及制备方法”,其公开了一种复合材料,其由聚苯醚与石墨烯/尼龙6纳米复合材料经熔融共混挤出后得到,所述石墨烯/尼龙6纳米复合物材料由尼龙6和接枝有尼龙6的单层石墨烯组成,石墨烯功能化的聚苯醚/尼龙6复合材料中石墨烯不但提高了复合材料的力学性能,改善加工性能,同时也能赋予材料更高的耐热性,抗紫外老化性、阻燃性等综合性能。但该材料为价格较高,不透明,对观察内部情况较为不利。

4.现在迫切需要一种可视化,抗热降解,抗水解醇解的满足汽车水室使用工况和环境的低成本材料聚丙烯材料。

技术实现要素:

5.本发明提供一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,用以解决现有技术中的缺陷。

6.本发明通过以下技术方案予以实现:

7.一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,包括如下重量份数的物质:

[0008][0009]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的聚丙烯树脂为均聚聚丙烯树脂或共聚聚丙烯树脂其中的任意一种。

[0010]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的聚丙烯树脂在230℃,2.16kg条件下熔融指数为0.5

‑

100g/10min。

[0011]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的无碱连续玻璃纤维为商品化短切扁平玻璃纤维。

[0012]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的无碱连续玻璃纤维的规格为单丝直径5

‑

20μm,300tex

‑

4800tex。

[0013]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的硅烷偶联剂为含氟烷基的的硅烷偶联剂。含氟烷基的的硅烷偶联剂具有较强的憎水性,避免水和亲水性液浸润材料表面,并阻碍水和亲水性液体向材料内部渗透。

[0014]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的润滑剂为硅酮类润滑剂、硬脂酸盐类润滑剂、硬脂酰胺类润滑剂其中的任意一种。

[0015]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的润滑剂的添加重量份数为0.8

‑

1.7份。

[0016]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的润滑剂的添加重量份数为1.0

‑

1.5份。

[0017]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的润滑剂为硅酮类润滑剂。

[0018]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的成核剂为α类成核剂。

[0019]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的成核剂的添加重量份数为0.05

‑

0.075份。

[0020]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所

述的抗氧剂为受阻酚类抗氧剂或亚磷酸酯类抗氧剂其中的任意一种或任意两种以任意比例混合的混合物。

[0021]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的抗氧剂为抗氧剂1010、1035、1076、300、1790、168、626,dstp、dltp

[0022]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的阻水剂为低分子脂肪酸盐类、高分子脂肪酸盐类、环氧烷缩合物的磺化酯类、磺化油酸酯、磺化蓖麻油酸酯类以及蓖麻油的二磺化酯其中的任意一种或任意两种以任意比例混合的混合物。

[0023]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的有机氟化合物为聚四氟乙烯、氟化乙烯丙烯共聚物以及全氟芳香族化合物等其中的任意一种。

[0024]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,其制备方法包括如下步骤:

[0025]

步骤一:准确称量聚丙烯树脂、无碱玻璃纤维、接枝pp、润滑剂、硅烷偶联剂、抗氧剂成核剂、有机氟化合物;

[0026]

步骤二:将除去无碱玻璃纤维以外的物质加入到混合机中在转速为100

‑

400r/min,搅拌混合1

‑

3min,混合均匀后制得聚丙烯混合物,室温下放置;

[0027]

步骤三:将步骤二所得的聚丙烯混合物以及无碱玻璃纤维加入双螺杆挤出机挤出造粒,既得成品。

[0028]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的聚丙烯树脂称重前进行水分检测,确保聚丙烯树脂的含水率在0.01%以下。

[0029]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的聚丙烯树脂含水率高于0.01%的,聚丙烯树脂在70

‑

85℃的温度下,干燥1

‑

2h,确保聚丙烯树脂的含水率在0.01%以下。

[0030]

如上所述的一种汽车水室用可视化耐高温耐水解的玻纤增强聚丙烯复合材料,所述的步骤三中双螺杆挤出机的螺杆温度为180

‑

240℃,转速200

‑

500r/min,真空度控制在8以下。

[0031]

本发明的优点是:本发明制备的可视化耐高温耐水解的玻纤增强聚丙烯复合材料扩宽了汽车水室的选择范围,价格有较大的优势,能够显著提高产品的成本竞争力,而且本发明制备方法制备简单,所得材料满足汽车水室的使用工况及环境;同时本发明制备的产品透明度改善,能够较为轻松明显的看到内部水溶液的液面变化;而且耐高温效果提升,能够满足汽车冷却水的使用环境;本发明添加阻水剂,有机氟化合物以及含氟硅烷偶联剂,可以提高材料的憎水性能,降低水/醇液体对表面的侵蚀,同时含氟硅烷偶联剂与水/醇发生反应,在硅原子上产生羟基,进一步的消除深入材料中的水/醇,阻碍水解反应和醇解反应的发生,提高抗水解抗醇解的效果。

附图说明

[0032]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发

明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0033]

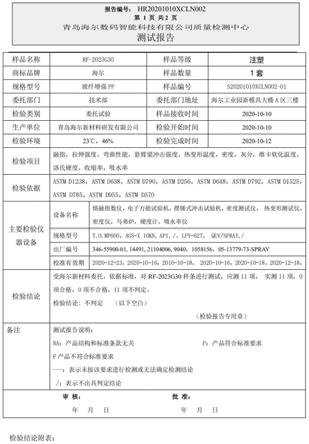

图1是本发明的实施例检测报告之一;

[0034]

图2是本发明的实施例检测报告之二;

[0035]

图3是本发明的实施例检测报告之三;

[0036]

图4是本发明的实施例检测报告之四。

具体实施方式

[0037]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0038]

实施例1

‑

3以及对照1

‑

6的各物质称取质量如表一所示。

[0039][0040]

表一

[0041]

实施例1

[0042]

聚丙烯树脂选择为熔融指数为1

‑

3g/10min(230℃/2.16kg)的均聚聚丙烯树脂,纤维选择10μm的500tex扁平玻纤。

[0043]

制备方法包括如下步骤:

[0044]

将称量好的除去无碱玻璃纤维以外的物质加入入到混合机中,设置混合机转速范围为400r/min,搅拌混合1min,混合均匀后制得聚丙烯混合物,室温下放置;设置双螺杆挤

出机的螺杆温度为240℃,转速500r/min,将所得的聚丙烯混合物以及无碱玻璃纤维用双螺杆挤出机挤出,经冷却切粒,即制得玻纤增强聚丙烯复合材料。

[0045]

实施例2

[0046]

聚丙烯树脂选择为熔融指数为9

‑

15g/10min(230℃/2.16kg)的均聚聚丙烯树脂;纤维选择13μm的800tex扁平玻纤。

[0047]

制备方法参见实施例1的制备方法。

[0048]

实施例3

[0049]

聚丙烯树脂选择为熔融指数为80

‑

100g/10min(230℃/2.16kg)的均聚聚丙烯树脂;纤维选择17μm的2000tex扁平玻纤。

[0050]

制备方法参见实施例1的制备方法。

[0051]

对比例1

[0052]

聚丙烯树脂选择为熔融指数为1

‑

3g/10min(230℃/2.16kg)的均聚聚丙烯树脂,纤维选择10μm的500tex扁平玻纤。

[0053]

制备方法参见实施例1的制备方法。

[0054]

对比例2

[0055]

聚丙烯树脂选择为熔融指数为1

‑

3g/10min(230℃/2.16kg)的均聚聚丙烯树脂,纤维选择10μm的500tex扁平玻纤。

[0056]

制备方法参见实施例1的制备方法。

[0057]

对比例3

[0058]

聚丙烯树脂选择为熔融指数为1

‑

3g/10min(230℃/2.16kg)的均聚聚丙烯树脂,纤维选择10μm的500tex扁平玻纤。

[0059]

制备方法参见实施例1的制备方法。

[0060]

对比例4

[0061]

聚丙烯树脂选择为熔融指数为80

‑

100g/10min(230℃/2.16kg)的均聚聚丙烯树脂;纤维选择17μm的2000tex扁平玻纤。

[0062]

制备方法参见实施例1的制备方法。

[0063]

对比例5

[0064]

聚丙烯树脂选择为熔融指数为80

‑

100g/10min(230℃/2.16kg)的均聚聚丙烯树脂;纤维选择17μm的2000tex扁平玻纤。

[0065]

制备方法参见实施例1的制备方法。

[0066]

对比例6

[0067]

聚丙烯树脂选择为熔融指数为80

‑

100g/10min(230℃/2.16kg)的均聚聚丙烯树脂;纤维选择17μm的2000tex扁平玻纤。

[0068]

制备方法参见实施例1的制备方法。

[0069]

对实施例1

‑

3以及对照例1

‑

6所制得产品的性能进行检测,其结果如表二所示。

[0070][0071][0072]

表二

[0073]

*透度,表征材料的透明程度,3mm厚度

[0074]

*耐热性能,温度150℃,湿度50rh,测试处理1000h拉伸性能保持率

[0075]

*耐水解醇解性能,温度80℃,水溶液及乙二醇溶液,测试处理1000h后拉伸性能保持率

[0076]

由表一数据可知可知,实施例1

‑

3所得产品的2性能与对比例例1

‑

6相比,实施例1

‑

3所得产品通过对聚丙烯进行在线改性,通过调整添加阻水剂,有机氟润滑剂及氟硅偶联剂的引用,同时成核剂及抗氧体系的使用,能够显著提高材料的耐热性能,耐水解醇解性能,同时保持较好的透光率。

[0077]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1