一种超高耐磨型BOPP薄膜及其制备方法与流程

一种超高耐磨型bopp薄膜及其制备方法

技术领域

1.本发明涉及化工技术领域,尤其涉及一种超高耐磨型bopp膜及其制备方法。

背景技术:

2.传统的烟膜产品耐刮花性能差,在卷烟包装过程中与机械间动摩擦易产生刮痕,同时在物流环节装箱后条包与条包间的摩擦、条包与瓦楞纸箱间的摩擦、分拣环节时的摩擦都会产生刮痕。在销售终端,这些刮痕会引起视觉上的不良反应,尤其是高档香烟,严重影响到原有设计的美感,降低了消费者的购买欲望。为了弥补bopp不耐磨的技术短板,更好的在消费终端展现香烟的包装设计,一些烟厂被迫通过在纸箱内增加塑料套袋隔离香烟与瓦楞纸之间的摩擦或每条香烟上使用pe袋进行二次包装等方式减少条盒与外界的摩擦,但这些方式一方面增加了包装成本及工作量,另一方面治标不治本,在终端销售环节依然存在产品被刮花的可能性。

3.随着卷烟行业对卷烟薄膜产品的要求越来越高,视觉上卷烟包装薄膜除了要具备低雾度、高光泽度外,超强耐磨性能成为目前迫切需要解决的技术难题。近几年来几乎所有的卷烟薄膜生产商根据市场需求,都在投入大量人力及财力去研发超强耐磨的卷烟用包装薄膜,但还没有取得质的突破,从国内外烟草行业所收集的烟膜样品测试结果来看,产品在耐磨性能应用方面仍然达不到卷烟生产企业的要求。

4.现有耐磨烟膜主要是通过高分子硅酮爽滑母料和无机纳米物质添加手段来达到提升薄膜耐磨的目的,其缺点为:1.耐磨性能差,一般耐磨指标都大于0.5%;2.添加的纳米级的物质为无机物质,会影响薄膜的光学性能(光泽度和雾度),量控制不好,薄膜甚至会产生外观缺陷(晶点);3.无机纳米级物质易发生团聚,薄膜外观上有瑕疵存在。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种超高耐磨型bopp膜及其制备方法,制备的bopp膜具有较高的耐磨性能。

6.为达到上述目的,本发明提供了一种超高耐磨型bopp膜,从上至下依次由上层、中层和下层组成;

7.所述上层由乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物热封功能母料、聚二甲基硅氧烷、硅酮类高分子材料、抗粘连剂共混挤出;

8.所述中层由均聚聚丙烯、抗静电剂,或者由均聚聚丙烯、石油树脂、抗静电剂共混挤出;

9.所述下层由乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物热封功能母料、聚二甲基硅氧烷、抗粘连剂共混挤出。

10.本发明优选的,所述上层的原料组成为:

11.乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物热封功能母料74%~85.5%;

12.聚二甲基硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%~10%;

13.硅酮类高分子材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8%~15%;

14.抗粘连剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5%~2%。

15.上述各原料的总量满足100%。

16.更优选的,所述上层的原料组成为:

17.乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物热封功能母料74%~81.5%;

18.聚二甲基硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8%~10%;

19.硅酮类高分子材料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10%~14%;

20.抗粘连剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5%~2%。

21.本发明优选的,所述中层的原料组成为:

22.均聚聚丙烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

61.5%~98.5%;

23.石油树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0%~35%;

24.抗静电剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5%~3.5%。

25.上述各原料的总量满足100%。

26.更优选的,所述中层的原料组成为:

27.均聚聚丙烯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

67.0%~98.2%;

28.石油树脂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0%~30%;

29.抗静电剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.8%~3.0%。

30.本发明优选的,所述下层的原料组成为:

31.乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物热封功能母料88%~94.5%;

32.聚二甲基硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5%~10%;

33.抗粘连剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5%~2%。

34.上述各原料的总量满足100%。

35.更优选的,所述下层的原料组成为:

36.乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物热封功能母料88%~90.5%;

37.聚二甲基硅氧烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8%~10%;

38.抗粘连剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.5%~2%。

39.本发明中,各组分总量满足100%。

40.本发明采用乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物作为热封功能母料。

41.具体可以选自包括但不限于巴塞尔的3c30f、5c30f,tpc的fs5612,住友的ks359等。

42.本发明采用乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物,与聚二甲基硅氧烷共混改性。

43.本发明优选的,所述硅酮类高分子材料为爽滑母料,其载体为pp。

44.本发明优选的,所述硅酮类高分子材料的数均分子量大于20万。所述硅酮类高分

子材料中硅酮的有效含量优选为10%~15%。

45.本发明具体的,所述硅酮类高分子材料的型号可以选自包括但不限于舒尔曼的il2580sc,康斯坦普sab06554ppr,台湾肯化pse99rp等。

46.本发明优选的,所述抗粘连剂为有机抗粘连剂,进一步优选为具有弹性的微珠。在本发明的一些具体实施例中,所述抗粘连剂为玻璃微珠。

47.所述抗粘连剂的粒径优选为2~4μm,进一步优选为2~3μm。

48.本发明具体的,所述抗粘连剂的型号选自包括但不限于舒尔曼的abvt22sc,日本的his04s等。

49.本发明优选的,所述抗静电剂为聚酰胺抗静电剂。

50.本发明具体的,所述抗静电剂的型号可以选自包括但不限于度辰的ds126t,舒尔曼的faspa2955,康斯坦普的at4023pp等。

51.本发明优选的,所述均聚聚丙烯的熔融指数为3g/10min(230℃,2.16kg)。

52.本发明对所述均聚聚丙烯的型号并无特殊限定,具体可以选自中石化f03d,f300m等。

53.本发明优选的,所述石油树脂为c3石油树脂或c5石油树脂。

54.本发明优选的,所述石油树脂按50%的比例与均聚聚丙烯共混制成增挺母料。

55.本发明具体的,所述石油树脂的型号可以选自包括但不限于江阴精良的fs600a,度辰的ppma66、ppma66h,海南沐隆的ml8002,海南合粒的hl8139等。

56.本发明优选的,所述上层的原料还包括:

57.马来酸酐共混改性母料。

58.所述马来酸酐共混改性母料的含量优选为10%~20%。

59.其中,所述共混改性母料中,马来酸酐的含量优选为10%~20%,更优选为15%。

60.本发明优选的,所述下层的原料还包括:

61.马来酸酐共混改性母料。

62.所述马来酸酐共混改性母料的含量优选为10%~20%。

63.其中,所述共混改性母料中,马来酸酐的含量优选为10%~20%,更优选为15%。

64.本发明中,所述母料指乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物热封功能母料。

65.所述马来酸酐共混改性母料的添加,有助于提高聚二甲基硅氧烷与其余组分的相容性,同时有助于提高抗粘连剂和膜表层的结合力。

66.本发明优选的,所述超高耐磨型bopp膜上层的厚度为0.5μm~1.0μm,更优选为0.5μm。

67.本发明优选的,所述超高耐磨型bopp膜中间层的厚度为16.0μm~48.8μm。

68.本发明优选的,所述超高耐磨型bopp膜下层的厚度为0.7μm~1.0μm。

69.所述超高耐磨型bopp膜的总厚度优选为18μm~50μm。

70.本发明采用上述硅酮类高分子材料、聚二甲基硅氧烷、特定粒径的弹性抗粘连剂三者在配合使用的情况下,制备的bopp膜耐磨性能最佳。

71.本发明优选的,所述聚二甲基硅氧烷可以以乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物为载体进行共混改性,其中,聚二甲基硅氧烷的有效含量优选为15%~

30%,更优选为20%。

72.同时,通过控制上层膜的厚度,优选0.5μm,既保障了热封强度,同时耐磨性能最佳。

73.本发明所述的含量,如无特殊指定,均为质量含量。

74.本发明通过对聚二甲基硅氧烷与乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物的共混改性,改善了分子链的柔顺性,大大提升了bopp薄膜的耐磨性能,按gb t 31727-2015《透明薄膜磨花程度试验方法》所测得的耐磨性能小于0.2%。

75.本发明提供了上述超高耐磨型bopp膜的制备方法,包括以下步骤:

76.a)将上层、中层、下层的原料分别进行混料,并流入各自挤出机,在模头汇聚后流出;

77.b)将挤出机模头流出的树脂冷却成片材,然后依次进行纵向拉伸、横向拉伸、热定型,得到超高耐磨型bopp膜。

78.具体的,首先将上层、中层、下层的原料分别进行混料,并分别流入上层挤出机、中层挤出机、下层挤出机;

79.所述上层挤出机的温度优选为180℃~240℃;

80.所述中层挤出机的温度优选为235℃~260℃;

81.所述下层挤出机的温度优选为180℃~230℃。

82.然后将挤出机模头流出的树脂冷却成片材,所述冷却的温度为18℃~32℃。该步骤记为b1。

83.优选采用铸片机冷却成片材。

84.然后对冷却后的片材在105℃~120℃进行预热,在68℃~100℃下进行纵向拉伸,72℃~120℃热定型,拉伸倍率为450%~620%。该步骤记为b2。

85.然后对纵向拉伸后的片材在168℃~178℃进行预热,在148℃~165℃下进行横向拉伸,105℃~165℃热定型,拉伸倍率为800%~1000%。该步骤记为b3。

86.聚合物的分子结构对聚合物的摩擦系数和耐磨性有很大的影响。线性高分子材料(如聚丙烯)的分子链尺寸都很大,高分子材料结构主要的特点是由可旋转的刚性链段组成的大分子,这为聚合物提供了很大的柔性。高分子分子链的另外一个特点是存在很强的化学作用力连接分子链的内部原子,同时存在另外一种明显小很多的分子间作用力连接着临近的分子链。聚合物摩擦材料的这种结构特点使得其对聚合物的摩擦学行为有很大影响和调控作用。具有平滑规整的分子结构的聚合物通常能具有较低摩擦系数。因为分子结构对称性较高的聚合物分子链之间缠结作用力小,在滑动摩擦的过程中,含有线性分子链段的柔性高分子聚合物比含有大分子侧基的非线性、刚性高分子聚合物表现更低的剪切强度,很容易发生剪切滑动,进而表现出低的摩擦系数。高分子材料的磨损是分子链段碎片在剪切力的作用下运动并且脱离本体转移到对偶面的过程,柔性平滑的分子链段运动较为容易,磨损相应的较高。和含有大体积侧基、结构不规整的刚性聚合物相比,具有柔性分子链的线性聚合物在牵引力的作用下更容易顺着牵引力的方向上取向,并且取向结构影响着聚合物摩擦学性质。分子结构对称度柔性分子链很容易发生摩擦诱导取向,剪切力较小,在取向滑动的过程中都有较低的摩擦系数。

87.本发明通过原材料的选择,使得其在制备工艺步骤中,无需进行电晕处理,即可获

得较高的表面张力和抗静电效果。

88.与现有技术相比,本发明提供了一种超高耐磨型bopp膜,从上至下依次由上层、中层和下层组成;所述上层由乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物热封功能母料、聚二甲基硅氧烷、硅酮类高分子材料、抗粘连剂共混挤出;所述中层由均聚聚丙烯、抗静电剂,或者由均聚聚丙烯、石油树脂、抗静电剂共混挤出;所述下层由乙烯-丙烯-丁二烯三元共聚物或乙烯-丙烯二元共聚物热封功能母料、聚二甲基硅氧烷、抗粘连剂共混挤出。本发明通过在bopp烟膜表层加入高对称度柔性分子链结构的助剂,在保证其较低析出性的状态下,减小烟膜表面摩擦时的剪切力,增加润滑效果,同时降低表面张力,实现较低摩擦系数,提高薄膜耐磨性。无需添加无机纳米物质,即可使耐磨性能达到≤0.2%,同时对薄膜的外观及光学性能不产生负面的影响。在解决bopp卷烟包装薄膜产品满足所有卷烟包装机型的前提下,增强卷烟薄膜的耐磨性能,从而减轻卷烟薄膜在包装过程中及物流环节中产生的刮痕,使卷烟包装保持原有的设计效果,增强消费者的购买欲望,从卷烟产品的外观视觉上确保卷烟产品的价值体现。

具体实施方式

89.为了进一步说明本发明,下面结合实施例对本发明提供的超高耐磨型bopp膜及其制备方法进行详细描述。

90.以下实施例中,硅酮类高分子选自康斯坦普生产的sab06554ppr;

91.抗粘连剂选自日本生产的his04s;

92.抗静电剂选自北京度辰生产的ds126t。

93.实施例1

94.上层厚度为0.6μm,由以下重量比的原料配制成:76%乙烯-丙烯二元共聚物热封功能母料,12%硅酮类高分子,10%聚二甲基硅氧烷,2%抗粘连剂;中层厚度为16.6μm,由以下重量比的原料配制成:78%均聚聚丙烯,20%石油树脂,2%的抗静电剂;下层厚度为0.8μm,由以下重量比的原料配制成:93%乙烯-丙烯-丁二烯三元共聚物,5%的聚二甲基硅氧烷,2%的抗粘连剂。总厚度为18μm。

95.上述超高耐磨型bopp薄膜的制造方法如下:

96.(1)配料

97.上、中、下三层分别根据上述重量比的原料进行混料,混料可人工混料或设备混料。

98.(2)挤出

99.三层原料各自混料后流入各自挤出机,挤出后在模头汇聚流出,上层挤出机温度为220℃,中层挤出机温度为245℃,下层挤出机温度为215℃。

100.(3)铸片

101.将模头流出的树脂经铸片机冷却成片材,冷却温度为22℃。

102.(4)纵向拉伸

103.将片材先108℃进行预热,然后在一定的速度下,将片材纵向拉长,使聚合物分子进行纵向取向,拉伸温度为70℃,定型温度为100℃,拉伸倍率为600%。

104.(5)横向拉伸

105.将经过纵向拉伸后的片材先172℃预热,然后通过设定的链条导轨在有一定的扩张角的拉伸区进行横向拉伸,使聚合物分子在横向取向,拉伸温度为154℃,定型温度为125℃,拉伸倍率为850%。

106.(6)收卷

107.薄膜在牵引区通过展平辊展平,最后经收卷机进行收卷。

108.实施例2

109.上层厚度为0.5μm,由以下重量比的原料配制成:74%乙烯-丙烯二元元共聚物热封功能母料,14%硅酮类高分子,10%聚二甲基硅氧烷,2%抗粘连剂;中层厚度为20.7μm,由以下重量比的原料配制成:73%均聚聚丙烯,15%石油树脂,2%的抗静电剂;下层厚度为0.8μm,由以下重量比的原料配制成:98%乙烯-丙烯-丁二烯三元共聚物,2%的抗粘连剂。总厚度为22μm。

110.上述超高耐磨型bopp薄膜的制造方法如下:

111.(1)配料

112.上、中、下三层分别根据上述重量比的原料进行混料,混料可人工混料或设备混料。

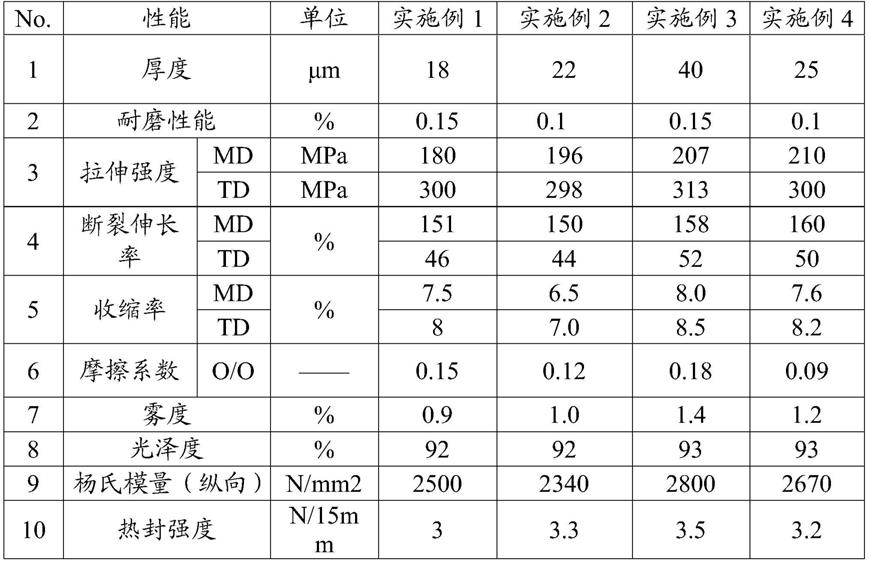

113.(2)挤出

114.三层原料各自混料后流入各自挤出机,挤出后在模头汇聚流出,上层挤出机温度为225℃,中层挤出机温度为250℃,下层挤出机温度为210℃。

115.(3)铸片

116.将模头流出的树脂经铸片机冷却成片材,冷却温度为20℃。

117.(4)纵向拉伸

118.将片材先112℃进行预热,然后在一定的速度下,将片材纵向拉长,使聚合物分子进行纵向取向,拉伸温度为70℃,定型温度为100℃,拉伸倍率为580%。

119.(5)横向拉伸

120.将经过纵向拉伸后的片材先175℃预热,然后通过设定的链条导轨在有一定的扩张角的拉伸区进行横向拉伸,使聚合物分子在横向取向,拉伸温度为156℃,定型温度为130℃,拉伸倍率为880%。

121.(6)收卷

122.薄膜在牵引区通过展平辊展平,最后经收卷机进行收卷。

123.实施例3

124.上层厚度为0.7μm,由以下重量比的原料配制成:78%乙烯-丙烯二元共聚物热封功能母料,10%硅酮类高分子,10%聚二甲基硅氧烷,2%抗粘连剂;中层厚度为38.5μm,由以下重量比的原料配制成:67%均聚聚丙烯,30%石油树脂,3%的抗静电剂;下层厚度为0.8μm,由以下重量比的原料配制成:96%乙烯-丙烯-丁二烯三元共聚物,2%的聚二甲基硅氧烷,2%的抗粘连剂。总厚度为40μm。

125.上述超高耐磨型bopp薄膜的制造方法如下:

126.(1)配料

127.上、中、下三层分别根据上述重量比的原料进行混料,混料可人工混料或设备混料。

128.(2)挤出

129.三层原料各自混料后流入各自挤出机,挤出后在模头汇聚流出,上层挤出机温度为220℃,中层挤出机温度为240℃,下层挤出机温度为215℃。

130.(3)铸片

131.将模头流出的树脂经铸片机冷却成片材,冷却温度为18℃。

132.(4)纵向拉伸

133.将片材先115℃进行预热,然后在一定的速度下,将片材纵向拉长,使聚合物分子进行纵向取向,拉伸温度为80℃,定型温度为95℃,拉伸倍率为560%。

134.(5)横向拉伸

135.将经过纵向拉伸后的片材先176℃预热,然后通过设定的链条导轨在有一定的扩张角的拉伸区进行横向拉伸,使聚合物分子在横向取向,拉伸温度为160℃,定型温度为140℃,拉伸倍率为860%。

136.(6)收卷

137.薄膜在牵引区通过展平辊展平,最后经收卷机进行收卷。

138.实施例4

139.上层厚度为0.5μm,由以下重量比的原料配制成:68%乙烯-丙烯二元共聚物热封功能母料,10%硅酮类高分子,10%聚二甲基硅氧烷,10%马来酸酐共混改性母料(其中,马来酸酐含量为15%),2%抗粘连剂;中层厚度为23.8μm,由以下重量比的原料配制成:67%均聚聚丙烯,30%石油树脂,3%的抗静电剂;下层厚度为0.7μm,由以下重量比的原料配制成:96%乙烯-丙烯-丁二烯三元共聚物,2%的聚二甲基硅氧烷,2%的抗粘连剂。总厚度为25μm。

140.上述超高耐磨型bopp薄膜的制造方法如下:

141.(1)配料

142.上、中、下三层分别根据上述重量比的原料进行混料,混料可人工混料或设备混料。

143.(2)挤出

144.三层原料各自混料后流入各自挤出机,挤出后在模头汇聚流出,上层挤出机温度为220℃,中层挤出机温度为240℃,下层挤出机温度为215℃。

145.(3)铸片

146.将模头流出的树脂经铸片机冷却成片材,冷却温度为18℃。

147.(4)纵向拉伸

148.将片材先115℃进行预热,然后在一定的速度下,将片材纵向拉长,使聚合物分子进行纵向取向,拉伸温度为80℃,定型温度为95℃,拉伸倍率为560%。

149.(5)横向拉伸

150.将经过纵向拉伸后的片材先176℃预热,然后通过设定的链条导轨在有一定的扩张角的拉伸区进行横向拉伸,使聚合物分子在横向取向,拉伸温度为160℃,定型温度为140℃,拉伸倍率为860%。

151.(6)收卷

152.薄膜在牵引区通过展平辊展平,最后经收卷机进行收卷。

153.使用gbt31727-2015《透明薄膜磨花程度试验方法》对上述制备的超高耐磨型bopp膜进行检测,结果如表1所示:

154.表1 bopp膜性能检测结果

[0155][0156]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1