经气相贝克曼重排法制取己内酰胺粗品的纯化方法与流程

1.本发明涉及己内酰胺生产领域,具体涉及一种经气相贝克曼重排法制取己内酰胺粗品的纯化方法。

背景技术:

2.己内酰胺广泛用于塑料、纤维等材料的合成中,是重要的有机单体。传统的己内酰胺往往通过液相贝克曼重排反应制备而来,但是液相贝克曼重排产物中含有硫酸,因此需要大量的氨进行中和,这种流程会生成大量的低附加值硫酸铵,并且由于大量使用了硫酸对于设备以及工艺流程的绿色环保都有较大不利因素。为了在重排过程中不适用硫酸,人们开发了多种新的工艺,其中气相重排法是最为有前途的一种工艺。

3.气相重排过程由于反应产物组成与液相重排过程不同,因此传统的液相重排过程的纯化工艺并不适用于气相重排产物的纯化,因此为了气相重排过程的工业化,亟待开发出适合气相重排产物的己内酰胺纯化工艺。

4.日本住友公司最早提出了气相重排产物的精制流程,在cn103508954b、cn103420912b、cn103420913b、cn103420885 b都提出了使用结晶纯化己内酰胺的步骤。在住友公司相关专利里面,气相重排产物需要经过脱溶剂、脱水、脱轻以及脱重步骤之后在进入结晶单元,进入结晶单元的产物在进行加氢以及蒸馏才能获得最终的己内酰胺产品。但是在些专利中,己内酰胺在该流程中被反复的蒸馏,损失较大的能量,并且高温下又需要防止己内酰胺变质。

5.目前,在国内外已有的专利文献中,尽管已有多种不同的工艺流程可以获取很好的效果,但是己内酰胺基本都需要经过脱重塔和最终的闪蒸流程,这种重复的蒸馏过程增加了纯化流程的能耗。此外一旦面对重排产物质量较差或者循环套用的粗己内酰胺较多时,晶体产品的质量则会降低。

6.因此,若提供一种己内酰胺的纯化工艺,降低能耗并解决由于重排反应过程波动以及回流粗己内酰胺套用等问题导致的晶体纯度降低等问题,实现更加稳定地获取高质量的己内酰胺产品,将具有良好的现实意义以及应用前景。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的脱重能耗高且己内酰胺易变质、对重排反应产品要求质量高、回流粗己内酰胺套用等问题导致的晶体纯度降低问题,提供一种经气相贝克曼重排法制取己内酰胺粗品的纯化方法,该纯化方法不仅省去了脱重的步骤,降低了能耗和己内酰胺在脱重时变质的风险,而且降低了对气相贝克曼重排法制取己内酰胺粗品的质量要求,即便气相贝克曼重排法制取己内酰胺粗品质量波动,也依然能够得到高品质的己内酰胺。

8.为了解决上述问题,虽然现有技术中尝试采用二次结晶的方式,即采用新鲜的溶剂进行第一结晶,得到第一结晶产品和第一结晶母液,再对第一结晶产品采用新鲜的溶剂

进行第二结晶得到第二结晶产品和第二结晶母液,第二结晶产品流转至下一级的生产阶段,第一结晶母液和第二结晶母液流转至残液回收阶段。本发明的发明人在实践中发现,采用现有的二次结晶的方式,每次结晶使用大量的新鲜溶剂,会导致循环溶剂大量增加,并且需要对第二结晶母液作为残液进行处理,从而增加了后续处理的能耗,而再后续的处理中第二结晶母液中的己内酰胺经浓缩或结晶后进行套用也会导致纯化后产品质量的下降。基于此,本发明还要进一步克服上述技术问题,采用本发明的纯化方法,虽然也采用了二次结晶的方式,但是,所用的溶剂并没有明显增加循环溶剂的消耗量,在二次结晶母液套用后,依然能够得到高品质的己内酰胺。

9.为了实现上述目的,本发明提供一种经气相贝克曼重排法制取己内酰胺粗品的纯化方法,包括以下步骤:(1)将气相贝克曼重排法制备的含有己内酰胺的混合液经脱溶剂、脱水、脱轻杂质,得到粗己内酰胺;(2)将粗己内酰胺与结晶溶剂混合进行一次结晶,得到一次结晶产品和一次结晶母液;(3)将一次结晶产品与结晶溶剂混合进行二次结晶,得到二次结晶产品和二次结晶母液,将二次结晶母液返至步骤(2)作为至少部分一次结晶溶剂;(4)将二次结晶产品进行加氢反应。

10.通过上述技术方案,本发明不需要进行脱重的步骤,也对二次结晶母液进行了套用,但是,依然能够得到高品质的己内酰胺,不仅如此,本发明采用二次结晶的方式,降低了对气相贝克曼重排法制取己内酰胺粗品的质量要求,即便重排反应质量波动,依然能够得到高品质的产品。虽然本发明采用了二次结晶的方式,但依然没有显著提高结晶溶剂的用量。

11.根据上述技术方案,本发明所述的纯化方法的有益效果为:

12.(1)省去了脱重塔,降低了设备的能耗,并且降低了由于脱重蒸馏加热过程导致的己内酰胺变质的可能性;

13.(2)可以有效的应对由于重排反应过程所得的粗产品的质量波动以及回流粗己内酰胺套用等问题导致的最终产品晶体纯度降低等问题;

14.(3)粗己内酰胺经过两次结晶精制过程,产品纯度较高,但并没有明显增加循环溶剂的消耗量,且相比常规的二次结晶方式,降低了处理二次结晶母液的能耗。

15.应用本发明的纯化方法精制己内酰胺粗产品,得到二次结晶产品;再经加氢反应,能够得到优级的己内酰胺产品。本发明提供的方法具有产率高、长期运行稳定等连续、高效的特点。另外,采用本发明提供的方法得到的己内酰胺高锰酸钾吸收值(pm)值大于20000s或更大,己内酰胺的消光值(在290nm波长)为0.1或更小,挥发性碱值为0.3mmol/kg或更小,色度值为2或者更低,碱度为0.1mmol/kg或更低,完全符合工业优级产品的要求。

附图说明

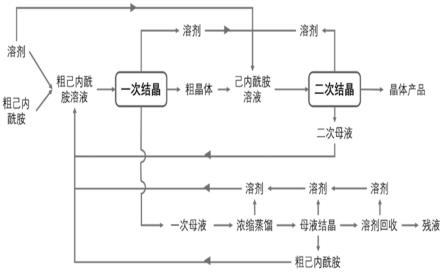

16.图1是本发明一种具体的实施方式中的工艺流程图;

17.图2是本发明一种优选的具体实施方式中的工艺流程图。

具体实施方式

18.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各

个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

19.本发明的发明人在研究过程中发现,现有技术己内酰胺经过脱溶剂、脱水、脱轻(脱轻杂质)、脱重(脱重杂质)之后进行结晶,特别是温度需要较高的脱重过程会带来一些问题,因为脱重需要在低真空和高温下进行,长时间的高温蒸馏会导致己内酰胺聚合,杂质本身以及杂质和己内酰胺之间也会进一步反应,导致更多的杂质生成。虽然在脱重之后得到的粗己内酰胺的纯度上升,但由于在脱重过程中产生了多种杂质甚至未定性的杂质,导致在后续的处理过程中,杂质并不容易去除,使得最终产品的质量提高困难。不仅如此,在套用的过程中,难以去除的杂质不断积累,往往使得随着生产的进行,产品品质难以得到保障。

20.本发明提供一种经气相贝克曼重排法制取己内酰胺粗品的纯化方法,包括以下步骤:(1)将气相贝克曼重排法制备的含有己内酰胺的混合液经脱溶剂、脱水、脱轻杂质,得到粗己内酰胺;(2)将粗己内酰胺与结晶溶剂混合进行一次结晶,得到一次结晶产品和一次结晶母液;(3)将一次结晶产品与结晶溶剂混合进行二次结晶,得到二次结晶产品和二次结晶母液,将二次结晶母液返至步骤(2)作为至少部分一次结晶溶剂;(4)将二次结晶产品进行加氢反应。

21.通过上述技术方案,本发明不需要进行脱重的步骤,也对二次结晶母液进行了套用,但是,依然能够得到高品质的己内酰胺,不仅如此,本发明采用二次结晶的方式,降低了对气相贝克曼重排法制取己内酰胺粗品的质量要求,即便重排反应质量波动,依然能够得到高品质的产品。虽然本发明采用了二次结晶的方式,但依然没有显著提高结晶溶剂的用量。

22.根据本发明,所述结晶溶剂可以有多种选择,优选地,所述结晶溶剂能够与水共沸且不与水共溶,在此范围内选择的结晶溶剂均可较好的实现本发明的技术效果。优选在5kpa绝对压力且在所述结晶溶剂的沸点温度下,己内酰胺在所述结晶溶剂中的质量百分比溶解度低于20重量%;结晶溶剂的选择可以通过上述条件的限定,通过常规的试验进行验证选择。根据上述条件,所述结晶溶剂常压下的沸点为40-180℃,优选选自醚、烷烃、环烷烃、卤代烃和芳香烃中的一种或多种。

23.根据本发明,为了进一步提高晶体产品纯度,进一步降低对粗产品的质量要求,对于结晶溶剂,优选地,所述醚选自饱和脂肪族一元醚,优选为异丙醚、乙基丁基醚、甲乙醚、乙醚、正丙醚、正丁醚、乙丁醚、甲基叔丁基醚和乙基叔丁基醚中的至少一种。所述环烷烃含有5-8个碳原子,优选选自环己烷、环戊烷、甲基环戊烷和甲基环己烷中的至少一种;所述卤代烃选自1-氯丙烷、2-氯丙烷、1-氯代正丁烷、2-氯丁烷、1-氯二甲基丙烷、2-氯二甲基丙烷、1-正溴丙烷、2-溴丙烷、1-溴丁烷和2-溴丁烷中的至少一种;所述芳香烃选自苯、甲苯、二甲苯和三甲苯中的至少一种。

24.根据本发明,一次结晶的条件可以在较宽的范围内调整,优选地,一次结晶的条件包括:先将粗己内酰胺在结晶溶剂中溶解,再进行一次结晶。优选所得的己内酰胺溶液中己内酰胺的质量浓度为15%-45%。优选地,步骤(2)中结晶过程一般在10℃-60℃之间操作,具体的操作温度需要根据己内酰胺在所选择的溶剂中的溶解度来确定。更优选的可以在25℃-58℃之间。

25.步骤(2)中一次结晶过程可以通过配制高温的饱和溶液冷却结晶,也可以使用绝热闪蒸连续结晶过程,还可以使用减压蒸发结晶过程。优选一次结晶的方式为蒸发结晶,可以根据己内酰胺在所述溶剂中的溶解度曲线进行优选合适的结晶方式。优选地,采用绝热闪蒸或减压蒸发结晶,若溶解度随温度变化明显,那么优选使用绝热闪蒸连续结晶方式,反之,则优选减压蒸发结晶过程。在此优选的实施方式中,能够进一步将套用的二次结晶母液以及粗己内酰胺中的杂质去除,最终得到更高品质的产品。

26.根据本发明,步骤(2)中所使用的结晶过程的可以是单级的也可以是多级的,但是优选不超过五级,更优选为三级连续结晶。当使用多级连续结晶过程时,为了使晶体产品的粒度大且均匀,一般优选各级结晶器析出相同的晶体质量。

27.本发明提供的方法中,优选地,步骤(2)是将上游的粗己内酰胺与二次结晶获取的母液以及部分有机溶剂混合至所需的浓度之后,再进行一次结晶。结晶过程优选连续结晶流程。

28.根据本发明,步骤(2)中进入一次结晶单元的己内酰胺溶液质量百分比浓度优选在15%到45%之间。根据不同的结晶方式优选不同的进料浓度。对于绝热闪蒸结晶过程,优选的进料浓度在25%到40%之间。对于减压蒸发结晶过程,优选的进料浓度应低于20%。

29.在本发明一种优选的实施方式中,一次结晶的方式为绝热闪蒸,进料时己内酰胺溶液中己内酰胺的质量浓度为15%-35%;绝热闪蒸的条件包括:进料温度为40-80℃,操作温度为15-60℃,操作压力为3-100kpa。在此优选的实施方式中,能够进一步将套用的二次结晶母液以及粗己内酰胺中的杂质去除,最终得到更高品质的产品。

30.在本发明另一种优选的实施方式中,一次结晶的方式为减压蒸发结晶,己内酰胺溶液中己内酰胺的质量浓度为15%-20%;减压蒸发结晶的条件包括:操作温度为15-45℃,操作压力为3-100kpa。在此优选的实施方式中,能够进一步将套用的二次结晶母液以及粗己内酰胺中的杂质去除,最终得到更高品质的产品。

31.根据本发明,步骤(2)中一次结晶过程的收率可以在较宽范围内调整,优选一次结晶产品的收率不低于70重量%,这样可以进一步降低整体结晶流程的能耗。优选地,一次结晶产品的收率为75-95重量%。

32.根据本发明,一次结晶产品的收率的计算方法为一次结晶出料中的己内酰胺晶体质量除以一次结晶进料中的己内酰胺质量再乘以100%。

33.根据本发明,步骤(2)中所使用的结晶过程的终点所得晶浆含固量(含有晶体的质量)不应高于55%,即一次结晶终点所得的混合物中己内酰胺晶体的含量不高于55重量%;如果高于该值可以将二次母液重复的注入最终级结晶器内以降低该级结晶器内的含固量,这样可以使得结晶过程更加均匀,减少一次结晶过程中对杂质的裹挟,从而降低一次结晶产品中杂质的含量。根据本发明,步骤(2)中结晶出料的晶浆可以通过离心、稠厚或者逆流洗涤的方式将一次结晶产品与一次母液分开。优选使用逆流洗涤的方式,这种方式可以连续的获取己内酰胺晶浆,并且避免了液固分离时由于溶剂挥发导致的结垢问题,还避免了固体输送的问题。获取的晶浆可以直接在搅拌釜内加热溶解。

34.根据本发明,步骤(2)中一次结晶的结晶器可以选择传统的搅拌釜式结晶器、dtb结晶器以及oslo结晶器,本发明不做限制。为防止在连续结晶过程中,结晶釜壁面由于液沫夹带导致的壁面结垢问题,可以优选在结晶器的壁面上增加绝热层或者夹套保温层,也可

以使用部分蒸发冷凝收集的溶剂喷淋在结晶器的内壁面上以降低结垢的概率。

35.根据本发明,步骤(3)中二次结晶过程可以使用与一次结晶过程相同的结晶方式,也可以使用不同的结晶方式。一般来说,二次结晶过程的杂质含量都较少,因此优选较为节能的绝热闪蒸结晶方式,并且可以适当的提高二次结晶过程的进料浓度,可以优选二次结晶进料浓度为35%到40%。这样,可以进一步提高收率,以进一步降低能耗。更进一步优选地,绝热闪蒸的条件包括:进料温度为40-80℃,操作温度为15-60℃,操作压力为3-100kpa。

36.步骤(3)中二次结晶过程的出料同样可以任选地使用与一次结晶类似的离心、稠厚或者逆流洗涤的方式将晶体产物与二次母液分开。优选地,在逆流洗涤器的底部直接通入水溶解洗涤完毕的晶体产物,使用这种方式可以大大节省设备数量,并且避免了固体的输送。

37.根据本发明,优选地,还包括:将一次结晶母液进行浓缩得到浓缩后的一次结晶母液和回收溶剂;将浓缩后的一次结晶母液进行再结晶,得到粗己内酰胺产品和母液结晶剩余母液;将粗己内酰胺产品返至步骤(2)。这样可以进一步提高己内酰胺的收率。

38.根据本发明,优选对母液结晶剩余母液中的溶剂进行回收,回收的溶剂作为结晶溶剂返至步骤(2)或步骤(3),从而进一步降低循环溶剂的使用量。

39.根据本发明,优选地,所述浓缩的方式为蒸馏浓缩或多效蒸发;进一步优选采用蒸馏塔进行浓缩,更进一步优选回流比为0-2。再进一步优选地,一次结晶母液采用如下方式进行处理:使用前加压或后加压的双效蒸馏。在此优选的实施方式中,可以进一步将一次母液中的杂质去除,在进一步提高产品收率的基础上得到高品质的己内酰胺产品,并进一步提高产品的质量稳定性。

40.根据本发明,步骤(2)的结晶阶段和/或步骤(3)的结晶阶段的回收溶剂返至步骤(2)和/或步骤(3)中的混合阶段。这样,可以进一步提高溶剂的利用率,进一步降低循环溶剂的消耗量。

41.本发明对所述结晶所采用的结晶器同样没有限制,可以是冷却式结晶器、蒸发结晶器、真空式结晶器,可以包括强制外循环型结晶器、oslo型结晶器、fc型结晶器、dtb型结晶器、dp型结晶器和messo湍流结晶器中的至少一种。

42.在一种实施方式中,根据本发明提供的方法还包括在加氢反应之后,通过蒸发和/或减压蒸馏方法收集己内酰胺产品,从而获得具有较高的高锰酸钾吸收值、较小的挥发性碱值和消光值的己内酰胺产品。

43.根据本发明,加氢方式可以采用本领域的常规的加氢方式。在本发明一种优选的实施方式中,如图1所示,优选地,对二次结晶产品进行加氢反应的方式包括:a)将二次结晶产品与水混合,得到己内酰胺水溶液;b)将己内酰胺水溶液经蒸馏脱除残余的结晶溶剂,得到脱除溶剂之后的己内酰胺水溶液和回收溶剂;c)将脱除溶剂之后的己内酰胺水溶液在加氢催化剂存在的条件下与氢气接触,得到己内酰胺溶液;d)将己内酰胺溶液经脱水得到己内酰胺产品。在此优选的实施方式中,可以进一步提高产品的质量,并进一步降低对粗己内酰胺的质量要求,提高生产质量的稳定性。

44.根据本发明,优选地,己内酰胺水溶液在进入加氢单元前需要脱除残留的微量有机溶剂,以进一步降低微量的溶剂可能对加氢产物的质量影响,优选地,将己内酰胺水溶液中残余的有机溶剂脱除到5ppm以下。脱除己内酰胺水溶液中的有机溶剂可以使用的是共沸

的方式。水以及己内酰胺形成共沸物,随后在塔顶冷凝分相,水相返回塔内,有机相采出。

45.根据本发明,脱水的方式可以采用本领域的常规的脱水方式,优选地,步骤d)中优选在负压条件下进行蒸馏脱水,这是为了进一步防止温度高且有水的情况下,己内酰胺发生自聚导致的产品质量下降,从而进一步提高产品的质量;进一步优选在脱水过程中控制己内酰胺的温度在130℃以下。

46.根据本发明,优选地,先对步骤b)中的回收溶剂进行脱水处理再将脱水处理后的回收溶剂返至步骤(2)和/或步骤(3)中的混合阶段。根据本发明,如果步骤a)是晶浆与水混合以溶解己内酰胺,那么除去己内酰胺水溶液之后剩余的有机相则需要经过共沸脱水之后方能返回一次结晶单元。为了进一步提高产品质量,进一步降低水分含量对于己内酰胺的溶解度的影响,进一步降低有机相中残留的微量水分对结晶过程的控制的不良影响,优选经过脱水之后进入一次结晶单元,优选将回收溶剂中的水分含量脱除到10ppm以下。

47.本发明对所述加氢反应的具体实施方式没有特别的限定,可以按照本领域常规技术手段进行。所述加氢反应可以在水的存在下进行,也可以在熔融态下进行,本发明对此没有特别的限定,优选地,所述加氢反应在水的存在下进行。根据本发明,步骤a)中,相对于1重量份的二次结晶产品中的己内酰胺,水的用量为0.1-2.5重量份。

48.根据本发明,步骤c)中所述的加氢过程是为了除去粗己内酰胺中残留的不饱和杂质。加氢催化剂可以选择本领域的常规的催化剂,例如非晶态镍催化剂、雷尼镍催化剂等。

49.根据本发明的一种优选实施方式,所述加氢反应在加氢催化剂存在下进行。优选地,所述加氢催化剂选自镍系催化剂、钯系催化剂和铂系催化剂中的至少一种。所述加氢催化剂可以通过商购得到,也可以通过自行制备得到,本发明对其没有特别的限定。优选地,所述加氢催化剂为镍系催化剂和/或钯系催化剂。

50.在本发明一种优选的实施方式中,所述镍系催化剂为非晶态镍催化剂。该非晶态镍催化剂例如可以参见cn1272490a和cn1272491a。

51.根据本发明,所述钯系催化剂的选择范围较宽,优选地,所述钯系催化剂包括载体及负载在载体上的钯和稀土氧化物。所述载体可以为活性炭、氧化硅、二氧化钛和氧化铝中的至少一种,所述稀土氧化物可以为镧和/或铈的氧化物。优选地,所述载体为活性炭。本发明对钯系催化剂中的钯和稀土氧化物的含量的选择范围较宽,优选地,以所述钯系催化剂的总量为基准,钯的含量为0.1-5重量%,稀土氧化物的含量为0.2-10重量%。具体的,该钯系催化剂的制备例如可以参见cn102430406a。

52.根据本发明,加氢条件可以采用本领域的常规条件,为了进一步使得己内酰胺产品具有较高的高锰酸钾吸收值和纯度以及较小的消光值,优选地,优选地,所述加氢反应的条件包括:温度为65-180℃,压力为0.5-5mpa,氢气的流量为0.1-2l/min。

53.根据本发明,对于加氢反应的时间,可以在较宽的范围内调整,优选地,当所述加氢反应为间歇操作时,所述加氢反应的时间可以为0.5-3小时,更优选为1-2小时。当所述加氢反应为连续操作时(例如,固定床工艺),己内酰胺的质量空速可以为0.5-30h-1

。

54.本发明对进行所述加氢反应的反应器形式没有特别的限定,可以采用磁稳定床反应器、固定床反应器或淤浆床反应器,优选为固定床反应器。

55.根据本发明,可以通过将贝克曼重排反应的反应混合物蒸馏回收反应溶剂、经脱水、脱轻得到所述粗己内酰胺。所述蒸馏的方法可以在常压和减压条件下进行,此技术已为

本领域技术人员所公知,在此不再赘述。

56.根据本发明,将脱轻后的粗己内酰胺直接加入结晶溶剂进行结晶,本发明不包括脱除重杂质的过程。可以理解的是,本发明不排除少量的重杂质在上述过程中被携带出。

57.根据本发明,环己酮肟经贝克曼重排反应所用的反应溶剂为醇,优选地,所述反应溶剂为含有1-6个碳原子的醇,优选沸点低于100℃的醇,例如甲醇、乙醇、正丙醇、异丙醇等,进一步优选甲醇、乙醇和异丙醇中的至少一种。在此优选的实施方式中,可以得到更高品质的己内酰胺并具有更高的产率。

58.根据本发明,优选地,所述贝克曼重排反应为气相贝克曼重排反应。本发明所述气相贝克曼重排反应可以按照本领域常规技术进行,本发明对此没有特别的限定,例如,所述气相贝克曼重排可以在mfi结构的分子筛催化剂的存在下,在载气和反应溶剂的存在下,使气相的环己酮肟进行反应。对于气相贝克曼重排反应的条件,可以采用本领域的常规的反应条件,优选地,所述气相贝克曼重排反应中,以反应原料和反应溶剂的总重量为基准,所述反应溶剂的用量为40-80重量%,优选为50-70重量%。

59.根据本发明,气相贝克曼重排反应中,所述反应原料指的是作为溶剂的低碳醇如甲醇、乙醇或者异丙醇、环己酮肟的混合物,溶剂和环己酮肟的重量比为1:1-3:1。

60.优选地,所述气相贝克曼重排反应的条件可以包括:温度为320-450℃,优选为370-400℃;压力为0.05-0.5mpa,优选为0.1-0.3mpa;环己酮肟的重时空速为0.1-5h-1

。所述载气可以为在气相贝克曼重排反应条件下不与环己酮肟和所述溶剂发生反应的各种气体,所述载气例如可以为氮气以及惰性气体。

61.没有特殊说明,本发明中的所述压力和分压都是指绝对压力。本发明对粗己内酰胺的纯度要求不高,即便质量波动,也能够得到高品质的己内酰胺产品,优选地,步骤(1)中得到的粗己内酰胺的纯度为97-99.9重量%;进一步优选地,所述粗己内酰胺含有己内酰胺、5-氰基-1-戊烯、环己烯酮、环己酮肟、八氢吩嗪、十氢吩嗪以及四氢吖庚因-2-酮和/或四氢吖庚因-2-酮的同分异构体,且以所述己内酰胺粗产品的总重量为基准,己内酰胺的含量为99-99.9重量%,5-氰基-1-戊烯的含量为0.001-0.1重量%,环己烯酮的含量为0.001-0.1重量%,环己酮肟的含量为0.001-0.3重量%,八氢吩嗪的含量为0.001-0.1重量%,四氢吖庚因-2-酮和/或四氢吖庚因-2-酮的同分异构体的总含量为0.001-0.1重量%,十氢吩嗪的含量为0.001-0.1重量%,余量为未定性杂质。其中,己内酰胺与杂质的质量含量之和为100%。

62.在后文的一些实施例中,采用纯度为99%的粗己内酰胺进行验证。常规的气相贝克曼重排反应经脱溶剂、脱水、脱轻后一般能够达到上述的纯度。在此要说明的是,虽然纯度为99%的粗品至优级的产品纯度看似相差不大,但是,如前所述,粗己内酰胺不仅含有常规的杂质,还含有很多未定性难以去除的杂质,从纯度为99%的粗品得到优级的产品却并不容易,一直是本领域技术人员研究攻克的难题。

63.以下参照附图说明本发明提供的己内酰胺结晶流程,但本发明不因此受到任何限制。

64.在本发明一种优选的具体实施方式中,如图2所示,气相重排产物经过脱溶剂、脱水以及脱轻杂质之后获得粗己内酰胺,粗己内酰胺和循环的溶剂以及二次母液混合配制为所需浓度之后,进入一次结晶过程,一次结晶过程获取的粗晶体与一次结晶冷凝回收的溶

剂以及二次结晶过程冷凝回收的溶剂混合配制为所需的浓度之后,进入二次结晶过程。二次结晶过程获得二次结晶母液返回到一次结晶过程,并且获得晶体产品前往溶解单元。一次结晶获取的一次母液则通过浓缩蒸馏回收溶剂,并且浓缩到母液结晶所需的温度,随后浓缩后的母液进入母液结晶单元,母液结晶单元获得粗己内酰胺返回到一次结晶单元,母液结晶获得的母液则进入溶剂回收单元,回收剩余的溶剂,并排出残液。本发明虽然采用了二次结晶,但是,整个工艺的循环溶剂并没有大幅增加,但是,降低了对粗品质量的要求和依赖,能够得到优级的产品,提高了产品的质量,以及生产过程中的产品质量稳定性。

65.根据本发明,在连续生产中,结晶总收率的计算方法为,流转入加氢阶段的己内酰胺的总重量/结晶阶段中初始进料的粗己内酰胺的总重量

×

100%。

66.在以下实施例中使用如下测试方法来评价制备的己内酰胺产品的质量:

67.(1)己内酰胺的纯度

68.用毛细柱innowax60m,气相色谱7890gc,分析己内酰胺的纯度和杂质含量,色谱最低检测限1μg/g。

69.(2)ε-己内酰胺的高锰酸钾吸收值

70.将3.000克的己内酰胺倒入100ml的比色管中,加蒸馏水稀释到刻度,摇匀,放入20℃的恒温水浴中,向比色管中加入1ml的浓度为0.01n的高锰酸钾溶液,立即摇匀,同时启动秒表,当比色管内样品溶液的颜色与标准比色液(取3克优级纯co(no3)

·

6h2o和12毫克优级纯k2cr2o7溶于水,稀释至1升,摇匀)的颜色相同时停止秒表,记下所消耗的时间(以秒算),即为高锰酸钾吸收值。

71.(3)挥发性碱(v.b)

72.在碱性介质中,将样品中的碱性低分子杂质蒸馏出来,用已知量的盐酸溶液吸收,过量的盐酸用氢氧化钠标准溶液回滴。以每千克样品酸耗量的摩尔数作为挥发性碱的测定值。计算公式如下:

73.v.b(mmol/kg)=[(v

0-v)

×cnaoh

/m]

×

1000

[0074]

式中:v0为空白试验消耗的naoh标准溶液的体积,单位为ml;

[0075]

v为样品消耗的naoh标准溶液的体积,单位为ml;

[0076]cnaoh

为naoh标准溶液的准确浓度,单位为mol/l;

[0077]

m为样品质量,单位为g。

[0078]

(4)消光值e(在290nm波长)

[0079]

在300ml锥形瓶中,称取50克的样品,加入50ml蒸馏水,摇匀使样品完全溶解,静置10分钟。采用分光光度计,在290nm的波长下,检测浓度为50%的样品相对于蒸馏水的消光值。

[0080]

以下将通过实施例对本发明进行详细描述。

[0081]

实施例1

[0082]

(1)将气相重排的产物(含甲醇45重量%,己内酰胺42重量%,水1.5重量%,其余为杂质),进行脱溶剂、脱水以及脱轻之后,收获纯度为99%的粗己内酰胺。粗己内酰胺中含有5-氰基-1-戊烯0.0015%,n-甲基己内酰胺0.2%,正戊酰胺0.03%,八氢吩嗪0.04%,十氢吩嗪0.06%,余量为未定性杂质。

[0083]

(2)将该粗己内酰胺与异丙醚混合后,配制成为质量浓度为30%,温度为50.8℃的

己内酰胺溶液(在循环开始后,将粗己内酰胺与一次母液结晶获取的粗己内酰胺混合后,再与异丙醚以及二次结晶母液混合得到目标己内酰胺溶液),随后将该己内酰胺溶液连续的注入一次结晶单元,一次结晶单元使用一级绝热闪蒸连续结晶操作,设定操作温度在35℃,操作压力为27kpa,停留时间为240min,进行一次结晶,此时一次结晶收率在85%左右。一次结晶过程收集的冷凝溶剂循环使用。

[0084]

(3)一次结晶产出的晶浆经过离心并洗涤之后,重新与异丙醚混合溶解,同样配置为浓度为30%的己内酰胺温度为50℃的溶液,随后进入二次结晶单元,二次结晶单元的操作条件与一次结晶单元的操作条件一致,待二次结晶单元稳定之后,收取二次结晶晶浆,通过离心和洗涤获得己内酰胺晶体产品,获得的二次结晶母液全部用于配制一次结晶的进料,即在异丙醚补齐的情况下配制质量浓度为30%的己内酰胺溶液用于一次结晶。二次结晶过程收集的冷凝溶剂循环使用。

[0085]

(4)将己内酰胺晶体产品与等质量的水混合溶解,获得己内酰胺水溶液。己内酰胺水溶液在非晶态镍催化剂(工业牌号为srna-4,中国石化催化剂长岭分公司生产)(控制己内酰胺水溶液与非晶态镍催化剂的质量比为50-100)存在的条件下,氢气流量控制在0.1l/min,于75℃,0.7mpa的压力下与氢气在搅拌釜式反应器内进行反应,反应停留时间1h,随后获得己内酰胺水溶液。获得的己内酰胺水溶液在5kpa条件下进行蒸馏脱水,之后在2kpa条件下蒸馏脱除重杂质后获得己内酰胺产品,在此过程中控制体系温度在130℃以下。

[0086]

(5)收集一次结晶获得的母液,通过双效蒸发的方式回收母液中的溶剂,并将母液提浓至45.7%。将浓缩后的母液通入母液结晶釜中,通过绝热闪蒸方式进行结晶,终温为30℃,母液结晶收率为94.5%,将母液结晶获取的晶体离心并洗涤,获得的粗己内酰胺完全返回至步骤(2)的一次结晶工序。一次母液结晶的剩余的母液通过在25kpa压力下蒸馏回收其中的溶剂。母液溶剂回收后的杂质排出体系。母液结晶、双效精馏以及溶剂回收单元收集的溶剂循环使用。

[0087]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0088]

经计算,结晶工艺中(包括步骤(2)、步骤(3)和步骤(5))己内酰胺产品的总收率在99重量%以上。总收率的计算方法为,流转入步骤(4)加氢阶段的己内酰胺的总重量/步骤(2)结晶阶段中初始进料的粗己内酰胺的总重量

×

100%。

[0089]

对比例1

[0090]

按照实施例1的方法纯化己内酰胺,不同的是,不经过步骤(3),其他与实施例1相同。

[0091]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0092]

对比例2

[0093]

按照实施例1的方法纯化己内酰胺,不同的是,步骤(3)中二次结晶母液采出,不返至第一结晶,且采用实施例1中步骤(5)的方式对二次结晶母液进行浓缩、结晶,并将二次母液结晶粗己内酰胺返至步骤(2),其他与实施例1相同。

[0094]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0095]

由表1可见,虽然对比例2中的获得的产品质量相对于对比例1有了提升,但是,所得的己内酰胺的纯度、pm值、消光值、挥发性碱值和色度值等参数明显比实施例1差。

[0096]

不仅如此,在对比例2中的连续生产中,均增加了对二次母液进行浓缩、结晶的步

骤,相比实施例1,大大增加了能耗,同时,对比例2中的步骤(2)在连续生产中,相比实施例1也因需要配置目标结晶溶液而需要增加更多的新鲜溶剂。

[0097]

实施例2

[0098]

(1)将与实施例1中的步骤(1)处理气相重排的产物,得到同样的粗己内酰胺;

[0099]

(2)将该粗己内酰胺与异丙醚混合后,配制成为质量浓度为15%、温度为40℃的己内酰胺溶液(在循环开始后,将粗己内酰胺与一次母液结晶获取的粗己内酰胺混合后,再与异丙醚以及二次结晶母液混合得到目标己内酰胺溶液),随后该己内酰胺溶液连续的注入一次结晶单元,一次结晶单元使用连续蒸发结晶操作,设定操作温度在40℃,操作压力为31kpa,停留时间为240min,进行一次结晶,控制加热的速率,保持一次结晶的收率在85%。

[0100]

(3)一次结晶产出的晶浆经过离心并洗涤之后,重新与异丙醚混合溶解,配置为浓度为30%的己内酰胺温度为54℃的溶液,随后进入二次结晶单元,二次结晶单元使用一级绝热闪蒸连续结晶操作,设定操作温度在35℃,操作压力为27kpa,停留时间为240min,进行二次结晶,此时二次结晶收率在85%。待二次结晶单元稳定之后,收取二次结晶晶浆,通过离心和洗涤获得己内酰胺晶体产品。获得的二次结晶母液全部用于配制一次结晶的进料,即在异丙醚补齐的情况下配制质量浓度为15%的己内酰胺溶液用于一次结晶。

[0101]

(4)与实施例1中的步骤(4)相同。

[0102]

(5)与实施例1中的步骤(5)相同。

[0103]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0104]

实施例3

[0105]

(1)采用实施例1中相同方法得到粗己内酰胺;

[0106]

(2)将该粗己内酰胺产品与环己烷配置为67℃的质量分数为29%的己内酰胺溶液(在循环开始后,将粗己内酰胺与一次母液结晶获取的粗己内酰胺混合后,再与环己烷以及二次结晶母液混合得到目标己内酰胺溶液)。随后在连续的注入一级己内酰胺结晶器内,待一级结晶器内的物料达到设定值之后,开启第一级结晶器的出料,将溶液连续的注入第二级结晶器中,待第二级结晶器内的物料达到设定值之后,调节各级结晶器的真空度,将第一级结晶器的绝对压力调整为35kpa,此时结晶器内的温度在52℃。调整第二级结晶器的绝对压力为18kpa,此时结晶器内的温度为35℃。连续的注入己内酰胺溶液,并连续的采出己内酰胺晶浆,并维持每一级结晶器的停留时间在2.25h。此时,整个结晶过程的总收率在89%左右。维持连续结晶的状态数十小时之后,收集部分晶浆,将获得的己内酰胺晶体进行离心和洗涤。

[0107]

(3)随后将一次结晶产出的粗晶体重新与环己烷混合溶解,配置为浓度为29%的己内酰胺温度为67℃的溶液,随后进入二次结晶单元,二次结晶单元使用一级绝热闪蒸操作,设定操作温度为35℃,绝对压力为18kpa。待二次结晶单元稳定之后,收取二次结晶晶浆,通过离心和洗涤获得己内酰胺晶体产品。获得的二次结晶母液全部用于配制一次结晶的进料。二次结晶母液全部返至一次结晶单元。

[0108]

(4)与实施例1中的步骤(4)相同。

[0109]

(5)与实施例1中的步骤(5)相同。

[0110]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0111]

实施例4

[0112]

按照实施例1的方法纯化己内酰胺,不同的是,己内酰胺水溶液在加氢之前,采用以下的方式替代实施例1中的己内酰胺水溶液制备方式:

[0113]

将二次结晶的晶浆与晶体等质量的异丙醚进行逆流洗涤,获得己内酰胺晶体产品晶浆。将该晶浆直接与晶体0.22质量份的水混合,溶解其中的己内酰胺晶体,获得浓度为80%的己内酰胺水溶液。将该水溶液进行共沸精馏,共沸精馏使用常压,塔顶温度在84℃,塔釜温度在114℃,塔顶分相后的水相全回流,塔顶的溶剂相全采出。

[0114]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0115]

实施例5

[0116]

按照实施例1的方法纯化己内酰胺,不同的是,步骤(1)中调整除杂条件使得粗己内酰胺产品中含有98.7重量%的己内酰胺,261μg/g的5-氰基-1-戊烯,245μg/g的环己酮肟,1488μg/g的环己烯酮,421μg/g的八氢吩嗪,189μg/g的四氢吖庚因-2-酮及其同分异构体,1134μg/g的十氢吩嗪及其它未定性的杂质。

[0117]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0118]

实施例6

[0119]

按照实施例1的方法纯化己内酰胺,不同的是,步骤(2)以下方式替代:

[0120]

(2)结晶精制:取步骤(1)中的得到的粗己内酰胺与异丙醚以1:1的质量比配制成溶液,加热到54℃,使得己内酰胺粗产物完全溶解,然后将温度降至15℃,己内酰胺晶体析出。将得到的浆液进行离心分离,得到一次结晶晶体和一次结晶母液。

[0121]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0122]

实施例7

[0123]

按照实施例1的方法纯化己内酰胺,不同的是,结晶溶剂以1-氯丙烷替代异丙醚。

[0124]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0125]

实施例8

[0126]

按照实施例1的方法纯化己内酰胺,不同的是,结晶溶剂以正庚烷替代异丙醚。

[0127]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0128]

实施例9

[0129]

按照实施例1的方法纯化己内酰胺,不同的是,结晶溶剂以甲苯替代异丙醚。

[0130]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0131]

实施例10

[0132]

按照实施例1的方法纯化己内酰胺,不同的是,催化剂采用钯系催化剂,控制己内酰胺水溶液与钯系催化剂的质量比为50-100,加氢反应的温度为75℃,压力为0.7mpa。

[0133]

钯系催化剂的制备方法如下:活性炭载体的处理:取104g的4~10目椰壳型颗粒活性炭放入500ml烧杯中,a)用300ml水浸泡搅拌30min,洗涤、过滤,b)然后用200ml水浸泡搅拌30min,洗涤、过滤;重复一次上述步骤a)和步骤b)。然后用0.5n硝酸200ml,轻微搅拌浸泡60min,洗涤、过滤。用蒸馏水进行洗涤以除去硝酸,直至ph为7左右,在100~105℃下干燥6小时,得到100g经处理的椰壳型颗粒活性炭备用。配制钯-稀土水溶液:称量1.28g的硝酸钯pd(no3)2·

2h2o(fw=266.5)和6.5克硝酸铈ce(no3)3·

6h2o(fw=434)溶入120克水中,得到钯-稀土水溶液。

[0134]

催化剂前体:将钯-稀土水溶液倒入上述经处理的椰壳型颗粒活性炭中,50℃恒

温,浸渍6小时(30min摇晃一次);之后移入旋转蒸发仪中,升温至70℃,旋转蒸发除去水,得到催化剂前体。

[0135]

还原处理:催化剂前体在100℃烘箱中干燥10h,然后于200℃下焙烧4h。使用前在常压下于90℃用h2还原2h,h2流量为每克催化剂4ml/min。得到钯系催化剂,其中pd的含量为0.5重量%,ceo2的含量为2.5重量%,载体为活性炭。

[0136]

实施例11

[0137]

按照实施例1的方法纯化己内酰胺,不同的是,步骤(2)和步骤(3)采用以下方式替代:

[0138]

(2)结晶精制:取步骤(1)中的得到的粗己内酰胺与异丙醚以1:1的质量比配制成溶液(在循环开始后,将粗己内酰胺与一次母液结晶获取的粗己内酰胺混合后,再与异丙醚以及二次结晶母液混合得到目标己内酰胺溶液),加热到54℃,使得己内酰胺粗产物完全溶解,然后将温度降至15℃,己内酰胺晶体析出。将得到的浆液进行离心分离,得到一次结晶晶体和一次结晶母液。

[0139]

(3)取一次结晶晶体与异丙醚以1:1的质量比配制成溶液,加热到54℃,使得己内酰胺粗产物完全溶解,然后将温度降至15℃,己内酰胺晶体析出。将得到的浆液进行离心分离,得到二次结晶晶体和二次结晶母液。获得的二次结晶母液全部用于配制一次结晶的进料,即在异丙醚补齐的情况下配制质量浓度为50%的己内酰胺溶液用于一次结晶。

[0140]

按照上述方法,连续生产100h,对获得的己内酰胺产物进行分析,结果见表1。

[0141]

表1

[0142]

[0143][0144]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1