一种新生霉素的提取工艺的制作方法

1.本发明属于抗生素提取技术领域,具体涉及一种新生霉素的提取工艺。

背景技术:

2.新生霉素(novobiocin)是香豆素类抗生素的代表药物,对dna回旋酶有很好的抑制作用,对多种癌细胞有抑制作用,并能与抗癌药联合应用,逆转抗癌药的耐药性。在临床上,新生霉素对常用的一些抗癌药还具有调节作用,既能增强某些抗癌药的作用,也能降低某些抗癌药的作用;新生霉素是拓扑异构酶的抑制剂,对癌细胞的生长和增殖具有很大的影响,同时能使癌细胞对抗癌药的敏感性增加。

3.新生霉素由雪白链霉菌streptomyces niveus或类球形链霉菌streptomyces spheroides发酵合成,默克公司专利申请gb821820a公开了一种从streptomyces spheroides发酵液中提取新生霉素的方法,该提取工艺包括:将发酵液的ph值调至9.0,过滤,所得滤液用酸调ph值至2.0使新生霉素游离,搅拌10分钟后过滤,收集沉淀,采用ph为9.0的85%甲醇萃取后浓缩,除去有机溶剂,将水溶液的ph值调至9.0,采用正丁醇水溶液(正丁醇和水的体积比为1:1)萃取2遍后,将正丁醇提取物浓缩至1/10体积时,缓慢用酸调ph值至2.0,使新生霉素沉淀,将沉淀40℃烘干后,用无水乙醇萃取沉淀,乙醇提取物上酸性氧化铝柱后,用乙醇进行洗脱,收集流出液并进行减压浓缩,得到新生霉素。该工艺采用大量的溶媒进行反复萃取,最后采用酸性氧化铝柱进一步纯化,酸性氧化铝后期很难处理,在当前环境保护的严苛形势下,不能大规模进行生产应用。

4.有鉴于此,有必要研发一种新的新生霉素提取工艺。

技术实现要素:

5.发明要解决的问题

6.针对现有技术中存在的缺陷,本发明提供了一种新生霉素的提取工艺,将发酵液经加热预处理、一次碱化处理、陶瓷膜透析处理、超滤膜透析处理、纳滤膜透析处理、酸化处理、二次碱化处理以及大孔吸附树脂纯化,可有效降低溶剂用量,并获得更高的产品效价和纯度。

7.用于解决问题的方案

8.本发明提供一种新生霉素的提取工艺,包括以下步骤:

9.将含新生霉素的发酵液进行加热预处理,得到预处理液;

10.将所述预处理液进行一次碱化处理,得到一次碱化液;

11.将所述一次碱化液进行陶瓷膜透析处理,得到陶瓷膜透析液;

12.将所述陶瓷膜透析液进行超滤膜透析处理,得到超滤透析液;

13.将所述超滤透析液进行纳滤膜透析处理,得到纳滤浓缩液;

14.将所述纳滤浓缩液进行酸化处理,离心分离,得到新生霉素粗产物;

15.将所述新生霉素粗产物进行二次碱化处理,得到二次碱化液;

16.采用大孔吸附树脂将所述二次碱化液进行纯化,得到新生霉素。

17.优选地,该新生霉素的提取工艺,所述加热的目标温度为70℃~75℃,时间为0.5小时~1.0小时。

18.优选地,该新生霉素的提取工艺,所述一次碱化处理所用的碱剂为氢氧化钠或其水溶液,优选氢氧化钠。

19.优选地,一次碱化处理后的所述一次碱化液的ph值为8.5~9.0。

20.优选地,该新生霉素的提取工艺,所述陶瓷膜的孔径为5nm~50nm,透析时出口压力为0.05mpa~0.20mpa,更优选为0.05mpa~0.15mpa。

21.优选地,该新生霉素的提取工艺,所述超滤膜的截留分子量为3000da~10000da,透析时出口压力为0.15mpa~0.20mpa。

22.优选地,该新生霉素的提取工艺,所述纳滤膜的截留分子量为150da~300da,透析时出口压力为0.15mpa~0.20mpa。

23.优选地,该新生霉素的提取工艺,所述酸化处理所用的酸剂为乙酸、甲酸、硫酸和盐酸中的至少一种,优选乙酸。

24.优选地,酸化处理后的所述纳滤浓缩液的ph值为2.0~6.0,更优选为3.9~4.1。

25.优选地,该新生霉素的提取工艺,所述二次碱化处理所用的碱剂为氢氧化钠和/或氢氧化钾或其水溶液,更优选氢氧化钠水溶液。

26.进一步优选地,所用的碱剂的ph值为8.0~10.0,更优选为8.0。

27.优选地,该新生霉素的提取工艺,采用大孔吸附树脂纯化时,所述二次碱化液的上样浓度为0.8g/l~1.2g/l。

28.优选地,该新生霉素的提取工艺,所述大孔吸附树脂为xad1600n、hp-21或hp-20中的一种,优选hp-20。

29.进一步优选地,采用大孔吸附树脂纯化时,洗脱剂为甲醇水溶液。

30.进一步优选地,采用大孔吸附树脂纯化时,洗脱方式为梯度洗脱;更优选地,以甲醇的体积百分比计,所述梯度洗脱至少依次经历下列梯度:40%、65%和90%。

31.发明的效果

32.本发明提供的新生霉素的提取工艺,新生霉素的发酵液经加热预处理、一次碱化处理、陶瓷膜透析处理、超滤膜透析处理、纳滤膜透析处理、酸化处理、二次碱化处理和大孔吸附树脂纯化,整个过程绿色环保,所得到的新生霉素各项指标达到usp标准。

33.本发明提供的新生霉素的提取工艺,采用陶瓷膜对发酵液进行透析处理,能够有效去除杂质,而且可实现密闭化和自动化的操作。

34.本发明提供的新生霉素的提取工艺,采用超滤膜对陶瓷膜透析液进行处理,有效提高了新生霉素的纯度;采用纳滤膜对超滤膜透析液进行处理,有助于提高溶液中新生霉素的浓度,为后续酸化处理带来便利。

35.本发明提供的新生霉素的提取工艺,采用酸化沉淀法提取新生霉素粗产物,可有效减少有机溶剂用量,降低色素等杂质。

36.本发明提供的新生霉素的提取工艺,采用大孔吸附树脂动态吸附,可为该产品的自动化离交操作提供基础;而且,采用梯度洗脱工艺,可以有效去除色素及其它杂质,使最终解吸液中新生霉素含量和纯度得到有效提高。

附图说明

37.为了更清楚地说明本发明的具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

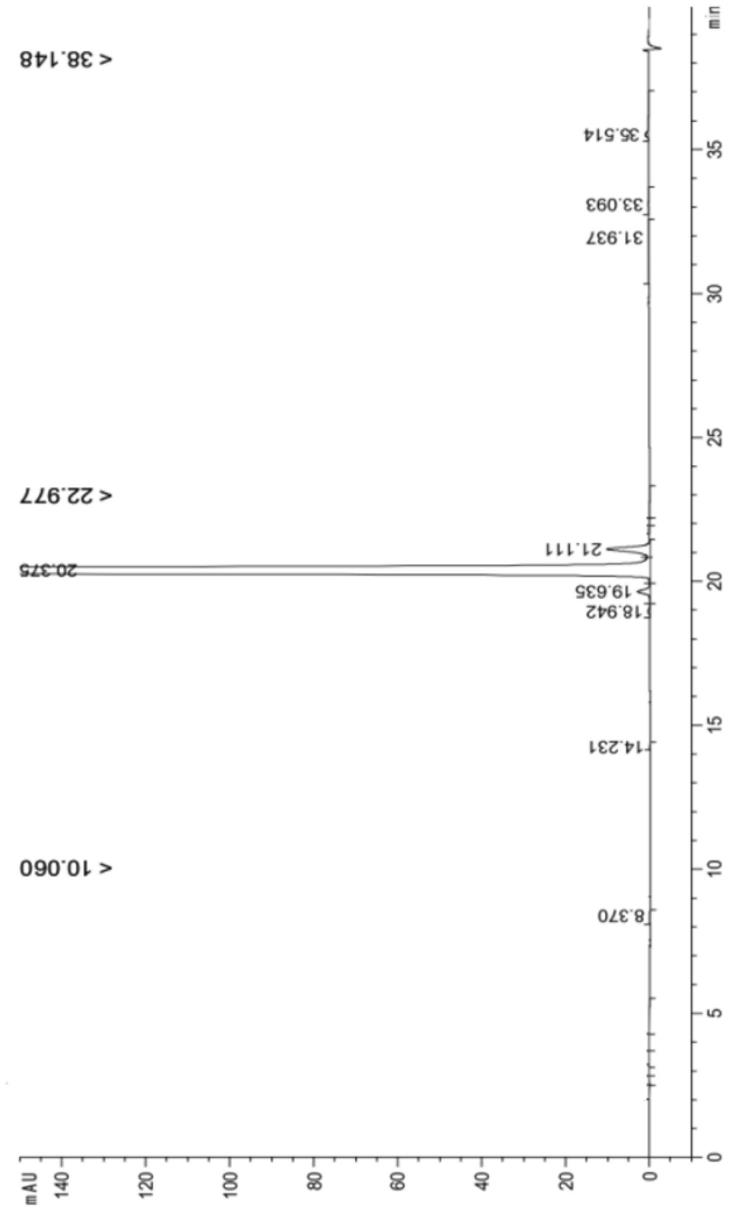

38.图1为本发明实施例1中新生霉素产品液相检测图;

39.图2为本发明实施例2中新生霉素产品液相检测图;

40.图3为本发明实施例3中新生霉素产品液相检测图。

具体实施方式

41.以下将详细说明本发明的各种示例性实施例、特征和方面。在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

42.另外,为了更好地说明本发明,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本发明同样可以实施。在另外一些实例中,对于本领域技术人员熟知的方法、手段、器材和步骤未作详细描述,以便于凸显本发明的主旨。

43.如无特殊声明,本发明中“常温”指的是室温,一般定义为25℃。

44.如无特殊声明,本发明所使用的单位均为国际标准单位,并且本发明中出现的数值,数值范围,均应当理解为包含了工业生产中所允许的误差。

45.本发明提供一种新生霉素的提取工艺,包括以下步骤:

46.将含新生霉素的发酵液进行加热预处理,得到预处理液;

47.将预处理液进行一次碱化处理,得到一次碱化液;

48.将一次碱化液进行陶瓷膜透析处理,得到陶瓷膜透析液;

49.将陶瓷膜透析液进行超滤膜透析处理,得到超滤透析液;

50.将超滤透析液进行纳滤膜透析处理,得到纳滤浓缩液;

51.将纳滤浓缩液进行酸化处理,离心分离,得到新生霉素粗产物;

52.将新生霉素粗产物进行二次碱化处理,得到二次碱化液;

53.采用大孔吸附树脂将二次碱化液进行纯化,得到新生霉素。

54.本发明提供的新生霉素的提取工艺,新生霉素的发酵液经加热预处理、一次碱化处理、陶瓷膜透析处理、超滤膜透析处理、纳滤膜透析处理、酸化处理、二次碱化处理和大孔吸附树脂纯化,整个过程绿色环保,所得到的新生霉素各项指标能够达到usp标准。

55.在本发明中,对新生霉素发酵液加热预处理是为了将发酵液中的蛋白质变性,经预处理得到流动性良好的预处理液。

56.在本发明一些具体的实施方案中,加热预处理的目标温度为70℃~75℃,具体可以为70℃、72℃、73℃和75℃等;加热持续时间为0.5小时~1.0小时,具体可以为0.5小时、0.75小时和1.0小时等。在本发明一些优选的实施方案中,温度为75℃,时间为1小时。预处理后的发酵液中新生霉素效价及纯度均无明显变化。

57.在本发明中,将预处理液进行一次碱化处理,其目的是将新生霉素以盐的形式充

分溶解于发酵液中,得到一次碱化液。

58.在本发明一些具体的实施方案中,在一次碱化处理过程中,所用的碱剂为氢氧化钠或其水溶液,其中,氢氧化钠水溶液的浓度为30wt%;优选采用氢氧化钠。通过一次碱化处理,将预处理的发酵液的ph值调至8.5~9.0,具体可以为8.5、8.8、8.9和9.0等,优选9.0,可提高新生霉素钠盐在水溶液中的溶解度,且使部分蛋白质变性析出,使过膜效率提高。

59.在本发明中,将一次碱化液采用陶瓷膜循环透析处理,分别得到含新生霉素的盐的陶瓷膜透析液和菌体渣。通过加热预处理和陶瓷膜透析,浓缩后的菌体渣残留在陶瓷膜中,可收集到纯度更高的含有新生霉素的盐的透析液。在本发明一些具体的实施方案中,陶瓷膜的孔径为5nm~50nm,透析时出口压力为0.05mpa~0.20mpa,更优选为0.05mpa~0.15mpa。浓缩后的菌体渣固含量>45%,收集后可焚烧处理。

60.在本发明中,将陶瓷膜透析液采用超滤膜循环透析处理,可以去除大分子蛋白及相关杂质,得到含新生霉素的盐纯度更高的超滤透析液。在本发明一些具体的实施方案中,选用截留分子量为3000da~10000da的超滤膜,若选用截留分子量3000da以下的超滤膜,则膜处理效率下降较大,不适用于初步过滤。本发明的超滤膜具体可选择截留分子量为10000da的超滤膜、截留分子量为5000da的超滤膜及截留分子量为3000da的超滤膜等,优选截留分子量为3000da的超滤膜;透析时出口压力为0.15mpa~0.20mpa。由于新生霉素的盐不会残留在超滤膜中,超滤膜中残留的浓缩液可焚烧处理。

61.在本发明中,将超滤透析液采用纳滤膜循环透析处理,可去除小分子盐类物质、色素等杂质,得到含新生霉素的盐纯度更高的纳滤浓缩液。在本发明一些具体的实施方案中,所采用的纳滤膜的截留分子量为150da~300da,即可满足上述杂质的截留作用,具体可选择截留分子量为150da的纳滤膜、截留分子量为150da~300da的纳滤膜及截留分子量为300da的纳滤膜等,优选截留分子量为150da~300da的纳滤膜;透析时出口压力为0.15mpa~0.20mpa。

62.在本发明中,将纳滤浓缩液酸化处理,新生霉素的盐转化为新生霉素。在本发明一些具体的实施方案中,在酸化处理时,所用的酸剂为乙酸、甲酸、硫酸和盐酸中的至少一种,其中,乙酸的浓度为30wt%,甲酸的浓度为30wt%,硫酸的浓度为30wt%,盐酸的浓度为30wt%。通过相关预实验发现,经过乙酸酸化所得到的沉淀物质色谱纯度较其它酸剂更高,且收率也高于其它酸剂,故优选乙酸。

63.在本发明一些具体的实施方案中,酸化处理后的纳滤液的ph值为2.0~6.0;优选地,酸化处理后的纳滤液的ph值为3.9~4.1。

64.在本发明一些具体的实施方案中,经酸化处理形成新生霉素粗产物不再溶于纳滤透析液,可通过离心分离方式提取。在离心操作时,转速为3000~4000r/min,优选4000r/min;温度为8~10℃,优选10℃;时间为20~30min,优选25min。通过离心操作,分离出的上清液可带走大部分色素及水溶性杂质,新生霉素被保留在沉淀固形物中,进一步缩小体积,为后续纯化处理提供便捷。

65.在本发明中,将新生霉素粗产物进行二次碱化溶解处理,至溶液中新生霉素浓度为0.5g/l~1.5g/l,具体可以为0.5g/l、0.7g/l、0.9g/l、1.0g/l、1.1g/l、1.3g/l和1.5g/l等,优选0.8g/l~1.2g/l,更优选1.0g/l,得到二次碱化液。在本发明一些具体的实施方案中,在二次碱化处理时,所用的碱剂为氢氧化钠和/或氢氧化钾的水溶液,优选氢氧化钠水

溶液;其中,碱剂的ph值为8.0~10.0,优选为8.0。

66.在本发明中,将二次碱化液采用大孔吸附树脂纯化,得到新生霉素。具体为:将二次碱化液上样于大孔吸附树脂柱进行动态吸附,对吸附后的大孔吸附树脂进行洗脱,收集解吸液,然后将解吸液减压浓缩,析出新生霉素结晶,过滤,减压烘干得到新生霉素固体。

67.在本发明一些具体的实施方案中,所述二次碱化液的上样浓度为0.8g/l~1.2g/l。

68.在本发明一些具体的实施方案中,大孔吸附树脂为xad1600n、hp-21或hp-20中的任意一种,优选hp-20。

69.在本发明一些具体的实施方案中,采用大孔吸附树脂纯化时,上样流速为0.5bv/h~2bv/h;更优选为1bv/h~1.5bv/h。过快的上样速度会导致样品无法吸附在大孔吸附树脂上,收率较低;过慢则会使纯化效率降低。

70.在本发明一些具体的实施方案中,采用大孔吸附树脂纯化时,解吸速度为0.5bv/h~2bv/h,优选1bv/h~1.5bv/h。过快的解吸速度会导致洗脱剂无法充分解析目标产物,导致收率偏低;过慢则会使一些杂质富集,导致纯度偏低。

71.在本发明一些具体的实施方案中,采用大孔吸附树脂纯化时,洗脱剂为甲醇水溶液。

72.在本发明一些具体的实施方案中,采用大孔吸附树脂纯化时,洗脱方式为梯度洗脱,以甲醇体积百分比计,洗脱梯度至少经历下列梯度:40%、65%和90%;优选地,以甲醇体积百分比计,洗脱梯度至少经历下列梯度:40%、45%、50%、60%、65%、70%、80%、90%和100%。

73.在本发明一些具体的实施方案中,梯度洗脱后收集解吸液,对解吸液减压浓缩得到晶体,烘干得到新生霉素。其中,减压浓缩的压力为0.09mpa,温度为40℃;烘干温度为75℃,时间为24小时。

74.实施例

75.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售获得的常规产品。

76.材料

77.新生霉素发酵液自制方法:采用多级发酵培养,其中,一级摇瓶种子培养基主要采用黄豆饼粉、玉米淀粉、葡萄糖、酵母粉、玉米浆干粉、磷酸二氢钾和氯化钠;二级种子培养基同一级种子培养基;发酵培养基主要采用葡萄糖、柠檬酸钠、l-脯氨酸、棉籽粉、磷酸氢二钾、硫酸铵、氯化钠、硫酸镁、氯化钙、硫酸亚铁和硫酸锌等。

78.实施例1

79.预处理:将发酵得到的含有新生霉素的10l发酵液(发酵液效价为690mg/ml)进行加热预处理,加热温度为75℃,持续时间为1.0小时,1.0小时后降温至常温,得到预处理液。

80.一次碱化处理:向得到的预处理液中加入氢氧化钠固体,将预处理液的ph值调至9.0,得到一次碱化液。

81.陶瓷膜透析:将得到的一次碱化液泵入膜孔径为50nm的陶瓷膜中循环透析,透析

液出口压力控制在0.1mpa

±

0.02,收集含有新生霉素钠盐的陶瓷膜透析液;陶瓷膜中残留的为浓缩后的菌体渣,固含量>45%,收集后焚烧处理。

82.超滤膜透析:将得到的陶瓷膜透析液泵入截留分子量为3000da的超滤膜中循环透析,透析液出口压力控制在0.2mpa,收集含有新生霉素钠盐的超滤膜透析液,超滤膜中残留的浓缩液不含有新生霉素钠盐,收集后焚烧处理。

83.纳滤膜透析:将得到的超滤膜透析液泵入截留分子量为150~300da的纳滤膜中循环浓缩,透析液出口压力控制在0.2mpa,收集含有新生霉素钠盐的纳滤膜浓缩液。

84.酸化处理:将得到的纳滤浓缩液用乙酸调ph值至4.0,调好ph值之后进行离心,离心转速4000r/min,温度为10℃,时间25min,离心结束的上清液中已经不含新生霉素,收集离心沉淀,即为新生霉素粗产物。

85.二次碱化处理:将新生霉素粗产物用ph值为8.0的氢氧化钠水溶液溶解,至溶液中新生霉素浓度为1g/l,得到二次碱化液。

86.大孔吸附树脂纯化:将得到的二次碱化液上柱,上样浓度为1.0g/l,柱内填充材料为hp-20大孔吸附树脂,将二次碱化液按1bv/h上样速度上柱完毕后,先用纯化水洗至流出液电导<30μm,水洗结束后,用体积分数为40%的甲醇水溶液进行解吸,至解吸液颜色澄清结束解吸,再用体积分数为65%的甲醇水溶液进行解吸,同样解吸至解吸液澄清结束解吸,最后用体积分数为90%的甲醇水溶液解吸,解吸液体积为装柱填料体积的4倍,以上解吸步骤解吸速度控制在1bv/h,收集90%甲醇解吸液。

87.结晶及干燥:将收集到的90%甲醇解吸液进行减压浓缩,压力0.09mpa,温度40℃,浓缩至体积为原溶液体积1/10时,新生霉素结晶析出,经过0.22μm微孔滤膜抽滤,冰无水乙醇冲洗,将得到的固体结晶放入真空干燥箱,75℃真空干燥24小时,即得到新生霉素产品5.83g,收率为84.49%。产品外观为淡黄色粉末状结晶。所得到的新生霉素产品液相检测图见图1,纯度为97.6%。

88.实施例2

89.预处理:将发酵得到的含有新生霉素的10l发酵液(发酵液效价为710mg/ml)进行加热预处理,加热温度为75℃,持续时间为1.0小时,1.0小时后降温至常温,得到预处理液。

90.一次碱化处理:向得到的预处理液中加入氢氧化钠固体,将预处理液的ph值调至9.0,得到一次碱化液。

91.陶瓷膜透析:将得到的一次碱化液泵入膜孔径为50nm的陶瓷膜中循环透析,透析液出口压力控制在0.1mpa

±

0.02,收集含有新生霉素钠盐的陶瓷膜透析液,陶瓷膜中残留的为浓缩后的菌体渣,固含量>45%,收集后焚烧处理。

92.超滤膜透析:将得到的陶瓷膜透析液泵入截留分子量为3000da的超滤膜中循环透析,透析液出口压力控制在0.2mpa,收集含有新生霉素钠盐的超滤膜透析液,超滤膜中残留的浓缩液不含有新生霉素钠盐,收集后焚烧处理。

93.纳滤膜透析:将得到的超滤膜透析液泵入截留分子量为150~300da的纳滤膜中循环浓缩,透析液出口压力控制在0.2mpa,收集含有新生霉素钠盐的纳滤膜浓缩液。

94.酸化处理:将得到的纳滤浓缩液用乙酸调ph值至4.0,调好ph值之后进行离心,离心转速4000r/min,温度为10℃,时间25min,离心结束的上清液中已经不含新生霉素,收集离心沉淀,即为新生霉素粗产物。

95.二次碱化处理:将新生霉素粗产物用ph值为8.0的氢氧化钠水溶液溶解,至溶液中新生霉素浓度为1g/l,得到二次碱化液。

96.大孔吸附树脂纯化:将得到的二次碱化液上柱,上样浓度为1.0g/l,柱内填充材料为hp-20大孔吸附树脂,将二次碱化液按2bv/h上样速度上柱完毕后,先用纯化水洗至流出液电导<30μm,水洗结束后,用体积分数为40%的甲醇水溶液进行解吸,至解吸液颜色澄清结束解吸,再用体积分数为65%的甲醇水溶液进行解吸,同样解吸至解吸液澄清结束解吸,最后用体积分数为90%的甲醇水溶液解吸,解吸液体积为装柱填料体积的4倍,以上解吸步骤解吸速度控制在2bv/h,收集90%甲醇解吸液。

97.结晶及干燥:将收集到的90%甲醇解吸液进行减压浓缩,压力0.09mpa,温度40℃,浓缩至体积为原溶液体积1/10时,新生霉素结晶析出,经过0.22μm微孔滤膜抽滤,冰无水乙醇冲洗,将得到的固体结晶放入真空干燥箱,75℃真空干燥24小时,即得到新生霉素产品5.76g,收率为81.12%。产品外观为淡黄色粉末状结晶。所得到的新生霉素产品液相检测图见图2,纯度为98.2%。

98.实施例3

99.预处理:将发酵得到的含有新生霉素的10l发酵液(发酵液效价为729mg/ml)进行加热预处理,加热温度为75℃,持续时间为1.0小时,1.0小时后降温至常温,得到预处理液。

100.一次碱化处理:向得到的预处理液中加入氢氧化钠固体,将预处理液的ph值调至9.0,得到一次碱化液。

101.陶瓷膜透析:将得到的一次碱化液泵入膜孔径为50nm的陶瓷膜中循环透析,透析液出口压力控制在0.1mpa

±

0.02,收集含有新生霉素钠盐的陶瓷膜透析液;陶瓷膜中残留的为浓缩后的菌体渣,固含量>45%,收集后焚烧处理。

102.超滤膜透析:将得到的陶瓷膜透析液泵入截留分子量为3000da的超滤膜中循环透析,透析液出口压力控制在0.2mpa,收集含有新生霉素钠盐的超滤膜透析液,超滤膜中残留的浓缩液不含有新生霉素钠盐,收集后焚烧处理。

103.纳滤膜透析:将得到的超滤膜透析液泵入截留分子量为150~300da的纳滤膜中循环浓缩,透析液出口压力控制在0.2mpa,收集含有新生霉素钠盐的纳滤膜浓缩液。

104.酸化处理:将得到的纳滤浓缩液用乙酸调ph值至4.0,调好ph值之后进行离心,离心转速4000r/min,温度为10℃,时间25min,离心结束的上清液中已经不含新生霉素,收集离心沉淀,即为新生霉素粗产物。

105.二次碱化处理:将新生霉素粗产物用ph值为8.0的氢氧化钠水溶液溶解,至溶液中新生霉素浓度为1g/l,得到二次碱化液。

106.大孔吸附树脂纯化:将得到的二次碱化液上柱,上样浓度为1.0g/l,柱内填充材料为hp-20大孔吸附树脂,二次碱化液按2bv/h上样速度上柱完毕后,先用纯化水洗至流出液电导<30μm,水洗结束后,用体积分数为40%的甲醇水溶液进行解吸,至解吸液颜色澄清结束解吸,再用体积分数为65%的甲醇水溶液进行解吸,同样解吸至解吸液澄清结束解吸,最后用体积分数为90%的甲醇水溶液解吸,解吸液体积为装柱填料体积的4倍,以上解吸步骤解吸速度控制在2bv/h,收集90%甲醇解吸液。

107.结晶及干燥:将收集到的90%甲醇解吸液进行减压浓缩,压力0.09mpa,温度40℃,浓缩至体积为原溶液体积1/10时,新生霉素结晶析出,经过0.22μm微孔滤膜抽滤,冰无水乙

醇冲洗,将得到的固体结晶放入真空干燥箱,75℃真空干燥24小时,即得到新生霉素产品5.63g,收率为77.23%。产品外观为淡黄色粉末状结晶。所得到的新生霉素产品液相检测图见图3,纯度为99.3%。

108.以上实施例仅用于阐明本发明的若干实施方案,其描述较为具体和详细,但并不能因此而理解为对本发明的范围产生任何限制。应当明确的是,对于本领域技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1