从酒糟中提取蛋白质的方法

1.本发明涉及可再生能源和生物工程技术领域,具体地,涉及一种从酒糟中提取蛋白质的方法。

背景技术:

2.当前时代对燃料的需求急剧增长,而化石燃料的开采与燃烧会对环境造成严重的污染,导致全球变暖、海平面上升、生物多样性受到威胁等问题。燃料乙醇是一种极具前景的可再生资源,可替代部分汽油的使用,我国的燃料乙醇的生产主要以淀粉质谷物为原料,经淀粉液化、同步糖化、蒸馏提取乙醇,同时会得到大量的副产物——酒糟。

3.酒糟中成分十分丰富,包括较高含量的粗纤维、粗灰分、粗蛋白还有纤维素、木聚糖、阿拉伯糖和残留淀粉等,对玉米乙醇领域有重大的研究意义和广泛的应用前景。近年来,酒糟主要用于饲料领域,通过酒糟固液分离后,将浓缩的液体和部分烘干的固体混合继续干燥得到饲料,但是这样对于乙醇工艺的经济性提升不大。

4.合理开发利用酒糟中的木质纤维素,可使其利用价值得到可观的提升。木质纤维素材料的复杂结构是植物通过亿万年进化后用来保护自身不被微生物及其酶系统攻击的抗降解屏障,纤维素被严密地包裹在木质素和半纤维素等组成的保护层中。需要经过适当的预处理后使其可降解性有明显改善,再通过纤维素酶使其转化为可发酵糖类,进而通过乙醇发酵菌将糖类转化为乙醇,从而实现玉米乙醇工艺经济效益的提升。目前,蛋白提取方法有很多种,如机械研磨、超声、微波等物理法,醇法、碱法、醇碱法等化学法,但是大多数方法单一、操作程序严格、提取条件复杂等,不利于提高乙醇生产效率和经济性。

技术实现要素:

5.本发明的目的是为了克服现有技术存在的问题,提供一种从酒糟中提取蛋白质的方法,该方法能够促进蛋白和单糖的释放,有利于提高乙醇行业的经济效益。

6.为了实现上述目的,本发明提供一种从酒糟中提取蛋白质的方法,包括以下步骤:

7.(1)将所述酒糟经酸预处理、酶解、固液分离i,得到含有蛋白的固体和含有单糖的酶解液;

8.(2)将所述含有蛋白的固体与有机醇和强碱进行混合提取后,经固液分离ii得到混合清液,将所述混合清液的ph调节至酸性后,经固液分离iii 得到粗蛋白固体,将所述粗蛋白固体进行干燥i得到蛋白质。

9.优选地,步骤(1)中,所述酒糟的制备方法包括:将乙醇发酵液分离乙醇后得到发酵醪,将所述发酵醪经固液分离iv得到湿饼和发酵清液,将所述发酵清液经浓缩得到发酵浓浆,将所述发酵浓浆与所述湿饼混合后进行干燥ii。

10.优选地,所述乙醇发酵液的制备方法包括:将淀粉质原料、α

‑

淀粉酶与液化溶剂混合进行液化后,再与糖化酶、氮源、乙醇发酵菌i混合进行发酵 i;其中,所述氮源选自尿素、硫酸铵和硝酸铵中的一种或多种,所述乙醇发酵菌i选自酵母菌、运动发酵单胞菌、曲霉和

根霉中的一种或多种。

11.优选地,相对于干重为100g的所述淀粉质原料,所述α

‑

淀粉酶的用量为0.01

‑

0.05g,所述糖化酶的用量为0.01

‑

0.05g,所述氮源的用量为 0.05

‑

0.3g,所述液化溶剂的用量为150

‑

300g;所述乙醇发酵菌i的接种量为 1

×

108‑5×

108cfu/ml;

12.优选地,所述液化的条件至少满足:ph为3.5

‑

4.5、温度为75

‑

95℃、时间为2

‑

5h;

13.所述发酵i的条件至少满足:温度为25

‑

35℃、转速为150

‑

300rpm、时间为60

‑

85h。

14.优选地,步骤(1)中,所述酸预处理的过程包括:将所述酒糟与水混合后,再与酸溶液混合得到预处理液,将所述预处理液进行酸处理;

15.优选地,所述酒糟与所述水的质量比为1:1

‑

19;

16.所述酸溶液选自硫酸溶液、盐酸溶液和硝酸溶液中的一种或多种,所述预处理液中酸的浓度为0.5

‑

3wt%;

17.所述酸处理的条件至少满足:温度为100

‑

130℃、时间为30

‑

90min。

18.优选地,步骤(1)中,所述酶解的过程包括:将经所述酸处理后的预处理液与酶混合后进行反应;

19.优选地,所述酶选自糖化酶、纤维素酶和木聚糖酶中的一种或多种,所述酶i与所述经酸处理后的预处理液的质量比为0.05

‑

1.4:100;

20.所述反应的条件至少满足:ph为4

‑

5.5、温度为45

‑

55℃、转速为 200

‑

300rpm、时间为30

‑

64h。

21.优选地,步骤(2)中,相对于干重为10g的所述含有蛋白的固体,所述有机醇的用量小于或等于90g,所述强碱的用量小于或等于5g;

22.所述混合提取的过程包括:将所述含有蛋白的固体与有机醇和强碱混合后进行超声,其中,所述超声的条件至少满足:温度为20

‑

70℃、时间为20

‑

120min。

23.优选地,步骤(2)中,所述混合清液的ph调节至4

‑

5。

24.优选地,该方法还包括:将步骤(1)中所述含有单糖的酶解液与乙醇发酵菌ii混合进行发酵ii。

25.优选地,所述乙醇发酵菌ii选自酵母菌、运动发酵单胞菌、曲霉和根霉中的一种或多种;

26.所述发酵ii的条件至少满足:温度为25

‑

35℃、转速为150

‑

300rpm、时间为60

‑

85h,所述乙醇发酵菌ii的接种量为1

×

108‑5×

108cfu/ml。

27.通过上述技术方案,本发明的有益效果为:

28.(1)本发明的方法利用酒糟提取蛋白质时,先对酒糟采取酸法预处理和酶水解处理,有效地打破酒糟中淀粉、纤维和蛋白之间相互结合的复杂结构,促进蛋白的释放,从而有利于后续蛋白的提取,使得经酸法预处理后的酒糟,再经酶水解处理后可得到富含单糖的酶解液;

29.(2)本发明使用酒糟为原料进行蛋白提取,可进一步提高发酵副产物的附加值和资源利用率,有利于酒糟的高值化利用工艺的开发;

30.(3)本发明中将蛋白提取后含有单糖的酶解液直接用作乙醇发酵的培养基,能够有效节省乙醇工艺的成本,提高整个乙醇工艺的经济性。

具体实施方式

31.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

32.本发明提供了一种从酒糟中提取蛋白质的方法,包括以下步骤:

33.(1)将所述酒糟经酸预处理、酶解、固液分离i,得到含有蛋白的固体和含有单糖的酶解液;

34.(2)将所述含有蛋白的固体与有机醇和强碱进行混合提取后,经固液分离ii得到混合清液,将所述混合清液的ph调节至酸性后,经固液分离iii 得到粗蛋白固体,将所述粗蛋白固体进行干燥i得到蛋白质。

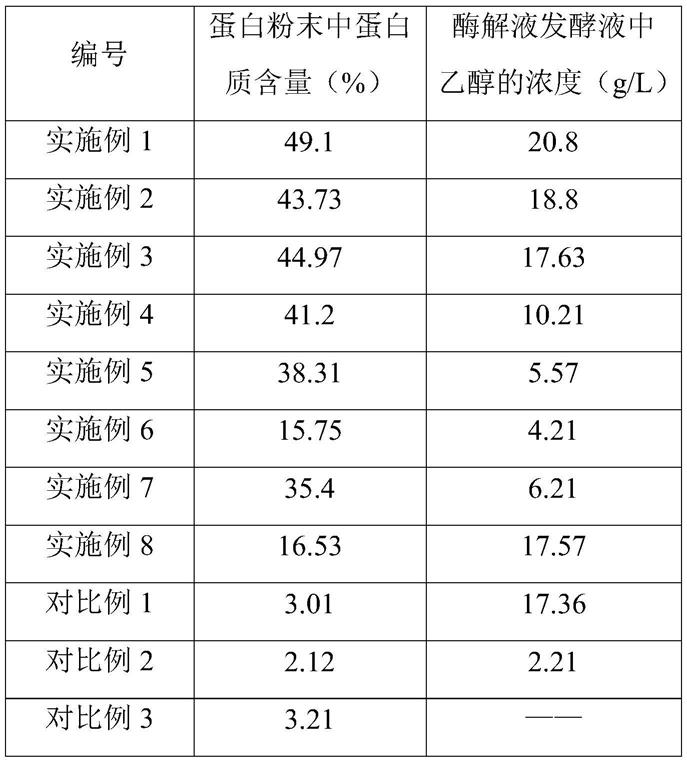

35.根据本发明,固液分离i、固液分离ii和固液分离iii分别可以采用过滤、离心等常规的分离方式,固液分离i和固液分离ii可以采用相同的方式也可以采用不同的方式;干燥i可以采用冷冻干燥、微波干燥或真空加热干燥等任意一种浓缩干燥的方式。

36.根据本发明,所述酒糟指的是含有可溶固形物的干酒糟,优选情况下,所述酒糟为ddgs饲料(distillers dried grains with solubles)。具体地,步骤(1)中,所述酒糟的制备方法包括:将乙醇发酵液分离乙醇后得到发酵醪,将所述发酵醪经固液分离iv得到湿饼和发酵清液,将所述发酵清液经浓缩得到发酵浓浆,将所述发酵浓浆与所述湿饼混合后进行干燥ii得到 ddgs饲料。

37.根据本发明,固液分离iv可以采用过滤、离心等常规的分离方式,干燥ii可以采用冷冻干燥、微波干燥或真空加热干燥等任意一种浓缩干燥的方式;将所述发酵清液经浓缩得到发酵浓浆可以是将一部分的发酵清液浓缩后,与未浓缩的发酵清液混合得到所述发酵浓浆,也可以是将全部的发酵清液进行浓缩即得到所述发酵浓浆。

38.根据本发明,所述乙醇发酵液的获得方式不受特别的限制,例如,可以是以玉米为原料培养乙醇发酵菌获得的发酵液,也可以是以米、麦、高粱等其他农作物为原料培养乙醇发酵菌获得的发酵液。优选情况下,所述乙醇发酵液的制备方法包括:将淀粉质原料、α

‑

淀粉酶与液化溶剂混合进行液化后,再与糖化酶、氮源、乙醇发酵菌i混合进行发酵i。

39.根据本发明,淀粉质原料可以是粮食原料,也可以是薯类原料,具体可以是玉米淀粉原料、小麦淀粉原料、大米淀粉原料等;所述液化溶剂和所述酶解溶剂分别可以采用水,具体可以为纯净水、蒸馏水或者自来水。

40.根据本发明,所述氮源可以采用常规的氮源物质,优选情况下,氮源选自尿素、硫酸铵和硝酸铵中的一种或多种,以能够与糖化酶相配合,促进乙醇发酵菌i的发酵速率,提高乙醇的产量。

41.根据本发明,所述乙醇发酵菌i可以采用任意一种能够发酵产生乙醇的菌株,优选情况下,所述乙醇发酵菌i选自酵母菌、运动发酵单胞菌、曲霉和根霉中的一种或多种。示例性地,酵母菌可以是酿酒酵母,曲霉可以是黑曲霉、米曲霉。

42.根据本发明,相对于干重为100g的所述淀粉质原料,所述α

‑

淀粉酶的用量为0.01

‑

0.05g,所述糖化酶的用量为0.01

‑

0.05g,所述氮源的用量为 0.05

‑

0.3g,所述液化溶剂的用量为150

‑

300g;所述乙醇发酵菌i的接种量为 1

×

108‑5×

108cfu/ml。发明人发现,在该优

选的具体实施方式下,能够有效提高乙醇的产量,并获得富含粗纤维、粗灰分、粗蛋白和少量淀粉的乙醇发酵液。

43.根据本发明,所述液化的条件至少满足:ph为3.5

‑

4.5,具体可以为3.5、 3.7、3.9、4.1、4.3、4.5以及这些点值中的任意两个所构成的范围中的任意值;温度为75

‑

95℃,具体可以为75℃、80℃、85℃、90℃、95℃以及这些点值中的任意两个所构成的范围中的任意值;时间为2

‑

5h,具体可以为2h、 3h、4h、5h以及这些点值中的任意两个所构成的范围中的任意值。

44.根据本发明,所述发酵i的条件可以为本领域的常规选择,能够提供乙醇发酵菌i生长所需的温度、时间等条件即可。优选地,所述发酵i的条件至少满足:温度为25

‑

35℃,具体可以为25℃、27℃、29℃、31℃、33℃、 35℃以及这些点值中的任意两个所构成的范围中的任意值;转速为 150

‑

300rpm,具体可以为150rpm、180rpm、210rpm、240rpm、270rpm、300rpm 以及这些点值中的任意两个所构成的范围中的任意值;时间为60

‑

85h,具体可以为60h、65h、70h、75h、80h、85h以及这些点值中的任意两个所构成的范围中的任意值。

45.根据本发明,步骤(1)中,所述酸预处理的过程包括:将所述酒糟与水混合后,再与酸溶液混合得到预处理液,将所述预处理液进行酸处理。所述酸溶液可以采用常规的酸性溶液,具体可以为含有盐酸、硫酸、硝酸等强酸的溶液,也可以为含有醋酸、柠檬酸等弱酸的溶液。优选为采用含有强酸的溶液对酒糟

‑

水溶液进行酸处理,更有利于酶解打破酒糟中淀粉、纤维和蛋白之间相互结合的复杂结构,促进蛋白的释放。

46.根据本发明,所述酒糟与所述水的质量比为1:1

‑

19;所述酸溶液选自硫酸溶液、盐酸溶液和硝酸溶液中的一种或多种,所述预处理液中酸的浓度为0.5

‑

3wt%;具体可以为0.5wt%、1wt%、1.5wt%、2wt%、2.5wt%、 3wt%,以及这些点值中的任意两个所构成的范围中的任意值。发明人发现,在该优选的具体实施方式下,对酒糟

‑

水溶液的酸处理效果更优,有利于促进酶水解的效率。

47.根据本发明,所述酸处理的条件可以为本领域的常规选择,优选情况下,所述酸处理的条件至少满足:温度为100

‑

130℃,具体可以为100℃、105℃、110℃、115℃、120℃、125℃、130℃,以及这些点值中的任意两个所构成的范围中的任意值;时间为30

‑

90min,具体可以为30min、 40min、50min、60min、70min、80min、90min,以及这些点值中的任意两个所构成的范围中的任意值。

48.根据本发明,步骤(1)中,所述酶解的过程包括:将经所述酸处理后的预处理液与酶混合后进行反应;优选地,所述酶选自糖化酶、纤维素酶和木聚糖酶中的一种或多种,所述酶i与所述经酸处理后的预处理液的质量比为0.05

‑

1.4:100。发明人发现,在该优选的具体实施方式下,有利于提高对酸预处理后的酒糟进行蛋白质提取的得率和效率。

49.根据本发明,所述反应的条件可以为本领域的常规选择,优选地,所述反应的条件至少满足:ph为4

‑

5.5,具体可以为4、4.3、4.6、4.9、5.2、 5.5以及这些点值中的任意两个所构成的范围中的任意值;温度为45

‑

55℃,具体可以为45℃、47℃、49℃、51℃、53℃、55℃以及这些点值中的任意两个所构成的范围中的任意值;转速为200

‑

300rpm,具体可以为200rpm、 220rpm、240rpm、260rpm、280rpm、300rpm以及这些点值中的任意两个所构成的范围中的任意值;时间为30

‑

64h,具体可以为30h、35h、40h、45h、 50h、55h、60h、64h以及这些点值中的任意两个所构成的范围中的任意值。

50.根据本发明,步骤(2)中,所述含有蛋白的固体可以直接与有机醇和强碱进行混合,也可以先将所述含有蛋白的固体与水混合形成蛋白固体

‑

水溶液,再将蛋白固体

‑

水溶液与有机醇和强碱进行混合;有机醇优选为c1

‑

c4 有机醇,具体地,可以是甲醇、乙醇、正丙醇中的一种或任意组合,其中,有机醇可以是以纯有机醇的形式加入,也可以是以有机醇

‑

水溶液的形式加入;强碱可以为氢氧化钠和/或氢氧化钾,强碱可以是以固体颗粒的形式加入,也可以是以强碱

‑

水溶液的形式加入。

51.根据本发明,相对于干重为10g的所述含有蛋白的固体,所述有机醇的用量小于或等于90g,所述强碱的用量小于或等于5g。优选情况下,含有蛋白的固体、有机醇和强碱中的至少一者以水溶液的形式加入,进而使得含有蛋白的固体、有机醇、强碱和水混合后,含有蛋白的固体的质量分数为10

‑

30wt%、有机醇的质量分数小于90wt%、强碱的质量分数小于5wt%。发明人发现,在该优选的具体实施方式下,有利于提高对含有蛋白的固体中蛋白进行纯化的效率和得率。

52.根据本发明,所述混合提取的过程包括:将所述含有蛋白的固体与有机醇和强碱混合后进行超声,其中,所述超声的条件至少满足:温度为20

‑

70℃,具体可以为20℃、30℃、40℃、50℃、60℃、70℃以及这些点值中的任意两个所构成的范围中的任意值;时间为20

‑

120min,具体可以为20min、40min、 60min、80min、100min、120min以及这些点值中的任意两个所构成的范围中的任意值。

53.根据本发明,步骤(2)中,所述混合清液的ph调节至4

‑

5,具体可以为4、4.2、4.4、4.6、4.8、5以及这些点值中的任意两个所构成的范围中的任意值。

54.发明人在研究过程中发现,从酒糟中提取蛋白质的方法的步骤(1)获得的含有单糖的酶解液,能够提供乙醇发酵的菌株生长过程中所需的营养元素,进而可以用作进行乙醇发酵的培养基。具体地,该方法还包括:将步骤(1)中所述含有单糖的酶解液与乙醇发酵菌ii混合进行发酵ii;其中,所述含有单糖的酶解液需要经灭菌后用于发酵ii,在发酵ii结束后可收集乙醇。在该优选的实施方式下,能够有效节省乙醇工艺的生产成本,提高整个乙醇工艺的经济性。

55.根据本发明,所述乙醇发酵菌ii选自酵母菌、运动发酵单胞菌、曲霉和根霉中的一种或多种;所述发酵ii的条件至少满足:温度为25

‑

35℃、转速为150

‑

300rpm、时间为60

‑

85h,所述乙醇发酵菌ii的接种量为1

×

108‑5ꢀ×

108cfu/ml。

56.以下将通过实施例对本发明进行详细描述。

57.以下实施例中,蛋白含量通过凯氏定氮法(gb/t5009.5

‑

2010)方法测得,乙醇浓度通过高效液相色谱法测得(分析条件为hpx

‑

87h色谱柱、示差检测器、流动相为0.005m h2so4,流速为0.6ml/min,柱温65℃,时间 25min);酿酒酵母来源自安琪酵母股份有限公司,玉米淀粉购自中国油脂食品集团公司,α

‑

淀粉酶购自杰能科(中国)生物工程有限公司,糖化酶购自山东隆大生物有限公司,纤维素酶和木聚糖酶购自青岛蔚蓝生物股份有限公司,其他原料和试剂均为市售品。

58.实施例1

59.(1)将干重为1000g的玉米淀粉与一定量的水混合至干物浓度为30%,加入0.12g的α

‑

淀粉酶并调节ph至4.3

‑

4.4,在温度为89℃的条件下进行液化3h,得到玉米液化液,将玉米液化液调节ph至3.8

‑

4.0,加入0.325g糖化酶和1.2g尿素,并以2.5

×

108cfu/ml的接种

量接入酿酒酵母,在温度为 30℃、转速为250rpm的条件下发酵72h得到乙醇发酵液;

60.(2)将步骤(1)得到的乙醇发酵液蒸馏去除乙醇得到发酵醪,将发酵醪经过滤得到湿饼和发酵清液,将一部分发酵清液经浓缩得到发酵浓浆,将发酵浓浆与湿饼混合后进行冷冻干燥得到酒糟;

61.(3)取40g步骤(2)得到的酒糟与160g水混合后,再与硫酸溶液混合得到预处理液,使得预处理液中硫酸的质量浓度为2.0wt%,在灭菌锅中 120℃的条件下反应60min,冷却后调节ph为5.0,添加糖化酶和纤维素酶 (糖化酶、纤维素酶与预处理液的质量比为0.1:0.6:100),在温度为 50℃、转速为250rpm的条件下反应48h后,经离心得到含有蛋白的固体和含有单糖的酶解液;

62.(4)取10g步骤(3)得到的含有蛋白的固体与90g水混合后,与50g 乙醇和5g氢氧化钠混合均匀,在温度为45℃的条件下进行超声60min后经过滤得到混合清液,将混合清液冷却后调节ph至4.8,经离心收集粗蛋白固体,将粗蛋白固体进行减压浓缩和冷冻干燥,得到蛋白粉末;

63.(5)将步骤(3)得到的含有单糖的酶解液灭菌后,以2.5

×

108cfu/ml 的接种量接入酿酒酵母,在温度为30℃、转速为250rpm的条件下发酵72h 得到酶解液发酵液。

64.实施例2

65.(1)将干重为1000g的玉米淀粉与一定量的水混合至干物浓度为25%,加入0.1g的α

‑

淀粉酶并调节ph至3.8

‑

4.0,在温度为75℃的条件下进行液化5h,得到玉米液化液,将玉米液化液调节ph至3.8

‑

4.0,加入0.5g糖化酶和0.5g硫酸铵,并以1

×

108cfu/ml的接种量接入酿酒酵母,在温度为 35℃、转速为300rpm的条件下发酵60h得到乙醇发酵液;

66.(2)将步骤(1)得到的乙醇发酵液蒸馏去除乙醇得到发酵醪,将发酵醪经过滤得到湿饼和发酵清液,将全部的发酵清液经浓缩得到发酵浓浆,将发酵浓浆与湿饼混合后进行冷冻干燥得到酒糟;

67.(3)取30g步骤(2)得到的酒糟与170g水混合后,再与浓盐酸溶液混合得到预处理液,使得预处理液中盐酸的质量浓度为0.5wt%,在灭菌锅中100℃的条件下反应90min,冷却后调节ph为5.5,添加糖化酶和木聚糖酶(糖化酶、木聚糖酶与预处理液的质量比为0.7:0.7:100),在温度为 45℃、转速为200rpm的条件下反应64h后,经离心得到含有蛋白的固体和含有单糖的酶解液;

68.(4)取10g步骤(3)得到的含有蛋白的固体与20g水混合后,与90g 乙醇和5g氢氧化钾混合均匀,在温度为20℃的条件下进行超声120min后经过滤得到混合清液,将混合清液冷却后调节ph至4.7,经离心收集粗蛋白固体,将粗蛋白固体进行减压浓缩和冷冻干燥,得到蛋白粉末;

69.(5)将步骤(3)得到的含有单糖的酶解液灭菌后,以1

×

108cfu/ml 的接种量接入酿酒酵母,在温度为35℃、转速为300rpm的条件下发酵60h 得到酶解液发酵液。

70.实施例3

71.(1)将干重为1000g的玉米淀粉与一定量的水混合至干物浓度为40%,加入0.5g的α

‑

淀粉酶并调节ph至4.3

‑

4.5,在温度为95℃的条件下进行液化2h,得到玉米液化液,将玉米液化液调节ph至4.3

‑

4.5,加入0.1g糖化酶和3g硝酸铵,并以接种量为5

×

108cfu/ml的接种量接入酿酒酵母,在温度为25℃、转速为150rpm的条件下发酵85h得到乙醇发酵液;

72.(2)将步骤(1)得到的乙醇发酵液蒸馏去除乙醇得到发酵醪,将发酵醪经过滤得到湿饼和发酵清液,将一部分发酵清液经浓缩得到发酵浓浆,将发酵浓浆与湿饼混合后进行冷冻干燥得到酒糟;

73.(3)取30g步骤(2)得到的酒糟与300g水混合后,再与硫酸溶液混合得到预处理液,使得预处理液中硫酸的质量浓度为3wt%,在灭菌锅中 130℃的条件下反应30min,冷却后调节ph为4,添加纤维素酶(纤维素酶与预处理液的质量比为0.05:100),在温度为55℃、转速为300rpm的条件下反应30h后,经离心得到含有蛋白的固体和含有单糖的酶解液;

74.(4)取10g步骤(3)得到的含有蛋白的固体与40g水混合后,与50g 乙醇和3g氢氧化钠混合均匀,在温度为70℃的条件下进行超声20min后经过滤得到混合清液,将混合清液冷却后调节ph至4.9,经离心收集粗蛋白固体,将粗蛋白固体进行减压浓缩和冷冻干燥,得到蛋白粉末;

75.(5)将步骤(3)得到的含有单糖的酶解液灭菌后,以5

×

108cfu/ml 的接种量接入酿酒酵母,在温度为25℃、转速为150rpm的条件下发酵85h 得到酶解液发酵液。

76.实施例4

77.按照实施例3的方法进行蛋白提取,不同的是,步骤(3)中预处理液中硫酸的质量浓度为5wt%。

78.实施例5

79.按照实施例3的方法进行蛋白提取,不同的是,步骤(3)中预处理液进行酸处理的过程为:在灭菌锅中85℃的条件下反应25min。

80.实施例6

81.(1)将干重为1000g的玉米淀粉与一定量的水混合至干物浓度为40%,加入0.5g的α

‑

淀粉酶并调节ph至4.3

‑

4.5,在温度为95℃的条件下进行液化2h,得到玉米液化液,将玉米液化液调节ph至4.3

‑

4.5,加入0.1g糖化酶和3g硝酸铵,并以接种量为5

×

108cfu/ml的接种量接入酿酒酵母,在温度为25℃、转速为150rpm的条件下发酵85h得到乙醇发酵液;

82.(2)将步骤(1)得到的乙醇发酵液蒸馏去除乙醇得到发酵醪,将发酵醪经过滤得到湿饼和发酵清液,将一部分发酵清液经浓缩得到发酵浓浆,将发酵浓浆与湿饼混合后进行冷冻干燥得到酒糟;

83.(3)取20g步骤(2)得到的酒糟与380g水混合后,再与硫酸溶液混合得到预处理液,使得预处理液中硫酸的质量浓度为0.6wt%,在灭菌锅中 130℃的条件下反应30min,冷却后调节ph为4,添加金属蛋白酶(金属蛋白酶与预处理液的质量比为0.2:100),在温度为55℃、转速为300rpm的条件下反应40h后,经离心得到含有蛋白的固体和含有单糖的酶解液;

84.(4)取10g步骤(3)得到的含有蛋白的固体与40g水混合后,与50g 丙醇和5g氢氧化钠混合均匀,在温度为70℃的条件下进行超声20min后经过滤得到混合清液,将混合清液冷却后调节ph至5.5,经离心收集粗蛋白固体,将粗蛋白固体进行减压浓缩和冷冻干燥,得到蛋白粉末;

85.(5)将步骤(3)得到的含有单糖的酶解液灭菌后,以5

×

108cfu/ml 的接种量接入酿酒酵母,在温度为25℃、转速为120rpm的条件下发酵85h 得到酶解液发酵液。

86.实施例7

87.按照实施例3的方法进行蛋白提取,不同的是,步骤(3)为:取30g 步骤(2)得到的

酒糟与300g水混合后,再与硫酸溶液混合得到预处理液,使得预处理液中硫酸的质量浓度为3wt%,在灭菌锅中130℃的条件下反应30min,冷却后调节ph为4,添加纤维素酶(纤维素酶与预处理液的质量比为0.05:100),在温度为35℃、转速为120rpm的条件下反应10h后,经离心得到含有蛋白的固体和含有单糖的酶解液。

88.实施例8

89.按照实施例3的方法进行蛋白提取,不同的是,步骤(4)为:取8g步骤(3)得到的含有蛋白的固体与20g水混合后,与80g乙醇和5g氢氧化钠混合均匀,在温度为70℃的条件下进行超声20min后经过滤得到混合清液,将混合清液冷却后调节ph至5,经离心收集粗蛋白固体,将粗蛋白固体进行减压浓缩和冷冻干燥,得到蛋白粉末。

90.对比例1

91.按照实施例3的方法进行蛋白提取,不同的是,步骤(4)为:取10g 步骤(3)得到的含有蛋白的固体与40g水混合后,与50g乙醇和3g氢氧化钠混合均匀,在温度为70℃的条件下进行超声20min后经过滤得到混合清液,将混合清液进行减压浓缩和冷冻干燥,得到蛋白粉末。

92.对比例2

93.按照实施例3的方法进行蛋白提取,不同的是,步骤(3)为:取30g 步骤(2)得到的酒糟与300g水混合后得到混合料a,将混合料a与纤维素酶混合(纤维素酶与混合料a的质量比为0.05:100),在温度为55℃、转速为300rpm的条件下反应8h后,经离心得到含有蛋白的固体和含有单糖的酶解液。

94.对比例3

95.(1)将干重为1000g的玉米淀粉与一定量的水混合至干物浓度为40%,加入0.5g的α

‑

淀粉酶并调节ph至4.3

‑

4.5,在温度为95℃的条件下进行液化2h,得到玉米液化液,将玉米液化液调节ph至4.3

‑

4.5,加入0.1g糖化酶和3g硝酸铵,并以接种量为5

×

108cfu/ml的接种量接入酿酒酵母,在温度为25℃、转速为150rpm的条件下发酵85h得到发酵液;

96.(2)将乙醇发酵液中蒸馏去除乙醇得到发酵醪,将发酵醪经过滤得到湿饼和发酵清液,将一部分发酵清液经浓缩得到发酵浓浆,将发酵浓浆与湿饼混合后进行冷冻干燥得到酒糟;

97.(3)取30g步骤(2)得到的酒糟,加入100g体积浓度为80%的乙醇

‑ꢀ

水溶液,超声处理80min后离心得到剩余酒糟固体,将剩余酒糟固体与300g 体积浓度为95%的乙醇

‑

水溶液、1200g质量浓度为2%的氢氧化钠

‑

水溶液混合,提取80min后离心得到含蛋白的上清液,将上清液调ph至4.7后离心取沉淀进行冷冻干燥,得到蛋白粉末。

98.测试例

99.取实施例1

‑

实施例8和对比例1

‑

对比例3制得的蛋白粉末,测定蛋白粉末中的蛋白质含量,结果见表1;取实施例1

‑

实施例8和对比例1、对比例 2的步骤(4)制得的酶解液发酵液,测定其中乙醇的浓度,即每升酶解液发酵液中乙醇的含量,结果见表1。

100.通过表1的结果可以看出,实施例1至实施例8采用本发明所提供的从酒糟中提取蛋白质的方法,与对比例1至对比例3的方法相比,所得到的蛋白粉末中蛋白含量高,对酒糟中蛋白的提取效率高,此外,提取蛋白过程中含有单糖的酶解液能够直接用作乙醇发酵的培养基,能够有效节省乙醇工艺的成本,提高整个乙醇工艺的经济性。

101.表1

[0102][0103]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1