可4D打印氰酸酯形状记忆聚合物材料及其制备方法和氰酸酯形状记忆聚合物器件及其应用

可4d打印氰酸酯形状记忆聚合物材料及其制备方法和氰酸酯形状记忆聚合物器件及其应用

技术领域

1.本发明涉及高分子聚合物材料技术领域,特别涉及一种可4d打印氰酸酯形状记忆聚合物材料及其制备方法和氰酸酯形状记忆聚合物器件及其应用。

背景技术:

2.3d打印技术也被称作增材制造技术,数字光处理(dlp)3d打印是使含有c=c键的单体在紫外光的照射下发生聚合来实现逐层打印。通过3d打印技术对形状记忆材料的打印又被称作是4d打印技术,这种打印技术只需要在计算机设计的三维模型的基础上来制备复杂结构,不需要使用模具,从而避免了模具制备的复杂工序,节约材料;而且4d打印技术工艺简单易操作,可以对复杂结构做到精确制造。

3.氰酸酯作为一种高性能材料,因其质轻、强度高、抵抗空间辐射的能力强等优点,已经在航空航天、雷达罩等领域被广泛应用。但是氰酸酯聚合物的交联密度高,导致氰酸酯材料较脆,不利于形状记忆效应的实现。而且通过3d打印技术中的dlp方式来制备聚合物材料,需要单体具有c=c键才可以进行dlp打印,但是氰酸酯单体本身不具备c=c键,并且其难溶于其他溶液,不利于制备打印墨水。因此,可4d打印的氰酸酯形状记忆聚合物材料鲜有报道。

技术实现要素:

4.有鉴于此,本发明目的在于提供一种可4d打印氰酸酯形状记忆聚合物材料及其制备方法和氰酸酯形状记忆聚合物器件及其应用。本发明实现了氰酸酯聚合物材料的形状记忆功能和可4d打印性,且由所述氰酸酯聚合物材料打印出的器件具有优异的力学性能。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种可4d打印氰酸酯形状记忆聚合物材料,包括以下质量份数的制备原料:

[0007][0008]

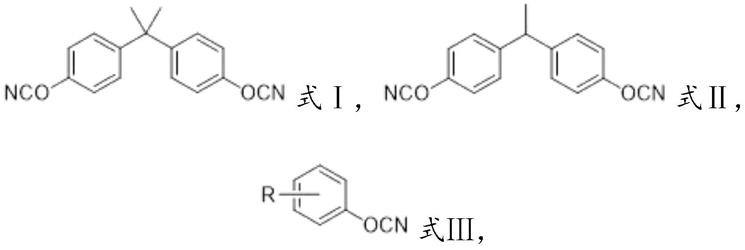

优选地,所述氰酸酯包括式ⅰ、式ⅱ和式ⅲ所示结构中的一种或几种:

[0009][0010]

式ⅲ中,r为

[0011]

优选地,所述环氧树脂包括e51型环氧树脂、ge36型环氧树脂和jef

‑

0211型环氧树脂中的一种或几种。

[0012]

优选地,所述阻聚剂为对苯二酚和/或4

‑

甲氧基苯酚;所述光引发剂为苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦、(2,4,6

‑

三甲基苯甲酰基)二苯基氧化膦和irgacure 2100中的一种或几种。

[0013]

本发明提供了以上技术方案所述可4d打印的氰酸酯形状记忆聚合物材料的制备方法,包括以下步骤:

[0014]

(1)将氰酸酯和环氧树脂加热进行混合,将所得混合液进行预固化,得到环氧改性氰酸酯预聚体;

[0015]

(2)将所述环氧改性氰酸酯预聚体、n

‑

乙烯基吡咯烷酮、1,6

‑

己二醇二丙烯酸酯、阻聚剂和光引发剂混合,得到所述可4d打印的氰酸酯形状记忆聚合物材料。

[0016]

优选地,所述步骤(1)中加热的温度为90~110℃,所述混合的时间为15~40min。

[0017]

优选地,所述步骤(1)中预固化的温度为170~200℃,时间为1.5~2.5h。

[0018]

本发明提供了一种氰酸酯形状记忆聚合物器件,由包括以下步骤的方法制备得到:

[0019]

以以上技术方案所述可4d打印氰酸酯形状记忆聚合物材料或以上技术方案所述制备方法制备得到的可4d打印氰酸酯形状记忆聚合物材料作为打印墨水,采用数字光处理3d打印技术逐层进行打印,得到成型坯体;

[0020]

将所述成型坯体进行热固化,得到所述氰酸酯形状记忆聚合物器件。

[0021]

优选地,所述逐层进行打印的过程中,每层的紫外曝光时间为20~80s。

[0022]

优选地,所述热固化包括:依次进行第一热固化和第二热固化;所述第一热固化的温度为170~200℃,时间为1~2h;所述第二热固化的温度为210~240℃,时间为1~2h。

[0023]

本发明提供了以上技术方案所述氰酸酯形状记忆聚合物器件在航空航天的可展开结构和智能模具中的应用。

[0024]

本发明提供了一种可4d打印的氰酸酯形状记忆聚合物材料,包括以下质量份数的制备原料:氰酸酯40~50份,环氧树脂5~20份,n

‑

乙烯基吡咯烷酮20~40份,1,6

‑

己二醇二丙烯酸酯5~15份,阻聚剂1~3份,光引发剂1~4份。本发明引入含有c=c键的单体n

‑

乙烯基吡咯烷酮和1,6

‑

己二醇二丙烯酸酯赋予氰酸酯材料可dlp打印性,其中n

‑

乙烯基吡咯烷酮在紫外光聚合中(即dlp打印过程的紫外光固化)具有氧抑制的作用,可以实现快速的光聚合,1,6

‑

己二醇二丙烯酸酯作为光聚合中的交联剂,能够与n

‑

乙烯基吡咯烷酮中的双键

聚合,形成光交联聚合物的网络;本发明引入环氧树脂,能够与氰酸酯反应生成较短的聚合物分子链,且将环氧树脂的柔性链段引入到氰酸酯中,一方面解决了氰酸酯材料较脆的问题,能够实现形状记忆功能,另一方面解决了氰酸酯难溶的问题,使氰酸酯能够溶于n

‑

乙烯基吡咯烷酮和1,6

‑

己二醇二丙烯酸酯中,从而形成3d打印墨水。此外,n

‑

乙烯基吡咯烷酮和1,6

‑

己二醇二丙烯酸酯共聚形成的聚合物材料的韧性较好,氰酸酯和环氧树脂聚合形成的聚合物材料具有较好的抗拉强度,两种聚合物材料能够形成互穿网络结构,从而可结合两者的优势,赋予材料较好的力学强度和韧性。因此,本发明实现了氰酸酯聚合物材料的形状记忆功能和可4d打印性,且由所述氰酸酯聚合物材料打印出的器件具有优异的力学性能,可在航空航天的可展开结构和智能模具中应用。

[0025]

本发明提供了以上技术方案所述可4d打印的氰酸酯形状记忆聚合物材料的制备方法,工艺简单、易操作,有利于规模化生产。

附图说明

[0026]

图1为实施例2打印的圆环形聚合物器件的形状记忆演示图;

[0027]

图2为实施例2打印的长条形聚合物器件的形状记忆演示图。

具体实施方式

[0028]

本发明提供了一种可4d打印的氰酸酯形状记忆聚合物材料,包括以下质量份数的制备原料:

[0029][0030]

本发明提供的可4d打印氰酸酯形状记忆聚合物材料的制备原料包括氰酸酯40~50份,优选为45~50份。在本发明中,所述氰酸酯包括式ⅰ(双酚a型氰酸酯)、式ⅱ(双酚e型氰酸酯)和式ⅲ所示结构中的一种或几种:

[0031]

[0032]

式ⅲ中,r为

[0033]

在本发明中,当所述氰酸酯为几种的混合物时,本发明对所述混合的比例没有特别的要求,可以任意比例混合。本发明对所述氰酸酯的来源没有特别的要求,采用本领域技术人员熟知的市售商品即可。

[0034]

本发明提供的可4d打印氰酸酯形状记忆聚合物材料的制备原料包括环氧树脂5~20份,优选为10~20份。在本发明中,所述环氧树脂优选包括e51型环氧树脂、ge36型环氧树脂和jef

‑

0211型环氧树脂中的一种或几种;当所述环氧树脂为几种的混合物时,本发明对所述混合的比例没有特别的要求,可以任意比例混合。本发明对所述环氧树脂的来源没有特别的要求,采用本领域技术人员熟知的市售商品即可。在本发明中,所述环氧树脂能够与氰酸酯反应生成较短的聚合物分子链,且将环氧树脂的柔性链段引入到氰酸酯中,一方面解决了氰酸酯材料较脆的问题,能够实现形状记忆功能,另一方面解决了氰酸酯难溶的问题,使氰酸酯能够溶于n

‑

乙烯基吡咯烷酮和1,6

‑

己二醇二丙烯酸酯中,从而形成3d打印墨水;且氰酸酯和环氧树脂聚合形成的聚合物材料具有较好的抗拉强度。

[0035]

本发明提供的可4d打印氰酸酯形状记忆聚合物材料的制备原料包括n

‑

乙烯基吡咯烷酮(nvp)20~40份,优选为20~35份。在本发明中,所述n

‑

乙烯基吡咯烷酮是一种具有五元环结构并且含有双键的单体,n

‑

乙烯基吡咯烷酮在紫外光聚合中(即dlp打印过程的紫外光固化)具有氧抑制的作用,可以实现快速的光聚合。

[0036]

本发明提供的可4d打印氰酸酯形状记忆聚合物材料的制备原料包括1,6

‑

己二醇二丙烯酸酯(hdda)5~15份,优选为10~15份。在本发明中,所述1,6

‑

己二醇二丙烯酸酯为链端含有两个c=c双键的丙烯酸酯单体,作为紫外光聚合中的交联剂,1,6

‑

己二醇二丙烯酸酯中的双键能够与n

‑

乙烯基吡咯烷酮中的双键聚合,形成光交联聚合物的网络。本发明通过引入含有c=c键的单体n

‑

乙烯基吡咯烷酮和1,6

‑

己二醇二丙烯酸酯赋予氰酸酯材料可3d打印性,且n

‑

乙烯基吡咯烷酮和1,6

‑

己二醇二丙烯酸酯聚合形成的聚合物材料的韧性较好。

[0037]

本发明提供的可4d打印的氰酸酯形状记忆聚合物材料的制备原料包括阻聚剂1~3份,优选为1~2份。在本发明中,所述阻聚剂优选为对苯二酚和/或4

‑

甲氧基苯酚;所述阻聚剂能够减少额外紫外光固化区域,提高打印精度。

[0038]

本发明提供的可4d打印的氰酸酯形状记忆聚合物材料的制备原料包括光引发剂1~4,优选为2~3份。在本发明中,所述光引发剂优选为苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(ppo)、(2,4,6

‑

三甲基苯甲酰基)二苯基氧化膦和irgacure 2100中的一种或几种。

[0039]

本发明实现了氰酸酯聚合物材料的形状记忆功能和可4d打印性,且能够使打印出的器件具有优异的力学性能。

[0040]

本发明提供了以上技术方案所述可4d打印的氰酸酯形状记忆聚合物材料的制备方法,包括以下步骤:

[0041]

(1)将氰酸酯和环氧树脂加热进行混合,将所得混合液进行预固化,得到环氧改性氰酸酯预聚体;

[0042]

(2)将所述环氧改性氰酸酯预聚体、n

‑

乙烯基吡咯烷酮、1,6

‑

己二醇二丙烯酸酯、阻聚剂和光引发剂混合,得到所述可4d打印的氰酸酯形状记忆聚合物材料。

[0043]

本发明将氰酸酯和环氧树脂加热进行混合,将所得混合液进行预固化,得到环氧改性氰酸酯预聚体。在本发明中,所述加热的温度优选为90~110℃,更优选为100℃,所述混合的时间优选为15~40min,更优选为20min;所述混合优选在搅拌的条件下进行。在本发明中,所述预固化的温度优选为170~200℃,更优选为180~190℃,时间优选为1.5~2.5h,更优选为1.5~2h。本发明优选将所述混合液倒入贴有脱膜布的模具上进行预固化。在所述预固化的过程中,氰酸酯和环氧树脂反应,同时氰酸酯也会发生自聚,在该过程中生成较短的聚合物分子链,环氧树脂的柔性链段引入到氰酸酯中,实现对氰酸酯的改性,得到环氧改性氰酸酯预聚体。

[0044]

得到环氧改性氰酸酯预聚体后,本发明将所述环氧改性氰酸酯预聚体、n

‑

乙烯基吡咯烷酮、1,6

‑

己二醇二丙烯酸酯、阻聚剂和光引发剂混合,得到可4d打印氰酸酯形状记忆聚合物材料。本发明对所述混合的方法没有特别的要求,采用本领域技术人员熟知的方法将各组分混合均匀即可。在本发明实施例中,优选先将氰酸酯预聚体、n

‑

乙烯基吡咯烷酮和1,6

‑

己二醇二丙烯酸酯混合,再向所得混合物中加入阻聚剂和光引发剂混合,得到可4d打印氰酸酯形状记忆聚合物材料。

[0045]

本发明提供的所述可4d打印氰酸酯形状记忆聚合物材料的制备方法工艺简单、易操作,有利于规模化生产。

[0046]

本发明提供了一种氰酸酯形状记忆聚合物器件,由包括以下步骤的方法制备得到:

[0047]

以以上技术方案所述可4d打印氰酸酯形状记忆聚合物材料或以上技术方案所述制备方法制备得到的可4d打印氰酸酯形状记忆聚合物材料作为打印墨水,采用数字光处理3d打印技术逐层进行打印,得到成型坯体;

[0048]

将所述成型坯体进行热固化,得到所述氰酸酯形状记忆聚合物器件。

[0049]

本发明对所述数字光处理3d打印技术的具体操作方法没有特别的要求,采用本领域技术人员熟知的操作方法即可,具体地,通过计算机建模软件(如3dmax、cad、solidworks、blender等三维建模软件))进行建模,然后进行数字光处理3d打印。在本发明中,所述逐层进行打印的过程中,每层的紫外曝光时间优选为20~80s,在所述紫外曝光时间内,对每层打印层进行紫外光固化;所述紫外光固化具体发生的反应为:1,6

‑

己二醇二丙烯酸酯中的双键和n

‑

乙烯基吡咯烷酮中的双键聚合,形成光交联聚合物网络,并把环氧改性氰酸酯预聚体包覆在光交联聚合物网络中。

[0050]

在本发明中,所述热固化包括:依次进行第一热固化和第二热固化;所述第一热固化的温度优选为170~200℃,更优选为180~190℃,时间优选为1~2h,更优选为1~1.5h;所述第二热固化的温度优选为210~240℃,更优选为210~220℃,时间优选为1~2h,更优选为1~1.5h。本发明对所述热固化的升温速率没有特别的要求。在所述第一热固化的过程中,一部分没有反应的氰酸酯、环氧树脂发生反应;在所述第二热固化的过程中,剩余的氰酸酯、环氧树脂反应完,最终形成热固化网络,并与光固化网络(即光交联聚合物网络)形成互穿网络结构。

[0051]

本发明提供的氰酸酯形状记忆聚合物器件具有优异的力学性能,且采用3d打印制造,能够实现对复杂结构器件的精确制造。

[0052]

本发明提供了以上技术方案所述氰酸酯形状记忆聚合物器件在航空航天的可展

开结构和智能模具中的应用。本发明提供的氰酸酯形状记忆聚合物器件应用在航空航天的可展开结构和智能模具中,除发挥优异的力学性能和形状记忆功能外,还能够减轻航天器的质量,减轻发射负担,或者使智能模具多次重复使用,节约成本。

[0053]

下面结合实施例对本发明提供的可4d打印氰酸酯形状记忆聚合物材料及其制备方法和氰酸酯形状记忆聚合物器件及其应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0054]

实施例1

[0055]

将50g氰酸酯(双酚a型氰酸酯)和10g环氧树脂(ge36型环氧树脂)加入到烧瓶中,在100℃下加热搅拌混合20min,得到均匀的混合液;

[0056]

将混合液倒入贴有脱模布的模具上,在180℃的条件下进行预固化,时间为1.5h,得到环氧改性氰酸酯预聚体;

[0057]

将环氧改性氰酸酯预聚体和30g n

‑

乙烯基吡咯烷酮(nvp)和10g 1,6

‑

己二醇二丙烯酸酯(hdda)进行混合,再加入3g光引发剂苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(ppo)和1g阻聚剂对苯二酚,混合均匀,得到打印墨水(即可4d打印氰酸酯形状记忆聚合物材料);

[0058]

通过计算机建模软件建模,使用切片软件进行切片,将打印墨水进行数字光处理(dlp)3d打印,每层打印50μm,每层的紫外曝光时间(即紫外光固化时间)为80s,底部层数为5层,打印得到成型坯体;

[0059]

将成型坯体进行热固化,固化程序为:在180℃下固化1h,然后升温至210℃,在210℃下固化1h,得到氰酸酯形状记忆聚合物器件。

[0060]

实施例2

[0061]

将50g氰酸酯(双酚a型氰酸酯)和15g环氧树脂(ge36型环氧树脂)加入到烧瓶中,在100℃下加热搅拌混合20min,得到均匀的混合液;

[0062]

将混合液倒入贴有脱模布的模具上,在180℃的条件下进行预固化,时间为1.5h,得到环氧改性氰酸酯预聚体;

[0063]

将环氧改性氰酸酯预聚体和25g n

‑

乙烯基吡咯烷酮(nvp)和10g 1,6

‑

己二醇二丙烯酸酯(hdda)进行混合,再加入3g光引发剂苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(ppo)和1g阻聚剂对苯二酚,混合均匀,得到打印墨水(即可4d打印氰酸酯形状记忆聚合物材料);

[0064]

通过计算机建模软件建模,使用切片软件进行切片,将打印墨水进行数字光处理(dlp)3d打印,每层打印50μm,每层的紫外曝光时间(即紫外光固化时间)为80s,底部层数为5层,打印得到成型坯体;

[0065]

将成型坯体进行热固化,固化程序为:在180℃下固化1h,然后升温至210℃,在210℃下固化1h,得到氰酸酯形状记忆聚合物器件。

[0066]

实施例3

[0067]

将50g氰酸酯(双酚a型氰酸酯)和20g环氧树脂(ge36型环氧树脂)加入到烧瓶中,在100℃下加热搅拌混合20min,得到均匀的混合液;

[0068]

将混合液倒入贴有脱模布的模具上,在180℃的条件下进行预固化,时间为1.5h,得到环氧改性氰酸酯预聚体;

[0069]

将环氧改性氰酸酯预聚体和20g n

‑

乙烯基吡咯烷酮(nvp)和10g 1,6

‑

己二醇二丙烯酸酯(hdda)进行混合,再加入3g光引发剂苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(ppo)

和1g阻聚剂对苯二酚,混合均匀,得到打印墨水(即可4d打印氰酸酯形状记忆聚合物材料);

[0070]

通过计算机建模软件建模,使用切片软件进行切片,将打印墨水进行数字光处理(dlp)3d打印,每层打印50μm,每层的紫外曝光时间(即紫外光固化时间)为80s,底部层数为5层,打印得到成型坯体;

[0071]

将成型坯体进行热固化,固化程序为:在180℃下固化1h,然后升温至210℃,在210℃下固化1h,得到氰酸酯形状记忆聚合物器件。

[0072]

对实施例1~3得到的氰酸酯形状记忆聚合物器件进行性能测试:

[0073]

(1)使用动态力学分析(dma,242c)测试实施例1~3得到的氰酸酯形状记忆聚合物器件的玻璃化转变温度(t

g

),测试结果见表1:

[0074]

表1氰酸酯形状记忆聚合物器件的玻璃化转变温度

[0075]

实施例玻璃化转变温度(℃)实施例1154.7实施例2164.3实施例3178.6

[0076]

(2)测试实施例1~3得到的氰酸酯形状记忆聚合物器件的力学性能,测试结果见表2:

[0077]

表2氰酸酯形状记忆聚合物器件的力学性能

[0078]

实施例断裂伸长率(%)抗拉强度(mpa)弹性模量(mpa)实施例14.50

±

0.7770.65

±

3.172716.24

±

90.90实施例25.36

±

0.6362.59

±

0.862308.11

±

72.25实施例35.61

±

0.5550.81

±

0.981966.85

±

95.93

[0079]

(3)测试氰酸酯形状记忆聚合物器件的形状记忆功能:

[0080]

对实施例2打印的圆环形聚合物器件和长条形聚合物器件分别进行形状记忆的演示,选用的变形温度是t

g

+40℃,演示图分别如图1和图2所示。圆环形聚合物器件在210℃高温被压成椭圆形,在210℃条件下92s可以回复到原来的形状;长条形聚合物器件在210℃条件下被弯曲成u型,在210℃条件下110s回复到原来的形状,可以看出打印的聚合物器件具有形状记忆效应。实施例1和3打印的聚合物器件具有类似的形状记忆效应。

[0081]

实施例4

[0082]

将40g氰酸酯(双酚a型氰酸酯)和15g环氧树脂(ge36型环氧树脂)加入到烧瓶中,在100℃下加热搅拌混合20min,得到均匀的混合液;

[0083]

将混合液倒入贴有脱模布的模具上,在180℃的条件下进行预固化,时间为1.5h,得到环氧改性氰酸酯预聚体;

[0084]

将环氧改性氰酸酯预聚体和35g n

‑

乙烯基吡咯烷酮(nvp)和10g 1,6

‑

己二醇二丙烯酸酯(hdda)进行混合,再加入3g光引发剂苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(ppo)和1g阻聚剂对苯二酚,混合均匀,得到打印墨水(即可4d打印氰酸酯形状记忆聚合物材料);

[0085]

通过计算机建模软件建模,使用切片软件进行切片,将打印墨水进行数字光处理(dlp)3d打印,每层打印50μm,每层的紫外曝光时间(即紫外光固化时间)为80s,底部层数为5层,打印得到成型坯体;

[0086]

将成型坯体进行热固化,固化程序为:在180℃下固化1h,然后升温至210℃,在210

℃下固化1h,得到氰酸酯形状记忆聚合物器件。

[0087]

实施例5

[0088]

将40g氰酸酯(双酚a型氰酸酯)和10g环氧树脂(ge36型环氧树脂)加入到烧瓶中,在100℃下加热搅拌混合20min,得到均匀的混合液;

[0089]

将混合液倒入贴有脱模布的模具上,在180℃的条件下进行预固化,时间为1.5h,得到环氧改性氰酸酯预聚体;

[0090]

将环氧改性氰酸酯预聚体和40g n

‑

乙烯基吡咯烷酮(nvp)和10g 1,6

‑

己二醇二丙烯酸酯(hdda)进行混合,再加入3g光引发剂苯基双(2,4,6

‑

三甲基苯甲酰基)氧化膦(ppo)和1g阻聚剂对苯二酚,混合均匀,得到打印墨水(即可4d打印氰酸酯形状记忆聚合物材料);

[0091]

通过计算机建模软件建模,使用切片软件进行切片,将打印墨水进行数字光处理(dlp)3d打印,每层打印50μm,每层的紫外曝光时间(即紫外光固化时间)为80s,底部层数为5层,打印得到成型坯体;

[0092]

将成型坯体进行热固化,固化程序为:在180℃下固化1h,然后升温至210℃,在210℃下固化1h,得到氰酸酯形状记忆聚合物器件。

[0093]

对实施例4~5得到的氰酸酯形状记忆聚合物器件进行测试,同样具有形状记忆效应和优异的力学性能。

[0094]

由以上实施例可以看出,本发明实现了氰酸酯聚合物材料的形状记忆功能和可4d打印性,且由所述氰酸酯聚合物材料打印得到的氰酸酯形状记忆聚合物器件具有优异的力学性能。

[0095]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1