高得率、高含铁量的羧基麦芽糖铁的制备方法与流程

1.本发明属于补铁剂药物组合物技术领域,特别是羧基麦芽糖铁的制备方法。

背景技术:

2.缺铁性贫血是常见的营养性疾病,对缺铁性贫血病人补铁是有效的治疗手段。传统补铁剂具有副作用大、吸收率低等缺点。羧基麦芽糖铁是当前作为补铁剂用于治疗缺铁性贫血的主要药物之一,羧基麦芽糖铁中的铁以稳定的三价铁态与碳水化合物聚合物络合以释放可利用铁至体内铁转运和贮存蛋白(铁蛋白和转铁蛋白)。羧基麦芽糖铁可以制备成静脉注射剂、口服剂等剂型,在全球已获批用于口服铁剂无效或无法使用口服铁剂的缺铁性贫血的治疗。

3.现有的羧基麦芽糖铁的制备方法中,例如文献“羧基麦芽糖铁制备工艺研究”(赵维等,浙江化工,2018年第49卷11期)中首先利用麦芽糖糊精、次氯酸钠在特定的ph值和温度等条件下制备氧化麦芽糖糊精,然后将其滴入到氧化铁溶液中,再通过碳酸钠、盐酸等调节在不同ph值下反应,最后用乙醇洗涤干燥制成成品,其得率最高为87.6%。文献“麦芽糖铁的合成研究”(陆华,东南大学,硕士学位论文,2015年)中同样公开了类似的制备合成工艺,经过工艺优化后的最高得率为90.9%。

4.又例如中国专利申请cn106977621a中公开了一种羧基麦芽糖铁的制备方法,其现采用麦芽糖糊精和三辛基甲基氯化铵(相转移材料)、溴化钠、次氯酸钠、次氯酸叔丁基酯(氧化剂)等原料制备氧化麦芽糖糊精,然后加至三氯化铁溶液中制成粗品,最后用硅藻土过滤、精制得到羧基麦芽糖铁纯品,得率最高约78.97%。又例如中国专利申请cn108129582a中公开的一种铁碳水化合物复合物的制备方法,制备的羧基麦芽糖铁得率最高为90.8%。

5.然而,上述这些现有常规技术手段制备的羧基麦芽糖铁的得率和含铁量均相对偏低,且变化波动较大,影响了羧基麦芽糖铁产品的品质和疗效。

技术实现要素:

6.针对以上现有技术的不足,本发明提供了一种羧基麦芽糖铁的制备方法,具体通过以下技术实现。

7.一种羧基麦芽糖铁的制备方法,其特征在于,包括以下步骤:

8.s1、常温下取麦芽糖糊精完全溶解于纯化水中并调节ph值为10-10.5,加入第一催化剂、第一氧化剂搅拌均匀,超声振荡反应2-2.5h;所述第一催化剂为三辛基甲基氯化铵、三丁基甲基氯化铵、三丁基甲基溴化铵、三丁基甲基氯化铵、四丁基氯化铵和四丁基溴化铵中至少一种,所述第一氧化剂为过氧化氢;

9.所述麦芽糖糊精、第一催化剂、第一氧化剂的质量比为1:0.45-0.55:0.3-0.45;

10.s2、调节步骤s1的反应体系的ph值为12-12.5,加入第二催化剂、第二氧化剂搅拌均匀,超声振荡反应1-1.5h;最后调节ph值为14,制得氧化麦芽糖糊精溶液;

11.所述第二催化剂为氢溴酸和/或水溶性无机溴盐,第二氧化剂为无机过硫酸盐和次氯酸叔丁基酯;

12.步骤s1的所述麦芽糖糊精与所述第二催化剂、第二氧化剂的质量比为1:0.2-0.25:0.15-0.25;所述第二氧化剂中无机过硫酸盐和次氯酸叔丁基酯的质量比为1:0.8-1.4;

13.s3、常温下将步骤s2的所述氧化麦芽糖糊精溶液滴加至氯化铁溶液中搅拌均匀,然后向反应体系中滴入40-50ml 1.0m碳酸钠溶液,滴加时间3h;再调节ph值为11,升温至50℃反应0.5h;

14.步骤s1的所述麦芽糖糊精与所述氯化铁溶液中的fecl3的质量比为1:1;

15.s4、然后调节反应体系ph值为5-6,45-50℃反应0.5h;然后升温至95-100℃反应0.5h;再降至室温并调节ph值为6.5-7;过滤取滤液滴加入与所述滤液等量的无水乙醇搅拌1h,再过滤取滤渣45-55℃干燥,得羧基麦芽糖铁成品。

16.本发明通过采用两步氧化法对麦芽糖糊精进行氧化处理,每步氧化均采用不同的催化剂和氧化剂,同时结合超声处理,提升了氧化麦芽糖糊精的得率,也改变了氧化麦芽糖糊精的微观结构和粒径,使得制备的氧化麦芽糖糊精更容易与氯化铁中的fe

3+

发生络合,从而有效提升羧基麦芽糖铁的得率和羧基麦芽糖铁的含铁量。

17.优选地,所述麦芽糖糊精、第一催化剂、第一氧化剂的质量比为1:0.48:0.36。

18.优选地,步骤s1的所述麦芽糖糊精与步骤s2的所述第二催化剂、第二氧化剂的质量比为1:0.2:0.2;所述第二氧化剂中无机过硫酸盐和次氯酸叔丁基酯的质量比为1:1.3。

19.优选地,所述步骤s1的超声振荡的频率为35-40khz,功率为150-200w,超声处理时间为10-15min。

20.优选地,所述步骤s2的超声振荡的频率为20-25khz,功率为100-150w,超声处理时间为5-8min。

21.优选地,所述水溶性无机溴盐为溴化钾和/或溴化钠,所述无机过硫酸盐为过硫酸钠、过硫酸钾、过硫酸铵中至少一种。

22.与现有技术相比,本发明的有益之处在于:本发明在传统工艺的基础上进行了创造性的改进,通过两步氧化法对麦芽糖糊精进行氧化处理,提升了氧化麦芽糖糊精的得率,改变了氧化麦芽糖糊精的微观结构和粒径,使得羧基麦芽糖铁的得率和羧基麦芽糖铁的含铁量更高。

具体实施方式

23.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动条件下所获得的所有其它实施例,都属于本发明保护的范围。

24.以下实施例和对比例,调节ph值采用2mol/l的氢氧化钠溶液和2mol/l的盐酸。采用的麦芽糖糊精的de=17.80。

25.实施例1

26.本实施例提供的羧基麦芽糖铁的制备方法为:

27.s1、常温下取麦芽糖糊精完全溶解于纯化水中并调节ph值为10.5左右,加入三辛

基甲基氯化铵(第一催化剂)、过氧化氢(第一氧化剂)搅拌均匀,超声振荡反应2h;

28.所述麦芽糖糊精、三辛基甲基氯化铵、过氧化氢的质量比为1:0.48:0.36;

29.s2、调节步骤s1的反应体系的ph值为12.5左右,加入溴化钠(第二催化剂)、过硫酸钠(第二氧化剂)、次氯酸叔丁基酯(第二氧化剂)搅拌均匀,超声振荡反应1h;最后调节ph值为14,制得氧化麦芽糖糊精溶液;

30.步骤s1的麦芽糖糊精与溴化钠、过硫酸钠、次氯酸叔丁基酯的质量比为1:0.2:0.087:0.113;即过硫酸钠、次氯酸叔丁基酯的质量比约为1:1.3;

31.s3、常温下将步骤s2的所述氧化麦芽糖糊精溶液滴加至氯化铁溶液中搅拌均匀,然后向反应体系中滴入50ml 1.0m碳酸钠溶液,滴加时间3h;再调节ph值为11,升温至50℃反应0.5h;

32.步骤s1的所述麦芽糖糊精与所述氯化铁溶液中的fecl3的用量相同;

33.s4、然后调节反应体系ph值为6左右,48

±

2℃反应0.5h;然后升温至98

±

2℃反应0.5h;再降至室温并调节ph值为7左右;过滤取滤液滴加入与所述滤液等量的无水乙醇搅拌1h,再过滤取滤渣50℃干燥,直至滤渣质量不再变化,得羧基麦芽糖铁成品。

34.实施例2

35.本实施例的羧基麦芽糖铁的制备方法,与实施例1的区别在于:所述麦芽糖糊精、三辛基甲基氯化铵、过氧化氢的质量比为1:0.55:0.3。

36.实施例3

37.本实施例的羧基麦芽糖铁的制备方法,与实施例1的区别在于:所述麦芽糖糊精、三辛基甲基氯化铵、过氧化氢的质量比为1:0.45:0.45。

38.实施例4

39.本实施例的羧基麦芽糖铁的制备方法,与实施例1的区别在于:步骤s1的麦芽糖糊精与步骤s2的溴化钠、过硫酸钠、次氯酸叔丁基酯的质量比为1:0.25:0.065:0.085,即过硫酸钠、次氯酸叔丁基酯的质量比保持为1:1.3。

40.实施例5

41.本实施例的羧基麦芽糖铁的制备方法,与实施例1的区别在于:步骤s1的麦芽糖糊精与步骤s2的溴化钠、过硫酸钠、次氯酸叔丁基酯的质量比为1:0.2:0.11:0.14,即过硫酸钠、次氯酸叔丁基酯的质量比保持为1:1.3。

42.实施例6

43.本实施例的羧基麦芽糖铁的制备方法,与实施例1的区别在于:步骤s2的第二氧化剂中,过硫酸钠、次氯酸叔丁基酯的质量比为1:0.8。

44.实施例7

45.本实施例的羧基麦芽糖铁的制备方法,与实施例1的区别在于:步骤s2的第二氧化剂中,过硫酸钠、次氯酸叔丁基酯的质量比为1:1.4。

46.对比例1

47.本对比例提供的羧基麦芽糖铁的制备方法,只采用实施例1的第一催化剂和第一氧化剂对麦芽糖糊精处理,即一步氧化法,具体为:

48.s1、常温下取麦芽糖糊精完全溶解于纯化水中并调节ph值为10.5左右,加入三辛基甲基氯化铵(第一催化剂)、过氧化氢(第一氧化剂)搅拌均匀,超声振荡反应2h;

49.所述麦芽糖糊精、三辛基甲基氯化铵、过氧化氢的质量比为1:0.48:0.36;

50.s2、常温下将步骤s2的所述氧化麦芽糖糊精溶液滴加至氯化铁溶液中搅拌均匀,然后向反应体系中滴入50ml 1.0m碳酸钠溶液,滴加时间3h;再调节ph值为11,升温至50℃反应0.5h;

51.步骤s1的所述麦芽糖糊精与所述氯化铁溶液中的fecl3的用量相同;

52.s3、然后调节反应体系ph值为6左右,48

±

2℃反应0.5h;然后升温至98

±

2℃反应0.5h;再降至室温并调节ph值为7左右;过滤取滤液滴加入与所述滤液等量的无水乙醇搅拌1h,再过滤取滤渣50℃干燥,直至滤渣质量不再变化,得羧基麦芽糖铁成品。

53.对比例2

54.本对比例提供的羧基麦芽糖铁的制备方法,只采用实施例1的第二催化剂和第二氧化剂对麦芽糖糊精处理,即一步氧化法,具体为:

55.s1、常温下取麦芽糖糊精完全溶解于纯化水中,调节ph值为12.5左右,加入溴化钠(第二催化剂)、过硫酸钠(第二氧化剂)、次氯酸叔丁基酯(第二氧化剂)搅拌均匀,超声振荡反应1h;最后调节ph值为14,制得氧化麦芽糖糊精溶液;

56.麦芽糖糊精与溴化钠、过硫酸钠、次氯酸叔丁基酯的质量比为1:0.2:0.087:0.113;即过硫酸钠、次氯酸叔丁基酯的质量比约为1:1.3;

57.s2、常温下将步骤s2的所述氧化麦芽糖糊精溶液滴加至氯化铁溶液中搅拌均匀,然后向反应体系中滴入50ml 1.0m碳酸钠溶液,滴加时间3h;再调节ph值为11,升温至50℃反应0.5h;

58.步骤s1的所述麦芽糖糊精与所述氯化铁溶液中的fecl3的用量相同;

59.s3、然后调节反应体系ph值为6左右,48

±

2℃反应0.5h;然后升温至98

±

2℃反应0.5h;再降至室温并调节ph值为7左右;过滤取滤液滴加入与所述滤液等量的无水乙醇搅拌1h,再过滤取滤渣50℃干燥,直至滤渣质量不再变化,得羧基麦芽糖铁成品。

60.对比例3

61.本对比例提供的羧基麦芽糖铁的制备方法,调换了实施例1的第一催化剂和第一氧化剂,第二催化剂和第二氧化剂对麦芽糖糊精氧化处理的顺序,即先用第二氧化剂处理,再用第一氧化剂处理,具体为:

62.本实施例提供的羧基麦芽糖铁的制备方法为:

63.s1、常温下取麦芽糖糊精完全溶解于纯化水中,调节ph值为12.5左右,加入溴化钠(第二催化剂)、过硫酸钠(第二氧化剂)、次氯酸叔丁基酯(第二氧化剂)搅拌均匀,超声振荡反应1h;最后调节ph值为14,制得氧化麦芽糖糊精溶液;

64.麦芽糖糊精与溴化钠、过硫酸钠、次氯酸叔丁基酯的质量比为1:0.2:0.087:0.113;即过硫酸钠、次氯酸叔丁基酯的质量比约为1:1.3;

65.s2、调节步骤s1的反应体系的ph值为10.5左右,加入三辛基甲基氯化铵(第一催化剂)、过氧化氢(第一氧化剂)搅拌均匀,超声振荡反应2h;

66.步骤s1的所述麦芽糖糊精与三辛基甲基氯化铵、过氧化氢的质量比为1:0.48:0.36;

67.s3、常温下将步骤s2的所述氧化麦芽糖糊精溶液滴加至氯化铁溶液中搅拌均匀,然后向反应体系中滴入50ml 1.0m碳酸钠溶液,滴加时间3h;再调节ph值为11,升温至50℃

反应0.5h;

68.步骤s1的所述麦芽糖糊精与所述氯化铁溶液中的fecl3的用量相同;

69.s4、然后调节反应体系ph值为6左右,48

±

2℃反应0.5h;然后升温至98

±

2℃反应0.5h;再降至室温并调节ph值为7左右;过滤取滤液滴加入与所述滤液等量的无水乙醇搅拌1h,再过滤取滤渣50℃干燥,直至滤渣质量不再变化,得羧基麦芽糖铁成品。

70.对比例4

71.本对比例提供的羧基麦芽糖铁的制备方法,与实施例1相比,步骤s2中的第二氧化剂仅使用次氯酸叔丁基酯,即步骤s1的麦芽糖糊精与溴化钠、次氯酸叔丁基酯的质量比为1:0.2:0.2。

72.对比例5

73.本对比例提供的羧基麦芽糖铁的制备方法,与实施例1相比,步骤s1和s2在反应时不进行超声振荡处理。

74.对比例6

75.本对比例提供的羧基麦芽糖铁的制备方法,与实施例1相比,步骤s2所用的第二氧化剂为次氯酸钠和次氯酸叔丁基酯,且次氯酸钠和次氯酸叔丁基酯的质量比同样为1:1.3。

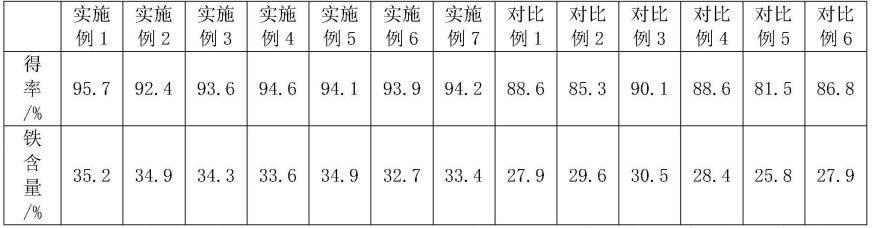

76.上述实施例和对比例制备的羧基麦芽糖铁的得率和铁含量如下表1所示,其中,得率的计算公式即最终得到的羧基麦芽糖铁的重量,与麦芽糖糊精和铁含量的测定方法按照“麦芽糖铁的合成研究”(陆华,东南大学,硕士学位论文,2015年)第18页所述的测定方法进行检测。

77.表1实施例和对比例的羧基麦芽糖铁的得率和铁含量

[0078][0079]

由上表1的检测结果可以看到,采用本发明的二步氧化法和特定的氧化剂、催化剂,最终制备的羧基麦芽糖铁得率更高,含铁量也明显高于只采用一种氧化剂和催化剂的对比例。同时,调整第一步和第二部氧化的顺序,以及是否进行超声处理,也对羧基麦芽糖铁得率和含铁量产生一定影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1