含有氰基芳香基的化合物、其合成方法、有机材料、功能层和有机电致发光器件与流程

1.本发明涉及有机合成技术领域,具体而言,涉及含有氰基芳香基的化合物、其合成方法、有机材料、功能层和有机电致发光器件。

背景技术:

2.有机电致发光器件(organic light emitting display,简称oled)作为新型的平板显示器,与液晶显示器(liquid crystal display,简称lcd)相比,具有薄、轻、宽视角、主动发光、发光颜色连续可调、成本低、响应速度快、能耗小、驱动电压低、工作温度范围宽、生产工艺简单、发光效率高及可柔性显示等优点。

3.直到现在,为了有机el元件的实用化已有许多改良,各种作用更为细分,在基板上按照功能依序设有阳极、空穴注入层、空穴传输层、发光层、电子输送层、电子注入层、阴极。在有机电致发光器件中,高效率与耐久性已可借由从底部发光的底部发光结构的发光元件达成。但是,和实际的产品应用要求相比,oled器件的发光效率,使用寿命等性能还需要进一步提升。对于oled发光器件提高性能的研究包括:降低器件的驱动电压,提高器件的发光效率,提高器件的使用寿命等。为了实现oled器件性能的不断提升,不但需要从oled器件结构和制作工艺的创新,更需要oled光电功能材料不断研究和创新,创造出更高性能的oled功能材料。为了制作高性能的oled发光器件,要求各种有机功能材料具备良好的光电特性。譬如,作为电荷传输材料,要求具有良好的载流子迁移率,高玻璃化转变温度等,作为发光层的主体材料要求材料具有良好的极性,三线态能级,适当的homo/lumo能级等。目前oled材料的发展还远远不够,落后于面板制造企业的要求,作为材料企业开发更高性能的有机功能材料显得尤为重要。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供含有氰基芳香基的化合物、其合成方法、有机材料、功能层和有机电致发光器件。本发明实施例提供一种新的含有氰基芳香基的化合物,其具有较高的玻璃化温度和分子热稳定性,合适的homo和lumo能级,高电子迁移率,应用于oled器件制作后,可有效提高器件的发光效率和使用寿命。

6.本发明是这样实现的:

7.第一方面,本发明提供一种含有氰基芳香基的化合物,其结构式如下述式(1)所示:

8.其中,x1和x2中任意一者为氰基,另一者则为氢原子;ar1和ar2分别独立的表示取代或未取代的芳基或取代或未取代的杂芳基;l表示为连接键、取代或未取代的亚芳基和取代或未取代的亚杂芳基中的任意一种;ar3表示为氰基或下述式(2)所示基团;

9.其中,x3表示氧原子、硫原子、烷基取代的亚烷基、芳基取代的亚烷基、烷基取代的亚胺基和芳基取代的亚胺基中的任意一种;

10.l1‑

l4及l1’‑

l4’

表示连接位点;r1和r2分别独立的表示为连接键、氢原子、下述式3、下述式4和下述式5中的任意一种;且r1和r2中一者必然为或者含有与l连接的连接键,另一者则不能含有与l连接的连接键;

11.其中,*表示并环连接位点,且式(3)、式(4)和式(5)所示基团中*所示碳位点与式(2)所示基团中的l1‑

l2、l2‑

l3、l3‑

l4、l

’1‑

l

’2、l

’2‑

l

’3、l

’3‑

l

’4任意一种碳位点进行并环连接;x4‑

x6分别独立地选自氧原子、硫原子、烷基取代的亚烷基、芳基取代的亚烷基、烷基取代的亚胺基和芳基取代的亚胺基中的任意一种;r3‑

r5分别独立代表与l进行连接的连接单键氢原子、取代或未取代的芳基、取代或未取代的杂芳基中的任意一种。

12.第二方面,本发明提供一种前述实施方式所述的含有氰基芳香基的化合物的合成方法,包括选择下述任意一种合成路径合成所述含有氰基芳香基的化合物;

13.当l不为连接键时:

14.或

15.当l为连接键时:

16.17.第三方面,本发明提供一种有机材料,其包括前述实施方式任一项所述的含有氰基芳香基的化合物;

18.优选地,所述有机材料为用于制备有机电致发光器件的发光材料或电子传输材料。

19.第四方面,本发明提供一种功能层,其通过前述实施方式任一项所述的含有氰基芳香基的化合物或者前述实施方式所述的有机材料制备得到;

20.优选地,所述功能层包所述有机材料制备得到的发光层或电子传输层。

21.第五方面,本发明提供一种有机电致发光器件,其包括前述实施方式所述的功能层。

22.本发明具有以下有益效果:本发明实施例提供一种新的含有氰基芳香基的化合物,其具有较高的玻璃化温度和分子热稳定性,合适的homo和lumo能级,高电子迁移率,应用于oled器件制作后,可有效提高器件的发光效率和使用寿命。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

24.图1为本发明实施例提供的化合物164的homo分布图;

25.图2为本发明实施例提供的化合物164的lumo分布图。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.本发明提供一种含有氰基芳香基的化合物,其结构式如下述式(1)所示:

28.其中,x1和x2中任意一者为氰基,另一者则为氢原子;x1与x2有且只有一个为氢原子;ar1和ar2分别独立的表示取代或未取代的芳基或取代或未取代的杂芳基;l表示为连接键、取代或未取代的亚芳基和取代或未取代的亚杂芳基中的任意一种;ar3表示为氰基或下述式(2)所示基团;

29.其中,x3表示氧原子、硫原子、烷基取代的亚烷

基、芳基取代的亚烷基、烷基取代的亚胺基和芳基取代的亚胺基中的任意一种;l1‑

l4及l1’‑

l4’

表示连接位点;r1和r2分别独立的表示为连接键、氢原子、下述式(3)、下述式(4)和下述式(5)中的任意一种;且r1和r2中一者必然为或者含有与l连接的连接键,另一者则不能含有与l连接的连接键;

30.其中,*表示并环连接位点,且式(3)、式(4)和式(5)所示基团中*所示碳位点与式(2)所示基团中的l1‑

l2、l2‑

l3、l3‑

l4、l

’1‑

l

’2、l

’2‑

l

’3、l

’3‑

l

’4任意一种碳位点进行并环连接;x4和x5分别独立地选自氧原子、硫原子、烷基取代的亚烷基、芳基取代的亚烷基、烷基取代的亚胺基和芳基取代的亚胺基中的任意一种;r3‑

r5分别独立代表与l进行连接的连接单键、氢原子、取代或未取代的芳基、取代或未取代的杂芳基中的任意一种。

31.需要说明的是:该式(1)所示化合物中各基团之间的连接满足化学键的规则以及要求,例如,r1和r2中一者必然为或者含有与l连接的连接键,另一者则不能含有与l连接的连接键;例如,ar3中的r1和r2不能同时为氢,或者不能同时为连接键,或者r1和r2同时为式3

‑

式5中的任意一种时,对应式3

‑

式5中必然有一个r取代基为连接键,另一个r取代基不能为连接键,此处的r取代基表示的对应结构式中的r3、r4或r5。

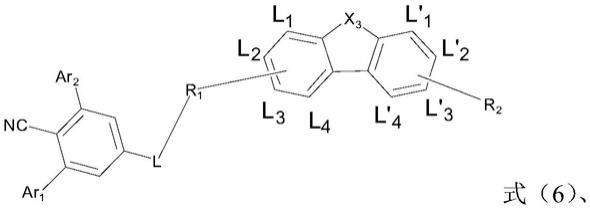

32.进一步地,所述化合物为下述式(6)

‑

式(11)所述化合物中的任意一种:

33.34.上述式(6)

‑

式(11)中的基团的限定与上述式(1)中基团的限定一致,此处不再赘述。

35.上述式(2)

‑

式(9)中r1‑

r5表示可以在对应苯环的任意位置进行连接或者取代。

36.进一步地,上述式(1)、式(6)

‑

式(11)中提及的ar1和ar2还可以分别取代或未取代的c6

‑

c60芳基、取代或未取代的c5

‑

c60杂芳基;其中,ar1和ar2的杂芳基中的杂原子个数至少为1个;ar1和ar2的杂芳基中的杂原子为n、o或s中的任意一种;例如,ar1和ar2分别独立的表示苯基、联苯基、萘基、蒽基、二苯并呋喃基、二苯并噻吩基、氮苯基咔唑基和芴基中的任意一种。

37.进一步地,上述式(1)、式(6)

‑

式(11)中提及的l还可以表示为连接键、取代或未取代的c6

‑

c60亚芳基和取代或未取代的c5

‑

c60亚杂芳基中的任意一种;其中,l的杂芳基中的杂原子个数至少为1个;l的杂芳基中的杂原子为n、o或s中的任意一种。l为取代或未取代的亚芳基和取代或未取代的亚杂芳基时,l连接的苯环和ar3可以互为对位、间位或者邻位,且二者互为对位或者间位时性能较优异。

38.例如,l表示为单键及以下化学式所示基团中的任意一种:

[0039][0040]

上述结构式中的—*表示的是对应环与式(1)所示苯环以及ar3连接的位点,该连接位点可以为对应环的任意位置。

[0041]

进一步地,上述式(1)、式(6)

‑

式(11)中提及的r3‑

r5还可以分别独立代表与l进行连接的连接单键、氢原子、取代或未取代的c6

‑

c30芳基、取代或未取代的5元

‑

30元杂芳基中的任意一种;其中,r3‑

r5中的杂芳基中的杂原子个数至少为1个;r3‑

r5中的杂芳基中的杂原子为n、o或s中的任意一种。

[0042]

进一步地,上述式(1)、式(6)

‑

式(11)中提及的x3‑

x6还可以分别独立的表示为氧、硫、c1

‑

10直连或支链烷基取代的亚烷基、芳基取代的亚烷基、烷基取代的亚胺基或芳基取代的亚胺基中的任意一种

[0043]

需要说明的是:本发明实施例提及的c6

‑

c30芳基、5元

‑

30元杂芳基除了可以为苯基和联苯基等多个苯连接的芳香基、萘基和蒽基等多个苯环稠合的稠合芳基、二苯并呋喃

基和二苯并噻吩基等苯并杂环或多苯并杂环、氮苯基咔唑基或芴基;还可以哒嗪、哌嗪等含有多个杂原子的单一的芳杂环,还可以是其他芳香环或者杂芳环。

[0044]

同时,c1

‑

10直连或支链烷基取代的亚烷基的取代烷基可以甲基、乙基、丙基、正丙基、异丙基、丁基、正丁基、异丁基、叔丁基,芳基取代的亚烷基的取代芳基可以为苯基、联苯基、联三苯基、三亚苯基、四亚苯基、萘基,烷基取代的亚胺基的取代烷基可以为甲基、乙基、丙基、正丙基、异丙基、丁基、正丁基、异丁基、叔丁基、环己烷、金刚烷,芳基取代的亚胺基的取代芳基可以为苯基、联苯基、联三苯基、三亚苯基、四亚苯基、萘基。

[0045]

含有氰基芳香基的化合物选自下述结构式所示化合物中的任意一种:

[0046]

[0047]

[0048]

[0049]

[0050]

[0051]

[0052][0053]

需要说明的是,上述结构式的数字对应下文结构式对应化合物的编号。

[0054]

该氰基苯化合物在双取代苯环的基础上引入氰基,保证了分子的刚性和平面性,同时带来极强的吸电子能力,而当在另一侧引入芳杂环或氰基时,可以调节电子空穴分布,。会平衡两端的吸电子能力,使之具有较大的电子分布特性,提高电子迁移率。作为电子传输层、空穴阻挡层、电子型主体等方面具有较高的电子迁移率和可调控的三线态能级。使得电子空穴能够快速在发光层复合形成激子,会大幅提高效率,同时使激子结合位置在主体部分,避免了大量的激子扩散及非辐射损失,也解决了oled器件使用寿命的问题。材料还具有较高的玻璃化温度和分子热稳定性,应用于oled器件后,能够保证蒸镀过程中材料不发生分解。

[0055]

本发明实施例的上述含有氰基芳香基的化合物可以通过所属领域的技术人员已知的合成方法制备。也可以通过本发明实施例提供的制备方法进行合成,具体地,

[0056]

合成含有式(2)的基团的化合物:参照下述合成路径:

[0057][0058]

其中,,x3代表与上文所述相同;r6,r7为oh或h;r8,r9,r

10

,r

11

为卤素或硼酸;r

12

为

‑

no2,或

‑

oh,或y1,y2独立代表单键,氧原子、硫原子、烷基取代的亚烷基、芳基取代的亚烷基、烷基取代的亚胺基和芳基取代的亚胺基中的任意一种;y1,y2不同时为单键。

[0059]

具体操作如下:

[0060]

(1)将原料a和原料b溶解于甲苯乙醇水的混合溶液中,氮气环境下加入pd(pph3)4和k2co3在90

‑

110℃反应10

‑

24h,反应过程中不断用tlc监测反应进程,待原料反应完全后,冷却、过滤,将滤液旋蒸除去溶剂,粗产品过硅胶柱,得到中间体c;所述的甲苯和乙醇的用量为每克原料a使用20

‑

40ml甲苯,10

‑

20ml乙醇和10

‑

20ml水,原料b和原料a的摩尔比为(1

~1.5):1,pd(pph3)4和原料a的摩尔比为(0.005~0.03):1,k2co3与原料a的摩尔比为(1.5

‑

2):1。

[0061]

(2)针对不同结构以不同方式脱氢成环:称取中间体c,以对甲苯磺酸/甲苯溶剂回流方式脱水形成呋喃环结构,或以三苯基磷/邻二氯苯溶剂高温条件形成咔唑结构或以磷酸/水溶液室温条件脱水形成芴环结构等。

[0062]

而后合成式(1)所示化合物,包括选择下述任意一种合成路径合成所述含有氰基芳香基的化合物;

[0063]

当l不为连接键时:

[0064][0065]

其中x1~x2、ar1~ar3、l如上述化学式1中所定义。具体过程如下:

[0066]

将反应物1和反应物2溶解于甲苯乙醇和水的混合溶液中,氮气环境下加入pd(pph3)4(催化剂)和k2co3(碱性物质)在90~110℃反应10

‑

24h,反应过程中不断用tlc监测反应进程,待原料反应完全后,冷却、过滤,将滤液旋蒸除去溶剂,粗产品过硅胶柱,得到反应物3;所述的甲苯和乙醇的用量为每克反应物2使用20

‑

40ml甲苯,10

‑

20ml乙醇和10

‑

20ml水,反应物1和反应物2的摩尔比为(1~1.5):1,pd(pph3)4和反应物2的摩尔比为(0.005~0.03):1,k2co3与反应物2的摩尔比为(1.5

‑

2):1。

[0067]

将反应物4和反应物3溶解于甲苯乙醇水的混合溶液中,氮气环境下加入pd2(dpa)3和k2co3在90~110℃反应10

‑

24h,反应过程中不断用tlc监测反应进程,待原料反应完全后,冷却、过滤,将滤液旋蒸除去溶剂,粗产品过硅胶柱,得到终产品通式1;

[0068]

所述的甲苯和乙醇的用量为每克反应物4使用20

‑

40ml甲苯,10

‑

20ml乙醇和10

‑

20ml水,反应物4和反应物3的摩尔比为(1~1.5):1,pd2(dpa)3和反应物3的摩尔比为(0.01~0.05):1,k2co3与反应物3的摩尔比为(1.5

‑

2):1。

[0069]

当l为连接键时:

[0070]

其中x1~x2、ar1~ar3如上述化学式1中所定义。具体反应过程为:

[0071]

将反应物1和反应物5溶解于甲苯乙醇水的混合溶液中,氮气环境下加入pd(pph3)4(催化剂)和k2co3(碱性物质)在90~110℃反应10

‑

24h,反应过程中不断用tlc监测反应进程,待原料反应完全后,冷却、过滤,将滤液旋蒸除去溶剂,粗产品过硅胶柱,得到终产品通式1;

[0072]

所述的甲苯和乙醇的用量为每克反应物1使用20

‑

40ml甲苯,10

‑

20ml乙醇和10

‑

20ml水,反应物1和反应物5的摩尔比为(1~1.5):1,pd(pph3)4和反应物5的摩尔比为(0.005~0.03):1,k2co3与反应物5的摩尔比为(1.5

‑

2):1。

[0073]

本发明提供的上述制备方法简单易行,适于规模化生产。

[0074]

本发明实施例还提供一种有机材料,其包括上述含有氰基芳香基的化合物;该有机材料为用于制备有机电致发光器件的发光材料或电子传输材料。

[0075]

本发明实施例还提供一种功能层,其通过上述含有氰基芳香基的化合物或有机材料制备得到;包括所述有机材料制备得到的发光层或电子传输层。

[0076]

本发明还提供了一种有机电致发光器件,其包括上述功能层,有机电致发光器件包括阴极、阳极、设置在所述阴极和阳极之间的至少一层所述功能层,功能层包括空穴注入层、空穴传输层、发光辅助层、电子阻挡层、发光层、空穴阻挡层、电子传输层和电子注入层中的至少一层。

[0077]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0078]

实施例1

[0079]

本实施例提供原料5的制备,参照下述合成路径:

[0080][0081]

;具体过程如下:

[0082]

(1)将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、原料h1(50mmol)和原料j1(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到中间体s1(17.73g,产率:93%,hplc纯度99.2%)。

[0083]

(2)在氮气保护下,向250ml三口瓶中加入0.04mol中间体s1和0.048mol对甲苯磺酸,用100ml甲苯溶解,加热至回流反应20h;tlc显示无中间体s1剩余,反应结束。向反应体系中加入饱和碳酸钠溶液猝灭,用乙酸乙酯萃取,分液,旋蒸除去溶剂后得到产品过硅胶柱,得到中间体m1,hplc纯度98.2%,收率87.4%。

[0084]

实施例中所用到的中间体原料如表1所示:

[0085]

表1

[0086][0087]

实施例2

[0088]

本实施例提供化合物3的合成,参照下述合成路径:

[0089]

具体过程如下:

[0090]

将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、原料c3(50mmol)和原料a3(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到化合物3(19.45g,产率:92.3%,hplc纯度>99.9%)。

[0091]

元素分析(c

31

h

19

no):理论值c,88.34;h,4.54;n,3.32;o,3.80。

[0092]

测试值c,88.33;h,4.52;n,3.34;o,3.81。

[0093]

esi

‑

ms(m/z)(m+):理论值421.50,实测值421.72。

[0094]

实施例3

[0095]

本实施例提供化合物7的合成,参照下述合成路径:

[0096]

具体

过程如下:

[0097]

将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、原料c7(50mmol)和原料a7(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到化合物7(21.50g,产率:91.2%,hplc纯度>99.9%)。

[0098]

元素分析(c

35

h

21

no):理论值c,89.15;h,4.49;n,2.97;o,3.39。

[0099]

测试值c,89.21;h,4.45;n,2.96;o,3.38。

[0100]

esi

‑

ms(m/z)(m+):理论值471.56,实测值471.88。

[0101]

实施例4

[0102]

本实施例提供化合物15的合成,参照下述合成路径:

[0103][0104]

具体过程如下:

[0105]

将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、中间体m2(50mmol)和原料a15(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到化合物15(24.04g,产率:89.5%,hplc纯度>99.9%)。

[0106]

元素分析(c

40

h

27

no):理论值c,89.36;h,5.06;n,2.61;o,2.98。

[0107]

测试值c,89.34;h,5.05;n,2.63;o,2.99。

[0108]

esi

‑

ms(m/z)(m+):理论值471.56,实测值471.88。

[0109]

实施例5

[0110]

本实施例提供化合物27的合成,参照下述合成路径:

[0111]

具体过程如下:

[0112]

将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、中间体m3(50mmol)和原料a27(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到化合物27(25.87g,产率:88.2%,hplc纯度>99.9%)。

[0113]

元素分析(c

43

h

26

n2o):理论值c,88.03;h,4.47;n,4.77;o,2.73。

[0114]

测试值c,88.10;h,4.41;n,4.75;o,2.71。

[0115]

esi

‑

ms(m/z)(m+):理论值586.69,实测值586.91。

[0116]

实施例6

[0117]

本实施例提供化合物33的合成,参照下述合成路径:

[0118][0119]

;具体过程如下:

[0120]

将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、原料b33(50mmol)和原料a33(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到中间体n1(19.89g,产率:90%,hplc纯度96.5%)。

[0121]

将pd2(dpa)3(0.4mmol)、碳酸钾(80mmol)、中间体n1(40mmol)和原料c33(50mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到化合物33(22.43g,产率:93.5%,hplc纯度>99.9%)。

[0122]

元素分析(c

46

h

33

n):理论值c,92.12;h,5.55;n,2.34。

[0123]

测试值c,92.10;h,5.57;n,2.33。

[0124]

esi

‑

ms(m/z)(m+):理论值599.78,实测值599.63。

[0125]

实施例7

[0126]

本实施例提供化合物39的合成,参照下述合成路径:

[0127]

具体过程如下:

[0128]

将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、中间体m2(50mmol)和原料a39(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到化合物39(23.55g,产率:87.6%,hplc纯度>99.9%)。

[0129]

元素分析(c

40

h

27

no):理论值c,89.36;h,5.06;n,2.61;o,2.98。

[0130]

测试值c,89.33;h,5.06;n,2.65;o,2.97。

[0131]

esi

‑

ms(m/z)(m+):理论值537.66,实测值537.97。

[0132]

实施例8

[0133]

本实施例提供化合物74的合成,参照下述合成路径:

[0134]

具体过程如下:

[0135]

将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、原料b74(50mmol)和原料a74(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到中间体n2(22.9g,产率:93.1%,hplc纯度98.9%)。

[0136]

将pd2(dpa)3(0.4mmol)、碳酸钾(80mmol)、中间体n2(40mmol)和中间体m4(50mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到化合物74(27.48g,产率:84.3%,hplc纯度>99.9%)。

[0137]

元素分析(c

62

h

42

n2):理论值c,91.37;h,5.19;n,3.44。

[0138]

测试值c,91.41;h,5.21;n,3.38。

[0139]

esi

‑

ms(m/z)(m+):理论值815.03,实测值814.73。

[0140]

实施例9

[0141]

本实施例提供化合物164的合成,参照下述合成路径:

[0142][0143]

;具体过程如下:

[0144]

将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、原料b164(50mmol)和原料a164(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到中间体n3(22.9g,产率:93.1%,hplc纯度99.2%)。

[0145]

将pd2(dpa)3(0.4mmol)、碳酸钾(80mmol)、中间体n3(40mmol)和原料c164(50mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到化合物164(23.87g,产率:94%,hplc纯度>99.9%)。

[0146]

元素分析(c

62

h

42

n2):理论值c,90.82;h,4.76;n,4.41。

[0147]

测试值c,90.83;h,4.78;n,4.39。

[0148]

esi

‑

ms(m/z)(m+):理论值634.78,实测值634.36。

[0149]

对化合物164进行分析检测,得到其homo分布图和lumo分布图,参见图1可图2.根据图1和图2可知,lumo轨道电子均匀分布于整个分子平面,电子迁移率非常高,带来极好的

器件使用效率和寿命。

[0150]

实施例10

[0151]

本实施例提供化合物180的合成,参照下述合成路径:

[0152]

具体过程如下:

[0153]

将pd(pph3)4(0.25mmol)、碳酸钾(100mmol)、原料b180(50mmol)和原料a180(60mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到中间体n4(20.24g,产率:91.6%,hplc纯度99.1%)。

[0154]

将pd2(dpa)3(0.4mmol)、碳酸钾(80mmol)、中间体n4(40mmol)和原料c180(50mmol)加入到反应瓶中,再加入甲苯、乙醇和水的混合液600ml(甲苯、乙醇和水的体积比为300:150:150),氮气保护,升温到100℃反应24小时。降温,析出白色粉末,抽滤,得到白色固体,加二氯甲烷溶解,过硅胶漏斗,得到化合物180(20.13g,产率:90.1%,hplc纯度>99.9%)。

[0155]

元素分析(c42h26n2):理论值c,90.29;h,4.69;n,5.01。

[0156]

测试值c,90.25;h,4.66;n,5.09。

[0157]

esi

‑

ms(m/z)(m+):理论值558.68,实测值558.89。

[0158]

说明:本发明仅提供了实施例2

‑

10,剩余化合物参照实施例2

‑

10进行合成,且顺利合成得到对应的化合物。

[0159]

(1)本发明实施例提供的化合物作为发光层发光主体材料应用:

[0160]

实际应用例1

[0161]

该实际应用例1提供有机电致发光器件,其包括基板、ito阳极、空穴注入层、空穴传输层、发光层、第一电子传输层、第二电子传输层、电子注入层,阴极al,其中ito阳极的厚度是15nm,空穴注入层的厚度是5nm、空穴传输层的厚度是70nm、发光层的厚度是25nm、第一电子传输层的厚度是30nm、第二电子传输层的厚度是5nm电子注入层1nm、al电极的厚度是14nm。涉及到的材料结构式如下:

[0162][0163]

有机电致发光器件的制备:

[0164]

将玻璃基板分别在异丙醇和去离子水中超声处理30分钟,然后暴露在臭氧下约10分钟来进行清洁;将所得的具有ito阳极的玻璃基板安装到真空沉积设备上;在ito阳极层上,通过真空蒸镀方式蒸镀材料hat

‑

cn,厚度为5nm,该层作为空穴注入层;在空穴注入层上真空蒸镀材料为tapc,厚度为70nm,作为空穴传输层;空穴传输层上共沉积发光层,其中,实施例1制备得到的化合物3作为主体材料,ir(ppy)3作为掺杂材料,ir(ppy)3和化合物3的质量比为0.5∶9.5,厚度为25nm;在发光层上真空蒸镀第一电子传输层,第一电子传输层的材料为tpbi,厚度为30nm;在第一电子传输层上真空蒸镀第二电子传输层,第二电子传输层的材料为alq3,厚度为5nm;在第二电子传输层上真空蒸镀电子注入层lif,厚度为1nm;在电子注入层上真空蒸镀al电极,厚度为14nm,作为阴极。

[0165]

实际应用例2

‑7[0166]

按照实际应用例1的过程制备有机发光器件2~7,不同的是,将实际应用例1中的主体化合物3分别对应替换为化合物7、15、27、33、39、74,其它层均相同。

[0167]

对比例:按照实际应用例1的过程制备对比有机发光器件,不同的是,将实际应用例1中的主体化合物3对应替换为cbp,其它层均相同。

[0168]

(2)本发明实施例提供的化合物作为电子传输层应用:

[0169]

实际应用例8

‑9[0170]

按照对比例的过程制备有机发光器件2~7,不同的是,将对比例中的第一电子传输层tpbi分别替换为化合物164,180,其它层均相同。

[0171]

对上述对比例以及实际应用例制备得到的有机发光器件进行检测,检测结果参见表2。

[0172]

表2器件的发光性能(亮度5000cd/m2)

[0173][0174]

由上表2可以看出,采用本发明的氰基苯化合物作为发光主体材料和电子传输材料的器件的驱动电压均低于器件对比例1。与器件对比例1相比,采用本发明的氰基苯化合物作为发光主体材料和电子传输材料的器件的电流效率和寿命均有显著提升。因此,本发明的氰基苯化合物能够提升发光器件发光效率并延长器件的寿命,是理想的发光主体材料或电子传输材料。

[0175]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1