环氧改性的水性双组份聚氨酯乳液及其制备方法、涂料与流程

1.本发明涉及涂料技术领域,尤其涉及一种环氧改性的水性双组份聚氨酯乳液及其制备方法、涂料。

背景技术:

2.水性涂料是以水为溶剂或分散介质的涂料。与传统的溶剂型涂料相比,水性涂料具有环保、安全、使用方便等优点,在工业上的应用也越来越广泛。

3.其中,水性双组份聚氨酯涂料由于具有较强的附着力和电绝缘性,优异的耐候性和耐化学性,是目前水性涂料发展的热门方向。水性双组份聚氨酯涂料由主剂和固化剂组成,主剂主要包括水性双组份聚氨酯乳液和一些助剂。目前,纯的水性双组份聚氨酯乳液制成的水性涂料还是存在漆膜的力学性能不佳、硬度较低、稳定性较差等问题,不能充分满足社会的需求。

技术实现要素:

4.本发明的目的在于提供一种环氧改性的水性双组份聚氨酯乳液及其制备方法、涂料,用于解决现有的水性双组份聚氨酯乳液制得的水性涂料的漆膜的力学性能不佳、硬度较低、稳定性较差等问题。

5.第一方面,本发明提供一种环氧改性的水性双组份聚氨酯乳液,以重量份数计,包括:20份~30份的聚合物多元醇、10份~20份的第一扩链剂、20份~30 份的第二扩链剂、5份~10份的环氧树脂、1份~5份的成盐剂、5份~10份粘度调节剂和10份~20份的水。

6.采用上述技术方案的情况下,向纯的水性双组份聚氨酯乳液中引入了环氧树脂,该环氧树脂与上述聚合物多元醇的质量比为(5~10):(20~30),提高了水性双组份聚氨酯乳液的力学性能、稳定性、耐化学性等性能。环氧树脂具有高模量、高强度、优良的附着力和热稳定性好等优点,同时对水、中等酸、碱和其它溶剂也有良好的耐蚀性和耐化学性。引入环氧树脂后,水性双组份聚氨酯乳液的力学性能、稳定性、耐化学性等性能也有所提高。此外,环氧树脂本身是多官能度化合物,含有环氧基和仲羟基,可以直接参与到在水性双组份聚氨酯乳液的合成中。在聚合物合成的过程中,环氧树脂本身发生环氧开环,被引入聚合物分子链中;同时向聚合物链条中引入支化点,形成部分交联网状结构,使其力学性能、稳定性、耐化学性等性能更优异,从而达到对纯的水性双组份聚氨酯乳液的改性的目的。

7.由上可见,本发明提供的环氧改性的水性双组份聚氨酯乳液具有良好的力学性能、稳定性、耐化学性等性能。

8.在一种可能的实现方式中,上述聚合物多元醇为聚醚二元醇、聚酯多元醇、聚乙二醇、聚四氢呋喃、聚酯酰胺、丙烯酸多元醇中的一种或多种。

9.在一种可能的实现方式中,上述第一扩链剂为亲水扩链剂。第一扩链剂为 2,2-二羟甲基丙酸、2,2-二羟甲基丁酸、乙二胺基乙磺酸钠、n-甲基二乙醇胺、聚乙二醇、聚氧化乙烯、二羟基半脂和二乙烯三胺中的一种或多种。

10.在一种可能的实现方式中,上述第二扩链剂为1,4-丁二醇、乙二醇、二甘醇,乙二胺、二乙烯三胺、三乙烯四胺中的一种或多种。

11.在一种可能的实现方式中,上述环氧树脂包括双酚a型环氧树脂和/或双酚 f型环氧树脂。

12.在一种可能的实现方式中,上述环氧改性的水性双组份聚氨酯乳液还包括有机溶剂,有机溶剂与上述聚合物多元醇的质量比为(0~0.5):(20~30),该有机溶剂为n-甲基吡咯烷酮。

13.在一种可能的实现方式中,上述粘度调节剂为丙酮、n,n-二甲基酰胺、丁酮、甲乙酮、二氧六环中的一种或多种。

14.在一种可能的实现方式中,上述成盐剂为碱性成盐剂。碱性成盐剂包括三乙胺、氨水和氢氧化钠中的一种或多种。

15.在一种可能的实现方式中,上述环氧改性的水性双组份聚氨酯乳液还包括催化剂,催化剂与聚合物多元醇的质量比为(0~0.5):(20~30),上述催化剂为辛酸亚锡、二月桂酸二丁基锡和二醋酸二丁基锡中的一种或多种。

16.第二方面,本发明还提供一种根据第一方面或第一方面任一可能的实现方式描述的环氧改性的水性双组份聚氨酯乳液的制备方法,包括:

17.将聚合物多元醇与第一扩链剂进行第一扩链反应,获得第一反应体系;

18.向第一反应体系加入环氧树脂进行交联聚合反应,获得第二反应体系;

19.向第二反应体系加入第二扩链剂、成盐剂和粘度调节剂进行第二扩链反应,获得第三反应体系;

20.向第三反应体系中加入水进行乳化,获得环氧改性的水性双组份聚氨酯乳液。

21.在一种可能的实现方式中,上述扩链反应的反应条件包括:反应温度为50℃~65℃,反应时间为25min~35min。

22.在一种可能的实现方式中,上述交联聚合反应的反应条件包括:反应温度为65℃~75℃,反应时间为6.5h~7.5h,反应搅拌速率为750r/min~850r/min。

23.在一种可能的实现方式中,上述第二扩链反应的反应条件包括:反应温度为室温,反应时间为25min~35min。

24.在一种可能的实现方式中,上述聚醚二元醇为真空干燥的聚醚二元醇,上述第一扩链剂为真空干燥的第一扩链剂,上述第二扩链剂为真空干燥的第二扩链剂。

25.在一种可能的实现方式中,上述向第一反应体系加入环氧树脂进行交联聚合反应,获得第二反应体系后,上述向第二反应体系加入第二扩链剂、成盐剂和粘度调节剂进行第二扩链反应,获得第三反应体系前,上述环氧改性的水性双组份聚氨酯乳液的制备方法还包括:向所述第二反应体系中加入所述催化剂。

26.第二方面描述的环氧改性的水性双组份聚氨酯乳液的制备方法的有益效果与第一方面或第一方面任一可能的实现方式描述的环氧改性的水性双组份聚氨酯乳液的有益效果相同,此处不做赘述。

27.第三方面,本发明还提供一种环氧改性的水性双组份聚氨酯涂料,包括第一方面或第一方面任一可能的实现方式描述的环氧改性的水性双组份聚氨酯乳液。

28.第三方面提供的环氧改性的水性双组份聚氨酯涂料的有益效果与第一方面或第

一方面任一可能的实现方式描述的环氧改性的水性双组份聚氨酯乳液的有益效果相同,此处不做赘述。

具体实施方式

29.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

30.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

31.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

32.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于实施例所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

34.本发明实施例提供一种环氧改性的水性双组份聚氨酯涂料,该涂料中所含有的环氧改性的水性双组份聚氨酯乳液具有良好的力学性能、稳定性、耐化学性等性能。

35.本发明实施例提供的环氧改性的水性双组份聚氨酯乳液的组成以重量份数计,包括:20份~30份的聚合物多元醇、10份~20份的第一扩链剂、20份~30 份的第二扩链剂、5份~10份的环氧树脂、1份~5份的成盐剂、5份~10份粘度调节剂和10份~20份的水。

36.上述聚合物多元醇可以为聚醚二元醇、聚酯多元醇、聚乙二醇、聚四氢呋喃、聚酯酰胺、丙烯酸多元醇中的一种或多种。

37.上述第一扩链剂为亲水扩链剂。第一扩链剂可以为2,2-二羟甲基丙酸、2,2

‑ꢀ

二羟甲基丁酸、乙二胺基乙磺酸钠、n-甲基二乙醇胺、聚乙二醇、聚氧化乙烯、二羟基半脂和二乙烯三胺中的一种或多种。亲水扩链剂是水性聚氨酯的制备中专用的原料,可以向水性聚氨酯的大分子主链上引入亲水基团,使得聚氨酯树脂能在水中分散并形成水性聚氨酯乳液。

38.上述第二扩链剂可以为1,4-丁二醇、乙二醇、二甘醇,乙二胺、二乙烯三胺、三乙烯四胺中的一种或多种。

39.上述环氧树脂可以为双酚a型环氧树脂或双酚f型环氧树脂。环氧树脂具有环氧基团,环氧基团开环后可进行线性聚合,也可以交联而固化。在水性双组份聚氨酯的聚合反应中加入环氧树脂后,环氧树脂先发生环氧开环,然后与水性双组份聚氨酯的大分子链线性

聚合,这样就向水性双组份聚氨酯的大分子链中引入了环氧树脂。与此同时,环氧树脂作为多羟基化合物,在与水性双组份聚氨酯的聚合反应中可以将支化点引入水性双组份聚氨酯主链,使得水性双组份聚氨酯可以部分交联,形成网状结构,增强了水性双组份聚氨酯的力学性能、稳定性、耐化学性等性能。

40.示例性的,上述环氧树脂为双酚f型环氧树脂。在这两种环氧树脂中,相比较双酚a型环氧树脂,双酚f型环氧树脂具有更小的黏度,不到双酚a型环氧树脂黏度的1/3,更有利于后期进行涂料黏度的调节。

41.上述环氧改性的水性双组份聚氨酯乳液还包括有机溶剂,有机溶剂与上述聚合物多元醇的质量比为(0~0.5):(20~30)。有机溶剂混合在第一扩链剂中,可以使第一扩链剂溶解。

42.示例性的,上述有机溶剂为n-甲基吡咯烷酮。n-甲基吡咯烷酮不仅可以使第一扩链剂溶解,还具有高沸点,在反应结束后不会被蒸发除去,可以使涂料干燥后形成的涂膜更光滑、均匀和平整。

43.上述粘度调节剂可以为丙酮、n,n-二甲基酰胺、丁酮、甲乙酮、二氧六环中的一种或多种。在聚合反应中,为防止反应体系的粘度过大,难以搅拌,不利于均匀反应,可以向反应体系中加入粘度调节剂,来降低反应的粘度,有助于体系搅拌,利于反应的均匀。

44.作为一种可能的实现方式,上述成盐剂为碱性成盐剂。碱性成盐剂包括三乙胺、氨水和氢氧化钠中的一种或多种。

45.作为一种可能的实现方式,上述环氧改性的水性双组份聚氨酯乳液还包括催化剂,催化剂与上述聚合物多元醇的质量比为(0~0.5):(20~30)。催化剂可以为辛酸亚锡、二月桂酸二丁基锡和二醋酸二丁基锡种的一种或多种。

46.本发明实施例还可以提供一种环氧改性的水性双组份聚氨酯乳液的制备方法,制备得到的乳液为上述环氧改性的水性双组份聚氨酯乳液,该制备方法包括:将聚合物多元醇与第一扩链剂进行第一扩链反应,获得第一反应体系;向第一反应体系加入环氧树脂进行交联聚合反应,获得第二反应体系;向第二反应体系加入第二扩链剂、成盐剂和粘度调节剂进行第二扩链反应,获得第三反应体系;向第三反应体系中加入水进行乳化,获得环氧改性的水性双组份聚氨酯乳液。

47.上述扩链反应的反应条件包括:反应温度为50℃~65℃,反应时间为 25min~35min。

48.上述交联聚合反应的反应条件包括:反应温度为65℃~75℃,反应时间为6.5h~7.5h,反应搅拌速率为750r/min~850r/min。

49.上述第二扩链反应的反应条件包括:反应温度为室温,反应时间为25min~35min。

50.上述聚醚二元醇为真空干燥的聚醚二元醇,上述第一扩链剂为真空干燥的第一扩链剂,上述第二扩链剂为真空干燥的第二扩链剂。

51.在上述向第一反应体系加入环氧树脂进行交联聚合反应,获得第二反应体系后,在上述向第二反应体系加入第二扩链剂、成盐剂和粘度调节剂进行第二扩链反应,获得第三反应体系前,上述环氧改性的水性双组份聚氨酯乳液的制备方法还包括:向所述第二反应体系中加入所述催化剂。

52.作为一种可能的实现方式,上述环氧改性的水性双组份聚氨酯乳液的制备方法还

包括:反应结束后减压蒸发除去粘度调节剂。减压蒸发除去粘度调节剂,可以减小最后制得的环氧改性的水性双组份聚氨酯乳液的气味。

53.上述聚醚二元醇与第一扩链剂和第二扩链剂的聚合反应中引入了环氧树脂,提高了水性双组份聚氨酯乳液的力学性能、稳定性、耐化学性等性能。环氧树脂具有高模量、高强度、优良的附着力和热稳定性好等优点,同时对水、中等酸、碱和其他溶剂也有良好的耐蚀性和耐化学性,引入环氧树脂后,水性双组份聚氨酯乳液的力学性能、稳定性、耐化学性等性能也有所提高。此外,环氧树脂本身是多官能度化合物,含有环氧基和仲羟基,可以直接参与到在水性双组份聚氨酯乳液的合成中。在聚合物合成的过程中,环氧树脂本身发生环氧开环,被引入聚合物分子链中;同时向聚合物链条中引入支化点,形成部分交联网状结构,使其力学性能、稳定性、耐化学性等性能更优异,从而达到对纯的水性双组份聚氨酯乳液的改性的目的。

54.由上可见,本发明提供的环氧改性的水性双组份聚氨酯乳液具有良好的力学性能、稳定性、耐化学性等性能。

55.下面结合具体实施例对本发明进行描述,所举的实施例只用于解释本发明,并非用于限定本发明的范围。

56.本发明中,表示原料含量的单位均基于重量以份计,单位为千克,除非另外说明。另外,关于本发明的技术指标的测定方法均为本领域内使用标准方法,具体可参见最新的国家标准,除非另外说明。另外,作为本发明中的其他原材料均指本领域内通常使用的原材料。

57.实施例一

58.本发明实施例提供的环氧改性的水性双组份聚氨酯乳液包括聚合物多元醇、第一扩链剂、第二扩链剂、环氧树脂、有机溶剂、水、粘度调节剂、成盐剂和催化剂组分。本发明实施例提供的聚合物多元醇为聚醚二元醇,第一扩链剂为 2,2-二羟甲基丙酸,第二扩链剂为二甘醇,环氧树脂为双酚f型环氧树脂,水为去离子水,有机溶剂为n-甲基吡咯烷酮,粘度调节剂为丙酮,成盐剂为三乙胺,催化剂为二月桂酸二丁基锡。

59.按重量份数计,本发明实施例提供的环氧改性的水性双组份聚氨酯乳液包括:30份聚醚二元醇、20份2,2-二羟甲基丙酸、30份二甘醇、10份双酚f型环氧树脂、0.5份n-甲基吡咯烷酮、10份丙酮、20份去离子水、5份三乙胺和0.5 份二月桂酸二丁基锡。

60.本发明实施例提供的环氧改性的水性双组份聚氨酯乳液制备方法包括以下步骤:

61.第一步,在60℃的条件下,将聚醚二元醇、2,2-二羟甲基丙酸、二甘醇和双酚f型环氧树脂真空干燥12h;

62.第二步,按配方量,在反应釜中加入聚醚二元醇,升温至60℃;

63.第三步,在60℃的条件下,按配方量,将n-甲基吡咯烷酮加入2,2-二羟甲基丙酸中,之后逐滴滴入反应釜中与聚醚二元醇反应30min,获得第一反应体系;

64.第四步,在反应过程中滴入二月桂酸二丁基锡来促进反应进行;

65.第五步,在70℃的条件下,向第一反应体系中加入双酚f型环氧树脂,之后在800r/min的转速下继续搅拌并反应6h,反应过程中加入丙酮来控制体系粘度,形成第二反应体系;

66.第六步,体系降温至室温后,向第二反应体系中加入二甘醇,搅拌反应30min,之后

加入三乙胺,快速搅拌来中和体系,形成第三反应体系;

67.第七步,向第三反应体系中加入去离子水,搅拌乳化30min;

68.第八步,减压蒸发除去丙酮,得到环氧改性的水性双组份聚氨酯乳液。

69.将制得的环氧改性的水性双组份聚氨酯乳液按如下配方制备成环氧改性的水性双组份聚氨酯涂料。该环氧改性的水性双组份聚氨酯涂料所采用的配方包括环氧改性的水性双组份聚氨酯乳液、二甲基乙醇胺、乙二醇、水、byk-190 分散剂、byk-028消泡剂、钛白粉、磷酸锌、borchi gel 0620增稠剂和ht-600 固化剂,其质量比:40:1:1:26:1:0.5:20:10:0.5:20。

70.实施例二

71.本发明实施例提供的环氧改性的水性双组份聚氨酯乳液包括聚合物多元醇、第一扩链剂、第二扩链剂、环氧树脂、有机溶剂、水、粘度调节剂、成盐剂和催化剂组分。本发明实施例提供的聚合物多元醇为聚醚二元醇,第一扩链剂为 2,2-二羟甲基丙酸,第二扩链剂为二甘醇与乙二胺的混合物,环氧树脂为双酚f 型环氧树脂与双酚a型环氧树脂的混合物,水为去离子水,有机溶剂为n-甲基吡咯烷酮,粘度调节剂为丙酮,成盐剂为三乙胺,催化剂为二月桂酸二丁基锡与辛酸亚锡的混合物。其中,双酚f型环氧树脂与双酚a型环氧树脂的质量比为5:2,二甘醇与乙二胺的质量比为2:1,为二月桂酸二丁基锡与辛酸亚锡的质量比为1:1。

72.按重量份数计,本发明实施例提供的环氧改性的水性双组份聚氨酯乳液包括:25份聚醚二元醇、15份2,2-二羟甲基丙酸、16份二甘醇、8份乙二胺、5 份双酚f型环氧树脂、2份双酚a型环氧树脂、0.3份n-甲基吡咯烷酮、7份丙酮、10份去离子水、3份三乙胺、0.1份二月桂酸二丁基锡和0.1份辛酸亚锡。

73.本发明实施例提供的环氧改性的水性双组份聚氨酯乳液制备方法包括以下步骤:

74.第一步,在60℃的条件下,将聚醚二元醇、2,2-二羟甲基丙酸、二甘醇、乙二胺、双酚a型环氧树脂和双酚f型环氧树脂真空干燥12h;

75.第二步,按配方量,在反应釜中加入聚醚二元醇,升温至50℃;

76.第三步,在50℃的条件下,按配方量,将n-甲基吡咯烷酮加入2,2-二羟甲基丙酸中,之后逐滴滴入反应釜中与聚醚二元醇反应35min,获得第一反应体系;

77.第四步,在反应过程中滴入质量比为1:1的二月桂酸二丁基锡和辛酸亚锡的混合物来促进反应进行;

78.第五步,在65℃的条件下,向第一反应体系中加入质量比为5:2的双酚f 型环氧树脂和双酚a型环氧树脂的混合物,之后在750r/min的转速下继续搅拌并反应7.5h,反应过程中加入丙酮来控制体系粘度,形成第二反应体系;

79.第六步,体系降温至室温后,向第二反应体系中加入质量比为2:1的二甘醇和乙二胺的混合物,搅拌反应35min,之后加入三乙胺,快速搅拌来中和体系,形成第三反应体系;

80.第七步,向第三反应体系中加入去离子水,搅拌乳化30min;

81.第八步,减压蒸发除去丙酮,得到环氧改性的水性双组份聚氨酯乳液。

82.将制得的环氧改性的水性双组份聚氨酯乳液按如下配方制备成环氧改性的水性双组份聚氨酯涂料。该环氧改性的水性双组份聚氨酯涂料所采用的配方包括环氧改性的水性双组份聚氨酯乳液、二甲基乙醇胺、乙二醇、水、byk-190 分散剂、byk-028消泡剂、钛白

粉、磷酸锌、borchi gel 0620增稠剂和ht-600 固化剂,其质量比:40:1:1:26:1:0.5:20:10:0.5:20。

83.实施例三

84.本发明实施例提供的环氧改性的水性双组份聚氨酯乳液包括聚合物多元醇、第一扩链剂、第二扩链剂、环氧树脂、水、成盐剂和粘度调节剂组分。本发明实施例提供的聚合物多元醇为聚酯二元醇和聚醚二元醇的混合物,第一扩链剂为2,2-二羟甲基丙酸和2,2-二羟甲基丁酸的混合物,第二扩链剂为二甘醇,环氧树脂为双酚f型环氧树脂,水为去离子水,粘度调节剂为丙酮和丁酮的混合物,成盐剂为三乙胺和氢氧化钠的混合物。其中,聚酯二元醇与聚醚二元醇的质量比为1:1,2,2-二羟甲基丙酸与2,2-二羟甲基丁酸的质量比为1:1,丙酮与丁酮的质量比为4:1,三乙胺与氢氧化钠的质量比为2:3。

85.按重量份数计,本发明实施例提供的环氧改性的水性双组份聚氨酯乳液包括:10份聚酯二元醇、10份聚醚二元醇、5份2,2-二羟甲基丙酸、5份2,2-二羟甲基丁酸、20份二甘醇、5份双酚f型环氧树脂、4份丙酮、1份丁酮、10份去离子水、0.4份三乙胺和0.6份氢氧化钠。

86.本发明实施例提供的环氧改性的水性双组份聚氨酯乳液制备方法包括以下步骤:

87.第一步,在60℃的条件下,将聚酯二元醇、聚醚二元醇、2,2-二羟甲基丙酸、 2,2-二羟甲基丁酸、二甘醇和双酚f型环氧树脂真空干燥12h;

88.第二步,按配方量,在反应釜中加入质量比为1:1的聚酯二元醇和聚醚二元醇的混合物,升温至65℃;

89.第三步,在65℃的条件下,按配方量,将质量比为1:1的2,2-二羟甲基丙酸和2,2-二羟甲基丁酸混合物逐滴滴入反应釜中与质量比为1:1的聚酯二元醇和聚醚二元醇的混合物反应25min,获得第一反应体系;

90.第四步,在75℃的条件下,向第一反应体系中加入双酚f型环氧树脂,之后在850r/min的转速下继续搅拌并反应6.5h,反应过程中加入质量比为4:1的丙酮和丁酮的混合物来控制体系粘度,形成第二反应体系;

91.第五步,体系降温至室温后,向第二反应体系中加入二甘醇,搅拌反应25min,之后加入质量比为2:3的三乙胺与氢氧化钠的混合物,快速搅拌来中和体系,形成第三反应体系;

92.第六步,向第三反应体系中加入去离子水,搅拌乳化30min;

93.第七步,减压蒸发除去丙酮和丁酮,得到环氧改性的水性双组份聚氨酯乳液。

94.将制得的环氧改性的水性双组份聚氨酯乳液按如下配方制备成环氧改性的水性双组份聚氨酯涂料。该环氧改性的水性双组份聚氨酯涂料所采用的配方包括环氧改性的水性双组份聚氨酯乳液、二甲基乙醇胺、乙二醇、水、byk-190 分散剂、byk-028消泡剂、钛白粉、磷酸锌、borchi gel 0620增稠剂和ht-600 固化剂,其质量比:40:1:1:26:1:0.5:20:10:0.5:20。

95.对比例一

96.本对比例提供一种市面上的普通水性双组份聚氨酯乳液,将该市面上的普通水性双组份聚氨酯乳液制备成水性双组份聚氨酯涂料。与上述实施例一至实施例三提供的涂料配方不同的是,本对比例提供的水性双组份聚氨酯涂料包括市面上的普通水性双组份聚氨

酯乳液、二甲基乙醇胺、乙二醇、水、byk-190 分散剂、byk-028消泡剂、钛白粉、磷酸锌、borchi gel 0620增稠剂和ht-600 固化剂,其质量比:40:3:3:22:1:0.5:20:10:0.5:20。

97.对比例二

98.本对比例提供另一种市面上的普通水性双组份聚氨酯乳液,将该市面上的普通水性双组份聚氨酯乳液制备成水性双组份聚氨酯涂料。与上述实施例一至实施例三提供的涂料配方不同的是,本对比例提供的水性双组份聚氨酯涂料包括市面上的普通水性双组份聚氨酯乳液、二甲基乙醇胺、乙二醇、水、byk-190 分散剂、byk-028消泡剂、钛白粉、磷酸锌、borchi gel 0620增稠剂和ht-600 固化剂,其质量比:40:3:3:22:1:0.5:20:10:0.5:20。

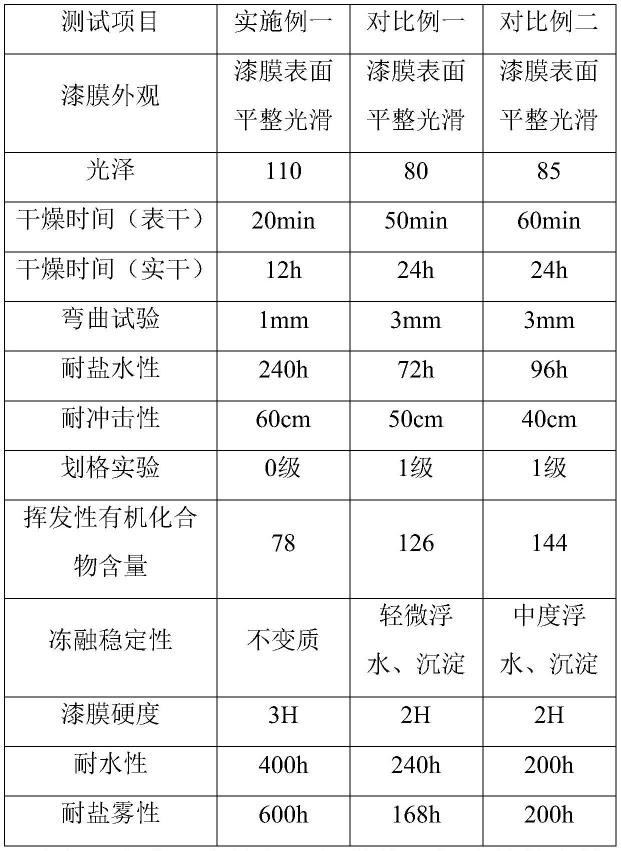

99.为了证明本发明实施例提供的环氧改性的水性双组份聚氨酯乳液制得的水性涂料具有漆膜力学性能好、稳定性佳、耐化学性强等效果,对上述实施例一和对比例进行性能检测,测得的各项技术指标见表1。

100.其中,漆膜外观的检测方法参照hg/t 4847-2015中的4.4.12进行目视检测;

101.光泽的检测方法参照gb/t 9754-2007进行60

°

光泽测定;

102.干燥时间(表干)的检测方法参照gb/t 1728-1979中的乙法,在25℃,60%湿度的条件下进行检测;

103.干燥时间(实干)的检测方法参照gb/t 1728-1979中的甲法,在25℃,60%湿度的条件下进行检测;

104.弯曲试验的检测方法参照gb/t 6742-2007;

105.耐盐水性的检测方法参照gb/t 9274-1988中的甲法,用含盐质量为3%的盐水进行测试;

106.耐冲击性的检测方法参照gb/t 1732-1993;

107.划格试验的检测方法参照gb/t 9286-1998;

108.挥发性有机化合物含量的检测方法参照gb18582-2008,单位为g/l;

109.冻融稳定性的检测方法参照gb/t 9268-2008中的a法,进行三次循环;

110.漆膜硬度的检测方法参照gb/t 6739-2006,测试的为干燥7天后的漆膜硬度;

111.耐水性的检测方法参照gb/t 1733-1993;

112.耐盐雾性的检测方法参照gb/t 1771-2007。

113.表1环氧改性的水性双组份聚氨酯乳液制成的涂料的性能测试结果

[0114][0115]

由表1可以看出,本发明实施例一提供的环氧改性的水性双组份聚氨酯乳液制备的水性涂料在25℃,60%湿度的条件下,20min达到表面干燥,12h达到实际干燥,与对比例需要50min或60min达到表面干燥,24h达到实际干燥相比,干燥时间大大减少。干燥7天后,漆膜的硬度为3h,与对比例2h的硬度相比,硬度显著提高。耐水性为400h,与对比例240h或200h的耐水性相比,耐水性明显增强。耐盐雾性为600h,与对比例168h或200h的耐盐雾性相比,耐盐雾性大大提高。耐冲击性为60cm,与对比例50cm或40cm的耐冲击性相比,耐冲击性有所提高。在含盐质量为3%的盐水中的耐盐水性为240h,与对比例 72h或96h的耐盐水性相比,耐盐水性明显提高。光泽达到100~110,与对比例 80或85的光泽相比,高于行业水平。冻融稳定性为不变质,与对比例轻微浮水、沉淀或中度浮水、沉淀的冻融稳定性相比,冻融稳定性显著上升。弯曲试验结果为1cm,与对比例的弯曲试验结果3cm相比,抗弯曲能力强,力学性能有所提高。划格试验结果为0级,与对比例的划格试验的结果1级相比,力学性能提高了。挥发性有机化合物含量为78g/l,比对比例126g/l或144g/l的挥发性有机化合物含量要偏小,更为环保。

[0116]

可以得出,与市面上的普通的水性双组份聚氨酯乳液制成的水性涂料相比,环氧树脂改性的水性双组份聚氨酯乳液制成的水性涂料的漆膜的力学性能、耐化学性、稳定性都有所提高。

[0117]

在上述实施方式的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0118]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1