一种苦杏仁提取物的制备方法与流程

1.本发明涉及植物提取领域,特别涉及一种苦杏仁提取物的制备方法。

背景技术:

2.苦杏仁苷主要存在于苦杏、苦扁桃、桃、油桃、枇杷、李子、苹果、黑樱桃等果仁和叶子中,苦杏仁苷是一种氰苷类物质,分为d型和l型,前者有药理活性后者却没有。而d型苦杏仁苷在高温下会转变成l型从而失去药理活性,所以常规提取方式有可能会引起d型苦杏仁苷的异构化,而导致失活;目前关于苦杏仁苷的提取主要是煎煮、回流、超声等传统方法,专利“一种从苦杏仁中同时提取多种有效成分的方法”,cn102994222b,同时提取多种有效成分,而苦杏仁苷的含量较低,纯度较低,“一种苦杏仁苷的制备方法”,cn105461765b,其对d型和l型的苦杏仁苷分离方法中,得到的d型苦杏仁苷含量较低。

技术实现要素:

3.鉴于此,本发明提出一种苦杏仁提取物的制备方法,解决上述问题。

4.本发明的技术方案是这样实现的:一种苦杏仁提取物的制备方法:包括以下步骤:

5.s1、苦杏仁预处理:将苦杏仁装入沸水中,煮3~8min,取出,放入冷水中冷却,得到冷却苦杏仁;在冷水中冷却有效去除苦杏仁中的氢氰酸,防止在提取时收到干扰;

6.s2、脱脂处理:将冷却后的苦杏仁进行脱皮后,粉碎至100~200目,得到苦杏仁粉末,按照质量体积比g/ml为1~5:28的苦杏仁粉末和脱脂剂放置提取器中于70~100℃回流2~8h,过滤,取出滤渣,于

‑

25~

‑

16℃下储藏,得到脱脂苦杏仁粉末;脱脂处理防止之后的超声破碎作用增大,避免细胞内大量不容物、淀粉颗粒及黏液质等混入提取液中,避免d型苦杏仁苷异构化,利于d型苦杏仁苷的提取;

7.s3、超声提取:取s2得到的脱脂苦杏仁粉末和甲醇进行超声处理20~60min,放冷,再加入甲醇再超声提取10~40min,经微孔滤膜过滤,得到滤液,即苦杏仁粗提物;超声时间10~40min,超声破碎作用适中,细胞内苦杏仁苷释放充分,使d型苦杏仁苷得率达到最大值;

8.s4、正相柱层分离:将苦杏仁粗提物与填料按质量比1~8:0.3~2.5的比例混合,得到粗提物

‑

填料拌样,再将粗提物

‑

填料拌样进行大孔树脂柱层析,以乙酸乙酯

‑

甲醇为洗脱剂,收集含有苦杏仁苷的洗脱溶剂,减压蒸馏得到苦杏仁浓缩液;

9.s5、高速逆流色谱纯化:配制纯化溶剂体系,震荡使溶液充分混合,放置2~5h,分相平衡后分出上相和下相,下相为固定相,上相为流动相,调整转速,将s4得到的苦杏仁浓缩液泵入流动相,减压回收含有苦杏仁苷的流份,干燥得到苦杏仁提取物。

10.进一步的,所述s1中的冷水温度为

‑

10~

‑

5℃。

11.进一步的,所述s2中脱脂剂由体积比为1~3:1~5:2~9的石油醚、甜扁桃油、香柑内酯混合制得,使用甜扁桃油和香柑内酯与石油醚混合,协同提高石油醚溶解脂肪的效率,而限定石油醚、甜扁桃油、香柑内酯的比例,使得脱脂剂达到更高效的溶脂效果。

12.进一步的,所述s3中超声条件为频率10~30khz、强度0.7~0.9w/cm2。

13.进一步的,所述s3中苦杏仁粉末和甲醇的质量体积比g/ml为1~5:20。

14.进一步的,所述s4中乙酸乙酯

‑

甲醇的体积比为40~80:10~30。

15.进一步的,所述s4中调节柱层析时的上样量为15.70~38.05mg/ml、流速为3~7ml/min。

16.进一步的,所述s5中纯化溶剂体系体积比为1~5:1~2:3~8的乙酸乙酯、正丁醇、丁二醇。

17.进一步的,所述s5中高速逆流色谱纯化的转速为300~400rpm,分离温度为18~23℃,流动相的流速为9~20ml/min。

18.与现有技术相比,本发明的有益效果是:

19.本发明提供的苦杏仁提取物的制备方法,经苦杏仁预处理、脱脂处理、超声提取、正相柱层分离、高速逆流色谱纯化,使获得的苦杏仁苷转移率高,干膏收率高,d型苦杏仁苷含量及纯度较高;其中,经过冷水冷却,有效去除苦杏仁中的氢氰酸,防止在提取时收到干扰,脱脂处理后,防止之后的超声破碎作用增大,避免细胞内大量不容物、淀粉颗粒及黏液质等混入提取液中,避免d型苦杏仁苷异构化,利于d型苦杏仁苷的提取,超声提取中,和甲醇在一定的比例内限定超声时间、频率和强度,超声破碎作用适中,细胞内苦杏仁苷释放充分,使d型苦杏仁苷得率达到最大值;并且经高速逆流色谱纯化,得到的d型苦杏仁苷纯度更高。

具体实施方式

20.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

21.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

22.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

23.实施例1

24.一种苦杏仁提取物的制备方法:包括以下步骤:

25.s1、苦杏仁预处理:将苦杏仁装入沸水中,煮3min,取出,放入

‑

10℃的冷水中冷却,得到冷却苦杏仁;

26.s2、脱脂处理:将冷却后的苦杏仁进行脱皮后,粉碎至100目,得到苦杏仁粉末,按照质量体积比g/ml为1:28的苦杏仁粉末和脱脂剂放置提取器中于70℃回流2h,过滤,取出滤渣,于

‑

25℃下储藏,得到脱脂苦杏仁粉末;脱脂剂由体积比为1:1:2的石油醚、甜扁桃油、香柑内酯混合制得;

27.s3、超声提取:取s2得到的脱脂苦杏仁粉末和甲醇进行超声处理20min,苦杏仁粉末和甲醇的质量体积比g/ml为1:20,放冷,再补入甲醇使苦杏仁粉末和甲醇的质量体积比g/ml保持在1:20,再超声提取10min,超声频率10khz、强度0.7w/cm2,再经微孔滤膜过滤,得到滤液,即苦杏仁粗提物;

28.s4、正相柱层分离:将苦杏仁粗提物与填料按质量比1:0.3的比例混合,得到粗提物

‑

填料拌样,再将粗提物

‑

填料拌样进行大孔树脂柱层析,上样量为15.70mg/ml、流速为3ml/min,以体积比40:10的乙酸乙酯

‑

甲醇为洗脱剂,收集含有苦杏仁苷的洗脱溶剂,减压蒸馏得到苦杏仁浓缩液;

29.s5、高速逆流色谱纯化:配制体积比为1:1:3的乙酸乙酯、正丁醇、丁二醇作为纯化溶剂体系,震荡使溶剂体系充分混合,放置2h,分相平衡后分出上相和下相,下相为固定相,上相为流动相,转速为300rpm,分离温度为18℃,流动相的流速为9ml/min,将s4得到的苦杏仁浓缩液泵入流动相,减压回收含有苦杏仁苷的流份,干燥得到苦杏仁提取物。

30.实施例2

31.s1、苦杏仁预处理:将苦杏仁装入沸水中,煮8min,取出,放入

‑

5℃的冷水中冷却,得到冷却苦杏仁;

32.s2、脱脂处理:将冷却后的苦杏仁进行脱皮后,粉碎至100~200目,得到苦杏仁粉末,按照质量体积比g/ml为5:28的苦杏仁粉末和脱脂剂放置提取器中于100℃回流8h,过滤,取出滤渣,于

‑

16℃下储藏,得到脱脂苦杏仁粉末;脱脂剂由体积比为3:5:9的石油醚、甜扁桃油、香柑内酯混合制得;

33.s3、超声提取:取s2得到的脱脂苦杏仁粉末和甲醇进行超声处理60min,苦杏仁粉末和甲醇的质量体积比g/ml为5:20,放冷,再补入甲醇使苦杏仁粉末和甲醇的质量体积比g/ml保持在5:20,再超声提取40min,超声频率30khz、强度0.9w/cm2,再经微孔滤膜过滤,得到滤液,即苦杏仁粗提物;

34.s4、正相柱层分离:将苦杏仁粗提物与填料按质量比8:2.5的比例混合,得到粗提物

‑

填料拌样,再将粗提物

‑

填料拌样进行大孔树脂柱层析,上样量为38.05mg/ml、流速为7ml/min,以体积比80:30的乙酸乙酯

‑

甲醇为洗脱剂,收集含有苦杏仁苷的洗脱溶剂,减压蒸馏得到苦杏仁浓缩液;

35.s5、高速逆流色谱纯化:配制体积比为5:2:8的乙酸乙酯、正丁醇、丁二醇作为纯化溶剂体系,震荡使溶剂体系充分混合,放置5h,分相平衡后分出上相和下相,下相为固定相,上相为流动相,转速为400rpm,分离温度为23℃,流动相的流速为20ml/min,将s4得到的苦杏仁浓缩液泵入流动相,减压回收含有苦杏仁苷的流份,干燥得到苦杏仁提取物。

36.实施例3

37.s1、苦杏仁预处理:将苦杏仁装入沸水中,煮5min,取出,放入

‑

8℃的冷水中冷却,得到冷却苦杏仁;

38.s2、脱脂处理:将冷却后的苦杏仁进行脱皮后,粉碎至150目,得到苦杏仁粉末,按照质量体积比g/ml为3:28的苦杏仁粉末和脱脂剂放置提取器中于90℃回流6h,过滤,取出滤渣,于

‑

20℃下储藏,得到脱脂苦杏仁粉末;脱脂剂由体积比为2:3:5的石油醚、甜扁桃油、香柑内酯混合制得;

39.s3、超声提取:取s2得到的脱脂苦杏仁粉末和甲醇进行超声处理40min,苦杏仁粉末和甲醇的质量体积比g/ml为3:20,放冷,再补入甲醇使苦杏仁粉末和甲醇的质量体积比g/ml保持在3:20,再超声提取25min,超声频率20khz、强度0.8w/cm2,再经微孔滤膜过滤,得到滤液,即苦杏仁粗提物;

40.s4、正相柱层分离:将苦杏仁粗提物与填料按质量比5:1.5的比例混合,得到粗提物

‑

填料拌样,再将粗提物

‑

填料拌样进行大孔树脂柱层析,上样量为22.5mg/ml、流速为5ml/min,以体积比60:20的乙酸乙酯

‑

甲醇为洗脱剂,收集含有苦杏仁苷的洗脱溶剂,减压蒸馏得到苦杏仁浓缩液;

41.s5、高速逆流色谱纯化:配制体积比为3:1.5:5的乙酸乙酯、正丁醇、丁二醇作为纯

化溶剂体系,震荡使溶剂体系充分混合,放置3h,分相平衡后分出上相和下相,下相为固定相,上相为流动相,转速为350rpm,分离温度为20℃,流动相的流速为15ml/min,将s4得到的苦杏仁浓缩液泵入流动相,减压回收含有苦杏仁苷的流份,干燥得到苦杏仁提取物。

42.实施例4

43.本实施例与实施例3的区别在于,所述s2中脱脂剂由体积比为2:3:5的石油醚、醋酸钠、氢氧化钠混合制得。

44.实施例5

45.本实施例与实施例3的区别在于,所述s2中脱脂剂由体积比为4:6:1的石油醚、甜扁桃油、香柑内酯混合制得。

46.实施例6

47.本实施例与实施例3的区别在于,所述s5中高速逆流色谱纯化的转速为200rpm,分离温度为25℃,流动相的流速为25ml/min。

48.实施例7

49.本实施例与实施例3的区别在于,所述s5中纯化溶剂体系体积比为6:1:1的乙酸乙酯、正丁醇、丁二醇。

50.对比例1

51.本对比例与实施例3的区别在于,所述s1步骤中未放入冷水中冷却。

52.对比例2

53.本对比例与实施例3的区别在于,未进行脱脂处理。

54.对比例3

55.本对比例预实施例3的区别在于,s3中苦杏仁粉末和甲醇的质量体积比为1:25。

56.一、指标测定

57.(一)按上述实施例1~7和对比例1~3制得的苦杏仁提取物,平均分成4份,每份150ml,分别在70℃下浓缩至相对密度在1.15

‑

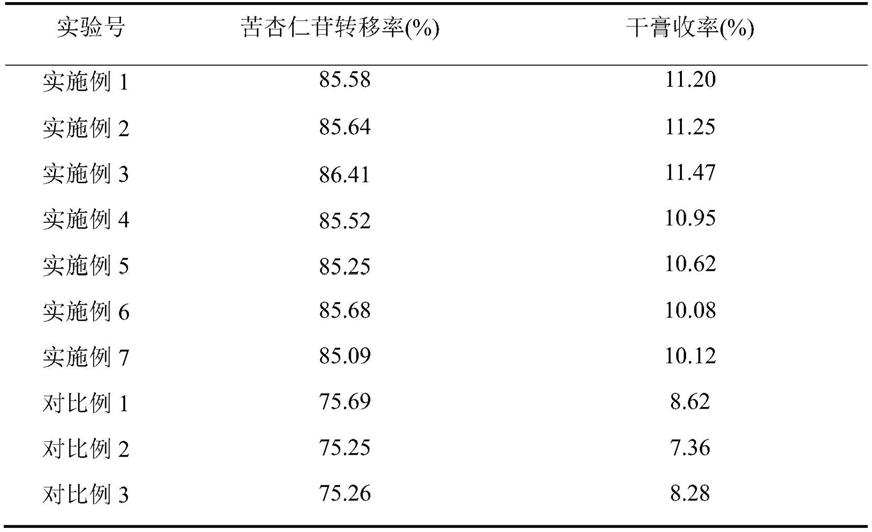

1.20,加乙醇醇沉至乙醇浓度为70%,分别在冰箱中和室温静置24h,测定苦杏仁苷转移率(即,醇沉后苦杏仁苷占浓缩前苦杏仁苷总量的百分比)及干膏收率。结果见表1。

58.表1:

[0059][0060]

结果表明,本发明的方法提取的苦杏仁提取物中苦杏仁苷的转移率较高,干膏收率也比较高,实施例1~7中,苦杏仁苷的转移率达到85%以上,干膏收率在10%以上,其中实施例3的转移率为93.41%,干膏收率为11.47%,与对比例1比较,将苦杏仁放入

‑

10~

‑

5℃的冷水中冷却,有效去除苦杏仁中的氢氰酸,防止在提取时收到干扰,与对比例2比较,先将苦杏仁脱脂处理后,利于苦杏仁苷的提取,与对比例3比较,说明提取溶剂和苦杏仁粉末之间的配比促进苦杏仁苷的提取效果;与实施例4、5比较,脱脂剂中,使用甜扁桃油和香柑内酯与石油醚混合,协同提高石油醚溶解脂肪的效率,而限定石油醚、甜扁桃油、香柑内酯的比例,使得脱脂剂达到更高效的溶脂效果。

[0061]

(二)取上述实施例1~7和对比例1~3苦杏仁提取物,按照本发明的方法,选择210nm作为检测波长,测定苦杏仁提取物中的d型苦杏仁苷的含量和纯度,d型苦杏仁苷纯度=d型苦杏仁苷含量/苦杏仁提取物总量

×

100%。

[0062]

测定结果如下表2:

[0063]

表2:

[0064][0065]

由上表2结果得知,本发明获得的d型苦杏仁苷含量较高,与对比例1比较,在冷水冷却后进行提取,有效去除苦杏仁中的氢氰酸,防止在提取时收到干扰,从而影响d型苦杏仁苷的纯度,与对比例2比较,脱脂处理后,防止d型苦杏仁苷异构化,从而获得的含量较高,与对比例3比较,苦杏仁粉末和甲醇在特定的质量体积比下,所得到的d型苦杏仁苷纯度较高,与实施例6、7比较,对高速逆流色谱纯化限定转速、温度和流速,以及对溶剂体系的配比调整,提高纯化的目标产物。

[0066]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1