乙烯-乙烯醇共聚物树脂组合物、由其形成的乙烯-乙烯醇共聚物膜及包含其的多层结构的制作方法

1.本发明关于一种乙烯-乙烯醇共聚物(ethylene-vinyl alcohol,evoh)树脂组合物。该evoh树脂组合物具有特定范围的表面粗糙度,特别是其表面的核心部高度差(sk)介于0.6-2.0μm,且sk的总体标准偏差介于0.05-0.55。本发明还揭示了一种由该evoh树脂组合物形成的膜及包含该evoh树脂组合物的多层结构。

背景技术:

2.evoh树脂广泛应用于多层体,用于保存易腐物品。例如,evoh树脂和多层体通常用于食品包装工业、医疗设备和耗材工业、制药工业、电子工业和农业化学品工业。evoh树脂通常用于加入多层体中作为一独特层,以用作氧气阻隔层。

3.过往evoh颗粒常有于加工时,挤出过程中,经常产生螺杆堆积或者堵料的问题,而导致螺杆扭力值升高,且这些问题可能会降低由evoh形成的膜的视觉外观及机械强度。此外,这些问题尚无法通过已知技术充分处理或解决。

技术实现要素:

4.有鉴于对提供降低加工时扭力输出并提升evoh树脂成膜的外观有持续性的需求。

5.本发明关于一种乙烯-乙烯醇共聚物(evoh)树脂组合物,其具有特定范围的表面粗糙度,其中该乙烯-乙烯醇共聚物树脂组合物包括一乙烯-乙烯醇共聚物树脂,例如,其表面的核心部高度差(sk)介于0.6-2.0μm,且sk的总体标准偏差介于0.05-0.55。于一较佳实施例中,该evoh树脂组合物,其表面的核心部高度差(sk)介于0.6-2.0μm,且sk的总体标准偏差介于0.10-0.45。该evoh树脂组合物可呈颗粒、膜、纤维等形式。该evoh树脂组合物可用于制备膜或多层结构。发明人发现,通过控制evoh树脂组合物表面的粗糙度参数sk于特定范围,可降低evoh丸粒加工于螺杆输出时的扭力值,以达到节能的效果,实现具有成本效益的evoh树脂组合物制备,亦可提升输出时的稳定性而获得较佳的薄膜外观。

6.在本发明的其他方面,提供一种evoh树脂组合物(或其颗粒),其所述的evoh树脂组合物具有滑剂量介于50-200ppm。例如,本发明的evoh树脂组合物其表面的核心部高度差(sk)介于0.6-2.0μm,且sk的总体标准偏差介于0.05-0.55,并具有滑剂量介于50-200ppm。在一些情况下,该evoh树脂组合物可具有硼含量介于10-450ppm。例如,本发明的evoh树脂组合物其表面的核心部高度差(sk)介于0.6-2.0μm,且sk的总体标准偏差介于0.05-0.55,并具有硼含量介于10-450ppm。

7.此外/或者,该evoh树脂组合物中该乙烯-乙烯醇共聚物树脂可具有99.5mole%或更高的皂化度。该evoh树脂组合物中该乙烯-乙烯醇共聚物树脂可具有约20至约48mole%的乙烯含量。例如,该乙烯-乙烯醇共聚物的乙烯含量可为约25至约45mole%。该evoh树脂组合物可由具有不同乙烯含量的两种或更多种evoh形成。

8.在非限制性实例中,该evoh树脂组合物具有假比重介于73-76g/cm3。在一些情况

0.35、0.10-0.30、0.10-0.25、0.10-0.20、0.20-0.55、0.20-0.50、0.20-0.45、0.20-0.40、0.20-0.35、0.20-0.30、0.30-0.55、0.30-0.50、0.30-0.45、0.30-0.40、0.40-0.55或0.40-0.50之间。于一些实施例中,该evoh树脂组合物表面的核心部高度差(sk)介于0.6-2.0μm,且sk的总体标准偏差介于0.05-0.55。于一较佳实施例中,该evoh树脂组合物表面的核心部高度差(sk)介于0.6-2.0μm,且sk的总体标准偏差介于0.10-0.45,过高的sk数值,容易使颗粒在螺杆当中运输时产生摩擦,而造成螺杆输出时的扭力值升高;而过低的sk数值,表示其表面核心部高度差较小,导致其在螺杆当中受热传导时,因接触面积较小,而容易有受热不均匀的现象,而使最终膜厚均匀性降低;而当sk的总体标准偏差较高时,表示其表面的性质并不均匀,容易影响螺杆输出时的稳定性,亦容易产生膜厚不均的现象。

18.一方面,本发明提供一种evoh树脂组合物。该evoh树脂组合物可呈颗粒、膜、纤维等形式。本文所述的evoh颗粒指evoh树脂组合物经过造粒而形成一或多个颗粒的形式及/或形状。尽管在本发明全文中描述经过造粒而形成一或多个evoh颗粒形式的evoh树脂组合物,但该evoh树脂组合物可被加工成珠粒、立方体、碎片、刨花等形式。于一些实施例中,该evoh树脂组合物为颗粒形态,所谓颗粒形态可为柱状、球状或扁平状,柱状可为圆柱状、椭圆柱状、角柱状,球状可为圆球状、椭圆球状或棋子状。于另一些实施例中,该evoh树脂组合物呈颗粒形态,且100颗颗粒的重量介于1.4-2.3g。前述100颗颗粒的重量可以为例如,介于1.4-2.3g、1.4-2.2g、1.4-2.1g、1.4-2.0g、1.4-1.9g、1.4-1.8g、1.4-1.7g、1.5-2.3g、1.5-2.2g、1.5-2.1g、1.5-2.0g、1.5-1.9g、1.5-1.8g、1.5-1.7g、1.6-2.3g、1.6-2.2g、1.6-2.1g、1.6-2.0g、1.6-1.9g、1.6-1.8g、1.6-1.7g、1.7-2.3g、1.7-2.2g、1.7-2.1g、1.7-2.0g、1.7-1.9g、1.7-1.8g、1.8-2.3g、1.8-2.2g、1.8-2.1g、1.8-2.0g或1.8-1.9g之间。

19.该evoh颗粒由一evoh形成,该evoh具有一乙烯含量。例如,该evoh的该乙烯含量可为约20至约48mole%、约20至约45mole%、约25至约45mole%、约28至约42mole%或约30至约40mole%。该evoh树脂组合物可由具有不同乙烯含量的两种或更多种evoh形成。例如,其中一种evoh的乙烯含量可介于约20至约35mole%的范围内,例如约24至约35mole%、约28至约35mole%、约20至约32mole%、约24至约32mole%、约28至约32mole%、约20至约30mole%或约24至约30mole%。此外/或者,其中一种evoh的乙烯含量可介于约36至约48mole%的范围内,例如约40至约48mole%、约44至约48mole%、约36至约45mole%或约40至约45mole%。然而,在一些较佳实施例中,该evoh树脂组合物由乙烯含量为约20至约48mole%的单一evoh形成。

20.此外/或者,该evoh树脂组合物100中的该evoh具有皂化度可为90mole%或更高,较佳为95mole%或更高,较佳为97mole%或更高,较佳为99.5mole%或更高。

21.该evoh树脂组合物在某些情况下可包含硼化合物及/或硼酸及/或肉桂酸及/或碱金属及/或共轭多烯及/或滑剂及/或碱土金属。上述物质可赋予evoh树脂组合物更好的性质。

22.此外/或者,根据本发明的其他方面,该evoh树脂组合物可具有10至450ppm的硼含量。例如,本发明的evoh树脂组合物其表面的核心部高度差(sk)介于0.6-2.0μm,且sk的总体标准偏差介于0.05-0.55,并具有硼含量介于10-450ppm。不限于任何特定理论,相信在evoh树脂组合物中添加硼化合物,使evoh组合物的硼含量为10至450ppm,在通过螺杆式挤出机的挤出过程中减少或消除了evoh树脂组合物的黏附,并进一步改善膜厚度的均匀性和

180ppm、50-160ppm、50-140ppm、50-120ppm、50-100ppm、50-90ppm、50-80ppm、50-70ppm、60-200ppm、60-180ppm、60-160ppm、60-140ppm、60-120ppm、60-100ppm、60-90ppm、60-80ppm、60-70ppm、70-200ppm、70-180ppm、70-160ppm、70-140ppm、70-120ppm、70-100ppm、70-90ppm、70-80ppm、90-200ppm、90-180ppm、90-160ppm、90-140ppm、90-120ppm、90-100ppm、100-200ppm、100-180ppm、100-160ppm、100-140ppm、100-120ppm、110-200ppm、110-180ppm、110-160ppm、110-140ppm、130-200ppm、130-180ppm、130-160ppm、150-200ppm、150-180ppm、150-160ppm、170-200ppm或170-180ppm之间。例如,本发明的evoh树脂组合物其表面的核心部高度差(sk)介于0.6-2.0μm,且sk的总体标准偏差介于0.05-0.55,并具有滑剂量介于50-200ppm。在某些情况下,所述滑剂例如,饱和脂肪酸酰胺(例如:二十二酸酰胺、硬脂酰胺等)、不饱和脂肪酸酰胺(例如:油酰胺、芥子酸酰胺等)、硬脂酸丁酯、硬脂醇、硬脂酸单甘油酯、硬脂酸钙、硬脂酸锌、亚乙基双硬脂酰胺(ethylenedi(stearamide))、山梨醇酐单棕榈酸酯、山梨醇酐单硬脂酸酯、甘露醇、硬脂酸、硬化蓖麻油、伸乙基双硬脂酸酰胺等。滑剂可1种单独使用,亦可合并使用2种以上。

26.在非限制性实例中,该evoh树脂组合物具有假比重介于73-76g/cm3。例如,介于73-76g/cm3、73-75.8g/cm3、73-75.6g/cm3、73-75.4g/cm3、73-75.2g/cm3、73-75g/cm3、73-74.8g/cm3、73-74.6g/cm3、73-74.4g/cm3、73-74.2g/cm3、73-74g/cm3、73.5-76g/cm3、73.5-75.8g/cm3、73.5-75.6g/cm3、73.5-75.4g/cm3、73.5-75.2g/cm3、73.5-75g/cm3、73.5-74.8g/cm3、73.5-74.6g/cm3、73.5-74.4g/cm3、73.5-74.2g/cm3、73.5-74g/cm3、74-76g/cm3、74-75.8g/cm3、74-75.6g/cm3、74-75.4g/cm3、74-75.2g/cm3、74-75g/cm3、74-74.8g/cm3、74-74.6g/cm3、74.5-76g/cm3、74.5-75.8g/cm3、74.5-75.6g/cm3、74.5-75.4g/cm3、74.5-75.2g/cm3、74.5-75g/cm3、75-76g/cm3、75-75.8g/cm3或75-75.6g/cm3之间。

27.在一些情况下,所述的evoh树脂组合物,其有安息角角度介于12.0-21.0度。例如,介于12.0-21.0度、12.0-20.5度、12.0-20.0度、12.0-19.5度、12.0-19.0度、12.0-18.5度、12.0-18.0度、12.0-17.5度、12.0-17.0度、12.0-16.5度、12.0-16.0度、12.0-15.5度、12.0-15.0度、12.0-14.5度、12.0-14.0度、12.0-13.5度、12.0-13.0度、13.0-21.0度、13.0-20.5度、13.0-20.0度、13.0-19.5度、13.0-19.0度、13.0-18.5度、13.0-18.0度、13.0-17.5度、13.0-17.0度、13.0-16.5度、13.0-16.0度、13.0-15.5度、13.0-15.0度、13.0-14.5度、13.0-14.0度、14.0-21.0度、14.0-20.5度、14.0-20.0度、14.0-19.5度、14.0-19.0度、14.0-18.5度、14.0-18.0度、14.0-17.5度、14.0-17.0度、14.0-16.5度、14.0-16.0度、14.0-15.5度、14.0-15.0度、15.0-21.0度、15.0-20.5度、15.0-20.0度、15.0-19.5度、15.0-19.0度、15.0-18.5度、15.0-18.0度、15.0-17.5度、15.0-17.0度、15.0-16.5度、15.0-16.0度、16.0-21.0度、16.0-20.5度、16.0-20.0度、16.0-19.5度、16.0-19.0度、16.0-18.5度、16.0-18.0度、16.0-17.5度、16.0-17.0度、17.0-21.0度、17.0-20.5度、17.0-20.0度、17.0-19.5度、17.0-19.0度、17.0-18.5度或17.0-18.0度之间。

28.本发明evoh树脂组合物通常具有特定范围的含水率,例如,以挥发份作为evoh树脂组合物含水率的评估,该evoh树脂组合物含水率可以小于1.1重量百分比(wt%)、小于1.02%、小于1.0%、小于0.9%、小于0.8%、小于0.7%、小于0.6%、小于0.5%、小于0.4%、小于0.3%、小于0.2%或小于0.1%。,或介于0.01至1.1wt%、介于0.08至1.1wt%或介于0.05至1.1wt%。意外发现,必须evoh树脂组合物的含水率控制在一定范围,当含水率过高

时,会使evoh树脂组成物所形成的膜或多层结构的产生气泡、膜厚不均及流痕增加等,产生后续加工上的问题。挥发份,使用iso 14663-2annex a方法分析最终所制得的evoh颗粒。

29.所述的evoh树脂组合物有利于更有效率地制备由其形成的evoh膜。制备evoh膜的适当方法和设备可包括本领域一般技术人员所容易理解的方法和设备。发明人相信,通过控制evoh树脂组合物的表面粗糙度,使该evoh树脂组合物可降低压出机内的扭力,还可改善该evoh树脂组成物所形成的膜或多层结构的外观。

30.又另一方面,本发明提供一种多层结构,其具有至少一由本发明evoh树脂组合物形成的层;至少一聚合物层;及至少一黏合剂层(adhesive layer)。该聚合物层可选自低密度聚乙烯层、聚乙烯接枝马来酸酐层、聚丙烯层、尼龙层及其组合。该黏合剂层可为黏结层(tie layer),例如arkema公司的arkema orevac 18729。

31.实施例

32.提供以下本发明各方面的非限制性实施例主要是为了阐明本发明的各方面及其所达到的效果。

33.实施例1

34.以下提供由evoh树脂组合物形成的evoh颗粒的非限制性制备方法。根据与以下揭示的方法相似的方法,制备10种非限制性实施例evoh树脂组合物(实施例evoh 1-10)及7种比较例evoh树脂组合物(比较例evoh 1-7)。然而,制备实施例evoh 1-10及比较例evoh 1-7的具体方法通常会与以下揭示的方法在一个或多个方面有所不同。

35.本案通过控制不同种的滑剂溶液添加方式,使滑剂能均匀附着于表面,同时进一步控制滑剂溶液的通氮气与否及滑剂溶液与颗粒的质量比例,来达成理想的滑剂附着量及附着均匀性。

36.实施例evoh 1颗粒

37.将乙烯含量为32mole%的乙烯-醋酸乙烯酯共聚物(ethylene-vinyl acetate copolymer,以下称“evac”)进行皂化,皂化度99.5%,以制备evoh聚合物。随后,将evoh溶解于含有甲醇及水(比例为70:30)的溶液中。之后,该溶液的evoh固体含量为41wt.%,并将该溶液置于60℃下。

38.使用泵将该evoh/甲醇/水溶液抽送至流速为120l/min的进料管中,然后送入直径为2.8mm的输入管。并挤压到1.5℃的水中成为股线状,借由于水中停留100秒使其凝固,使用旋转刀以1500rpm切割形成evoh颗粒,从而通过股线切粒形成evoh颗粒。将该evoh颗粒离心以分离出evoh粒子。以水洗涤经分离的evoh粒子。该evoh颗粒高约为3mm、截面积长轴约为2.4mm的圆柱型颗粒。

39.接着对evoh颗粒添加滑剂亚乙基双硬酯酰胺(ebs),添加量为最终成品为含50ppm滑剂的方式调整,并以溶液中均匀的方式添加。亦即,将浸泡于硼酸/醋酸钠溶液的颗粒,先以相对于溶液的重量添加特定的滑剂量使滑剂均匀分散,再将颗粒浸入于该溶液中,该溶液与颗粒的配比为重量比1:1。最后,将颗粒与该溶液于80℃混合24小时,并通过通氮气气体,流量为10l/min使其均匀混合,同时将溶剂蒸干,最后干燥成品,获得添加滑剂的evoh颗粒。

40.实施例evoh 2颗粒

41.使用与实施例evoh 1颗粒相似的方法,制备用于实施例evoh 2的evoh颗粒。然而,

制备实施例evoh 2的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含60ppm滑剂的方式调整,并以溶液中均匀的方式添加。

42.亦即,将浸泡于硼酸/醋酸钠溶液的颗粒,先以相对于溶液的重量添加特定的滑剂量使滑剂均匀分散,再将颗粒浸入于该溶液中,该溶液与颗粒的配比为重量比0.8:1。最后,将颗粒与该溶液于80℃混合24小时,并通过通氮气气体,流量为10l/min使其均匀混合,同时将溶剂蒸干,最后干燥成品,获得添加滑剂的evoh颗粒。

43.实施例evoh 3颗粒

44.使用与实施例evoh 1颗粒相似的方法,制备用于实施例evoh 3的evoh颗粒。然而,制备实施例evoh 3的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含90ppm滑剂的方式调整,并以干燥前喷洒的方式添加。

45.亦即,将浸泡于硼酸/醋酸钠的颗粒后取出,于室温喷洒以特定的滑剂量分散于1000ml水的溶液,该喷洒溶液与颗粒量的配比为1:1。最后,将颗粒最后干燥成品,获得添加滑剂的evoh颗粒。

46.实施例evoh 4颗粒

47.使用与实施例evoh 1颗粒相似的方法,制备用于实施例evoh 4的evoh颗粒。然而,制备实施例evoh 4的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含150ppm的方式调整,并以干燥前喷洒的方式添加。

48.亦即,将浸泡于硼酸/醋酸钠的颗粒后取出,于室温喷洒以特定的滑剂量分散于1000ml水的溶液,该喷洒溶液与颗粒量的配比为1:1。最后,将颗粒最后干燥成品,获得添加滑剂的evoh颗粒。

49.实施例evoh 5颗粒

50.使用与实施例evoh 1颗粒相似的方法,制备用于实施例evoh 5的evoh颗粒。然而,制备实施例evoh 5的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含175ppm的方式调整,以干燥前喷洒的方式添加。

51.亦即,将浸泡于硼酸/醋酸钠的颗粒后取出,于室温喷洒以特定的滑剂量分散于1000ml水的溶液,该喷洒溶液与颗粒量的配比为0.9:1。最后,将颗粒最后干燥成品,获得添加滑剂的evoh颗粒。

52.实施例evoh 6颗粒

53.使用与实施例evoh 1颗粒相似的方法,制备用于实施例evoh 6的evoh颗粒,然而,实施例evoh 6的evoh颗粒使用乙烯含量为29mole%的乙烯-醋酸乙烯酯共聚物进行皂化。

54.此外,制备实施例evoh 6的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含75ppm的方式调整,并以溶液中均匀的方式添加。亦即,将浸泡于硼酸/醋酸钠溶液的颗粒,先以相对于溶液的重量添加特定的滑剂量使滑剂均匀分散,再将颗粒浸入于该溶液中,该溶液与颗粒的配比为重量比0.9:1。最后,将颗粒与该溶液于80℃混合24小时,并通过通氮气气体,流量为10l/min使其均匀混合,同时将溶剂蒸干,最后干燥成品,获得添加滑剂的evoh颗粒。

55.实施例evoh 7颗粒

56.使用与实施例evoh 6颗粒相似的方法,制备用于实施例evoh 7的evoh颗粒。然而,制备实施例evoh 7的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含90ppm的方式

调整,并以干燥前喷洒的方式添加。

57.亦即,将浸泡于硼酸/醋酸钠的颗粒后取出,于室温喷洒以特定的滑剂量分散于1000ml水的溶液,该喷洒溶液与颗粒量的配比为0.9:1。最后,将颗粒最后干燥成品,获得添加滑剂的evoh颗粒。

58.实施例evoh 8颗粒

59.使用与实施例evoh 6颗粒相似的方法,制备用于实施例evoh 8的evoh颗粒。然而,制备实施例evoh 8的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含150ppm的方式调整,并以干燥前喷洒的方式添加。

60.亦即,将浸泡于硼酸/醋酸钠的颗粒后取出,于室温喷洒以特定的滑剂量分散于1000ml水的溶液,该喷洒溶液与颗粒量的配比为0.8:1。最后,将颗粒最后干燥成品,获得添加滑剂的evoh颗粒。

61.实施例evoh 9颗粒

62.使用与实施例evoh 6颗粒相似的方法,制备用于实施例evoh 9的evoh颗粒。然而,制备实施例evoh 9的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含175ppm的方式调整,并以干燥前喷洒的方式添加。

63.亦即,将浸泡于硼酸/醋酸钠的颗粒后取出,于室温喷洒以特定的滑剂量分散于1000ml水的溶液,该喷洒溶液与颗粒量的配比为1:1。最后,将颗粒最后干燥成品,获得添加滑剂的evoh颗粒。

64.实施例evoh 10颗粒

65.使用与实施例evoh 6颗粒相似的方法,制备用于实施例evoh 10的evoh颗粒。然而,制备实施例evoh 10的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含60ppm的方式调整,并以干燥前喷洒的方式添加。

66.亦即,将浸泡于硼酸/醋酸钠的颗粒后取出,于室温喷洒以特定的滑剂量分散于1000ml水的溶液,该喷洒溶液与颗粒量的配比为0.8:1。最后,将颗粒最后干燥成品,获得添加滑剂的evoh颗粒。

67.比较例evoh 1颗粒

68.使用与实施例evoh 1颗粒相似的方法,制备用于比较例evoh 1的evoh颗粒。然而,制备比较例evoh 1的evoh颗粒时,对evoh颗粒不添加滑剂。

69.比较例evoh 2颗粒

70.使用与实施例evoh 1颗粒相似的方法,制备用于比较例evoh 2的evoh颗粒。然而,制备比较例evoh 2的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含30ppm的方式调整,并以干燥前喷洒的方式添加。

71.亦即,将浸泡于硼酸/醋酸钠的颗粒后取出,于室温喷洒以特定的滑剂量分散于1000ml水的溶液,该喷洒溶液与颗粒量的配比为0.8:1。最后,将颗粒最后干燥成品,获得添加滑剂的evoh颗粒。

72.比较例evoh 3颗粒

73.使用与实施例evoh 1颗粒相似的方法,制备用于比较例evoh 3的evoh颗粒。然而,制备比较例evoh 3的evoh颗粒时,对evoh颗粒添加滑剂,添加量以最终成品含250ppm的方式调整,并以溶液中均匀的方式添加。

74.亦即,将浸泡于硼酸/醋酸钠溶液的颗粒,先以相对于溶液的重量添加特定的滑剂量使滑剂均匀分散,再将颗粒浸入于该溶液中,该溶液与颗粒的配比为重量比0.8:1。最后,将颗粒与该溶液于80℃均匀混合24小时,使其均匀混合同时将溶剂蒸干,最后干燥成品,获得添加滑剂的evoh颗粒。

75.比较例evoh 4颗粒

76.使用与实施例evoh 1颗粒相似的方法,制备用于比较例evoh 4的evoh颗粒。然而,制备比较例evoh 4的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含90ppm的方式调整,并以evoh溶液中添加的方式进行。

77.亦即,将乙烯含量32mole%的乙烯-醋酸乙烯酯共聚物进行皂化,皂化度99.5%,以制备evoh聚合物。随后,将evoh溶解于含有甲醇及水(比例为70:30)的溶液中。再将滑剂以相对于溶液重量的方式添加特定量,之后,该溶液的evoh固体含量为41wt.%,并将该溶液置于60℃下。

78.然后通过水下切粒将前述甲醇、水及evoh的溶液进行造粒。具体而言,使用泵以120l/min的流速将前述甲醇、水及evoh的溶液抽送至进料管中,然后送入直径为2.8mm的输入管,使用旋转刀以1500rpm切割。添加5℃的水以冷却evoh颗粒。随后,将该evoh颗粒离心以分离出evoh粒子。以水洗涤分离后的evoh粒子,然后进行干燥以获得添加滑剂的evoh颗粒。

79.比较例evoh 5颗粒

80.使用与实施例evoh 1颗粒相似的方法,制备用于比较例evoh 5的evoh颗粒。然而,制备比较例evoh 5的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含250ppm的方式调整,并以干燥前喷洒的方式添加。

81.亦即,将浸泡于硼酸/醋酸钠的颗粒后取出,于室温喷洒以特定的滑剂量分散于1000ml水的溶液,该喷洒溶液与颗粒量的配比为0.9:1。最后,将颗粒最后干燥成品,获得添加滑剂的evoh颗粒。

82.比较例evoh 6颗粒

83.使用与实施例evoh 1颗粒相似的方法,制备用于比较例evoh 6的evoh颗粒。然而,制备比较例evoh 6的evoh颗粒时,对evoh颗粒添加滑剂,添加量为最终成品含60ppm的方式调整,以干燥颗粒后干混的方式添加。亦即,将干燥后的evoh颗粒与滑剂,利用干混机进行干混。

84.比较例evoh 7颗粒

85.使用与实施例evoh 1颗粒相似的方法,制备用于比较例evoh 7的evoh颗粒。然而,制备比较例evoh 7的evoh颗粒时,对evoh颗粒添加滑剂,添加量以最终成品含75ppm的方式调整,并以溶液中均匀的方式添加。

86.亦即,将浸泡于硼酸/醋酸钠溶液的颗粒,先以相对于溶液的重量添加特定的滑剂量使滑剂均匀分散,再将颗粒浸入于该溶液中,该溶液与颗粒的配比为重量比0.9:1。最后,将颗粒与该溶液于80℃均匀混合24小时,且不通以氮气,再同时将溶剂蒸干,最后干燥成品,获得添加滑剂的evoh颗粒。

87.实施例2

88.根据下述方法使用实施例evoh颗粒1-10分别形成膜。将实施例evoh颗粒1-10及比

较例evoh颗粒1-7送入单层t字模铸膜压出机(光学控制系统mev4)以制备膜。由实施例evoh颗粒1-10及比较例evoh颗粒1-7形成的膜的厚度各为20μm。将压出机的温度设为220℃,而模具(即t字模)的温度设为230℃。螺杆的转动频率为7rpm(rotations/minutes)。

89.实施例3

90.评估实施例evoh颗粒1-10和比较例evoh颗粒1-7,以判断这些evoh颗粒及由其形成的膜的性质。如上所述,根据与上述实施例1中描述的方法类似的方法制备实施例evoh颗粒1-10。然而,制备evoh颗粒1-10的方法在以下方面对于制备的evoh颗粒有所不同:具有不同乙烯含量、添加滑剂的方法、添加滑剂的量、通氮气与否,掺混溶液与颗粒比例、操作温度与操作时间。比较例evoh颗粒1-7也是根据类似于实施例1中所述的方法制备。

91.进一步评估压出机平均扭力值。按照与实施例2中所述相似的方法,个别由实施例evoh 1-10和比较例evoh 1-7形成膜,对膜进行评估其膜厚均匀度。

92.下表1提供实施例evoh颗粒1-10和比较例evoh颗粒1-7的一些属性的概述,即添加滑剂量、假比重、安息角角度、100颗颗粒重、sk、sk总体标准偏差、压出机平均扭力值,以及由实施例evoh 1-10和比较例evoh 1-7形成的膜的膜厚均匀度。

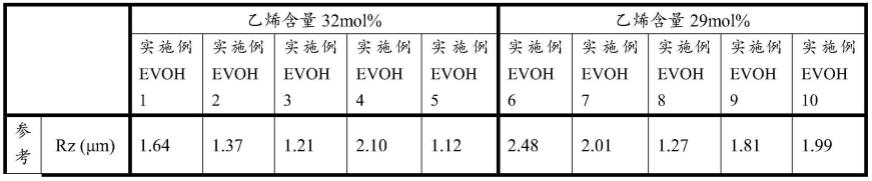

93.所述的evoh树脂组合物的表面粗糙度特征还可以藉由该表面的线最大高度(rz)描述,其定义标准参照jis b 0601(2001版本),为在基准长度上的轮廓曲线中,最高波峰的高度与最深波谷的深度的和。

94.表1

[0095][0096]

[0097]

备注:rz为线最大高度粗糙度。

[0098]

表1(续)

[0099][0100]

备注:rz为线最大高度粗糙度。

[0101]

为了评估实施例evoh 1-10和比较例evoh 1-7的颗粒表面粗糙度sk,将evoh颗粒平放于板子上方,测量颗粒表面粗糙度(测量时需排除倾斜度大于0.5時的部分数据,以确保扫描平面相对水平的状态(倾斜度=面最大高度sz/分析范围的边长129μm)。雷射显微镜为olympus制造的lext ols5000-saf,且图像于24

±

3℃的空气温度以及63

±

3%的相对湿度下制成。滤波器设定为无滤波。光源为405nm的波长的光源。物镜为100x放大(mplapon-100xlext)。光学变焦设定为1.0x。图像面积设定为129μm x 129μm(量测rz时,取图像面积的中心线)。分辨率设定为1024像素x 1024像素。量测100个颗粒的数值,并取其平均值及标准偏差。其中,sk利用iso 25178:2012方法测量;rz利用jis b 0601(2001)方法测量。

[0102]

评估实施例evoh 1-10和比较例evoh 1-7的安息角角度,于实验桌上铺上一张a4空白纸张,再以玻璃漏斗填充固定高度的evoh树脂,缓慢提起玻璃漏斗,以2cm/s的速率提起,以量角器量测粒子群边侧与桌面的夹角。

[0103]

评估实施例evoh 1-10和比较例evoh 1-7的假比重,使用jis k-7365方法分析。

[0104]

实施例evoh 1-10和比较例evoh 1-7于加工时压出机扭力值为利用ocs的螺杆挤出机的数据,ocs螺杆型号为me25,将样品倒入机器中以转速50rpm,进行清料5分钟,正式量测样品:成膜于转速7rpm及螺杆温度为zone1 195℃、zone2 215℃、zone3 220℃、zone4 230℃、zone5 230℃时,量测第15到20分钟每分钟的扭力值平均。

[0105]

此外,对于由实施例evoh 1-10和比较例evoh 1-7形成的薄膜进行膜外观评估。评估时,控制正常挤出膜的状态为平均厚度25μm;膜厚不均的状况,挑选一10*10cm的膜面,平

均标记9处位置,厚度为原本理论

±

10μm以上,超过5个点即为膜厚不均。若膜厚正常,以o表示;若膜厚不均,以δ表示;若破膜,则以x表示。

[0106]

实施例evoh 1-10和比较例evoh 1-7的滑剂量,通过以下方法测定附着在颗粒表面上的滑剂的量:将20g邻苯二甲酸二辛酯(dop)放入50ml烧杯中,然后放入10g evoh颗粒并充分搅拌。然后,通过在加热至100℃的热搅拌器上加热并搅拌60分钟以上,将颗粒表面上的滑剂洗脱到dop中。将溶有滑剂的dop溶液20~30mg添加到微量氮分析仪(三菱化学株式会社制,tn-2100h)中,进行氮浓度的定量分析。

[0107]

结果显示,实施例evoh 1-10具有较低的扭力输出(19至25torque),且实施例evoh 1-10所形成的膜并未产生破膜或膜厚不均的情形,显示实施例evoh 1-10表现出较佳的加工扭力输出与膜外观特性。

[0108]

本发明所测试出来的结果,只要将evoh树脂组合物的表面粗糙度参数sk及其标准偏差控制在特定范围,可降低evoh颗粒加工于螺杆输出时的扭力值,或可提升输出时的稳定性而获得较佳的薄膜外观。如表1显示,比较例evoh 1至5具有超出本文所述的期望范围的sk,比较例evoh 2、6及7具有超出本文所述的期望范围的sk总体标准偏差,而测试结果比较例evoh 1及4具有较高的输出扭力值(140及120torque),而比较例evoh 1、2、4、6及7所形成的膜有膜厚不均的情形,比较例evoh 3及5所形成的膜则产生破膜,因此,比较例evoh 1至7所形成的膜皆具有不良的膜外观。

[0109]

综上所述,本发明的evoh树脂组合物具有特定范围的表面粗糙度参数sk及sk的总体标准偏差,可降低evoh丸粒加工于螺杆输出时的扭力值,以达到节能的效果,实现具有成本效益的evoh树脂组合物制备方法,亦可提升输出时的稳定性而获得较佳的薄膜外观。发明人发现,可以通过在evoh制程中控制不同的滑剂添加方法及添加量,来控制evoh树脂组合物表面粗糙度sk,而使evoh树脂组合物及其膜具有良好的功效。

[0110]

本文中,所提供的所有范围旨在包括在给定的范围内的每个特定范围以及在该给定范围之间的子范围的组合。此外,除非另有说明,否则本文提供的所有范围皆包括所述范围的端点。从而,范围1-5具体包括1、2、3、4和5,以及诸如2-5、3-5、2-3、2-4、1-4等子范围。

[0111]

在本说明书中引用的所有刊物和专利申请案皆通过引用并入本文,并且出于任何及所有目的,每一个别刊物或专利申请案皆明确且个别地指出以通过引用并入本文。在本文与通过引用并入本文的任何刊物或专利申请案之间存在不一致的情况下,以本文为准。

[0112]

本文所用的术语包括、具有和包含具有开放、非限制性的意义。术语一和该应理解为涵盖复数及单数。术语一个或多个指至少一个,因此可包括单一特征或混合物/组合特征。

[0113]

除了在操作实施例中或在另外指出的地方,所有表示成分及/或反应条件的量的数字在所有情况下皆可使用术语约修饰,意指在所指示的数字的

±

5%以内。本文所用的术语基本上不含或实质上不含指少于约2%的特定特征。在申请专利范围中可否定地排除本文中肯定地阐述的所有要素或特征。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1