一种混合气中乙烷的高效分离方法

1.本发明涉及气体分离技术,具体是一种混合气中乙烷的高效分离方法。

背景技术:

2.乙烯是重要的石油化工基础原料,其产量是衡量一个国家石油化工发展水平的重要标志。在传统蒸汽裂解,催化裂化及乙烷脱氢等制乙烯过程中,常存在5

‑

15%左右的乙烷杂质,为了得到聚合级乙烯,常需要通过低温精馏的方式,利用两组分沸点的不同实现分离。然而该深冷工艺为了确保降低混合气中乙烷的浓度,普遍操作条件为高压低温,需要经多级塔板才能够实现高效分离。因此该过程在维持较高分离效率的同时,会存在能耗过大的显著问题。如能采用吸附分离的方式实现将乙烯或者与其相关联的低碳烃组分中的低浓度乙烷组分高效分离并富集,一步得到较高纯度的聚合级乙烯产品气,将具有重大意义

3.根据乙烯的生产过程可以看出,涉及到乙烯分离的应用场景中,主要的杂质气体组分分别是乙烷、乙烯、乙炔和二氧化碳。二氧化碳采用碱吸收法予以去除,乙炔气体则采用贵金属催化加氢,而乙烷乙烯则是经低温精馏予以分离。鉴于乙烷乙烯两组分分离过程中的巨大能耗,吸附分离有望成为一种新的节能分离方式而备受关注。对于该两组分的吸附分离过程,主要的吸附分离机理可分为三种,热力学分离,动力学分离和尺寸筛分。为了实现经一步吸附分离得高纯聚合级乙烯产品气,乙烷选择性吸附剂较乙烯选择性吸附剂则显示出更大的优势。金属有机骨架材料,因其具有高度有序的三维孔道结构,精细可调控的孔道尺寸,丰富的功能性孔道表面,近年来在气体吸附分离领域显示出巨大的应用潜力。能开发出具有乙烷选择性吸附作用的mof材料直接用于乙烯纯化,具有很大的应用前景。然而,现有技术中,乙烷选择性mof材料多受限于乙烷吸附作用力弱,选择性低等问题,开发具备对乙烷有强吸附作用的mof材料则更有利于其进行工业化的吸附分离。

技术实现要素:

4.本实发明提供了一种混合气中乙烷的高效分离方法,提高了气体分离效率及所得乙烯的纯度。

5.本发明采用的技术方案为:

6.步骤1:将含有乙烷的混合气体在一定温度及压力下通过装填有所制备吸附剂的容器,完成乙烷的吸附;

7.步骤2:通过在室温条件下惰性气体吹扫或者在抽真空负压的条件下完成吸附剂的脱附再生;

8.所述吸附剂的制备方法包含以下步骤:

9.1)将氮,氮

‑

二甲基甲酰胺中加入4,4',4"

‑

硝基三苯甲酸,搅拌均匀至完全溶解;

10.2)搅拌均匀后加入钛源,并持续搅拌反应一段时间;

11.3)待混合均匀后,将所得混合溶液密封、高温水热反应、洗涤、干燥后得到化学式为(ti6(μ3‑

o)6(μ2‑

oh)6(tca)2(h2o)(dmf)2)的金属有机骨架(mof)的吸附剂。

12.进一步地,所述混合气体包括乙烷与分离气,所述分离气包括有机和/或无机气体中的一种或多种。

13.进一步地,所述乙烷在混合气体中的体积分数为0~50%,不含零值。

14.进一步地,乙烷在吸附剂上吸附时,吸附温度为0~25℃,容器内压力为1bar及以上。

15.进一步地,乙烷在吸附剂上吸附时,反应空速为5~100h

‑1,经吸附分离得到的乙烯产品气纯度可达90%以上。

16.进一步地,吸附剂的制备步骤中,钛源和4,4',4"

‑

硝基三苯甲酸的总摩尔浓度为:0.4~0.5mol/l,钛源的摩尔量和4,4',4"

‑

硝基三苯甲酸摩尔量相等。

17.进一步地,吸附剂的制备步骤中,反应温度控制在160

‑

190℃,反应时间为24~48h。

18.进一步地,吸附剂的制备步骤中,反应溶剂均为超干无水级,dmf用量控制为5~10ml。

19.进一步地,所述钛源为钛酸异丙酯,采用体积比为1:1的dmf/甲醇混合溶液作为沉淀洗涤液。

20.由于采用了上述技术方案,本发明所取得的有益效果为:

21.1)本发明提供的乙烷的高效分离方法,采用水热的方法所制备的吸附剂材料,能够实现乙烷乙烯混合气中低浓度乙烷的高效分离,扩大了吸附分离方法的适用范围,并不受限于混合气体中的待分离气体在混合气体中的浓度大小,能够经吸脱附过程分离得到的高纯乙烯回收物。

22.2)本发明所制备的乙烷选择性吸附材料与传统吸附材料(分子筛,碳材料)相比,对于乙烷的吸附作用力更强,具有优异的乙烷乙烯分离选择性,兼具高的乙烷吸附量和乙烷乙烯分离选择性。

23.3)本发明所制得的高价mof与传统的低价金属乙烷选择性材料相比,该mof材料具有更为优异的水蒸汽、酸、碱及热稳定性,能够更好地适用于工业化吸附分离。

附图说明

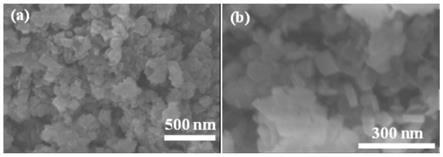

24.图1为实施例1所得的吸附剂材料的sem图。

25.图2为实施例1所得吸附剂与zstu

‑

1理论结构晶型的xrd图。

26.图3为实施例1所得的吸附剂77k氮气的吸脱附曲线。

27.图4为实施例1所得的吸附剂对乙烷乙烯在298k标准压力下的吸附曲线。

28.图5为实施例1所得的吸附剂对不同比例乙烷乙烯混合气在室温压力下的的穿透曲线及解析曲线。

29.图6为实施例1所得吸附剂经不同条件处理后的xrd图谱。

30.图7为实施例1所得吸附剂的多次乙烷循坏吸附等温线。

具体实施方式

31.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例和实验数据对本发明进行详细描述,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用

于限定本发明。

32.一种混合气中乙烷的高效分离方法,包括以下步骤:

33.步骤1:将含有乙烷的混合气体在一定温度及压力下通过装填有所制备吸附剂的容器,完成乙烷的吸附;

34.步骤2:通过在室温条件下惰性气体吹扫或者在抽真空负压的条件下完成吸附剂的脱附再生;

35.所述吸附剂的制备方法包含以下步骤:

36.1)将氮,氮

‑

二甲基甲酰胺中加入4,4',4"

‑

硝基三苯甲酸,搅拌均匀至完全溶解;

37.2)搅拌均匀后加入钛源,并持续搅拌反应一段时间;

38.3)待混合均匀后,将所得混合溶液密封、高温水热反应、洗涤、干燥后得到化学式为(ti6(μ3‑

o)6(μ2‑

oh)6(tca)2(h2o)(dmf)2)的金属有机骨架(mof)的吸附剂。

39.在合成过程中选择不同钛前驱体金属盐,控制其在水热反应过程的水解速率,能够更好地合成出具有高结晶度的样品,提高样品的产率,从而节约成本。有利于工业化制备吸附剂。本实施例中的钛源可选为钛酸异丙酯、正丁醇钛、及其它钛源,优选为钛酸异丙酯,从而节约成本的同时具有较高的mof产量。

40.本发明的乙烷高效分离方法的步骤简单,当乙烷需要回收为产品气时,采用抽真空的方法使其在吸附剂上脱附,当不需要回收时,可室温下用惰性气体吹扫,实现吸附剂的再生。

41.在一些具体实施例中,所述混合气体包括乙烷和乙烯混合气。

42.在一些具体实施例中,所述乙烷在混合气体中的体积分数为0~50%,不含零值,本发明对乙烷的浓度范围适用性广。

43.在一些具体实施例中,乙烷在吸附剂上吸附时,吸附温度为0

‑

25℃,容器内压力为1bar及以上。

44.在一些具体实施例中,乙烷在吸附剂上吸附时,反应空速为5~100h

‑1,经一步吸附分离得到的乙烯产品气纯度可达90%以上。本发明在保证乙烷选择性吸附的条件下,适用的空速范围较广,所得的乙烯浓度较高,可以提高经济效益。

45.在一些具体实施例中,钛源和4,4',4"

‑

硝基三苯甲酸的总摩尔浓度为:0.4~0.5mol/l,钛源的摩尔量和4,4',4"

‑

硝基三苯甲酸摩尔量相等,反应温度控制在160

‑

190℃,反应时间为24~48h,提高mof的产率。

46.在一些具体实施例中,吸附剂的制备步骤中,反应溶剂均为超干无水,dmf用量控制为5~10ml。所述钛源为钛酸异丙酯,采用体积比为1:1的dmf/甲醇混合溶液作为沉淀洗涤液。在该混合比例下,对于mof表面的杂质及残留反应物能够有效快速的洗涤加以去除,从而提高产品的纯度。两种洗涤液的来源易得,本发明并不限定于该比例下的该种洗涤液,其它能够将mof沉淀有效洗涤的有机、无机或混合溶液同样适用于本发明。

47.下面对具体示例进行举例。

48.实施例1

49.将5.0ml的dmf中加入0.377mg的4,4',4"

‑

硝基三苯甲酸,待搅拌至完全溶解后,加入0.31ml钛酸异丙酯并充分搅拌形成均匀橙色溶液。将该混合溶液密封于25ml高压水热反应釜中,于180℃反应24h,用dmf/甲醇(1:1)混合溶液洗涤,离心干燥后得到产品。

50.实施例2

51.在测试所制备样品的吸附分离性能之前,使用甲醇进行溶剂交换与洗涤。将所制备的橙色样品粉末使用甲醇进行索氏抽提,洗涤时间为12h,真空干燥后得到脱除客体分子的吸附剂材料。

52.实施例3

53.测试样品的活化条件为120℃、真空下脱气活化4h,而后进行样品的气体吸附分离性能测试,测试样品的压力范围为0

‑

1bar。

54.为了表征zstu

‑

1材料的微观形貌,将实施例1所得的产品时进行了sem表征,结果如图1所示。图1中的a和b两图为实施例1的不同放大倍数下的sem图,从图中可以看出,制备的zstu

‑

1样品颗粒度小,大小约为200nm,呈六边形棱柱形貌,具有疏松结构,更加利于气体的传质扩散。

55.为了确认合成样品的晶型结构,对实施例1所合成的样品进行了xrd表征,将其结果与zstu

‑

1理论晶型结构的模拟峰进行对比,对比结果如图2所示。从图中可以看出,采用本发明方法制备的zstu

‑

1的xrd衍射峰和原始结构的理论晶型结构的模拟峰相一致,说明本方法成功合成得到了zstu

‑

1材料。

56.为了表征zstu

‑

1材料对不同气体的吸附能力,采用micromeritics asap 2020仪器,对实施例1所得的产品进行了不同气体的吸附性能测试,在298k下,测得实施例1的产品对各气体的吸附曲线,图3为该材料在77k下的氮气吸脱附曲线,图4为相应的乙烷乙烯的吸脱附曲线。从图3

‑

4中可以看出,zstu

‑

1具有较高的bet比表面积,并且在测试温度范围内均表现出选择性吸附乙烷强于乙烯的吸附分离性能,尤其是在低压1kpa时显示出对于乙烷强的吸附作用。

57.为了测试zstu

‑

1材料对不同比例乙烷乙烯混合气分离的实际效果,以实施例1所得的产品为例,对实施例1的产品进行了乙烷乙烯混合气分离实验。具体过程为:通过减压阀和气体质量流量计精确控制将混合气体以压力(1.0bar)和流速(2ml/min)通过填装吸附剂(样品量:0.67g)的吸附柱(尺寸φ4

×

95mm),并控制吸附柱的温度为298k,当混合气开始进入吸附柱时,于此同时,开始计时,并在吸附柱尾端通过色谱(gc

‑

2014c,tcd检测器)实时监测尾气浓度,记录数据,直至两组分气体浓度达到初始浓度,视为两气体完全穿出,认为吸附完成。

58.当混合气为c2h6/c2h4(体积分数比为1/1、1/9和1/15)时,该吸附剂材料的穿透曲线分别如图5a

‑

c,从图5b

‑

c中可以看出,该材料能够有效实现乙烷乙烯混合气中低浓度乙烷的去除,实现低浓度c2h6/c2h4(体积分数比为1/9和1/15)的有效分离。

59.为了测试zstu

‑

1材料的稳定性,以实施例1中所制备产品为例,测试了该材料的水蒸汽、酸碱及循环吸附性能。当将样品分别暴露于不同湿度环境下,或者将样品浸泡于不同ph溶液,常见溶剂中两天后,从图6所示xrd图谱可以看出,该样品仍然保持原始的晶体结构。图7所示为乙烷气体的循环吸附等温线,可以看出经过多次吸脱附循环实验,zstu

‑

1材料的性能完全保持。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1