一种富乙烯气制乙苯的闪蒸分离工艺与装置

1.本发明属于烃类裂解装置下游的富乙烯气与苯烷基化生产乙苯的技术领域,涉及一种富乙烯气制乙苯的闪蒸分离工艺与装置。

背景技术:

2.乙苯在商业上是苯的最多的衍生物之一,是重要的化工中间原料,乙烯工业中不同浓度的乙烯产品可以用于生产乙苯,而世界上90%以上的乙苯生产用于生产苯乙烯,然后聚合生成聚苯乙烯,其他应用包括油漆溶剂和药物等。乙苯生产方法主要分为气相法和液相法两种,气相法的原料多为炼厂中各类干气(催化裂化干气等),而液相法对原料乙烯浓度要求较高,一般为聚合级乙烯。对于某些烃类裂解气,其中乙烯的质量分数在50%以上,在对原料气预处理后可使用液相法生产乙苯工艺,从而避免了气相法工艺中乙苯产品杂质含量高、装置能耗高等问题。

3.专利cn102267859a公开了一种用含惰性组分的乙烯气生产乙苯的方法,该专利将烷基化反应器分为反应段和吸收段,原料气自上而下流动,与吸收剂逆流接触,避免了气相乙烯与催化剂接触,缓解了催化剂的结焦与失活。但原料气中的乙烯吸收率为90%

‑

95%,造成了一部分乙烯资源的浪费。

4.专利cn107827692a公开了一种用高浓度乙烯气生产乙苯的方法,该专利将原料浓乙烯干气分成多股对应进入多个吸收塔,吸收剂为烷基化反应原料苯及生成乙苯、二乙苯的混合物,从第一级吸收塔进行补充。从吸收塔出来的气相物料进入气相烷基化反应器处理,而液相物料进入液相烷基化反应器反应,该专利增加了一个小型气相法烷基化反应器,保证了乙烯资源的充分利用,同增加了多个吸收塔及液相烷基化反应器,导致设备投资增加。

5.专利cn110055098a公开了一种富乙烯裂解干气分级用于乙苯生产装置的分离工艺,该工艺利用膜分离、压缩冷凝和精馏的耦合流程,将裂解干气分离为低浓度乙烯(<20mol%)原料与高浓度乙烯(>60mol%)原料,分别作为干气制乙苯装置与液相法制乙苯装置的原料来生产乙苯。避免了干气制乙苯反应器超温问题,同时实现了高浓度乙烯的合理利用,但由于其下游需要分别配套气相法装置与液相法制乙苯装置,实际工业应用较为困难。

6.专利us20060204410a1公开了一种乙烯催化精馏制乙苯技术,所需催化剂比传统工艺少,同时实现了较高的乙烯总转化率。对于催化精馏单元中未反应的乙烯气,该专利在工艺流程中设置了尾气吸收塔和后反应器,用于回收不凝气中的乙烯资源,实现乙烯资源的充分利用。

7.专利wo2018052804a1公开了一种带有乙烷回收系统的乙烯制乙苯技术,含有惰性气体的富乙烯气原料通过再沸吸收塔将氢气、甲烷等轻端组分去除,工艺流程中设置了一套乙烷回收系统,从尾气中几乎完全回收乙烷,乙烷气可被注入乙烷裂解炉以生产额外的乙烯并提高经济效益。

技术实现要素:

8.本发明的目的在于提供一种富乙烯气与苯烷基化生产乙苯的分离方法与装置,通过设置多级闪蒸系统,将含有轻端组分(氢气、甲烷等)的烷基化产物进行预分离,取消传统工艺中的脱乙烷塔,减小设备投资以及下游分离能耗。

9.本发明的技术方案:

10.一种富乙烯气制乙苯的闪蒸分离装置,包括烷基化反应器1,烷基转移反应器2,多级闪蒸系统3,苯塔4,苯塔冷凝器5,脱轻组分塔6,脱轻组分塔冷凝器7,尾气冷却器8,脱轻组分塔回流罐9,循环苯罐10,苯塔回流罐11,乙苯塔12,乙苯塔冷凝器13,乙苯塔回流罐14,多乙苯塔15,多乙苯塔冷凝器16,多乙苯塔回流罐17。

11.经过上游处理的原料气溶解于原料苯后,进入烷基化反应器1,烷基化反应器1与多级闪蒸系统3相通;多级闪蒸系统3中,包括多级闪蒸罐,前一级闪蒸罐出口的气相均进入后一级闪蒸罐,最后一级闪蒸罐出口的气相进入脱轻组分塔6,各级闪蒸罐出口的液相均进入苯塔4;苯塔4的侧线出口与循环苯罐10的入口相通,原料苯从循环苯罐10另一入口补充,循环苯罐10两个出口分别与烷基化反应器1和烷基转移反应器2相通;烷基转移反应器2生成的烷基转移反应产物进入苯塔4,苯塔4的塔底出口与乙苯塔12的入口相通;苯塔4气相经苯塔冷凝器5进入苯塔回流罐11,苯塔回流罐11的液相经过回流泵从苯塔4塔顶流入,苯塔回流罐11的气相进入脱轻组分塔6;脱轻组分塔6气相从塔顶经过脱轻组分塔冷凝器7流入脱轻组分塔回流罐9,脱轻组分塔回流罐9的气相进入尾气冷却器8,尾气冷却器8冷却后的液相回流至脱轻组分塔回流罐9,脱轻组分塔回流罐9底部的液相经回流泵流回脱轻组分塔6;乙苯塔12塔底出口与多乙苯塔15的入口相通,乙苯塔12气相经过乙苯塔冷凝器13进入乙苯塔回流罐14,一部分经回流泵流回乙苯塔12,另一部分作为高纯度乙苯产品;多乙苯塔15气相经过多乙苯塔冷凝器16进入多乙苯塔回流罐17,一部分回流泵流回从多乙苯塔15,另一部分作为循环多乙苯;多乙苯塔15中乙苯单元残油从塔底出口流出。

12.一种富乙烯气制乙苯的闪蒸分离装置,包括v101为第一级闪蒸罐,v102为第二级闪蒸罐,v103为第三级闪蒸罐,v104为第四级闪蒸罐,v105为第五级闪蒸罐。

13.烷基化反应产物b首先进入第一级闪蒸罐v101,第一级闪蒸罐v101的出口气相与第二级闪蒸罐v102的入口相通,第二级闪蒸罐v102的出口气相与第三级闪蒸罐v103的入口相通,第三级闪蒸罐v103的出口气相与第四级闪蒸罐v104的入口相通,第四级闪蒸罐v104的出口气相与第五级闪蒸罐v105的入口相通,第一级闪蒸罐v101的出口液相、第二级闪蒸罐v102的出口液相、第三级闪蒸罐v103的出口液相、第四级闪蒸罐v104的出口液相、第五级闪蒸罐v105的出口液相混合后与苯塔4的入口相通。

14.脱轻组分塔6理论板数为15~30。

15.本发明的装置中,各设备之间以及管线与设备之间相互连通和连接的方式可根据需要设置,各设备并不限于上述描述的连接方式。

16.所述的多级闪蒸系统3按照要求设置多个,依次串联。

17.一种富乙烯气制乙苯的闪蒸分离方法,用上述装置,步骤如下:

18.(1)经过上游预处理的原料气,溶解于原料苯中形成进料流股,进入烷基化反应器1;在烷基化反应器1中,苯和乙烯发生烷基化反应;烷基化反应产物首先进入多级闪蒸系统3,经过一级或多级闪蒸后,液相物料进入苯塔4进行分离,气相物料进入脱轻组分塔6;

19.(2)脱轻组分塔6不设置再沸器,脱轻组分塔6塔顶的气相物料在脱轻组分塔冷凝器7中进行冷凝;脱轻组分塔回流罐9的气相物料在尾气冷却器8中用循环冷却水进一步冷凝,尾气进入后续吸收装置;从脱轻组分塔回流罐9馏出的液相物料作为回流通过回流泵返回至脱轻组分塔6塔顶;

20.(3)苯塔4的进料为多级闪蒸系统3液相物料、烷基转移反应产物以及脱轻组分塔6塔底物料,苯塔4侧线采出的循环苯进入循环苯罐10,作为烷基化反应器1与烷基转移反应器2的进料,苯塔4的不凝气返回脱轻组分塔6塔底作为热源;

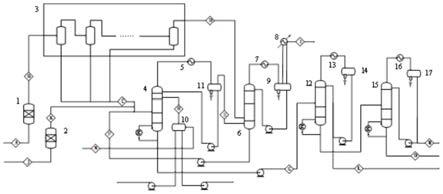

21.(4)苯塔4塔底物料进入乙苯塔12进一步分离,乙苯塔12塔顶产品为高纯度乙苯,塔底物料进入多乙苯塔15进一步分离,多乙苯塔15塔顶为循环多乙苯产品,塔釜物料为乙苯单元残油。

22.依据烷基化反应器1出口压力的不同,第一级闪蒸压力控制在2.5mpa~3.5mpa,依据闪蒸系统后续分离装置操作条件,最后一级闪蒸压力控制在1mpa~2mpa。

23.苯塔4不凝气与多级闪蒸气相物料从脱轻组分塔6塔底进入,脱轻组分塔冷凝器7用于发生低低压蒸汽或高温热媒水;尾气冷却器冷却温度为40℃~60℃。

24.本发明的有益效果:与传统分离方法相比,本发明中取消了脱乙烷塔,改为多级闪蒸系统,具有设备投资小、装置能耗低等优势。

附图说明

25.图1为本发明的工艺流程图(省略了部分分离工段)。

26.图中:1烷基化反应器,2烷基转移反应器,3多级闪蒸系统,4苯塔,5苯塔冷凝器,6脱轻组分塔,7脱轻组分塔冷凝器,8尾气冷却器,9脱轻组分塔回流罐,10循环苯罐,11苯塔回流罐,12乙苯塔,13乙苯塔冷凝器,14乙苯塔回流罐,15多乙苯塔,16多乙苯塔冷凝器,17多乙苯塔回流罐。

27.图2为本发明的多级闪蒸系统示意图。

28.图中,v101为第一级闪蒸罐,v102为第二级闪蒸罐,v103为第三级闪蒸罐,v104为第四级闪蒸罐,v105为第五级闪蒸罐。

具体实施方式

29.下面将本发明的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员经改进或调整的所有其他实施例,都属于本发明的保护范围。

30.一种富乙烯气制乙苯的闪蒸分离装置,包括烷基化反应器1,烷基转移反应器2,多级闪蒸系统3,苯塔4,苯塔冷凝器5,脱轻组分塔6,脱轻组分塔冷凝器7,尾气冷却器8,脱轻组分塔回流罐9,循环苯罐10,苯塔回流罐11,乙苯塔12,乙苯塔冷凝器13,乙苯塔回流罐14,多乙苯塔15,多乙苯塔冷凝器16,多乙苯塔回流罐17。

31.经过上游处理的原料气溶解于原料苯后,进入烷基化反应器1,烷基化反应器1与多级闪蒸系统3相通;多级闪蒸系统3中,包括多级闪蒸罐,前一级闪蒸罐出口的气相均进入后一级闪蒸罐,最后一级闪蒸罐出口的气相进入脱轻组分塔6,各级闪蒸罐出口的液相均进入苯塔4;苯塔4的侧线出口与循环苯罐10的入口相通,原料苯从循环苯罐10另一入口补充,

循环苯罐10两个出口分别与烷基化反应器1和烷基转移反应器2相通;烷基转移反应器2生成的烷基转移反应产物进入苯塔4,苯塔4的塔底出口与乙苯塔12的入口相通;苯塔4气相经苯塔冷凝器5进入苯塔回流罐11,苯塔回流罐11的液相经过回流泵从苯塔4塔顶流入,苯塔回流罐11的气相进入脱轻组分塔6;脱轻组分塔6气相从塔顶经过脱轻组分塔冷凝器7流入脱轻组分塔回流罐9,脱轻组分塔回流罐9的气相进入尾气冷却器8,尾气冷却器8冷却后的液相回流至脱轻组分塔回流罐9,脱轻组分塔回流罐9底部的液相经回流泵流回脱轻组分塔6;乙苯塔12塔底出口与多乙苯塔15的入口相通,乙苯塔12气相经过乙苯塔冷凝器13进入乙苯塔回流罐14,一部分经回流泵流回乙苯塔12,另一部分作为高纯度乙苯产品;多乙苯塔15气相经过多乙苯塔冷凝器16进入多乙苯塔回流罐17,一部分回流泵流回从多乙苯塔15,另一部分作为循环多乙苯;多乙苯塔15中乙苯单元残油从塔底出口流出。

32.实施例1:

33.以某富乙烯气制乙苯装置为例,采用本发明所述装置及工艺方法,其中多级闪蒸系统3中闪蒸罐可按照要求设置多个,本实施例中设置两个,流程图见图1。

34.经过上游处理后的原料气,去除了大部分的轻端组分(氢气、氮气、甲烷等),溶于原料苯后进入烷基化反应器1,烷基化反应产物进入本发明工艺:烷基化反应产物首先进入多级闪蒸系统3,第一级闪蒸罐出口压力为2.5mpa,第二级闪蒸罐出口压力为1.5mpa,第二级闪蒸罐出口气相进入脱轻组分塔6底部,回收其中的苯、乙苯、多乙苯等。脱轻组分塔冷凝器7用于发生低低压蒸汽,脱轻组分塔回流罐9出口气相经过尾气冷却器8冷凝后送往后续吸收装置。苯塔4的进料为烷基转移反应产物、脱轻组分塔6塔釜物料以及多级闪蒸系统3液相物料,苯塔冷凝器5用于发生低压蒸汽,苯塔不凝气含有少量的乙烷等轻组分,送入脱轻组分塔6底部除去轻组分,并作为脱轻组分塔6的热源。循环苯由苯塔4侧线采出至循环苯罐10,同时新鲜苯也补充至循环苯罐10,循环苯分为两支,分别作为烷基化反应和烷基转移反应的原料。苯塔4塔釜粗乙苯进入乙苯塔12进行分离,乙苯塔冷凝器13发生低压蒸汽,塔顶采出高纯度乙苯产品,塔釜物料送入多乙苯塔15,多乙苯塔冷凝器16发生低低压蒸汽,塔顶采出多乙苯产品m,塔釜采出乙苯残油o,数据结果如表1、表2所示。

35.表1主要物流数据表

36.[0037][0038]

续上表

[0039][0040]

表2主要能耗对比

[0041][0042]

在该实施例中,与传统分离方法相比,本发明中取消了脱乙烷塔,改为多级闪蒸系统,节省了部分设备投资,苯塔再沸器负荷仅增加了399kw,脱轻组分塔不设置再沸器,由苯塔不凝气提供热源,因此脱轻组分塔再沸器负荷减少了3862kw,大大减少了操作费用。

[0043]

实施例2

[0044]

实施例2与实施例1的装置与方法一致,工艺参数不同。采用本发明所述装置及工艺方法,其中多级闪蒸系统中闪蒸罐可按照要求设置多个,本实施例中设置两个,流程图见图1。

[0045]

经过上游处理后的原料气,去除了大部分的轻端组分(氢气、氮气、甲烷等),溶于原料苯后进入烷基化反应器1,烷基化反应产物进入本发明工艺:烷基化反应产物首先进入

多级闪蒸系统3,第一级闪蒸罐出口压力为3mpa,第二级闪蒸罐出口压力为2mpa,后续流程与实施例1一致,数据结果如表3、表4所示。

[0046]

表3主要物流数据表

[0047][0048]

续上表

[0049][0050][0051]

表4主要能耗对比

[0052]

[0053]

在该实施例中,与传统分离方法相比,本发明中取消了脱乙烷塔,改为多级闪蒸系统3,节省了部分设备投资,苯塔4再沸器负荷仅增加了202kw,脱轻组分塔6不设置再沸器,由苯塔4不凝气提供热源,因此脱轻组分塔6再沸器负荷减少了3862kw,大大减少了操作费用。

[0054]

本实施例说明只是示例性的,而不是全部的实施例,本领域普通技术人员经改进或调整的所有其他实施例,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1