一种连续制备酶切超低分子量透明质酸或其盐的方法与流程

1.本发明属于生物工程技术领域,涉及一种连续制备酶切超低分子量透明质酸或其盐的方法。

背景技术:

2.透明质酸(ha),又名玻尿酸,在牛眼玻璃体中分离出来的一种糖胺聚糖类多糖,其独特的分子结构和理化性质,赋予其具有优秀的保湿性、粘弹性和生物相容性等特性,目前已广泛应用于化妆品、保健食品、药品等领域。透明质酸是由d

‑

葡萄糖醛酸和n

‑

乙酰氨基葡萄糖通过糖苷键连接而成的双塘重复单位组成。电子显微镜下观察ha为一线性单链,在水溶液中扩展成随机的线圈状。ha分子中每一双糖单位均含有一个羧基,在生理条件下均可解离成负离子,等空间距离负离子的相互排斥使其分子在水溶液中处于松展状,占据了大量空间,可结合多于本身1000倍的水。随着近年来ha的研究不断深入,发现ha通过作用于细胞与细胞质中的ha受体,调节细胞功能,在组织生成和修复、肿瘤侵袭等过程中发挥重要作用。特别是低分子透明质酸,由于具有较好的渗透性,吸收更好,在食品、化妆品、药品领域均有广泛应用。

3.近年来低分子ha和ha寡糖的研究与应用兴起,国内外对降解方法及其降解产物的制备研究逐年增多。目前,ha降解的方法主要有物理降解、化学降解、生物降解3大类。物理降解法一般采用机械、辐照或超声的方式,但是使分子量降低的程度有限。化学降解一是会造成环境污染,能耗高;二是容易破坏该类生物大分子的结构,比如糖链上糖苷键的断裂,乙酰基的水解,单糖六元环的断裂等,从而对该类物质的生物活性造成影响;三是引入的小分子物质不易在后续提取过程中去除,影响产品的品质。酶解法是目前公认的温和,环境友好型生产技术。

4.专利cn102876748b公开了用酶解法生产透明质酸,但其局限性比较明显,一是用成品的透明质酸或其盐与酶液反应,不仅使用大量的有机溶剂,增加碳排放,收率低,也是在透明质酸成品的基础上继续降解,生产周期继续延长,是导致现有低分子量透明质酸或盐的产品价格昂贵,成本居高不下的主要原因。二是该专利中制备成品的分子量范围在3kda

‑

104kda,范围较窄,适用范围明显受限,并且不能制备出3kda以下的透明质酸。

5.专利cn109897876b公开了用酶解法生产透明质酸或其盐,缺点有:一是要求透明质酸或其盐分子量500kda

‑

700kda,且制得的成品的分子量介于1kda

‑

60kda,该酶解工艺范围严格受限,应用范围较窄,前处理程序较多,工业可行性较低;二是其提取工艺中低温喷雾干燥技术制备成品,由于透明质酸或其盐的商业成品是白色或类白色粉末,喷雾干燥塔制备过程极易产生黑点,而且低分子量的透明质酸经喷雾干燥后易变黄,直接影响成品品质,不适用于低分子量的透明质酸或其盐。

6.专利cn108220364b公开了一种固液双相酶解与超滤联用制备超低分子量透明质酸寡糖及其盐的方法,此专利除了具有上述已有的缺点,还具有的缺点有:一是酶解缓冲液中引入氧化锆这种物质,该物质里面的杂质对于成品的质量有影响,不论是从食品安全因

素角度,还是药品杂质谱的演化分析方面,包括在后续的检测分析中增加了检测成本;二是其固液双相酶解体系转变成液液单向体系过程中耗时较长,从其酶解条件分析该多糖类的料液按照该方法处理,极易造成染菌,对产品质量造成不可挽回的损失;三是其需要利用活性炭吸附,该方法极易造成漏炭的风险,对产品的质量带来安全隐患。

技术实现要素:

7.本发明所要解决的技术问题是克服现有技术存在的缺陷,提供一种连续制备酶切超低分子量透明质酸或其盐的方法,以实现:降低有机溶剂的使用,提高收率,缩短生产周期,降低透明质酸分子量,避免了传统方法采用活性炭脱色的漏炭问题。

8.为解决以上技术问题,本发明采取的技术方案如下:一种连续制备酶切超低分子量透明质酸或其盐的方法,包括制备粗酶液、酶解浓缩、分离提取。

9.所述制备粗酶液,将保藏编号为cgmcc no.18661的肠杆菌cgj001培养制得含透明质酸酶的菌液;然后取制得的含透明质酸酶的菌液离心,向离心液上清液中等体积加入pbs溶液,得到重悬菌体;将重悬菌体进行超声细胞破碎后制得透明质酸粗酶液,酶活性为8100

‑

8200u/ml。

10.每升所述平板培养的培养基组分包括:蛋白胨4.5

‑

5.5g、酵母粉4.5

‑

5.5g、透明质酸钠4.5

‑

5.5g、k3po4·

3h2o 1.5

‑

2.5g、mgso

4 ·

7h2o 0.4

‑

0.6g、水1000ml,琼脂粉19

‑

21g;所述平板培养的培养基的ph值为5.5

‑

6.5。

11.所述种子培养基组分包括:0.9

‑

1.1g/l透明质酸,0.9

‑

1.1g/l k3po4,0.09

‑

0.11g/lmgso4,0.9

‑

1.1g/l蛋白胨,0.9

‑

1.1g/l酵母粉;所述种子培养基的ph值为5.5

‑

6.5。

12.所述发酵培养基组分包括:0.9

‑

1.1g/l透明质酸,0.9

‑

1.1g/l k3po4,0.09

‑

0.11g/lmgso4,0.9

‑

1.1g/l蛋白胨,0.9

‑

1.1g/l酵母粉;所述发酵培养基的ph值为5.5

‑

6.5。

13.每升所述pbs溶液组分包括:磷酸二氢钠2.4

‑

2.6g,无水磷酸氢二钠0.9

‑

1.1g,氯化钠8.1

‑

8.3g,水1000ml;所述pbs溶液的ph值为6

‑

6.5。

14.所述超声破碎仪参数设置为:超声时间18

‑

22min,破4s停6s,功率为290

‑

310w。

15.所述酶解浓缩,取透明质酸粗酶液和发酵液混合于膜浓缩反应器中,控制酶解温度35

‑

45℃,搅拌速度为50

‑

100rpm,ph为7.1

‑

8,酶解1.8

‑

2.2h后,先使用陶瓷膜过滤,后经过有机膜过滤除杂,然后继续酶解,并每间隔25

‑

35min经有机膜过滤浓缩,继续酶解0.9

‑

1.1h后得到最终滤液。

16.所述酶解浓缩,取透明质酸粗酶液和发酵液混合于膜浓缩反应器中,控制酶解温度35

‑

45℃,搅拌速度为90

‑

100rpm,ph为7.1

‑

8,酶解1.8

‑

2.2h后,先使用陶瓷膜过滤,过滤至溶液澄清,继续酶解3.5

‑

4.5h,然后经有机膜过滤后继续酶解,每间隔18

‑

22min经有机膜过滤浓缩,待经有机膜过滤至溶液澄清透明后,得到最终滤液。

17.所述透明质酸粗酶液与发酵液的体积比为1:100

‑

1000。

18.优选地,所述透明质酸粗酶液与发酵液的体积比为1:100。

19.所述发酵液为透明质酸发酵液和透明质酸钠发酵液中的一种。

20.所述透明质酸发酵液中透明质酸的分子量为200

‑

250kd,透明质酸含量是10

‑

15g/l。

21.所述有机膜的过滤精度为50

‑

100kd。

22.优选地,所述有机膜的过滤精度为50kd。

23.所述陶瓷膜的过滤精度为1kd

‑

70kd。

24.优选地,所述陶瓷膜的过滤精度为1kd。

25.所述分离提取,将最终滤液在85

‑

95℃下保温处理8

‑

12min后,使用次氯酸钠溶液进行脱色处理,脱色过程中保持溶液的ph=3.5

‑

4.5,脱色时间为1.8

‑

2.2h,脱色处理结束后将ph值调至6.5

‑

7.5,然后经液体无菌过滤器过滤后输送至冷冻干燥机进行冷冻干燥,待干燥结束,得到透明质酸产品。

26.所述次氯酸钠溶液的浓度为0.9

‑

1.1mg/l。

27.所述液体无菌过滤器的过滤精度为0.45μm。

28.所述冷冻干燥过程分为阶段一、阶段二、阶段三、阶段四、阶段五、阶段六、阶段七。

29.其中,阶段二、阶段三、阶段四、阶段五、阶段六、阶段七是在真空条件下进行冷冻干燥,真空度为25pa。

30.阶段一的温度为

‑

28℃到

‑

32℃,时间为3.5

‑

4.5h;阶段二的温度为

‑

18℃到

‑

22℃,时间为1.5

‑

2.5h;阶段三的温度为

‑

7℃到

‑

3℃,时间为1.5

‑

2.5h;阶段四的温度为

‑

2℃到2℃,时间为3.5

‑

4.5h;阶段五的温度为3

‑

7℃,时间为1.5

‑

2.5h;阶段六的温度为18

‑

22℃,时间为1.5

‑

2.5h;阶段七的温度为28

‑

32℃,时间为8

‑

12h。

31.所述透明质酸产品的纯度为98%。

32.与现有技术相比,本发明的有益效果为:(1)本发明的连续制备酶切超低分子量透明质酸或其盐的方法,利用透明质酸料液与酶液的反应降低料液粘度,突破了膜过滤设备不适合于高粘度物料处理的难题,通过有机膜浓缩技术不断提高底物浓度,逐步使透明质酸或其盐得到降解,制备的透明质酸分子量更低;(2)本发明的连续制备酶切超低分子量透明质酸或其盐的方法,对使用的透明质酸或其盐的分子量范围无要求,降低了生产成本,简单易行;(3)本发明的连续制备酶切超低分子量透明质酸或其盐的方法,利用膜过滤技术与冷冻干燥技术结合,不仅节约了大量的有机溶剂,制备的成品品质在色泽、溶解性等方面远远优于其他技术,而且通过在磷酸盐的体系下湿热灭菌,既不会变浑浊,也不会发生颜色的变化;(4)本发明的连续制备酶切超低分子量透明质酸或其盐的方法,通过在透明质酸发酵液中加入透明质酸酶,降低了料液粘度,有效解决了膜过滤设备不适用于高粘性物料的难题,避免了透明质酸或其盐高分子量粘度较大,溶解过程中容易结块而导致的产品酶解局部不充分而引起分子量分布过大影响产品的稳定性;(5)本发明的连续制备酶切超低分子量透明质酸或其盐的方法,通过控制膜过滤和酶解的条件一致,使底物浓度不断提高,透明质酸分子量连续降低,最终得到极低的分子量,分子量最低能达到1000da,降解的范围能达到1kd

‑

70kd,突破了现有酶解法制备的分子

量范围,尤其是实现了寡糖的超低分子量;(6)本发明的连续制备酶切超低分子量透明质酸或其盐的方法,在制备过程中不需要额外加入透明质酸成品,通过一步降解制备超低分子产品,避免了制备过程中重复工序的浪费,大大节约了成本,缩短了生产周期;(7)本发明的连续制备酶切超低分子量透明质酸或其盐的方法,通过采用膜过滤工艺,代替传统的醇沉工艺,回收率高,节约了大量的溶剂,对环境友好;(8)本发明的连续制备酶切超低分子量透明质酸或其盐的方法,通过采用次氯酸钠进行脱色,然后利用次氯酸钠在碱性条件下不稳定的特点进行去除,避免了传统方法采用活性炭脱色的漏炭问题,对环境更友好;(9)本发明的连续制备酶切超低分子量透明质酸或其盐的方法,在提取时使用冷冻干燥技术,该干燥技术与其他工艺相比专属性更强,制备的透明质酸或其盐在溶解性,生物活性,分子量分布,产品色泽等方面远远优于其他工艺制备的产品。

附图说明

33.图1为实施例1和对照例,竞品溶解并经过高温处理后溶液的颜色具体实施方式:本发明将根据具体事例做进行清楚、完整的描述,但其仅为例证性的目的而不起到限制性作用,本领域技术人员可由本说明书所解释的内容清楚的了解本发明的特点与功效,本发明还可以通过另外不同的具体实施方式加以实施或运用。

34.实施例1一种连续制备酶切超低分子量透明质酸或其盐的方法,其步骤如下:1、制备粗酶液(1)取保藏编号为cgmcc no.18661的肠杆菌cgj001进行平板培养,得平板菌种;每升所述平板培养的培养基组分包括:蛋白胨5g、酵母粉5g、透明质酸钠5g、k3po4·

3h2o 2g、mgso

4 ·

7h2o 0.5g、水1000ml,琼脂粉20g;所述平板培养的培养基的ph值为6。

35.(2)将平板菌种接种到已灭菌的种子培养基中,在30℃、150rpm的条件下培养12h,得种子液;所述种子培养基组分包括:1g/l透明质酸,1g/l k3po4,0.1g/lmgso4,1g/l蛋白胨,1g/l酵母粉;所述种子培养基的ph值为6。

36.(3)将种子液接种到己灭菌的发酵培养基中,在30℃、150rpm的条件下培养12h,得含透明质酸酶的菌液;所述发酵培养基组分包括:1g/l透明质酸,1g/l k3po4,0.1g/lmgso4,1g/l蛋白胨,1g/l酵母粉;所述发酵培养基的ph值为6。

37.(4)取制得的含透明质酸酶的菌液在6000rpm的条件下离心10min获得菌体。

38.(5)弃去上述离心过程中的离心液上清液,等体积加入pbs溶液,得到重悬菌体;

每升所述pbs溶液组分包括:磷酸二氢钠2.5g,无水磷酸氢二钠1.0g,氯化钠8.2g,水1000ml;所述pbs溶液的ph值为6.2。

39.(6)将重悬菌体进行超声细胞破碎20min,制得透明质酸粗酶液,酶活性为8139u/ml。

40.所述超声破碎仪参数设置为:超声时间20min,破4s停6s,功率为300w。

41.2、酶解浓缩取配置好的透明质酸粗酶液10ml和透明质酸发酵液10l混合于膜浓缩反应器中,控制酶解温度40℃,搅拌速度为50rpm,ph为7.5,酶解2h后,先使用100kd陶瓷膜过滤,后经过70kd有机膜过滤除杂,然后继续酶解,并每间隔30min经70kd有机膜过滤浓缩,继续酶解1h后得到最终滤液。

42.所述透明质酸发酵液中透明质酸的分子量为220kd,透明质酸含量是12g/l。

43.3、分离提取将最终滤液在90℃下保温处理10min后,使用浓度为1mg/l的次氯酸钠溶液进行脱色处理,脱色过程中保持溶液的ph=4,脱色时间为2h,脱色处理结束后将ph值调至7,然后经0.45um的液体无菌过滤器过滤后输送至冷冻干燥机进行冷冻干燥,待干燥结束即可得到70kda的透明质酸产品,透明质酸产品的纯度为98%。

44.所述冷冻干燥过程分为阶段一、阶段二、阶段三、阶段四、阶段五、阶段六、阶段七。

45.其中,阶段二、阶段三、阶段四、阶段五、阶段六、阶段七是在真空条件下进行冷冻干燥,真空度为25pa。

46.阶段一的温度为

‑

30℃,时间为4h;阶段二的温度为

‑

20℃,时间为2h;阶段三的温度为

‑

5℃,时间为2h;阶段四的温度为0℃,时间为4h;阶段五的温度为5℃,时间为2h;阶段六的温度为20℃,时间为2h;阶段七的温度为30℃,时间为10h。

47.实施例2取实施例1中配置好的粗酶液100ml,透明质酸发酵液10l混合于膜浓缩反应器中,控制酶解温度为40℃,搅拌速度为100 rpm,ph为7.5,酶解2h后经50kd陶瓷膜过滤,过滤至溶液澄清,继续酶解4h,然后经1kd有机膜过滤后继续酶解,每间隔20min经1kd有机膜过滤浓缩,待经1kd有机膜过滤至溶液澄清透明后,得到最终滤液。

48.将最终滤液在90℃下保温处理10min后,使用浓度为1mg/l的次氯酸钠溶液进行脱色处理,脱色过程中保持溶液的ph=4,脱色时间为4h,脱色处理结束后将ph值调至7,经过0.45um的液体无菌过滤滤芯过滤,经冷冻干燥机进行冷冻干燥可得到分子量为1000d的透明质酸产品,透明质酸产品的纯度为98%。

49.所述冷冻干燥的过程与实施例1相同。

50.所述透明质酸发酵液中透明质酸的分子量为220kd,透明质酸含量是12g/l。

51.实施例3取实施例1和对照例,竞品按照2%的质量浓度分别溶解在100mlpbs缓冲液中,然后放入250ml的三角摇瓶中密封,经121℃,10min灭菌,观察并记录溶液的颜色,结果如图1所示。

52.其中,对照例是按照公开号为cn108484796b,专利名称为一种低分子透明质酸钠

制备工艺的制备方法中实施例1制备的分子量为19kd的透明质酸产品,竞品是购自市场上其他公司,竞品的分子量为70kd,产品纯度为98%。

53.所述pbs缓冲液的组分包括:0.027mol/l氯化钾,0.0147mol/l磷酸二氢钾,1.37mol/l氯化钠,0.077mol/l磷酸氢二钠。

54.如图1所示,实施例1中的样品和水样溶解于pbs缓冲液,经过高温灭菌处理后仍是澄清透明的,竞品在经过高温灭菌处理后变浑浊,说明本发明制备的产品溶解于水后,满足经过终端高温灭菌后仍不产生浑浊的要求。

55.实施例4随机选取40名年龄为20

‑

40岁的测试者,其中,男女各20名,按10人每组分为实验1

‑

4组,然后将实施例1,实施例2,对照例和竞品中各样品分别涂布于各组测试者脸颊部位,每日一次,一次涂抹两滴,使用一个月后进行评分,满分10分,评分标准如表1所示,打分结果如表2所示。

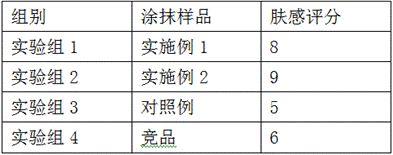

56.表1表2由表2可知本发明制备的样品经过长期使用后肤感效果较好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1