植物甾醇异硬脂酸酯及其制备方法与流程

植物甾醇异硬脂酸酯及其制备方法

【技术领域】

1.本发明属于食品与化妆品技术领域。更具体地,本发明涉及植物甾醇异硬脂酸酯,还涉及所述植物甾醇异硬脂酸酯的制备方法。

背景技术:

2.植物甾醇是一种新资源食品,在人体中能够抑制胆固醇吸收。长期摄入植物甾醇可以起到防范心脑血管疾病的作用。但是,植物甾醇不溶于水与油,难以直接被人体吸收利用。植物甾醇和高级脂肪酸通过酯化反应形成的植物甾醇酯具备良好的油溶性。植物甾醇异硬脂酸酯具有优异的保湿性、能够促进皮肤新陈代谢、增加皮肤弹性,它对颜料具有很好的分散性,因此是一种很好的化妆品原料,且通常应用于唇膏、口红等高值化妆品中。

3.现有的植物甾醇酯制备技术可分为化学法和酶法两种,其中化学法通常采用植物甾醇和高级脂肪酸在化学催化剂的作用下高温酯化,再通过分子蒸馏技术进行产物纯化。例如,cn 106632568a公开了一种使用对甲苯磺酸催化合成植物甾醇酯的方法,其中对甲苯磺酸属于强酸性催化剂,本身易于诱发异硬脂酸发生异构化反应,因此不利于植物甾醇异硬脂酸酯的制备。cn104177467a公开了一种以纳米羟基磷灰石负载硝酸铜为催化剂,由植物甾醇与脂肪酸酯化合成植物甾醇酯的方法,该方法需要在高温下进行酯化反应,从而导致产品色泽差,需要进一步脱色等技术缺陷。

4.酶法合成甾醇酯是一种使用脂肪酶催化合成植物甾醇酯的方法,例如cn101845473a公开了一种在有机溶剂中利用来源于假丝酵母的脂肪酶催化合成植物甾醇酯的方法,所制备产品的纯度为92%,虽然该合成工艺较为温和,但反应时间需长达96h,且脂肪酶用量较大、成本过高,因此不适合工业化应用,而且在后续分离中同样采用分子蒸馏,经过高温处理导致产品色泽较差。

5.针对现有技术存在的这些技术缺陷,本发明人在总结现有技术的基础之上,通过大量实验研究与分析总结,终于完成了本发明。

技术实现要素:

6.[要解决的技术问题]

[0007]

本发明的目的是提供一种植物甾醇异硬脂酸酯。

[0008]

本发明的另一个目的是提供所述植物甾醇异硬脂酸酯的制备方法。

[0009]

[技术方案]

[0010]

本发明是通过下述技术方案实现的。

[0011]

本发明涉及一种植物甾醇异硬脂酸酯的制备方法。

[0012]

该制备方法的制备步骤如下:

[0013]

a、制备混合物溶液

[0014]

按照壳聚糖、植物甾醇异硬脂酸酯与冰醋酸水溶液的重量比6:0.8~1.2:80~120,先将壳聚糖与植物甾醇异硬脂酸酯混合均匀,再加入浓度为以重量计2~6%的冰醋酸

水溶液,加热溶解,得到一种混合物溶液;

[0015]

b、制备铸膜液

[0016]

按照壳聚糖与戊二醛的重量比3:1~2,往步骤a得到的混合物溶液中添加戊二醛,加热进行聚合反应,抽滤,滤液静置5~8h,得到一种铸膜液;

[0017]

c、涂布

[0018]

将步骤b得到的铸膜液涂布在搅拌桨叶上,干燥成膜;按照同样方式重复进行直至在搅拌桨叶上覆膜厚度达到4.5~5.5mm;然后让覆膜搅拌桨叶浸泡在硫酸水溶液中,取出,接着用去离子水冲洗至中性;

[0019]

d、浸泡

[0020]

然后,将步骤c洗涤至中性的搅拌桨叶浸泡在有机溶剂中,每隔2~4h更换一次有机溶剂,直至采用气相色谱法检测浸泡液不含植物甾醇异硬脂酸酯,于是得到带分子印迹膜的搅拌桨叶;

[0021]

e.植物甾醇异硬脂酸酯自催化反应

[0022]

按照植物甾醇、异硬脂酸与正己烷的重量比1:15~25:20~30,将植物甾醇与异硬脂酸加到反应器中,在加热下使用带分子印迹膜的搅拌桨搅拌进行自催化反应,并且每隔0.8~1.2h更换一次带分子印迹膜的搅拌桨,将更换下的搅拌桨在正己烷中持续搅拌,将拆卸下的搅拌桨擦拭干净后置于正己烷中持续搅拌,与此同时,每隔2.5~3.5h取样检测反应液的游离植物甾醇含量,直至未检测出游离植物甾醇,于是得到含有植物甾醇异硬脂酸酯的正己烷溶液;

[0023]

f、洗脱液浓缩

[0024]

让步骤e得到的含有植物甾醇异硬脂酸酯的正己烷溶液进行减压蒸馏,其蒸馏残留物是所述的植物甾醇异硬脂酸酯。

[0025]

根据本发明的一种优选实施方式,在步骤a中,壳聚糖、植物甾醇异硬脂酸酯与冰醋酸混合物的加热溶解温度是55~65℃。

[0026]

根据本发明的另一种优选实施方式,在步骤b中,壳聚糖与戊二醛在温度50~70℃的条件下加热进行聚合反应20~28h。

[0027]

根据本发明的另一种优选实施方式,在步骤c中,涂布在搅拌桨叶上的铸膜液在温度65~100℃与绝对压力100pa以下的条件下进行干燥成膜1.5~2.5h。

[0028]

根据本发明的另一种优选实施方式,在步骤c中,覆膜搅拌桨叶在0.1~0.4m硫酸水溶液中浸泡20~28h。

[0029]

根据本发明的另一种优选实施方式,在步骤c中,在硫酸水溶液中浸泡的覆膜搅拌桨叶用去离子水冲洗,直至洗脱水的ph为6.5~7.5。

[0030]

根据本发明的另一种优选实施方式,在步骤d中,步骤c洗涤至中性的搅拌桨叶浸泡在选自正己烷、乙酸乙酯、正庚烷或石油醚的有机溶剂中。

[0031]

根据本发明的另一种优选实施方式,在步骤e中,植物甾醇与异硬脂酸在温度55~65℃与转速150~250rpm的条件下进行自催化反应。

[0032]

根据本发明的另一种优选实施方式,在步骤f中,含有植物甾醇异硬脂酸酯的正己烷溶液在绝对压力50pa以下的条件下进行减压蒸馏。

[0033]

本发明还涉及采用所述制备方法制备得到的植物甾醇异硬脂酸酯,它的纯度为以

重量计99.90%以上。

[0034]

下面将更详细地描述本发明。

[0035]

本发明涉及一种植物甾醇异硬脂酸酯的制备方法。

[0036]

该制备方法的制备步骤如下:

[0037]

a、制备混合物溶液

[0038]

按照壳聚糖、植物甾醇异硬脂酸酯与冰醋酸水溶液的重量比6:0.8~1.2:80~120,先将壳聚糖与植物甾醇异硬脂酸酯混合均匀,再加入浓度为以重量计2~6%的冰醋酸水溶液,加热溶解,得到一种混合物溶液;

[0039]

根据本发明,壳聚糖在本发明制备方法中的主要作用是聚合后形成分子印迹骨架。

[0040]

本发明使用的壳聚糖是目前市场上销售的产品,例如由阿拉丁试剂有限公司以商品名壳聚糖(脱乙酰度95%)销售的壳聚糖。

[0041]

同样地,植物甾醇异硬脂酸酯在本发明制备方法中的主要作用是作为模板分子在壳聚糖聚合反应后均匀分散在所制备的分子印迹膜中,经过洗脱形成植物甾醇异硬脂酸酯空穴结构。

[0042]

本发明使用的植物甾醇异硬脂酸酯是目前市场上销售的产品,例如由陕西海斯夫生物工程有限公司以商品名植物甾醇异硬脂酸酯销售的植物甾醇异硬脂酸酯,纯度为99%。

[0043]

冰醋酸在本发明制备方法中的主要作用是作为溶剂溶解壳聚糖。

[0044]

本发明使用的冰醋酸是目前市场上销售的产品,例如由北京伊诺凯科技有限公司以商品名30%冰醋酸销售的冰醋酸。

[0045]

根据本发明,壳聚糖与冰醋酸的用量在所述范围内时,如果植物甾醇异硬脂酸酯的用量低于0.8,则所制备的分子印迹膜捕捉能力过小,分离效率降低;如果植物甾醇异硬脂酸酯的用量高于1.2,则所形成的分子印迹膜刚性较差,重复利用度低;因此,植物甾醇异硬脂酸酯的用量为0.8~1.2是合理的。

[0046]

同样地,壳聚糖与植物甾醇异硬脂酸酯的用量在所述范围内时,如果冰醋酸的用量低于80,则对于壳聚糖的溶解度较差,不利于聚合反应;如果冰醋酸的用量高于120,则形成的铸膜液难以固化;因此,冰醋酸的用量为80~120是恰当的。

[0047]

根据本发明,冰醋酸水溶液的浓度是以重量计2~6%。当然,冰醋酸水溶液的浓度或者高些,或者低些都是可以的,但偏离所述浓度范围不得超过20%。

[0048]

壳聚糖、植物甾醇异硬脂酸酯与冰醋酸混合物的加热溶解温度是55~65℃。这个加热溶解温度如果超过所述的范围是不可取的,因为温度低于55℃可能会导致植物甾醇异硬脂酸酯难以溶解,温度高于65℃会加快醋酸挥发不利于壳聚糖的溶解。

[0049]

b、制备铸膜液

[0050]

按照壳聚糖与戊二醛的重量比3:1~2,往步骤a得到的混合物溶液中添加戊二醛,加热进行聚合反应,抽滤,滤液静置5~8h,得到一种铸膜液;

[0051]

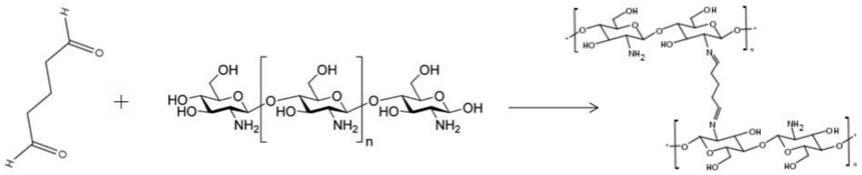

壳聚糖与戊二醛的聚合反应如下:

[0052][0053]

根据本发明,如果壳聚糖与戊二醛的重量比大于3:1,则形成的聚合物刚性较差;如果壳聚糖与戊二醛的重量比小于3:2,则形成的铸膜液黏度过大难以均匀附着在搅拌桨上;因此,壳聚糖与戊二醛的重量比为3:1~2是合适的。

[0054]

壳聚糖与戊二醛在温度50~70℃的条件下加热进行聚合反应20~28h。

[0055]

根据本发明,聚合反应时间为20~28h时,如果该聚合反应温度低于50℃,则铸膜液需要静置更长时间;如果该聚合反应温度高于70℃,则会造成乙酸大量挥发导致壳聚糖析出聚合反应难以继续进行;因此,该聚合反应温度为50~70℃是恰当的,优选地是56~65℃。

[0056]

聚合反应温度为50~70℃时,如果聚合反应时间少于20h,则制备的分子印迹膜中异硬脂酸酯分子孔穴结构过少分离效率低下;如果聚合反应时间长于28h,则形成的聚合物会出现沉降析出;因此,聚合反应时间为20~28h是适当的,优选地是22~26h;

[0057]

制备铸膜液使用的反应器是目前实验室常规玻璃容器,例如由三力化玻厂以商品名三口烧瓶或烧杯销售的产品。

[0058]

抽滤得到的滤液静置5~8h的主要目的在于让制备的聚合物溶胀,静置时间超过所述的时间范围是不行的,因为静置时间过久会导致聚合物过度溶胀难以均匀覆膜。

[0059]

采用傅里叶红外光谱仪以及电镜能谱分析仪常规分析方法对得到的铸膜液进行了聚合反应产物分析,其分析结果确定该铸膜液主要含有聚合反应产物壳聚糖与戊二醛交联聚合物。

[0060]

c、涂布

[0061]

将步骤b得到的铸膜液涂布在搅拌桨叶上,干燥成膜;按照同样方式重复进行直至在搅拌桨叶上覆膜厚度达到4.5~5.5mm;然后让覆膜搅拌桨叶浸泡在硫酸水溶液中,取出,接着用去离子水冲洗至中性;

[0062]

本发明使用的搅拌桨叶是由聚四氟乙烯、聚氯乙烯或聚氨酯弹性体耐磨材料制成的搅拌桨叶,该搅拌桨叶形状是本技术领域里通常采用的形状。

[0063]

根据本发明,涂布在搅拌桨叶上的铸膜液在温度65~100℃与绝对压力100pa以下的条件下进行干燥成膜1.5~2.5h。

[0064]

在本发明中,绝对压力与干燥时间在所述的范围内时,如果干燥成膜温度低于65℃,则醋酸水溶液可能未挥发完全;如果干燥成膜温度高于100℃,可能会对膜结构造成破坏;因此,干燥成膜温度为65~100℃是合适的,优选地是70~80℃;

[0065]

干燥成膜温度与干燥时间在所述的范围内时,如果绝对压力高于100pa,则同样可能存在膜未完全干燥;因此,绝对压力低于100pa是合理的,优选地是低于80pa;

[0066]

干燥成膜温度与绝对压力在所述的范围内时,如果干燥时间短于1.5h,则可能存在膜未充分干燥;经多次实验证实干燥时间长于2.5h是不必要的,因为干燥时间为2.5h小时就已经可以使膜充分干燥;因此,时间为1.5~2.5h是可取的,优选地是1.8~2.2h;

[0067]

优选地,涂布在搅拌桨叶上的铸膜液在温度70~80℃与绝对压力80pa以下的条件下进行干燥成膜1.8~2.2h。

[0068]

采用扫描电镜对得到的膜进行检测,该膜具有多孔结构,然后按照与前面描述的同样方式重复进行涂布,直至在搅拌桨叶上覆膜厚度达到4.5~5.5mm;

[0069]

在本发明中,在搅拌桨叶上覆膜厚度超过所述的范围是不可取的,因为如果覆膜低于4.5mm则对于植物甾醇异硬脂酸酯的吸附率低下,在反应过程需要频繁更换搅拌桨;如果覆膜厚度高于5.5mm,达成该覆膜搅拌桨的饱和吸附时间过久,完全反应需要较长时间。

[0070]

根据本发明,覆膜搅拌桨叶在0.1~0.4m硫酸水溶液中浸泡20~28h。这种浸泡的主要作用在于使制备的覆膜搅拌桨结构固定。

[0071]

在本发明中,浸泡时间在所述的范围内时,如果硫酸水溶液浓度低于0.1m,则不能使分子印迹膜完全定型;如果硫酸水溶液浓度高于0.4m,则可能会因为硫酸脱水性对分子印迹膜造成结构损坏;因此,硫酸水溶液浓度为0.1~0.4m是合理的;优选地是0.16~0.34m;

[0072]

硫酸水溶液浓度在所述的范围内时,如果浸泡时间少于20h,则分子印迹膜结构不能完全固定,重复利用三次吸附率就会大大下降;如果浸泡时间长于28h是不必要的;因此,浸泡时间为20~28h是适当的;优选地是22~26h;

[0073]

根据本发明,在硫酸水溶液中浸泡的覆膜搅拌桨叶用去离子水冲洗。这种冲洗的主要作用在于洗脱覆膜搅拌桨残留硫酸。

[0074]

d、浸泡

[0075]

然后,将步骤c洗涤至中性的搅拌桨叶浸泡在有机溶剂中,每隔2~4h更换一次有机溶剂,直至采用气相色谱法检测浸泡液不含植物甾醇异硬脂酸酯,于是得到带分子印迹膜的搅拌桨叶;

[0076]

在本发明中,洗涤至中性的搅拌桨叶浸泡在有机溶剂中的主要目的在于洗脱分子印迹膜中的模板分子植物甾醇异硬脂酸酯,使其形成带有植物甾醇异硬脂酸酯分子形状的空穴结构。搅拌桨叶浸泡在有机溶剂中应该让搅拌桨叶淹没在有机溶剂中,并且时时搅拌其有机溶剂。

[0077]

根据本发明,步骤c洗涤至中性的搅拌桨叶浸泡在选自正己烷、乙酸乙酯、正庚烷或石油醚的有机溶剂中。本发明使用的这些有机溶剂都是实验室常用有机溶剂,纯度为分析纯。

[0078]

气相色谱法检测浸泡液含植物甾醇异硬脂酸酯的具体方法请参见文献:姜媛媛等人,,题目“植物甾醇酯的制取与分析”,《大连工业大学学报》,29(01),pp8

‑

10,(2010)。

[0079]

e.植物甾醇异硬脂酸酯自催化反应

[0080]

按照植物甾醇、异硬脂酸与正己烷的重量比1:15~25:20~30,将植物甾醇与异硬脂酸加到反应器中,在加热下使用带分子印迹膜的搅拌桨搅拌进行自催化反应,并且每隔0.8~1.2h更换一次带分子印迹膜的搅拌桨,将拆卸下的搅拌桨擦拭干净后置于正己烷中持续搅拌,与此同时,每隔2.5~3.5h取样检测反应液的游离植物甾醇含量,直至未检测出游离植物甾醇,于是得到含有植物甾醇异硬脂酸酯的正己烷溶液;

[0081]

在本发明中,植物甾醇异硬脂酸酯自催化反应应该理解是一种植物甾醇与异硬脂酸酯在较低温度下的自发性酯化反应。

[0082]

在这种自催化反应中,植物甾醇、异硬脂酸与正己烷的重量比是1:15~25:20~30。植物甾醇与正己烷的用量在所述范围内时,如果异硬脂酸的用量低于15,则植物甾醇在所要求的温度难以完全溶解;如果异硬脂酸的用量高于25,则植物甾醇酯在体系浓度较低,所述覆膜搅拌桨的吸附饱和时间将加大,不利于持续分离;因此,异硬脂酸的用量为15~25是合适的,优选地是18~22;

[0083]

植物甾醇与异硬脂酸的用量在所述范围内时,如果正己烷的用量低于20,在反应后半程,正己烷溶液中已经富集了大量的植物甾醇异硬脂酸酯,不利于后续覆膜搅拌桨中的产物洗脱;如果正己烷的用量高于30,则是不必要的,而且会加大脱溶时间和难度;因此,正己烷的用量为20~30是适当的,优选地是22~28;

[0084]

在这个步骤中,植物甾醇与异硬脂酸在温度55~65℃与转速150~250rpm的条件下进行自催化反应。转速在所述的范围内时,如果自催化反应温度低于55℃,则反应速率非常缓慢;如果自催化反应温度高于65℃,则所述覆膜搅拌桨对于植物甾醇异硬脂酸酯分子吸附能力下降;因此,自催化反应温度为55~65℃是合理的;自催化反应温度在所述的范围内时,如果转速低于150rpm,则反应体系难以充分混合;如果转速高于250rpm,则会降低所制备的搅拌桨使用寿命;因此,转速为150~250rpm是可取的;

[0085]

在本发明中,每隔0.8~1.2h更换一次带分子印迹膜的搅拌桨的主要目的在于更换新的覆膜搅拌桨持续从反应体系中分离酯化产物植物甾醇异硬脂酸酯。

[0086]

在本发明中,反应液的游离植物甾醇含量具体检测方法请参见文献:木其尔等人,“气相色谱法测定食品中植物甾醇含量研究”,《中国食物与营养》:1

‑

5[2021

‑

07

‑

05],https://doi.org/10.19870/j.cnki.11

‑

3716/ts.20210407.001。

[0087]

f、洗脱液浓缩

[0088]

让步骤e得到的含有植物甾醇异硬脂酸酯的正己烷溶液进行减压蒸馏,其蒸馏残留物是所述的植物甾醇异硬脂酸酯。

[0089]

在这个步骤中,含有植物甾醇异硬脂酸酯的正己烷溶液在绝对压力在50pa以下的条件下进行减压蒸馏。

[0090]

在本发明中,减压蒸馏的绝对压力超过所述范围是不可取的,因为会影响溶剂的回收率;

[0091]

本发明进行减压蒸馏所使用的设备是目前市场上销售的设备,例如由上海亚荣生化仪器厂以商品名re

‑

2000a旋转蒸发仪销售的蒸馏设备。

[0092]

对其蒸馏残留物进行常规红外光谱分析,其红外光谱分析图列于附图1中。由附图1可知,在1734cm

‑1频率附近出现了尖锐的羰基伸缩振动吸收峰,且强度很大;在1170cm

‑1频率附近出现了一个吸收峰,这是甾醇酯中的c

‑

o伸缩震动吸收峰。由此附图可以鉴定该蒸馏残留物是所述的植物甾醇异硬脂酸酯。

[0093]

本发明还涉及采用所述制备方法制备得到的植物甾醇异硬脂酸酯,它的纯度为以重量计99.90%以上。

[0094]

根据参考文献:siyuan tan et al.development ofa gc

‑

ms/sim method for the determination ofphytosteryl esters[j].food chemistry,2018,281描述的植物甾醇酯分析方法,对本发明制备得到的植物甾醇异硬脂酸酯产物进行了纯度分析,经过10次分析结果表明,它的纯度都在以重量计99.90%以上。

[0095]

[有益效果]

[0096]

本发明的有益效果是:与现有技术相比,本发明技术方案具有转化率高,生产技术简单的优点。该制备方法无需高温,植物甾醇异硬脂酸酯分子印迹膜能特异性自反应体系中分离出产物;产品纯度可达以重量计99.9%以上,产品色泽好,无需脱色。

【附图说明】

[0097]

图1是本发明减压蒸馏的蒸馏残留物常规红外光谱图;

【具体实施方式】

[0098]

通过下述实施例将能够更好地理解本发明。

[0099]

实施例1:制备植物甾醇异硬脂酸酯

[0100]

该实施例的实施步骤如下:

[0101]

a、制备混合物溶液

[0102]

按照壳聚糖、植物甾醇异硬脂酸酯与冰醋酸水溶液的重量比6:0.9:100,先将壳聚糖与植物甾醇异硬脂酸酯混合均匀,再加入浓度为以重量计4%的冰醋酸水溶液,在温度55℃下加热溶解,得到一种混合物溶液;

[0103]

b、制备铸膜液

[0104]

使用由三力化玻厂以商品名三口烧瓶或烧杯销售的三口烧瓶产品作为反应器,按照壳聚糖与戊二醛的重量比3:1.6,往步骤a得到的混合物溶液中添加戊二醛,在温度64℃的条件下加热进行聚合反应23h,使用由山东龙煤工矿机械有限公司以商品名布氏漏斗销售的抽滤设备进行抽滤,滤液静置7h,得到一种铸膜液;

[0105]

c、涂布

[0106]

将步骤b得到的铸膜液涂布在由聚四氟乙烯材料制成的搅拌桨叶上,在温度42℃与绝对压力40pa的条件下进行干燥成膜2.5h;按照同样方式重复进行直至在搅拌桨叶上覆膜厚度达到5.2mm;然后让覆膜搅拌桨叶在0.2m硫酸水溶液中浸泡25h,取出,接着用去离子水冲洗,直至洗脱水的ph为6.5;

[0107]

d、浸泡

[0108]

然后,将步骤c洗涤至中性的搅拌桨叶浸泡在正己烷有机溶剂中,每隔2h更换一次有机溶剂,直至采用本技术说明书描述的气相色谱法检测浸泡液不含植物甾醇异硬脂酸酯,于是得到带分子印迹膜的搅拌桨叶;

[0109]

e.植物甾醇异硬脂酸酯自催化反应

[0110]

按照植物甾醇、异硬脂酸与正己烷的重量比1:22:20,将植物甾醇与异硬脂酸加到反应器中,在温度55℃加热下使用带分子印迹膜的搅拌桨叶以转速200rpm搅拌进行自催化反应,并且每隔1.0h更换一次带分子印迹膜的搅拌桨,将更换下的分子印迹搅拌桨置于正己烷中持续搅拌,与此同时,每隔2.8h取样采用本技术说明书描述的分析方法检测反应液的游离植物甾醇含量,直至未检测出游离植物甾醇,于是得到含有植物甾醇异硬脂酸酯的正己烷溶液;

[0111]

f、洗脱液浓缩

[0112]

让步骤e得到的含有植物甾醇异硬脂酸酯的正己烷溶液,使用由上海亚荣生化仪

器厂以商品名re

‑

2000a旋转蒸发仪销售的蒸馏设备,在绝对压力50pa的条件下进行减压蒸馏,其蒸馏残留物是所述的植物甾醇异硬脂酸酯。

[0113]

根据本技术说明书描述的植物甾醇酯分析方法进行检测分析,该实施例制备的植物甾醇异硬脂酸酯的纯度为以重量计99.96%。

[0114]

实施例2:制备植物甾醇异硬脂酸酯

[0115]

该实施例的实施步骤如下:

[0116]

a、制备混合物溶液

[0117]

按照壳聚糖、植物甾醇异硬脂酸酯与冰醋酸水溶液的重量比6:0.8:80,先将壳聚糖与植物甾醇异硬脂酸酯混合均匀,再加入浓度为以重量计2%的冰醋酸水溶液,在温度60℃下加热溶解,得到一种混合物溶液;

[0118]

b、制备铸膜液

[0119]

使用由三力化玻厂以商品名三口烧瓶或烧杯销售的三口烧瓶产品作为反应器,按照壳聚糖与戊二醛的重量比3:1.0,往步骤a得到的混合物溶液中添加戊二醛,在温度70℃的条件下加热进行聚合反应20h,使用由山东龙煤工矿机械有限公司以商品名布氏漏斗销售的抽滤设备进行抽滤,滤液静置5h,得到一种铸膜液;

[0120]

c、涂布

[0121]

将步骤b得到的铸膜液涂布在由聚四氟乙烯材料制成的搅拌桨叶上,在温度35℃与绝对压力100pa的条件下进行干燥成膜1.5h;按照同样方式重复进行直至在搅拌桨叶上覆膜厚度达到4.5mm;然后让覆膜搅拌桨叶在0.1m硫酸水溶液中浸泡28h,取出,接着用去离子水冲洗,直至洗脱水的ph为7.0;

[0122]

d、浸泡

[0123]

然后,将步骤c洗涤至中性的搅拌桨叶浸泡在乙酸乙酯有机溶剂中,每隔3h更换一次有机溶剂,直至采用本技术说明书描述的气相色谱法检测浸泡液不含植物甾醇异硬脂酸酯,于是得到带分子印迹膜的搅拌桨叶;

[0124]

e.植物甾醇异硬脂酸酯自催化反应

[0125]

按照植物甾醇、异硬脂酸与正己烷的重量比1:25:24,将植物甾醇与异硬脂酸加到反应器中,在温度60℃加热下使用带分子印迹膜的搅拌桨以转速150rpm搅拌进行自催化反应,并且每隔0.8h更换一次带分子印迹膜的搅拌桨,将更换下的分子印迹搅拌桨置于正己烷中持续搅拌,与此同时,每隔2.5h取样采用本技术说明书描述的分析方法检测反应液的游离植物甾醇含量,直至未检测出游离植物甾醇,于是得到含有植物甾醇异硬脂酸酯的正己烷溶液;

[0126]

f、洗脱液浓缩

[0127]

让步骤e得到的含有植物甾醇异硬脂酸酯的正己烷溶液,使用由上海亚荣生化仪器厂以商品名re

‑

2000a旋转蒸发仪销售的蒸馏设备,在绝对压力20pa的条件下进行减压蒸馏,其蒸馏残留物是所述的植物甾醇异硬脂酸酯。

[0128]

根据本技术说明书描述的植物甾醇酯分析方法进行检测分析,该实施例制备的植物甾醇异硬脂酸酯的纯度为以重量计99.92%。

[0129]

实施例3:制备植物甾醇异硬脂酸酯

[0130]

该实施例的实施步骤如下:

[0131]

a、制备混合物溶液

[0132]

按照壳聚糖、植物甾醇异硬脂酸酯与冰醋酸水溶液的重量比6:1.2:120,先将壳聚糖与植物甾醇异硬脂酸酯混合均匀,再加入浓度为以重量计6%的冰醋酸水溶液,在温度65℃下加热溶解,得到一种混合物溶液;

[0133]

b、制备铸膜液

[0134]

使用由三力化玻厂以商品名三口烧瓶或烧杯销售的三口烧瓶产品作为反应器,按照壳聚糖与戊二醛的重量比3:2.0,往步骤a得到的混合物溶液中添加戊二醛,在温度50℃的条件下加热进行聚合反应28h,使用由山东龙煤工矿机械有限公司以商品名布氏漏斗销售的抽滤设备进行抽滤,滤液静置8h,得到一种铸膜液;

[0135]

c、涂布

[0136]

将步骤b得到的铸膜液涂布在由聚氯乙烯材料制成的搅拌桨叶上,在温度38℃与绝对压力70pa的条件下进行干燥成膜1.8h;按照同样方式重复进行直至在搅拌桨叶上覆膜厚度达到5.5mm;然后让覆膜搅拌桨叶在0.3m硫酸水溶液中浸泡20h,取出,接着用去离子水冲洗,直至洗脱水的ph为7.5;

[0137]

d、浸泡

[0138]

然后,将步骤c洗涤至中性的搅拌桨叶浸泡在正庚烷有机溶剂中,每隔4h更换一次有机溶剂,直至采用本技术说明书描述的气相色谱法检测浸泡液不含植物甾醇异硬脂酸酯,于是得到带分子印迹膜的搅拌桨叶;

[0139]

e.植物甾醇异硬脂酸酯自催化反应

[0140]

按照植物甾醇、异硬脂酸与正己烷的重量比1:15:27,将植物甾醇与异硬脂酸加到反应器中,在温度65℃加热下使用带分子印迹膜的搅拌桨以转速250rpm搅拌进行自催化反应,并且每隔1.2h更换一次带分子印迹膜的搅拌桨,将更换下的分子印迹搅拌桨置于正己烷中持续搅拌,与此同时,每隔3.5h取样采用本技术说明书描述的分析方法检测反应液的游离植物甾醇含量,直至未检测出游离植物甾醇,于是得到含有植物甾醇异硬脂酸酯的正己烷溶液;

[0141]

f、洗脱液浓缩

[0142]

让步骤e得到的含有植物甾醇异硬脂酸酯的正己烷溶液,使用由上海亚荣生化仪器厂以商品名re

‑

2000a旋转蒸发仪销售的蒸馏设备,在绝对压力30pa的条件下进行减压蒸馏,其蒸馏残留物是所述的植物甾醇异硬脂酸酯。

[0143]

根据本技术说明书描述的植物甾醇酯分析方法进行检测分析,该实施例制备的植物甾醇异硬脂酸酯的纯度为以重量计99.94%。

[0144]

实施例4:制备植物甾醇异硬脂酸酯

[0145]

该实施例的实施步骤如下:

[0146]

a、制备混合物溶液

[0147]

按照壳聚糖、植物甾醇异硬脂酸酯与冰醋酸水溶液的重量比6:1.0:90,先将壳聚糖与植物甾醇异硬脂酸酯混合均匀,再加入浓度为以重量计5%的冰醋酸水溶液,在温度60℃下加热溶解,得到一种混合物溶液;

[0148]

b、制备铸膜液

[0149]

使用由三力化玻厂以商品名三口烧瓶或烧杯销售的三口烧瓶产品作为反应器,按

照壳聚糖与戊二醛的重量比3:1.3,往步骤a得到的混合物溶液中添加戊二醛,在温度56℃的条件下加热进行聚合反应26h,使用由山东龙煤工矿机械有限公司以商品名布氏漏斗销售的抽滤设备进行抽滤,滤液静置6h,得到一种铸膜液;

[0150]

c、涂布

[0151]

将步骤b得到的铸膜液涂布在由聚氯乙烯材料制成的搅拌桨叶上,在温度45℃与绝对压力10pa的条件下进行干燥成膜2.2h;按照同样方式重复进行直至在搅拌桨叶上覆膜厚度达到4.8mm;然后让覆膜搅拌桨叶在0.4m硫酸水溶液中浸泡23h,取出,接着用去离子水冲洗,直至洗脱水的ph为7.2;

[0152]

d、浸泡

[0153]

然后,将步骤c洗涤至中性的搅拌桨叶浸泡在石油醚有机溶剂中,每隔3h更换一次有机溶剂,直至采用本技术说明书描述的气相色谱法检测浸泡液不含植物甾醇异硬脂酸酯,于是得到带分子印迹膜的搅拌桨叶;

[0154]

e.植物甾醇异硬脂酸酯自催化反应

[0155]

按照植物甾醇、异硬脂酸与正己烷的重量比1:18:30,将植物甾醇与异硬脂酸加到反应器中,在温度60℃加热下使用带分子印迹膜的搅拌桨以转速200rpm搅拌进行自催化反应,并且每隔1.0h更换一次带分子印迹膜的搅拌桨,将更换下的分子印迹搅拌桨置于正己烷中持续搅拌,与此同时,每隔3.1h取样采用本技术说明书描述的分析方法检测反应液的游离植物甾醇含量,直至未检测出游离植物甾醇,于是得到含有植物甾醇异硬脂酸酯的正己烷溶液;

[0156]

f、洗脱液浓缩

[0157]

让步骤e得到的含有植物甾醇异硬脂酸酯的正己烷溶液,使用由上海亚荣生化仪器厂以商品名re

‑

2000a旋转蒸发仪销售的蒸馏设备,在绝对压力10pa的条件下进行减压蒸馏,其蒸馏残留物是所述的植物甾醇异硬脂酸酯。

[0158]

根据本技术说明书描述的植物甾醇酯分析方法进行检测分析,该实施例制备的植物甾醇异硬脂酸酯的纯度为以重量计99.96%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1