一种气管切开插管管体及其制备工艺的制作方法

1.本技术涉及气管手术器械技术领域,更具体地说,它涉及一种气管切开插管管体及其制备方法。

背景技术:

2.在呼吸道疾病中,当病人患有喉源性呼吸困难、呼吸功能失常或下呼吸道分泌物潴留所致呼吸困难等症状时,常采用气管切开手术进行治疗。气管切开手术,即切开颈段气管后放入气管切开插管,通过气管切开插管为需要麻醉、人工通气或其他辅助呼吸的成年患者提供呼吸通道用。

3.相关技术中的气管切开插管包括由聚氯乙烯经混料、挤出、注塑、吹塑等工艺制得的管体,管体一端连接有插接管接头以连接外部设备,另一端用于插入到病人气管内后,即可进行使用。

4.上述技术中的管体硬度较大,且在插入气管内后,由于呼吸道没有经过咽喉保温保湿,自身呼吸增快更容易导致大量水分丢失,继而会对气管内粘膜造成一定损伤且舒适度较差。

技术实现要素:

5.为保障管体在插入气管时的舒适度,且不易对气管内粘膜造成损伤,本技术提供一种气管切开插管管体及其制备方法。

6.第一方面,本技术提供一种气管切开插管管体,采用如下的技术方案:一种气管切开插管管体,包括如下重量份数的组分:聚氯乙烯树脂100

‑

150份增塑剂20

‑

50份;稳定剂5

‑

10份;改性聚氯乙烯200

‑

250份;所述改性聚氯乙烯的制备步骤如下:a、改性处理:将聚氯乙烯树脂、改性乳液和引发剂在80

‑

100℃混合5

‑

10min后,在180

‑ꢀ

200℃的条件下,真空混合4

‑

5h,制得改性料;所述改性乳液由柠檬酸三丁酯、四甲基四乙烯基环四硅氧烷和八甲基环四硅氧烷组成;b、柔化处理:将改性料、润滑剂和表面活性剂在80

‑

100℃混合1

‑

2h,制得改性聚氯乙烯。

7.通过采用上述技术方案,所制得的气管切开插管管体其柔韧性较高,不易对气管内粘膜造成损伤的同时,舒适度较强,推测其原因可能是聚氯乙烯树脂在与改性液混合加热时,经引发剂引发,以聚氯乙烯树脂为网状结构骨架,在网状聚氯乙烯树脂间填充形成了带有硅胶薄膜的复合网层结构,该复合网层结构在通过润滑剂与表面活性剂处理后,可与

聚氯乙烯树脂充分分散结合,复合网层相互交错重叠的同时,可小幅度位移和压缩,继而赋予了气管切开插管管体较优的柔韧性,且邵氏硬度较低。

8.优选的,a中所述改性乳液由柠檬酸三丁酯、四甲基四乙烯基环四硅氧烷和八甲基环四硅氧烷按重量比1:(0.02

‑

0.04):(2

‑

3)组成。

9.通过采用上述技术方案,上述配比的柠檬酸三丁酯、四甲基四乙烯基环四硅氧烷和八甲基环四硅氧烷,经引发剂引发后,所形成的硅胶薄膜其分散性和柔韧性均较好,继而与由聚氯乙烯树脂构成的网状结构骨架结合后,可赋予气管切开插管管体较优的柔韧性,且邵氏硬度较低。

10.优选的,a中所述聚氯乙烯树脂、改性乳液和引发剂按重量比1:(0.2

‑

0.3):(0.01

‑ꢀ

0.02)混合。

11.通过采用上述技术方案,上述配比的聚氯乙烯树脂、改性乳液和引发剂其结合填充效果较好,引发剂引发效果较好的同时,所形成的硅胶薄膜可以与网状结构骨架的充分结合,继而所形成的复合网层结构其支化度和硅胶薄膜填充性较好,继而赋予了气管切开插管管体较优的柔韧性,且邵氏硬度较低。

12.优选的,a中所述引发剂由三甲基硅醇钠、甲基三乙酰氧基硅烷中的一种或多种组成。

13.通过采用上述技术方案,上述组分引发剂带有大量易分解成活性结合基的弱键,反应过程中通过弱键断裂,释放大量自由基,并引发聚合反应的进行,引发效果较好的同时,硅胶薄膜可以快速合成,继而加强了硅胶薄膜与网状结构骨架间的结合强度。

14.优选的,b中所述改性料与润滑剂和表面活性剂按重量比1:(0.2

‑

0.3):(0.1

‑

0.2)组成。

15.通过采用上述技术方案,该配比下的改性料与润滑剂和表面活性剂,其形成的复合网层结构分散性和流动性均较好,可与聚氯乙烯树脂充分结合的同时,相互交错重叠复合的网层具有微位移和微形变能力,继而赋予了气管切开插管管体较优的柔韧性,且邵氏硬度较低。

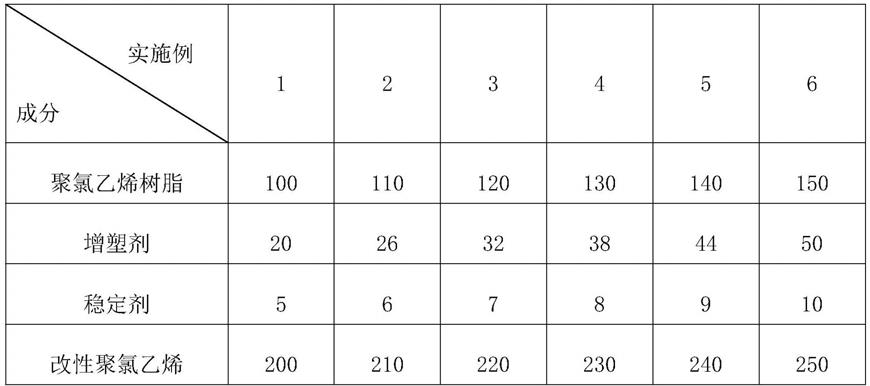

16.优选的,b中所述润滑剂由硬脂酸钙和硬脂酸锌中的一种或多种组成。

17.通过采用上述技术方案,该组分的润滑剂润滑效果较好,且绿色无毒,赋予了复合网层结构较好的分散性和流动性,继而与聚氯乙烯树脂结合后,通过其层状结构间的小幅度位移和轻微压缩,保障了管体的柔韧性,且邵氏硬度较低。

18.优选的,b中所述表面活性剂由椰油酸二乙醇酰胺和琥珀酸酯磺酸盐中的一种或多种组成。

19.通过采用上述技术方案,该组分的表面活性剂其对各组分间流动性的改善效果较好,且绿色无毒,继而与聚氯乙烯树脂结合时,可通过其层状结构间的小幅度位移和轻微压缩,赋予管体较优的柔韧性,且邵氏硬度较低。

20.优选的,所述增塑剂由三乙酸甘油酯和邻苯二甲酸二正辛酯中的一种或多种组成通过采用上述技术方案,该组分的增塑剂中含有较多能与复合网层结构和树脂相结合的活性基团,显著改善了各组分间的分散性和流动性,且交错重叠的复合网层间存在有更多的压缩间隙和位移余量,继而赋予了气管切开插管管体较为优良的柔韧性。

21.优选的,所述稳定剂由液体钙锌稳定剂和有机锡中的一种或多种组成。

22.通过采用上述技术方案,上述组分的稳定剂加工性能好,且无毒无害,能显著改善各组分间的稳定性和塑化流动性的同时,可降低管体本身的软化点,继而赋予了气管切开插管管体较为优良的柔韧性。

23.第二方面,本技术提供一种气管切开插管管体的制备方法,采用如下的技术方案:一种气管切开插管管体的制备方法,包括以下步骤:s1、原料混合:对原料进行超声波清洗后,将各组分按对应重量混合,制得混合料;s2、注塑成型:将混合料加热熔融后,注射至模具中,再经合模、排气、保压处理后,加热烧结,冷却至室温后,自模具中取出,即可制得气管切开插管管体。

24.通过采用上述技术方案,上述制备步骤较为简易,且各项条件易于控制和达到,继而有利于产业化生产,且所制得气管切开插管管体性能稳定,均具有优良的柔韧性。

25.综上所述,本技术具有以下有益效果:1、本技术通过网状聚氯乙烯树脂和填充形成在网状结构间的硅胶薄膜,共同构成了复合网层结构,该复合网层结构通过润滑剂与表面活性剂处理后,相互交错重叠的同时,可小幅度位移和压缩,继而赋予了气管切开插管管体较优的柔韧性,且邵氏硬度较低;2、本技术通过增塑剂的使用,显著改善了复合网层间的流动性,继而交错重叠的复合网层间存在有更多的压缩间隙和位移余量,保障了气管切开插管管体的柔韧性;3、本技术中的制备步骤简易,各项条件易于达到的同时,所制得的气管切开插管管体性能稳定,均具有优良的柔韧性,继而适用于产业化生产。

具体实施方式

26.以下结合实施例对本技术作进一步详细说明。

27.本技术的各实施例中所用的原料,除下述特殊说明之外,其他均为市售:聚氯乙烯树脂,cas 9002

‑

86

‑

2,采购自济南汇锦川化工有限公司;柠檬酸三丁酯,cas 77

‑

94

‑

1,采购自济南蓝爵商贸有限公司;四甲基四乙烯基环四硅氧烷,cas编号27342

‑

69

‑

4,采购自湖北鑫润德化工有限公司;八甲基环四硅氧烷,cas 556

‑

67

‑

2,采购自济南汇锦川化工有限公司;三甲基硅醇钠,cas号1233542

‑

32

‑

9,采购自上海景颜化工科技有限公司;甲基三乙酰氧基硅烷,cas 4253

‑

34

‑

3,采购自康迪斯化工(湖北)有限公司;硬脂酸钙,cas 1592

‑

23

‑

0,采购自南京金陵化工厂有限责任公司;硬脂酸锌,cas 557

‑

05

‑

1,采购自山东惠生堂生物医药有限公司;椰油酸二乙醇酰胺,cas 68603

‑

42

‑

9,采购自济宁三石生物科技有限公司;琥珀酸酯磺酸钠,cas 577

‑

11

‑

7,采购自南通辰润化工有限公司;三乙酸甘油酯,cas 102

‑

76

‑

1,采购自宜兴市天源化工有限公司;邻苯二甲酸二正辛酯,cas 117

‑

84

‑

0,采购自湖北鑫鸣泰化学有限公司;液体钙锌稳定剂,hy

‑

501,采购自上海华熠化工助剂有限公司;有机锡,t

‑

580,采购自上海智强塑料助剂有限公司;超声波清洗机,型号kpdr

‑

qc2030

‑

25a;卧式注塑机,型号sa600/100u。

28.制备例制备例1一种改性聚氯乙烯,其制备步骤如下:a、改性处理:先将聚氯乙烯树脂、改性乳液和引发剂按重量比1:0.1:0.005混合,即在 80℃的条件下,以80r/min的转速搅拌5min,再升温至180℃,真空条件下,以200r/min的转速,搅拌4h,制得改性料;改性乳液由柠檬酸三丁酯、四甲基四乙烯基环四硅氧烷、八甲基环四硅氧烷按重量比1: 0.01:1组成;引发剂为三甲基硅醇钠;b、柔化处理:将改性料、润滑剂和表面活性剂按重量比1:0.1:0.05混合,即在80℃的条件下,以80r/min的转速搅拌1h,制得改性聚氯乙烯。

29.润滑剂为硬脂酸钙;表面活性剂为椰油酸二乙醇酰胺。

30.制备例2一种改性聚氯乙烯,与制备例1的区别之处在于,制备步骤如下:a、改性处理:先将聚氯乙烯树脂、改性乳液和引发剂在90℃的条件下,以80r/min的转速搅拌7.5min,再升温至190℃,真空条件下,以200r/min的转速,搅拌4.5h,制得改性料;b、柔化处理:将改性料、润滑剂和表面活性剂在90℃的条件下,以80r/min的转速搅拌 1.5h,制得改性聚氯乙烯。

31.制备例3一种改性聚氯乙烯,与制备例1的区别之处在于,制备步骤如下:a、改性处理:先将聚氯乙烯树脂、改性乳液和引发剂在100℃的条件下,以80r/min的转速搅拌10min,再升温至200℃,真空条件下,以200r/min的转速,搅拌5h,制得改性料;b、柔化处理:将改性料、润滑剂和表面活性剂在100℃的条件下,以80r/min的转速搅拌 2h,制得改性聚氯乙烯。

32.制备例4一种改性聚氯乙烯,与制备例1的区别之处在于,a中聚氯乙烯树脂、改性乳液和引发剂按重量比1:0.2:0.01混合。

33.制备例5一种改性聚氯乙烯,与制备例1的区别之处在于,a中聚氯乙烯树脂、改性乳液和引发剂按重量比1:0.25:0.015混合。

34.制备例6一种改性聚氯乙烯,与制备例1的区别之处在于,a中聚氯乙烯树脂、改性乳液和引发剂按重量比1:0.3:0.02混合。

35.制备例7一种改性聚氯乙烯,与制备例1的区别之处在于,a中聚氯乙烯树脂、改性乳液和引发剂按重量比1:0.4:0.025混合。

36.制备例8

一种改性聚氯乙烯,与制备例1的区别之处在于,a中改性乳液由柠檬酸三丁酯、四甲基四乙烯基环四硅氧烷和八甲基环四硅氧烷按重量比1:0.02:2组成。

37.制备例9一种改性聚氯乙烯,与制备例1的区别之处在于,a中改性乳液由柠檬酸三丁酯、四甲基四乙烯基环四硅氧烷和八甲基环四硅氧烷按重量比1:0.03:2.5组成。

38.制备例10一种改性聚氯乙烯,与制备例1的区别之处在于,a中改性乳液由柠檬酸三丁酯、四甲基四乙烯基环四硅氧烷和八甲基环四硅氧烷按重量比1:0.04:3组成。

39.制备例11一种改性聚氯乙烯,与制备例1的区别之处在于,a中改性乳液由柠檬酸三丁酯、四甲基四乙烯基环四硅氧烷和八甲基环四硅氧烷按重量比1:0.05:4组成。

40.制备例12一种改性聚氯乙烯,与制备例1的区别之处在于,引发剂为甲基三乙酰氧基硅烷。

41.制备例13一种改性聚氯乙烯,与制备例1的区别之处在于,引发剂由三甲基硅醇钠和甲基三乙酰氧基硅烷按重量比1:1组成。

42.制备例14一种改性聚氯乙烯,与制备例1的区别之处在于,b中改性料与润滑剂和表面活性剂按重量比1:0.2:0.1组成。

43.制备例15一种改性聚氯乙烯,与制备例1的区别之处在于,b中改性料与润滑剂和表面活性剂按重量比1:0.25:0.15组成。

44.制备例16一种改性聚氯乙烯,与制备例1的区别之处在于,b中改性料与润滑剂和表面活性剂按重量比1:0.3:0.2组成。

45.制备例17一种改性聚氯乙烯,与制备例1的区别之处在于,b中改性料与润滑剂和表面活性剂按重量比1:0.4:0.25组成。

46.制备例18一种改性聚氯乙烯,与制备例1的区别之处在于,b中润滑剂为硬脂酸锌。

47.制备例19一种改性聚氯乙烯,与制备例1的区别之处在于,b中润滑剂由硬脂酸钙和硬脂酸锌按重量比1:1组成。

48.制备例20一种改性聚氯乙烯,与制备例1的区别之处在于,b中表面活性剂为琥珀酸酯磺酸盐,优选为琥珀酸酯磺酸钠。

49.制备例21一种改性聚氯乙烯,与制备例1的区别之处在于,b中表面活性剂由椰油酸二乙醇酰胺和琥珀酸酯磺酸盐按重量比1:1组成;

琥珀酸酯磺酸盐为琥珀酸酯磺酸钠。实施例

50.实施例1一种气管切开插管管体,各组分及其相应的重量如表1所示,并通过如下步骤制备获得:s1、原料混合:先对聚氯乙烯树脂和改性聚氯乙烯放入超声波清洗机中清洗10min,再将聚氯乙烯树脂、改性聚氯乙烯、增塑剂和稳定剂对应重量以500r/min混合10min,制得混合料;增塑剂为三乙酸甘油酯;稳定剂为液体钙锌稳定剂;s2、注塑成型:将混合料加热至200℃熔融后,注射至卧式注塑机中的模具内,先施加 45mpa的压强进行合模,排气5次,再控制压强20mpa保压处理60min后,加热至 250℃,烧结2,冷却至室温,即可制得气管切开插管管体。

51.实施例2

‑

6一种气管切开插管管体,与实施例1的不同之处在于,各组分及其相应的重量如表1所示。

52.表1实施例1

‑

6中各组分及其重量(kg)实施例7

‑

26一种气管切开插管管体,与实施例1的不同之处在于,所用改性聚氯乙烯的使用情况不同,具体对应关系如表2所示。

53.表2实施例7

‑

26中改性聚氯乙烯使用情况对照表组别改性聚氯乙烯实施例7由制备例2制得实施例8由制备例3制得实施例9由制备例4制得实施例10由制备例5制得实施例11由制备例6制得实施例12由制备例7制得

实施例13由制备例8制得实施例14由制备例9制得实施例15由制备例10制得实施例16由制备例11制得实施例17由制备例12制得实施例18由制备例13制得实施例19由制备例14制得实施例20由制备例15制得实施例21由制备例16制得实施例22由制备例17制得实施例23由制备例18制得实施例24由制备例19制得实施例25由制备例20制得实施例26由制备例21制得实施例27一种气管切开插管管体,与实施例1的不同之处在于,增塑剂为邻苯二甲酸二正辛酯。

54.实施例28一种气管切开插管管体,与实施例1的不同之处在于,增塑剂由三乙酸甘油酯和邻苯二甲酸二正辛酯按重量比1:1组成。

55.实施例29一种气管切开插管管体,与实施例1的不同之处在于,稳定剂为有机锡。

56.实施例30一种气管切开插管管体,与实施例1的不同之处在于,稳定剂由液体钙锌稳定剂和有机锡按重量比1:1组成。

57.对比例对比例1一种气管切开插管管体,与实施例1的不同之处在于,聚氯乙烯没有进行改性处理。

58.对比例2一种气管切开插管管体,与实施例1的不同之处在于,改性聚氯乙烯由如下步骤制得: a、改性处理:先将聚氯乙烯树脂、改性乳液和引发剂在60℃的条件下,以80r/min的转速搅拌2.5min,再升温至160℃,真空条件下,以200r/min的转速,搅拌3h,制得改性料; b、柔化处理:将改性料、润滑剂和表面活性剂在60℃的条件下,以80r/min的转速搅拌 0.5h,制得改性聚氯乙烯。

59.对比例3一种气管切开插管管体,与实施例1的不同之处在于,改性聚氯乙烯由如下步骤制得: a、改性处理:先将聚氯乙烯树脂、改性乳液和引发剂在120℃的条件下,以80r/min的转速搅拌12.5min,再升温至220℃,真空条件下,以200r/min的转速,搅拌6h,制得改性料; b、

柔化处理:将改性料、润滑剂和表面活性剂在120℃的条件下,以80r/min的转速搅拌 2.5h,制得改性聚氯乙烯。

60.对比例4一种气管切开插管管体,与实施例1的不同之处在于,改性乳液中不含柠檬酸三丁酯。

61.对比例5一种气管切开插管管体,与实施例1的不同之处在于,改性乳液中不含四甲基四乙烯基环四硅氧烷。

62.对比例6一种气管切开插管管体,与实施例1的不同之处在于,改性乳液中不含八甲基环四硅氧烷。

63.对比例7一种气管切开插管管体,与实施例1的不同之处在于,改性乳液中不含柠檬酸三丁酯和四甲基四乙烯基环四硅氧烷。

64.对比例8一种气管切开插管管体,与实施例1的不同之处在于,改性乳液中不含柠檬酸三丁酯和八甲基环四硅氧烷。

65.对比例9一种气管切开插管管体,与实施例1的不同之处在于,改性乳液中不含四甲基四乙烯基环四硅氧烷和八甲基环四硅氧烷。

66.性能检测试验分别选取实施例1

‑

30和对比例1

‑

9中制得的气管切开插管管体作为测试对象,分别测试其拉伸强度和断裂伸长率,再选用a型邵氏硬度计,测试其邵氏硬度,测试结果记入表3。具体检测步骤和检测标准参照gb/t 1039

‑

1992《塑料力学性能试验方法总则》和gb 2411

‑ꢀ

1980《塑料邵氏硬度试验方法》。

67.表3性能测试结果

结合实施例1

‑

6、对比例1并结合表3可以看出,实施例1

‑

6的邵氏硬度均不高于80,其拉伸强度均不高于35mpa,断裂伸长率均高于360%。

68.实施例3为最优实施例,其邵氏硬度为72,拉伸强度为31.4mpa,断裂拉伸率可达 398%。由此可见该组分配比下制得的改性气管切开插管管体,其邵氏硬度较低的同时,柔韧性较好,不易对气管内粘膜造成损伤的同时,舒适度较强。

69.对比例1中由于未采用改性聚氯乙烯,邵氏硬度高达87,其拉伸强度仅为 38.9mpa,断裂伸长率仅为317%。

70.综上所述,通过聚氯乙烯为网状结构骨架配合填充形成在骨架间的硅胶薄膜,共同构成了复合网层结构,复合网层结构与聚氯乙烯树脂充分分散结合后,可小幅度位移和压缩,继而赋予了气管切开插管管体较优的柔韧性,且邵氏硬度较低。

71.结合实施例1、实施例7

‑

8、对比例2

‑

3并结合表3可以看出,实施例7

‑

8的邵氏硬度均不高于75,其拉伸强度均不高于35mpa,断裂伸长率均高于360%。

72.实施例7为最优实施例,其邵氏硬度为74,拉伸强度为34.4mpa,断裂拉伸率可达 367%。可见制备例2中工艺为最优工艺,该参数条件下制得改性聚氯乙烯,其对气管切开插管管体柔韧性的改善效果好。

73.采用对比例2

‑

3中工艺条件制备得到的改性气管切开插管管体,其邵氏硬度较高,且柔韧性较差,邵氏硬度均高于78,其拉伸强度均高于35.0mpa,断裂伸长率均不高于 330%。

74.结合实施例1、实施例9

‑

12并结合表3可以看出,实施例9

‑

12的邵氏硬度均不高于 75,其拉伸强度均不高于35mpa,断裂伸长率均高于370%。

75.实施例10为最优实施例,其邵氏硬度仅为71,拉伸强度为29.8mpa,断裂拉伸率可达412%,可见制备例5中各组分配比为最优条件。综上所述,当a中聚氯乙烯树脂、改性乳液和引发剂按重量比1:0.25:0.015混合时,其结合填充效果最好,所形成的硅胶薄膜可以与网状结构骨架的充分结合,继而保障了复合网层结构的支化度和硅胶薄膜填充性,赋予了气管切开插管管体较优的柔韧性和舒适度,插入气管内后不易对气管内粘膜造成损伤。

76.结合实施例1、实施例13

‑

16、对比例4

‑

9并结合表3可以看出实施例7

‑

8的邵氏硬度

均不高于73,其拉伸强度均不高于33mpa,断裂伸长率均高于370%。

77.实施例10为最优实施例,其邵氏硬度为71,拉伸强度为28.7mpa,断裂拉伸率可达 415%,可见制备例9中改性乳液配比为最优配比。

78.对比例4

‑

9中制得的改性乳液,由于未同时加入三种组分,改性聚氯乙烯的改性效果相对较差,继而管体的邵氏硬度较高,且整体柔韧性较差,其邵氏硬度均高于80,拉伸强度均高于38.9mpa,断裂伸长率均低于330%。

79.综上所述,三种组分具有协同效果,且按重量比1:0.03:2.5混合时,协同效果最强,所形成的硅胶薄膜其分散性和柔软度最优,继而可显著改善气管切开插管管体的柔韧性。

80.结合实施例1、实施例17

‑

18并结合表3可以看出,实施例17

‑

18的邵氏硬度均不高于75,其拉伸强度均不高于34.5mpa,断裂伸长率均高于360%。实施例17为最优实施例,其邵氏硬度仅为74,拉伸强度为32.6mpa,断裂拉伸率可达385%,可见制备例13中使用两种组分时引发效果较好。

81.综上所述,当引发剂由三甲基硅醇钠和甲基三乙酰氧基硅烷按重量比1:1组成时,两者具有一定复配效果,其释放的自由基较多,且结合力较强,继而引发效果较好,硅胶薄膜与网状结构骨架间可以快速稳固的结合。

82.结合实施例1、实施例19

‑

22并结合表3可以看出,实施例19

‑

22的邵氏硬度均不高于75,其拉伸强度均不高于34mpa,断裂伸长率均高于370%。

83.实施例20为最优实施例,其邵氏硬度为73,拉伸强度为31.8mpa,断裂拉伸率可达 392%,可见制备例15中组分配比为最优条件。综上所述,当b中改性料与润滑剂和表面活性剂按重量比1:0.25:0.15混合时,其形成的复合网层结构间的分散性和流动性最好,且具有微位移和微形变能力,继而赋予了气管切开插管管体较优的柔软度和较低的邵氏硬度。

84.结合实施例1、实施例23

‑

24并结合表3可以看出,实施例23

‑

24的邵氏硬度均不高于76,其拉伸强度均不高于34.5mpa,断裂伸长率均高于360%。其中实施例24为最优实施例,其邵氏硬度仅为75,拉伸强度为33.6mpa,断裂拉伸率可达375%,可见制备例19 中使用两种组分时润滑效果最好。

85.综上所述,当润滑剂由硬脂酸钙和硬脂酸锌按重量比1:1组成时,两者具有配合效果,润滑效果较好的同时,绿色无毒,赋予了复合网层结构间较优的分散性和流动性,继而保障了管体的柔韧性。

86.结合实施例1、实施例25

‑

26并结合表3可以看出,实施例25

‑

26的邵氏硬度均不高于76,其拉伸强度均不高于35mpa,断裂伸长率均高于365%。实施例26为最优实施例,其邵氏硬度仅为75,拉伸强度为33.7mpa,断裂拉伸率可达376%,可见制备例21中使用两种组分时柔化效果最好。

87.综上所述,当表面活性剂由椰油酸二乙醇酰胺和琥珀酸酯磺酸钠按重量比1:1组成时,两者具有配合效果,其对各组分间流动性的改善效果较好的同时,绿色无毒,继而赋予了管体较优的柔韧性。

88.结合实施例1、实施例27

‑

28并结合表3可以看出,实施例27

‑

28的邵氏硬度均不高于75,其拉伸强度均不高于34mpa,断裂伸长率均高于375%。其中实施例28为最优实施例,

其邵氏硬度仅为73,拉伸强度为32.2mpa,断裂拉伸率可达391%。

89.综上所述,当增塑剂由三乙酸甘油酯和邻苯二甲酸二正辛酯按重量比1:1组成时,两者具有复配效果,含有活性基团较多的同时,其能与复合网层结构充分结合,并显著改善各组分间的分散性和流动性,继而赋予了气管切开插管管体较为优良的柔软度。

90.结合实施例1、实施例29

‑

30并结合表3可以看出,实施例29

‑

30的邵氏硬度均不高于75,其拉伸强度均不高于35mpa,断裂伸长率均高于365%。其中实施例30为最优实施例,其邵氏硬度仅为74,拉伸强度为34.4mpa,断裂拉伸率可达370%。

91.综上所述,当稳定剂由液体钙锌稳定剂和有机锡按重量比1:1组成时,可降低管体本身的软化点和邵氏硬度,继而赋予了气管切开插管管体较为优良的柔韧性。

92.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1