高阻燃聚氨酯硬质泡沫及其制备方法与流程

1.本发明涉及聚氨酯领域,特别是涉及一种高阻燃聚氨酯硬质泡沫及其制备方法。

背景技术:

2.聚氨酯泡沫材料是目前世界上使用最广泛的高分子材料之一,具有良好的隔热、绝缘、高比强度、耐油、耐寒、耐潮湿及尺寸稳定等优点,已成为制冷、防震、衬垫、保温等领域中不可缺少的材料,但是聚氨酯材料在空气中易燃,普通软质泡沫塑料的临界氧指数仅为18%,燃烧时产生大量的烟尘和有毒气体。近年来,国外聚氨酯软质泡沫塑料阻燃技术受到了普遍的重视,美国、欧洲、日本等国家都颁布了相应的标准和文件,限制和禁止非阻燃聚氨酯泡沫塑料的使用;因此,提高聚氨酯泡沫的阻燃性能显得十分必要和迫切。

3.从聚氨酯泡沫阻燃的方式上分类,有添加型阻燃和反应型阻燃。添加型阻燃是将阻燃剂添加到聚合物材料中,以分散状态直接与聚合物混合的方式,这类阻燃的缺点是阻燃稳定性差,阻燃性能随着时间的延长而降低;反应型阻燃是指阻燃剂在聚合或者缩聚过程中参加反应,并结合到聚合物的主链或侧链上去,从而起到阻燃作用,这类阻燃由于阻燃剂部分参与了反应,结合到了高分子链的结构当中,因此稳定性好,不易迁移。

4.近年来,我国研发了多种新型阻燃剂,如dmmp、tcpp、tcep、tbc等含磷、卤的有机液态阻燃剂,虽然可以将氧指数提高到26%左右,但都是添加型阻燃剂,阻燃性能随着时间推移会降低,且含卤阻燃剂在燃烧时会释放大量的腐蚀性、剧毒的气体,其发展前景不佳。另外,聚氨酯的阻燃也可以用固态阻燃剂,如聚磷酸铵、硼酸盐、氢氧化铝、三聚氰胺等,但其在聚氨酯材料中的分散性较差,导致阻燃效果不佳。

5.中国专利cn 110272560a公开了一种新型无卤阻燃聚氨酯硬质泡沫及其制备方法,制备步骤包括:(1)将聚醚多元醇、稳泡剂、发泡剂、催化剂和复配阻燃剂混合制得白料;所述复配阻燃剂包括质量比为2:1~1:2的次磷酸盐、三聚氰胺聚磷酸盐,以及质量分数1~5%的金属协效剂;(2)按重量份数计,将多异氰酸酯与所述白料进行混合并打入模具发泡成型;通过复配阻燃剂的使用提高了氧指数,但其复配阻燃剂都是添加型阻燃剂,阻燃性能会逐渐降低,且会影响聚氨酯硬质泡沫塑料的机械性能,物理机械性能不佳。

技术实现要素:

6.本发明所要解决的技术问题之一是,现有技术中聚氨酯硬质泡沫的阻燃性能与机械强度不能同时优异的问题,提供一种高阻燃聚氨酯硬质泡沫,该泡沫同时具有阻燃性能好、机械强度大的优点。

7.本发明所要解决的技术问题之二是,提供一种与解决技术问题之一相对应的高阻燃聚氨酯硬质泡沫的制备方法。

8.为解决上述技术问题之一,本发明采用的技术方案如下:一种高阻燃聚氨酯硬质泡沫,由组分a和组分b组成,其中,组分a以重量份数计包括:聚醚多元醇60~80份、磷氮阻燃密胺硬泡多元醇20~40份、发泡剂0.1~15份、泡沫稳定剂0.01~5份、水0.1~5份和催化

剂0.01~5份;组分b以重量份数计为100~150份的异氰酸酯;其中,所述的聚醚多元醇为官能度4~6,羟值200~600mgkoh/g的聚醚多元醇;所述的磷氮阻燃密胺硬泡多元醇的官能度为2~6,粘度为1000~3000mpa

·

s;所述的发泡剂为物理发泡剂;所述的泡沫稳定剂选自非水解硅碳类表面活性剂或聚硅氧烷型表面活性剂中的至少一种;所述的催化剂选自胺类催化剂或金属催化剂中的至少一种;所述的异氰酸酯为多次甲基多苯基多异氰酸酯。

9.上述技术方案中,优选地,所述的磷氮阻燃密胺硬泡多元醇的制备方法如下:

10.(1)将三聚氰胺、多聚甲醛、甲醇和二乙醇胺按摩尔比1:3~12:6~12:1~6加入反应容器,搅拌均匀得到物料ⅰ;

11.(2)物料ⅰ在常压下反应,反应温度为30~70℃,反应时间为1~5h,得到物料ⅱ;

12.(3)向物料ⅱ中滴加亚磷酸二酯,滴加时间为1~3h,所加入的亚磷酸二酯与步骤(1)中三聚氰胺的摩尔比为1~6:1,得到物料ⅲ;

13.(4)物料ⅲ升温至70~100℃,加入酸液调节ph值为2~5,继续反应1~5h,得到物料ⅳ;(5)反应结束后向物料ⅳ中加入ph调节剂,调节ph值为7~8,减压蒸馏脱除小分子副产物,过滤除去固体盐后得到磷氮阻燃密胺硬泡多元醇。

14.上述技术方案中,优选地,所述的亚磷酸二酯选自亚磷酸二甲酯或亚磷酸二乙酯中的至少一种;所述的酸液选自盐酸、硝酸、磷酸、硫酸、对甲苯磺酸、甲酸或草酸中至少一种的原液或溶液;所述的ph调节剂选自氢氧化钠水溶液、氢氧化钾水溶液、二乙醇胺或三乙醇胺中的至少一种;所述的减压蒸馏的条件是温度70~100℃,压力-0.080~-0.100mpa,以表压计。

15.上述技术方案中,优选地,所述的聚醚多元醇选自nj-4110、nj-8238或nj-6305c中的至少一种。

16.上述技术方案中,优选地,所述的发泡剂选自hcfc-141b、hfc-245fa或环戊烷中的至少一种。

17.所述的发泡剂选自hcfc-141b、hfc-245fa或环戊烷中的至少一种。

18.上述技术方案中,优选地,所述的泡沫稳定剂选自ak-8805、lk-443或b-8545中的至少一种。

19.上述技术方案中,优选地,所述的催化剂选自pc-5、pc-8或pc-41中的至少一种。

20.上述技术方案中,优选地,所述的多次甲基多苯基多异氰酸酯为m20s。

21.为解决上述技术问题之二,本发明提供的技术方案如下:一种高阻燃聚氨酯硬质泡沫的制备方法,包括以下步骤:

22.(1)按以下各组分的重量份数准备原料:

23.由组分a和组分b组成,其中,组分a以重量份数计包括:聚醚多元醇60~80份、磷氮阻燃密胺硬泡多元醇20~40份、发泡剂0.1~15份、泡沫稳定剂0.01~5份、水0.1~5份和催化剂0.01~5份;组分b以重量份数计为100~150份的异氰酸酯;其中,所述的聚醚多元醇为官能度4~6,羟值200~600mgkoh/g的聚醚多元醇;所述的磷氮阻燃密胺硬泡多元醇的官能度为2~6,粘度为1000~3000mpa

·

s;所述的发泡剂为物理发泡剂;所述的泡沫稳定剂选自非水解硅碳类表面活性剂或聚硅氧烷型表面活性剂中的至少一种;所述的催化剂选自胺类催化剂或金属催化剂中的至少一种;所述的异氰酸酯为多次甲基多苯基多异氰酸酯;

24.(2)制备组分a:

25.按照步骤(1)中的组分及重量份数,在容器a中依次加入聚醚多元醇、磷氮阻燃密胺硬泡多元醇、发泡剂、泡沫稳定剂、水和催化剂,在20~25℃温度下搅拌均匀,得到混合物料ⅰ;

26.(3)制备组分b:

27.按照步骤(1)中的组分及重量份数,在容器b中加入异氰酸酯,在20~25℃温度下搅拌均匀;

28.(4)将组分a与组分b快速混合搅拌均匀后,迅速注入事先准备好的工装模具中,自由起发完毕,熟化后制得高阻燃聚氨酯硬质泡沫。

29.本发明提供一种高阻燃聚氨酯硬质泡沫,通过在聚氨酯泡沫的发泡配方中采用自制的磷氮阻燃密胺硬泡多元醇替代常规的阻燃剂,该阻燃剂同时含有磷、氮元素,具有高效的协同阻燃效果,有效的解决了普通阻燃剂的聚氨酯硬质泡沫阻燃性能差,以及添加型有机阻燃剂在聚氨酯泡沫体系中容易迁移的问题;在阻燃性能测试中,本发明制得的聚氨酯硬质泡沫的临界氧指数可达26.5%,阻燃性能好,可满足聚氨酯硬质泡沫的耐火要求;在机械性能测试中,压缩强度可高达167kpa,机械强度大;且自制的磷氮阻燃密胺硬泡多元醇为不含有卤族元素的反应型阻燃剂,可以与异氰酸酯发生化学反应,在有效保持聚氨酯泡沫优良的机械强度的基础上提高阻燃性能,不会因时间而迁移,且环境友好;所以,本发明制得的高阻燃聚氨酯硬质泡沫具有高阻燃、阻燃性能持久,且机械强度大、环境友好的优点,取得了好的技术效果。

具体实施方式

30.以下只是本发明的优选实施方式,并非是对本发明保护范围的限制,凡属于本发明思路下的技术方案应当落入本发明的保护范围之内,对于本技术领域内的专业技术人员,在不脱离本发明原理前提下对本发明进行的细微改进和润饰也应当落入本发明的保护范围内。

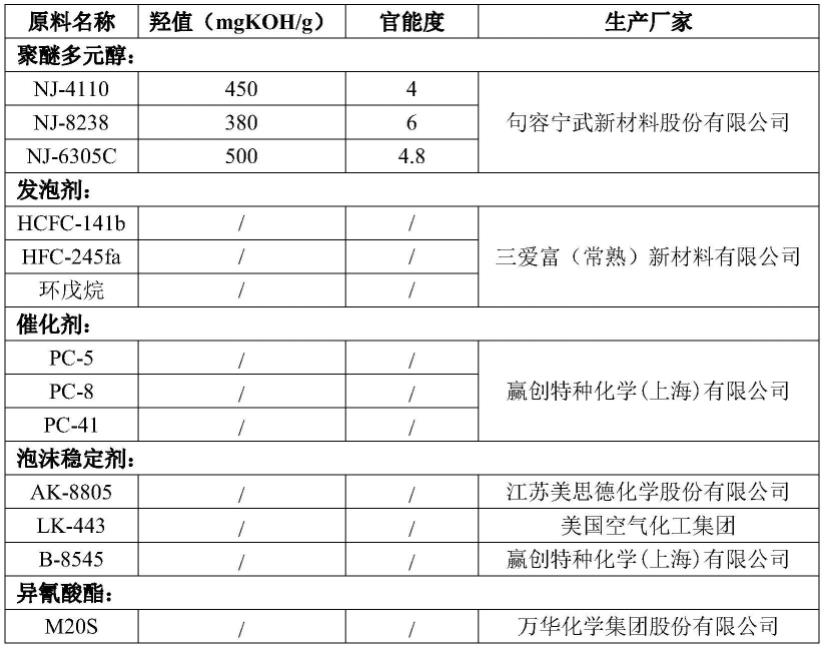

31.表1原料清单

[0032][0033]

【实施例1】

[0034]

一种高阻燃聚氨酯硬质泡沫的制备方法,包括以下步骤:

[0035]

(1)按以下各组分的重量份数准备原料:

[0036]

组分a:以重量份数计包括,60份的nj-4110、40份的磷氮阻燃密胺硬泡多元醇s1、12份的hcfc-141b、1.5份的ak-8805、2份的水和0.7份的pc-8;

[0037]

组分b:以重量份数计为118份的m20s;

[0038]

(2)制备组分a:

[0039]

按照步骤(1)中组分及重量份数,在容器a中依次加入nj-4110、磷氮阻燃密胺硬泡多元醇s1、hcfc-141b、ak-8805、水和pc-8,在25℃温度下搅拌均匀,得到混合物料ⅰ;

[0040]

(3)制备组分b:

[0041]

按照步骤(1)中的组分及重量份数,在容器b中加入m20s,于25℃下搅拌均匀;

[0042]

(4)将组分b迅速倒入组分a中,快速混合搅拌均匀后,迅速注入事先准备好的工装模具中,自由起发完毕,熟化后制得高阻燃聚氨酯硬质泡沫,其性能数据见表4所示。

[0043]

其中,磷氮阻燃密胺硬泡多元醇s1的制备方法如下:

[0044]

(1)将三聚氰胺、多聚甲醛、甲醇和二乙醇胺按摩尔比1:6:9:3加入反应容器,搅拌均匀得到物料ⅰ;

[0045]

(2)物料ⅰ在常压下反应,反应温度为55℃,反应时间为3h,得到物料ⅱ;

[0046]

(3)向物料ⅱ中滴加亚磷酸二乙酯,滴加时间为1h,所加亚磷酸二乙酯与步骤(1)中三聚氰胺的摩尔比为3:1,得到物料ⅲ;

[0047]

(4)物料ⅲ升温至75℃,加入质量百分浓度为30%的磷酸水溶液调节ph值至4.0,继续反应3h,得到物料ⅳ;

[0048]

(5)反应结束后向物料ⅳ中加入质量百分浓度为30%的氢氧化钠水溶液,调节ph值为7.5,减压蒸馏脱除小分子副产物,减压蒸馏温度为75℃,压力为-0.098mpa,以表压计,过滤除去固体盐得到反应型磷氮协同阻燃密胺硬泡多元醇s1。

[0049]

【实施例2~6】

[0050]

实施例2~6按照实施例1中的各个步骤进行,区别在于发泡配方中所用的原料及原料配比不同,具体见表2所示;其中,发泡配方中磷氮阻燃密胺硬泡多元醇的制备条件也不同,具体见表3所示;对制得的高阻燃聚氨酯硬质泡沫进行性能检测,具体的性能数据见表4所示。

[0051]

表2实施例1~6中高阻燃聚氨酯硬质泡沫发泡配方中各组分的重量份数

[0052][0053]

表3实施例1~6中阻燃密胺硬泡多元醇制备中的原料摩尔比及反应条件

[0054][0055][0056]

【比较例1】

[0057]

参照中国专利cn 110272560 a中实施例4的方案制备阻燃聚氨酯硬质泡沫,步骤如下:

[0058]

(1)按以下各组分的重量份数准备原料:

[0059]

组分a:以重量份数计具体包括,100份的zs-4110、36份的复配阻燃剂(具体为17.1份的次磷酸铝、17.1份的三聚氰胺聚磷酸盐和1.8份的二茂铁)、15份的hcfc-141b、2.0份的ak-8805和2.0份的pc-8;

[0060]

组分b:以重量份数计为124份,具体为124份的m20s;

[0061]

(2)制备组分a:

[0062]

按照步骤(1)中组分及重量份数,在容器a中依次加入zs-4110、复配阻燃剂、hcfc-141b、ak-8805和pc-8,在25℃温度下搅拌均匀,得到混合物料ⅰ;

[0063]

(3)制备组分b:

[0064]

按照步骤(1)中的组分及重量份数,在容器b中加入m20s,于25℃下搅拌均匀;

[0065]

(4)将组分b迅速倒入组分a中,快速混合搅拌均匀后,迅速注入事先准备好的工装模具中,自由起发完毕,熟化后制得阻燃聚氨酯硬质泡沫,其性能数据见表4所示。

[0066]

表4实施例1~6及比较例1中制备的聚氨酯硬质泡沫的性能数据

[0067][0068]

由表4中性能数据可知,本发明申请实施例1~6中制备的阻燃聚氨酯硬质泡沫的临界氧指数可高达26.5%,与比较例1中采用复配阻燃剂的泡沫的临界氧指数相当,都具有高阻燃的性能优势;且实施例1~6的压缩强度为154~167kpa,而比较例1的压缩强度仅为117kpa,比实施例1~6制备的聚氨酯硬质泡沫的压缩强度低了24%左右,本发明泡沫的机械强度大。

[0069]

可见,本发明制备的阻燃聚氨酯硬质泡沫具有高阻燃、机械强度大的优点,且本发明发泡配方中采用的磷氮阻燃密胺硬泡多元醇为反应型阻燃剂,可以与异氰酸酯发生化学反应,从而在有效保持聚氨酯泡沫优良的机械强度的基础上提高阻燃性能,且阻燃性能持久,不会因时间而迁移,取得了好的技术效果,可用于聚氨酯硬质泡沫的阻燃应用中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1