一种利用油茶粕发酵制备胞外水溶性黄色素的方法

1.本发明涉及一种水溶性黄色素的制备方法,具体涉及一种利用油茶粕发酵制备ph稳定性好的胞外水溶性黄色素的方法。

背景技术:

2.在食品着色剂方面,黄色素是一类主要的食用色素,其中国内天然黄色素市场需求量每年占色素总需求量的60%以上,天然黄色素呈现出供不应求的势头,具有广阔的前景及经济潜力。因此,开发出优良着色能力和安全性能、能赋予食品营养和保健功效和能激发消费者购买欲望的天然食用黄色素是现代食品工业的突出产业问题。红曲黄色素蛋白着色能力强、热稳定性好、ph适应性广,具有抗氧化和抗肿瘤活性功能。基于菌种和成本原因,红曲黄色素,尤其是水溶性红曲黄色素还未真正实现工业化生产。

3.以前有相关报道以红曲红色素为原料采用化学法转化生成各种红曲黄色素,如将水溶性红曲红色素、黄色素与有机酸或其酸酐反应生成酸溶性红曲红色素和酸溶性红曲黄色素(申请号:2005100449473);以醇溶性红曲红色素为原料,通过磺化反应、碱解、中和等制备水溶性红曲黄色素(申请号:2010102274830);利用水溶性红曲红色素和水溶性红曲黄色素为原料,在催化剂作用下,通过与二元酸内酐及有机醇反应,增长碳链,改变分子结构,降低极性,转化为油溶性红曲红色素和油溶性红曲黄色素(申请号:2005100449469);利用水溶性红曲红色素和水溶性红曲黄色素为原料,于有机溶剂及催化剂中,通过与二元酸内酐反应,增长碳链,转化为脂溶性红曲红色素和脂溶性红曲黄色素(申请号:2005100449492);利用电化学方法使红曲红色素直接改性制得红曲黄色素(申请号:2013100264698);加入氨基磺酸作为助剂,使用稀硫酸磺化醇溶性红曲红色素制备红曲黄色素(申请号:2016101801966)以及通过电渗析设备分离色素中的盐分提高红曲黄色素的色价(申请号:201610271923x)。以上所述的化学法制备红曲黄色素成本高,环境污染严重。所以选育高产或高产黄色素的红曲霉菌株,通过生物发酵法制备红曲黄色素是最经济和环境友好的方式。

4.从2007年华南理工大学通过诱变选育获得高产胞内黄色素红曲霉突变菌株(monascus anka mutant mym2)开始(申请号:2007100325253),陆续很多报道采用各种方式可实现红曲黄色素的生产,如有报道基因工程手段将潮霉素抗性基因(hph)代替红曲霉色素相关基因(pige),获得了1株低产桔霉素高产红曲黄色素的基因工程紫色红曲霉(monascus purpureus),通过固态发酵红曲黄色素产量达到了9232.86u/g(申请号:2017100763302);利用大米或玉米粒中的一种或者两种形成的混合物固态发酵实现红曲黄色素和红曲红色素同时高产(申请号:2010102268632);利用土豆固态发酵生产红曲黄色素(申请号:2019109299806);通过采用高盐的极端环境促进红曲菌代谢生成红曲黄色素(申请号:2019109825318);通过在红曲色素生物合成阶段控制发酵培养基的ph和乙醇提取发酵液可实现获得高纯度的monascin和ankaflavin生产(申请号:2019108852394;2015104419127);通过偶联原位萃取发酵红曲黄色素的双液相发酵提高红曲黄色素的发酵

水平(申请号:2014101168546)。但以上都是胞内脂溶性黄色素,其使用范围远没有水溶性黄色素的使用范围广。

5.水溶性红曲黄色素的光、热和ph稳定性好、具有一定功能性,所以水溶性红曲黄色素的生物法制备一直是行业届和科学界重点关注的方向。虽然也有相关专利报道可以实现水溶红曲黄色素的制备,如采用大米为碳源,配合糖醇、特殊含量的l

‑

戊醛糖和特殊含量的钾的焦亚硫酸盐,进行液态深层发酵制备得到高色调高色价的水溶性红曲黄色素(申请号:202110140413x);在发酵过程利用温度和ph两者有效的结合调控下,流加有利于形成产物的补料入发酵液中,得到高产水溶性黄色素(申请号:2020113893503;2020113838455);在发酵开始后的72h内向发酵培养液中加入表面活性剂,以促进红曲菌在生长过程中合成活性物质红曲黄色素(申请号:2016112506047);通过提高碳源浓度(60g/l)实现高色价以及高色调的胞外水溶性红曲黄色素生产(申请号:2015104504168)。上述技术方案中,其实都是通过发酵过程调控来改变红曲细胞的细胞壁完整性和细胞膜的渗透性,促进胞内脂溶性黄色素释放出来,虽然便于发酵后的分离纯化,降低生产成本,但其产生的黄色素都是脂溶性,且ph稳定性不好,限制了其使用范围。

6.所以到现在为止,通过发酵法广泛利用农林副产物低成本的制备ph稳定性好的水溶性红曲黄色素是实现红曲黄色素工业化生产的关键。

技术实现要素:

7.针对上述问题,本发明提供了一种利用油茶粕发酵制备胞外水溶性黄色素的方法,其以农林副产物油茶籽粕为原料,并对油茶籽粕进行脱毒,利用脱毒后的油茶籽粕与液体培养基复配,以对发酵培养基进行营养控制,最后通过液态发酵可制备出结构稳定、ph适用范围广的水溶性黄色素;本发明不仅为农林副产物油茶籽粕的高值化综合利用提供了一种新的途径,同时也提供了一种水溶性色素的低成本、可规模化生产的方法。

8.本发明通过下述技术方案实现。

9.利用油茶粕发酵制备胞外水溶性黄色素的方法,其特征在于包括如下步骤:

10.(1)油茶粕的脱毒处理

11.利用黑曲霉于28~38℃发酵油茶粕4~6天,之后进行蒸汽爆破处理,得到脱毒油茶粕粉末;将脱毒油茶粕粉末与水混合,灭菌后得油茶粕液体培养基;

12.(2)发酵菌株的活化培养

13.将红曲霉突变菌株作为发酵菌株进行固体斜面活化培养,用无菌水或生理盐水收集孢子备用,作为液体发酵的发酵菌剂;

14.(3)配置发酵培养基

15.将步骤(1)制得的脱毒油茶粕与液体发酵培养基按体积比3~7:10l/l混合,即制得发酵培养基;其中,所述液体发酵培养中的氮源浓度为5~20g/l;

16.(4)液体发酵

17.于发酵培养基中接种发酵菌剂进行液体发酵,收集发酵液过滤即得胞外水溶性黄色素。

18.作为具体技术方案,所述步骤(1)中,利用黑曲霉对油茶粕进行温度分阶段发酵,即先于28~32℃发酵2~3天,之后于32~38℃继续发酵1~3天后,共发酵4~6天。

19.作为具体技术方案,所述步骤(1)中,蒸汽爆破处理的条件为:在2~5mpa的压力下用蒸汽将发酵后油茶粕加热到100~150℃,维持2~10min,然后瞬间减至常压。

20.作为具体技术方案,所述步骤(1)中,脱毒油茶粕粉末与水按照料液质量比1:5~20kg/kg混合。

21.作为具体技术方案,所述步骤(2)中,固体斜面活化培养的培养基为pda或麦芽汁琼脂培养基,培养时间3天。

22.作为具体技术方案,所述步骤(3)中,液体发酵培养基使用的氮源为酵母粉,牛肉膏,蛋白胨,硝酸钠,氯化铵,硝酸铵,磷酸二氢铵,硫酸铵或磷酸氢二铵中的一种或几种。

23.作为具体技术方案,所述步骤(3)中,液体发酵培养基使用的氮源采用有机氮源,即为酵母粉,牛肉膏,蛋白胨中的一种或几种。

24.作为具体技术方案,所述步骤(4)中,液体发酵培养基使用的碳源为可溶性淀粉和葡萄糖,可溶性淀粉、葡萄糖的浓度分别为40g/l、20g/l。

25.作为具体技术方案,所述步骤(4)中,液体发酵的条件为:发酵温度30~35℃,搅拌转150~250rpm,发酵第1~3天控制溶氧量为60%,之后控制溶氧量为30%,发酵总时间为9~12天。

26.作为具体技术方案,所述胞外水溶性黄色素的最大吸收峰波长为370nm,ph适应范围为1~14。

27.本发明的有益效果在于:

28.1)本发明提供了一种利用油茶粕发酵生产胞外水溶性红曲黄色素的技术方法,以农业废弃物秸秆为原料,利用微生物发酵方法制备的胞外水溶性红曲黄色素ph稳定性好。该技术为开发出适用于各类酸碱性食品的天然水溶性黄色素着色剂提供了一种可能,又为油茶粕的全资源高值化提供了一种新途径。

29.2)现有技术中,采用菜籽粕、棉籽粕、大豆粕等为原料,通过常规液态发酵仅仅能大规模制备出胞内脂溶性黄色素,而胞外水溶性黄色素的产量极少,并且胞外水溶性黄色素的ph稳定性也较差,从而限制了其应用范围和大规模生产;而本发明以农林副产物油茶籽粕为原料,通过分阶段发酵、蒸汽爆破处理对油茶籽粕进行脱毒,利用脱毒后的油茶籽粕与液体培养基复配,以对发酵培养基进行营养控制,最后通过液态发酵可制备出结构稳定、ph适用范围广的胞外水溶性黄色素,具有更好的应用前景。

附图说明

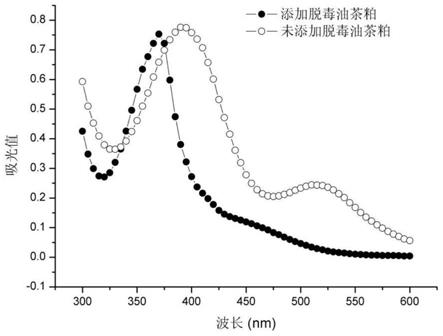

30.图1为脱毒油茶粕对红曲黄色素的吸收光谱的影响图;

31.图2水溶性红曲黄色素ph稳定性趋势图(ph为1~14)。

具体实施方式

32.下面结合具体实施方式对本发明做进一步的说明,需要指出的是以下实施方式仅是以例举的形式对本发明所做的解释性说明,但本发明的保护范围并不仅限于此,所有本领域的技术人员以本发明的精神对本发明所做的等效的替换均落入本发明的保护范围。

33.实施例1

34.本实施例提供了一种利用油茶粕发酵制备胞外水溶性黄色素的方法,其制备方法

的具体步骤如下:

35.(1)油茶粕的脱毒处理

36.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对油茶粕进行温度分阶段发酵,即先于28℃发酵3天,然后于38℃继续发酵1天,共发酵4天;之后在5mpa的压力下,用蒸汽将发酵后油茶粕加热到130℃,维持6min,然后瞬间减至常压,得到脱毒油茶粕粉末;控制好油茶粕中茶皂素的含量;将脱毒油茶粕粉末与水按照料液质量比1:15kg/kg混合,灭菌后得油茶粕液体培养基;

37.(2)发酵菌株的活化培养

38.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

39.(3)配置发酵培养基

40.将步骤(1)制得的脱毒油茶粕与液体发酵培养基按体积比3:10l/l混合,即制得发酵培养基;其中,液体发酵培养中氮源浓度为20g/l,使用的氮源为酵母粉,牛肉膏,蛋白胨,硝酸钠,氯化铵,硝酸铵,磷酸二氢铵,硫酸铵,磷酸氢二铵中的一种或几种;液体发酵培养中的碳源为可溶性淀粉和葡萄糖,其浓度分别为40g/l和20g/l;

41.(4)液体发酵

42.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

43.实施例2

44.本实施例提供了一种利用油茶粕发酵制备胞外水溶性黄色素的方法,其制备方法的具体步骤如下:

45.(1)油茶粕的脱毒处理

46.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对油茶粕进行温度分阶段发酵,即先于32℃发酵2天,然后于35℃继续发酵2天,共发酵4天;之后在3mpa的压力下,用蒸汽将发酵后油茶粕加热到150℃,维持7min,然后瞬间减至常压,得到脱毒油茶粕粉末;控制好油茶粕中茶皂素的含量;将脱毒油茶粕粉末与水按照料液质量比1:10kg/kg混合,灭菌后得油茶粕液体培养基;

47.(2)发酵菌株的活化培养

48.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

49.(3)配置发酵培养基

50.将步骤(1)制得的脱毒油茶粕与液体发酵培养基按体积比4:10l/l混合,即制得发酵培养基;其中,液体发酵培养中氮源浓度为15g/l,使用的氮源为酵母粉,牛肉膏,蛋白胨,硝酸钠,氯化铵,硝酸铵,磷酸二氢铵,硫酸铵,磷酸氢二铵中的一种或几种;液体发酵培养中的碳源为可溶性淀粉和葡萄糖,其浓度分别为40g/l和20g/l;

51.(4)液体发酵

52.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

53.实施例3

54.本实施例提供了一种利用油茶粕发酵制备胞外水溶性黄色素的方法,其制备方法的具体步骤如下:

55.(1)油茶粕的脱毒处理

56.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对油茶粕进行温度分阶段发酵,即先于30℃发酵3天,然后于36℃继续发酵3天,共发酵6天;之后在3mpa的压力下,用蒸汽将发酵后油茶粕加热到120℃,维持5min,然后瞬间减至常压,得到脱毒油茶粕粉末;控制好油茶粕中茶皂素的含量;将脱毒油茶粕粉末与水按照料液质量比1:20kg/kg混合,灭菌后得油茶粕液体培养基;

57.(2)发酵菌株的活化培养

58.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

59.(3)配置发酵培养基

60.将步骤(1)制得的脱毒油茶粕与液体发酵培养基按体积比6:10l/l混合,即制得发酵培养基;其中,液体发酵培养中氮源浓度为10g/l,使用的氮源为酵母粉,牛肉膏,蛋白胨,硝酸钠,氯化铵,硝酸铵,磷酸二氢铵,硫酸铵,磷酸氢二铵中的一种或几种;液体发酵培养中的碳源为可溶性淀粉和葡萄糖,其浓度分别为40g/l和20g/l;

61.(4)液体发酵

62.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

63.实施例4

64.本实施例提供了一种利用油茶粕发酵制备胞外水溶性黄色素的方法,其制备方法的具体步骤如下:

65.(1)油茶粕的脱毒处理

66.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对油茶粕进行温度分阶段发酵,即先于28℃发酵3天,然后于34℃继续发酵3天,共发酵6天;之后在4mpa的压力下,用蒸汽将发酵后油茶粕加热到120℃,维持5min,然后瞬间减至常压,得到脱毒油茶粕粉末;控制好油茶粕中茶皂素的含量;将脱毒油茶粕粉末与水按照料液质量比1:10kg/kg混合,灭菌后得油茶粕液体培养基;

67.(2)发酵菌株的活化培养

68.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

69.(3)配置发酵培养基

70.将步骤(1)制得的脱毒油茶粕与液体发酵培养基按体积比5:10l/l混合,即制得发酵培养基;其中,液体发酵培养中氮源浓度为15g/l,使用的氮源为酵母粉,牛肉膏,蛋白胨,硝酸钠,氯化铵,硝酸铵,磷酸二氢铵,硫酸铵,磷酸氢二铵中的一种或几种;液体发酵培养中的碳源为可溶性淀粉和葡萄糖,其浓度分别为40g/l和20g/l;

71.(4)液体发酵

72.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

73.实施例5

74.本实施例提供了一种利用油茶粕发酵制备胞外水溶性黄色素的方法,其制备方法的具体步骤如下:

75.(1)油茶粕的脱毒处理

76.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对油茶粕进行温度分阶段发酵,即先于32℃发酵2天,然后于32℃继续发酵3天,共发酵5天;之后在3mpa的压力下,用蒸汽将发酵后油茶粕加热到120℃,维持8min,然后瞬间减至常压,得到脱毒油茶粕粉末;控制好油茶粕中茶皂素的含量;将脱毒油茶粕粉末与水按照料液质量比1:15kg/kg混合,灭菌后得油茶粕液体培养基;

77.(2)发酵菌株的活化培养

78.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

79.(3)配置发酵培养基

80.将步骤(1)制得的脱毒油茶粕与液体发酵培养基按体积比7:10l/l混合,即制得发酵培养基;其中,液体发酵培养中氮源浓度为5g/l,使用的氮源为酵母粉,牛肉膏,蛋白胨,硝酸钠,氯化铵,硝酸铵,磷酸二氢铵,硫酸铵,磷酸氢二铵中的一种或几种;液体发酵培养中的碳源为可溶性淀粉和葡萄糖,其浓度分别为40g/l和20g/l;

81.(4)液体发酵

82.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

83.实施例6

84.本实施例提供了一种利用油茶粕发酵制备胞外水溶性黄色素的方法,其制备方法的具体步骤如下:

85.(1)油茶粕的脱毒处理

86.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对油茶粕进行温度分阶段发酵,即先于30℃发酵3天,然后于38℃继续发酵1天,共发酵4天;之后在5mpa的压力下,用蒸汽将发酵后油茶粕加热到100℃,维持10min,然后瞬间减至常压,得到脱毒油茶粕粉末;控制好油茶粕中茶皂素的含量;将脱毒油茶粕粉末与水按照料液质量比1:5kg/kg混合,灭菌后得油茶粕液体培养基;

87.(2)发酵菌株的活化培养

88.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

89.(3)配置发酵培养基

90.将步骤(1)制得的脱毒油茶粕与液体发酵培养基按体积比7:10l/l混合,即制得发酵培养基;其中,液体发酵培养中氮源浓度为10g/l,使用的氮源为酵母粉,牛肉膏,蛋白胨,硝酸钠,氯化铵,硝酸铵,磷酸二氢铵,硫酸铵,磷酸氢二铵中的一种或几种;液体发酵培养中的碳源为可溶性淀粉和葡萄糖,其浓度分别为40g/l和20g/l;

91.(4)液体发酵

92.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

93.实施例7

94.本实施例提供了一种利用油茶粕发酵制备胞外水溶性黄色素的方法,其制备方法的具体步骤如下:

95.(1)油茶粕的脱毒处理

96.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对油茶粕进行温度分阶段发酵,即先于28℃发酵4天,然后于38℃继续发酵2天,共发酵6天;之后在3mpa的压力下,用蒸汽将发酵后油茶粕加热到120℃,维持7min,然后瞬间减至常压,得到脱毒油茶粕粉末;控制好油茶粕中茶皂素的含量;将脱毒油茶粕粉末与水按照料液质量比1:15kg/kg混合,灭菌后得油茶粕液体培养基;

97.(2)发酵菌株的活化培养

98.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

99.(3)配置发酵培养基

100.将步骤(1)制得的脱毒油茶粕与液体发酵培养基按体积比6:10l/l混合,即制得发酵培养基;其中,液体发酵培养中氮源浓度为15g/l,使用的氮源为酵母粉,牛肉膏,蛋白胨,硝酸钠,氯化铵,硝酸铵,磷酸二氢铵,硫酸铵,磷酸氢二铵中的一种或几种;液体发酵培养中的碳源为可溶性淀粉和葡萄糖,其浓度分别为40g/l和20g/l;

101.(4)液体发酵

102.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

103.对比例1

104.本实施例提供了一种以菜籽粕为原料利用常规液态发酵制备胞外水溶性黄色素的方法,其具体步骤如下:

105.(1)菜籽粕的发酵处理

106.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对菜籽粕进行发酵,即于35℃发酵4天,之后干燥、粉碎,得菜籽粕粉末;将菜籽粕粉末与水按照料液质量比1:5kg/kg混合,灭菌后得菜籽粕液体培养基;

107.(2)发酵菌株的活化培养

108.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

109.(3)配置发酵培养基

110.将步骤(1)制得的菜籽粕与液体发酵培养基按体积比7:10l/l混合,即制得发酵培养基;

111.(4)液体发酵

112.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

113.对比例2

114.本实施例提供了一种以棉籽粕为原料利用常规液态发酵制备胞外水溶性黄色素的方法,其具体步骤如下:

115.(1)棉籽粕的发酵处理

116.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对棉籽粕进行发酵,即于35℃发酵4天,之后干燥、粉碎,得棉籽粕粉末;将棉籽粕粉末与水按照料液质量比1:5kg/kg混合,灭菌后得棉籽粕液体培养基;

117.(2)发酵菌株的活化培养

118.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

119.(3)配置发酵培养基

120.将步骤(1)制得的棉籽粕与液体发酵培养基按体积比7:10l/l混合,即制得发酵培养基;

121.(4)液体发酵

122.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

123.对比例3

124.本实施例提供了一种以大豆粕为原料利用常规液态发酵制备胞外水溶性黄色素的方法,其具体步骤如下:

125.(1)大豆粕的发酵处理

126.利用黑曲霉aspergillus niger 40212(购于中国食品发酵工业研究院菌种保藏中心)对大豆粕发酵,即于35℃发酵4天,之后干燥、粉碎,得大豆粕粉末;将大豆粕粉末与水按照料液质量比1:5kg/kg混合,灭菌后得大豆粕液体培养基;(2)发酵菌株的活化培养

127.将红曲霉突变菌株monascus anka mutant mym2(monascus anka mutant mym2,cgmcc2275)在pda或麦芽汁琼脂培养基斜面上活化培养3天,用无菌水或生理盐水收集孢子,作为液体发酵的发酵菌剂;

128.(3)配置发酵培养基

129.将步骤(1)制得的大豆粕与液体发酵培养基按体积比7:10l/l混合,即制得发酵培养基;

130.(4)液体发酵

131.于发酵培养基中接种发酵菌剂进行液体发酵,发酵温度为32℃,溶氧在发酵前3天控制在60%,发酵后期控制在30%,搅拌转速为200rpm,发酵时间10天,收集发酵液过滤即得胞外水溶性黄色素。

132.实施例8

133.采用本发明方法所制备的胞外水溶性红曲黄色素情况。

134.1、实验方法和结果

135.取实施例1

‑

7和对比实施例1

‑

3发酵过滤后的滤液进行检测。取一定体积的发酵液,8000r/min离心10min,上清液经定性滤纸过滤,滤液经稀释至适当倍数,用紫外分光光度计在波长370nm、470nm和510nm下测定其od值,此值乘以稀释倍数即为胞外黄色素色价、胞外橙色素色价和胞外红色素色价。离心后的菌体沉淀用70%乙醇抽提1h,8000r/min离心10min,上清液过滤,滤液经稀释至适当倍数,用紫外分光光度计在波长370nm、470nm和510nm下测定其od值,此值乘以稀释倍数即为胞内黄色素色价、胞内橙色素色价和胞内红色素色价。橘霉素通过hplc方法检测。结果如下。

136.表1本发明的实施例1

‑

7和对比实施例1

‑

3各色素合成情况:

[0137][0138]

2、结果分析

[0139]

由表1可知,采用本发明方法利用油茶粕发酵制备的红曲色素基本都是胞外黄色

素以及很少部分胞内黄色素,而橙色素和黄色素代谢生成量都极低;其中,胞内黄色素色价是胞内橙色素和红色素的115倍和200倍左右,胞外黄色素色价是胞外橙色素和红色素的220倍和550倍,胞外黄色素色价都在110od

370nm

左右,胞内黄色素色价都在10od

370nm

左右;

[0140]

由表1可知,采用本发明方法利用油茶粕发酵制备的胞外红曲黄色素明显高于用其他油料粕发酵制备的胞外红曲黄色,大约都在5倍以上。用其他油料粕发酵得到的黄色素大部分是胞内脂溶性黄色素,是其胞外黄色素的3.5倍以上,胞外水溶性黄色素大约在70od

370nm

左右,胞外在15od

370nm

左右。

[0141]

综上可知,本发明方法通过生物脱毒结合蒸汽爆破对油茶籽粕原料进行处理,并对培养基的营养素含量进行控制,可成功制备出纯度较高的胞外水溶性黄色素;另外,本发明利用油茶粕发酵所产生的橘霉素含量极低,说明本发明制备的胞外水溶性红曲黄色素安全。

[0142]

实施例9

[0143]

油茶籽粕脱毒处理发酵制备的胞外水溶性黄色素ph稳定性的分析。

[0144]

1、实验方法

[0145]

将通过实施例1

‑

6和对比例1

‑

3发酵得到的胞外黄色素用0.1mol/l的稀酸和稀碱溶液调节ph 1~14,分别对不同ph的胞外黄色素溶液用分光光度计进行全波段扫描,检测实施例1

‑

6和对比例1

‑

3发酵所得水溶性黄色素ph稳定性,结果见图2。

[0146]

2、结果分析

[0147]

由图2可知,在ph 1~14范围内,采用本发明方法,即通过油茶籽粕脱毒处理后制备的胞外水溶性黄色素的ph稳定性好,黄色素最大吸收峰都在370nm左右,不会发生偏移,颜色呈现黄色;而比对例1

‑

3中发酵得到的胞外黄色素,随着ph的升高,其最大吸收峰的偏移量超过410nm,颜色从黄色变成褐色,ph稳定性不好。

[0148]

综上可知,本发明方法通过梯度发酵生物脱毒结合蒸汽爆破对油茶籽粕原料进行处理,并对培养基的营养素含量进行控制,可成功制备出纯度较高、ph稳定性好的胞外水溶性黄色素,作为天然食品着色剂具有广泛应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1