一种母乳化结构脂的制备方法

1.本发明涉及油脂技术领域,特别是涉及一种母乳化结构脂的制备方法。

背景技术:

2.母乳是一种天然生物胶体系统,为婴儿提供饮食能量,必需营养素以及生物活性分子。母乳中含有3

‑

5%的脂肪,其中,甘油三酯含量在98%以上,在供能的同时,为婴儿提供重要的功能性脂肪酸。母乳脂中甘油三酯的脂肪酸分布比较独特,棕榈酸60%以上在sn

‑

2位,其他如油酸、亚油酸等主要在sn

‑

1,3位。因此,母乳脂肪中主要甘油三酯的构型为sn

‑

1,3

‑

不饱和脂肪酸

‑

sn

‑

2棕榈酸甘油三酯,这种构型对脂肪的消化、吸收及代谢有重要影响。脂肪经过人体摄入后,通过胃脂肪酶及胰脂肪酶消化生成游离脂肪酸及sn

‑

2单甘脂。sn

‑

2单甘脂可直接通过小肠绒毛上皮细胞吸收,但是游离脂肪酸的吸收与其链长及不饱和度相关。长链饱和脂肪酸由于在小肠中与钙和镁离子等形成不溶性的皂,因而其吸收率极差,从而导致能量及钙的损失,并且会使因而大便干燥,以致便秘。因此,位于甘油三酯sn

‑

2位的长链饱和脂肪酸,在消化过程中形成sn

‑

2单甘脂,将有利于婴儿对饱和脂肪酸的吸收,同时防止因饱和游离脂肪酸皂的形成所产生的副作用。

3.当婴儿不能获得母乳喂养时,婴幼儿配方奶粉便成为母乳的良好替代品。婴幼儿配方奶粉是以母乳为黄金标准,通采用牛乳或羊乳为主要原料根据母乳的化学组成调节蛋白质以及脂肪组成、含量或结构,同时添加各种脂溶性和水溶性维生素、微量矿物质、核苷酸、牛磺酸、含长碳链多不饱和脂肪酸(lcpufas)油脂等功能性物质。由于婴幼儿配方奶粉为脱水食品,其脂肪含量为25%左右。因此,配方奶粉中脂肪的组成及结构对婴儿的影响及发育有重要影响。高端的配方奶粉厂家均是通过添加模拟母乳脂肪结构的替代脂肪来调节配方奶粉的脂肪结构,使其奶粉中棕榈酸主要在sn

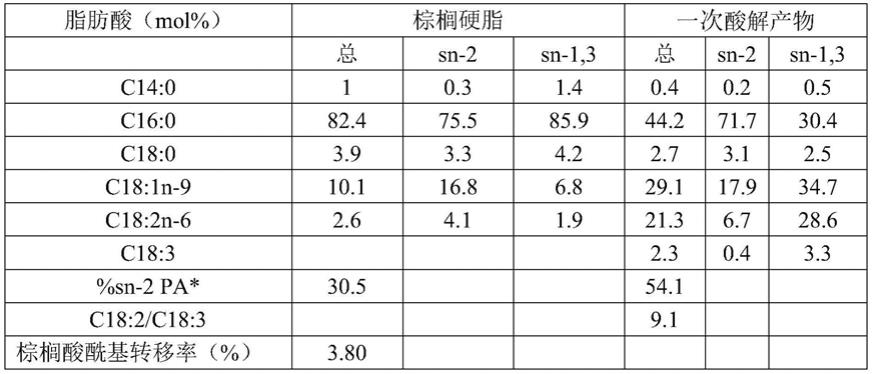

‑

2位。

4.由于婴儿属于特殊的群体,本身的消化,代谢及免疫系统发育并不健全,因此,潜在的危害因子对于他们的危害作用可能会无限放大。任何用于婴幼儿食品中的原料以及生产工艺都要通过最严格的评估。目前商业化制备母乳替代脂肪的原料主要为高熔点棕榈硬脂,生产工艺为以油酸为主的脂肪酸为酰基供体,sn

‑

1,3位专一性脂肪酶为催化剂,通过酸解反应降低棕榈硬脂sn

‑

1,3棕榈酸的含量,获得母乳替代脂肪。但是在生产工艺中,大多通过一次酸解反应获得的产品,sn

‑

1,3棕榈酸含量较高,从而导致总棕榈酸含量高于母乳脂肪,同时该工艺需要采用较高的底物比。这种工艺一方面使产品的营养价值降低,对婴儿的消化造成负担,另一方面,较高的底物比需要较为苛刻的脱酸条件从而增加了生产成本,同时产生较多有害物质,如反式脂肪酸,缩水甘油酯,氯丙醇酯等。因此,本专利技术首次提出将酶催化酸解与低温程序分提相耦合,通过在酶催化酸解反应后,利用熔点差异采用低温程序分提分离混合油脂中的棕榈酸及三棕榈酸甘油酯,并以此进行循环酸解和分提,所得产品棕榈酸含量更低,sn

‑

2棕榈酸相对含量更高,有害物质生成量更少,因而产品具有更高的营养价值和安全性,同时由于工艺实现了不饱和脂肪酸的循环利用,从而使生产工艺成本和能耗更低。

技术实现要素:

5.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

6.鉴于上述和/或母乳化结构脂产品中存在的问题,提出了本发明。

7.因此,本发明的其中一个目的是。客服现有母乳化结构脂产品的不足,提供一种母乳化脂肪结构脂的制备方法。

8.未解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种母乳化结构脂的制备方法,其包括如下步骤:

9.酸解:将棕榈硬及脂植物油来源脂肪酸作为原料,加入催化剂,进行酸解;

10.分提:将酸解产物进行低温程序分提,使得结晶析出,获得液态油;

11.循环:将酸解和分提步骤进行循环;

12.减压蒸馏:减压蒸馏去除脂肪酸。

13.作为本发明所述母乳化结构脂的制备方法的一种优选方案,其中:酸解中,催化剂为商业化的sn

‑

1,3选择性脂肪酶,如lipzyme rm im,lipzyme tl im,lipase df,ns 40086中的一种或几种。

14.作为本发明所述母乳化结构脂的制备方法的一种优选方案,其中:植物油包括富含油酸和亚油酸的大豆油,菜籽油,油茶籽油,葵花籽油,富含亚麻酸的亚麻籽油以及富含中链脂肪酸的椰子油和棕榈仁油等中的一种或几种。

15.作为本发明所述母乳化结构脂的制备方法的一种优选方案,其中:循环步骤为酸解和分提步骤重复2~3次。

16.作为本发明所述母乳化结构脂的制备方法的一种优选方案,其中:酸解过程中,反应条件为在填充床反应器中,脂肪酸与棕榈硬脂的底物摩尔比为4:1

‑

10:1,温度为55

‑

65度,时间1

‑

4h;第一次酶解反应之后进行第一次低温程序分提,其条件为将油脂加热到55

‑

65度并维持20

‑

30min,再以4

‑

10度/h的速度将温度降至35

‑

40度,养晶3

‑

5h,再以3

‑

5度/h将温度降至26

‑

33度,养晶2

‑

10h,分提结晶结束后,过滤或离心分离固态脂肪,得到液态油。

17.作为本发明所述母乳化结构脂的制备方法的一种优选方案,其中:循环过程中进行循环,循环过程中第一次酸解实质上第二次酸解时,将第一次分提所得液态油通入填充床反应器中,反应温度为45

‑

60度,时间为1

‑

4h;第二次低温程序分提条件为将油脂加热到50

‑

55度并维持25

‑

30min,在以6

‑

15度/h的速度将温度降至20

‑

25度,养晶4

‑

8h,分提结晶结束后,过滤或离心分离固态脂肪,得到液态油。

18.作为本发明所述母乳化结构脂的制备方法的一种优选方案,其中:循环过程中进行循环,循环过程中第二次酸解实质上第三次酸解时,第三次酶催化酸解的条件为将第二次分提所得液态油通入填充床反应器中,反应温度为50

‑

60度,反应时间为1

‑

3h。

19.作为本发明所述母乳化结构脂的制备方法的一种优选方案,其中:最后一次酸解反应加入椰子油或棕榈仁油脂肪酸。

20.作为本发明所述母乳化结构脂的制备方法的一种优选方案,其中:酸解、分提和减压蒸馏中,油脂置于保护性气氛中。

21.本发明提供的母乳化结构脂的制备方法,与现有的其他工艺相比,本工艺所获得

的产品质量更高,安全性更好,并且还有着如下优点:1.在酸解反应之后,利用熔点差异采用低温程序分提除去混合油脂中的饱和脂肪酸及三棕榈酸甘油酯,并以此进行循环酸解和分提,相较于传统的减压蒸馏除去脂肪酸的方式,使游离脂肪酸得到循环利用,成本更低,能耗更低,同时有害物质产生量更少;2.在耦合低温程序分提的基础上进行多次循环酸解反应,sn

‑

1,3棕榈酸取代量更高,同时产物发生酰基转移的量更少,sn

‑

2位棕榈酸的相对含量更高,因而产品具有更高的营养价值;3.工艺中通过前1或2步酸解调节油脂的油酸、亚油酸及棕榈酸组成,最后一步酸解调节中碳链脂肪酸组成,有效避免低温程序分提中碳链脂肪酸的结晶析出。

具体实施方式

22.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

23.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

24.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

25.经测定,母乳脂肪中c6:0含量为0.01

‑

0.12%,c8:0含量为0.1

‑

1%,c10:0含量为0.1

‑

2.8%,c12:0含量为2

‑

10%,c14:0含量为2

‑

10%,c16:0含量为20

‑

30%,c18:0含量2

‑

9%,c18:1ω

‑

9含量为25

‑

37%,c18:2ω

‑

6含量为14

‑

27%,且二位棕榈酸的相对含量(%sn

‑

2c16:0)>60%;c18:2ω

‑

6/c18:3ω

‑

3含量在5

‑

15之间。

26.实施例1

27.选择52度棕榈硬脂分提物为原料,其棕榈酸含量为82.4%,sn

‑

2棕榈酸含量为75.5%。与母乳脂肪相比,棕榈硬脂缺少亚油酸、油酸,亚麻酸以及中碳链脂肪酸,同时,sn

‑

2位棕榈酸相对含量远低于母乳脂肪。因此,通过选择合适的植物油来源脂肪酸,对棕榈硬脂进行连续酸解,一方面降低sn

‑

1,3位棕榈酸含量,提升sn

‑

2位棕榈酸相对含量,另一方面,调节sn

‑

1,3脂肪酸组成。因此,为改善棕榈硬脂的脂肪酸组成,首先选择富含亚油酸的大豆油以及富含油酸的菜籽油来源的脂肪酸为酰基供体,以lipozyme rm im为催化剂,大豆油与菜籽油脂肪酸的比值为1:3(mol/mol),脂肪酸与棕榈硬脂的底物比为4:1(mol/mol),在填充床反应器中进行酸解反应。油脂和在进入填充床反应器之前,首先向填充床反应器中通入氮气,采用氮气取代里面的空气,将脂肪酸与棕榈硬脂混合,并混合油脂加热到60度,保持20min,使混合油脂完全融化,然后将混合油脂通入填充床反应器,填充床保持温度为55度,油脂在填充床中的停留时间为3h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,获得的一次酸解产物的脂肪酸组成及分布如下表所示。

28.表1一次酸解产物的脂肪酸组成及分布

[0029][0030]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0031]

由上表可知,经过一次酸解后,酸解产物%sn

‑

2 pa有所提升,但是并未在母乳脂肪范围之内,同时棕榈酸的含量远高于母乳脂肪,产物需要进行二次酸解。利用低温程序分提结晶除去一次酸解产物中的棕榈酸、饱和甘油三酯及部分甘油酯,分提条件为将油脂加热到60度并维持25min,在以10度/h的速度将温度降至40度,养晶3h,再以3度/h将温度降至33度,养晶8h,转速为40转/分,分提结晶结束后,过滤或离心分离固态脂肪,得到液态油。

[0032]

选择椰子油脂肪酸为中链脂肪酸来源,按照椰子油脂肪酸与大豆油及菜籽油脂肪酸之和为1:4的比例加入反应体系中,将油脂加热到50度,保持30min,然后将油脂通入填充床反应器,填充床保持温度为45度,油脂在填充床中的停留时间为4h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,获得的二次酸解产物。

[0033]

通过减压蒸馏脱除游离脂肪酸,所得二次酶解产品的脂肪酸组成及分布如下所示。

[0034]

表2二次酸解产物脂肪酸组成及分布

[0035]

[0036][0037]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0038]

所得最终产品反式脂肪酸含量为0.16g/100g。

[0039]

由上表可知,经过二次酸解后,所得酸解产物的组成均在母乳脂肪主要指标的范围之内,可作为母乳替代脂肪应用于配方奶粉添加。

[0040]

实施例2

[0041]

选择58度棕榈硬脂为原料,其棕榈酸含量为70.3%,sn

‑

2棕榈酸含量为58.3%。与母乳脂肪相比,棕榈硬脂缺少亚油酸、油酸,亚麻酸以及中碳链脂肪酸,同时,sn

‑

2位棕榈酸相对含量远低于母乳脂肪。因此,通过选择合适的植物油来源脂肪酸,对棕榈硬脂进行连续酸解,一方面降低sn

‑

1,3位棕榈酸含量,提升sn

‑

2位棕榈酸相对含量,另一方面,调节sn

‑

1,3脂肪酸组成。因此,为改善棕榈硬脂的脂肪酸组成,首先选择富含亚油酸的大豆油以及富含油酸的菜籽油来源的脂肪酸为酰基供体,大豆油与菜籽油脂肪酸的比值为1:2(mol/mol),脂肪酸与棕榈硬脂的底物比为6:1(mol/mol),在填充床反应器中以ns40086为催化剂进行酸解反应。油脂在进入填充床反应器之前,首先向填充床反应器中通入氮气,采用氮气取代里面的空气,将脂肪酸与棕榈硬脂混合,将混合油脂加热到55度,保持30min,使混合油脂完全融化,然后将混合油脂通入填充床反应器,填充床保持温度为60度,油脂在填充床中的停留时间为2h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,获得的一次酸解产物的脂肪酸组成及分布如下表所示。

[0042]

表3.棕榈硬脂及一次酸解产物的脂肪酸组成及分布

[0043]

[0044][0045]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0046]

由上表可知,经过一次酸解后,酸解产物%sn

‑

2 pa有所提升,但是并未在母乳脂肪范围之内,同时棕榈酸的含量远高于母乳脂肪,产物需要进行二次酸解。利用低温程序分提去除一次酸解产物中的棕榈酸,三棕榈酸甘油酯及部分甘油酯,分提条件为将油脂加热到55度并维持30min,在以8度/h的速度将温度降至37度,养晶5h,再以5度/h将温度降至26度,养晶2h,转速为50转/分,分提结晶结束后,过滤或离心分离固态脂肪,得到液态油。

[0047]

将液态油加热到50度,保持30min,然后将液态油通入填充床反应器,填充床保持温度为50度,油脂在填充床中的停留时间为3h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,获得的二次酸解产物的脂肪酸组成及分布如下表所示。

[0048]

表4.二次酸解产物脂肪酸组成及分布

[0049]

脂肪酸(mol%)总sn

‑

2sn

‑

1,3c14:00.30.40.3c16:030.053.718.2c18:03.74.13.5c18:1n

‑

934.827.038.7c18:2n

‑

627.714.134.5c18:33.40.74.8%sn

‑

2 pa*59.6

ꢀꢀ

c18:2/c18:38.1

ꢀꢀ

棕榈酸酰基转移率(%)1.70

ꢀꢀ

[0050]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0051]

由上表可知,经过二次酸解后,酸解产物%sn

‑

2 pa达到59.6%,棕榈酸的含量接近于母乳脂肪,但是酶解产物中c6:0,c8:0,c10:0和c12:0的含量与母乳脂肪差异较大。因此,需要对产品进行三次酸解。

[0052]

利用低温程序分提去除体系中的饱和脂肪酸,分提条件为将油脂加热到50度并维持30min,在以15度/h的速度将温度降至20度,养晶4h,转速为40转/分,分提结晶结束后,过滤或离心分离固态脂,得到液态油。

[0053]

选择椰子油脂肪酸为中链脂肪酸来源,按照椰子油脂肪酸与大豆油及菜籽油脂肪

酸之和为1:2的比例加入反应体系中,将油脂加热到50度,保持30min,然后将油脂通入填充床反应器,填充床保持温度为50度,油脂在填充床中的停留时间为3h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,获得的三次酸解产物。减压蒸馏去除脂肪酸,所得三次酸解产物脂肪酸及分布组成如下表所示。

[0054]

表5.三次酸解产物脂肪酸及分布

[0055]

脂肪酸(mol%)总sn

‑

2sn

‑

1,3c6:00.030.020.03c8:00.60.20.8c10:00.50.10.7c12:05.90.78.5c14:01.60.32.2c16:026.251.513.5c18:03.13.13.1c18:1n

‑

932.828.534.9c18:2n

‑

626.414.732.2c18:33.00.94.1%sn

‑

2 pa*65.6

ꢀꢀ

c18:2/c18:38.7

ꢀꢀ

棕榈酸酰基转移率(%)2.2

ꢀꢀ

三次酸解棕榈酸酰基转移率(%)6.9

ꢀꢀ

三棕榈酸甘油酯(%)0.88

ꢀꢀ

[0056]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0057]

所得最终产品反式脂肪酸含量为0.22g/100g。

[0058]

由上表可知,经过三次酸解后,所得酸解产物的组成均在母乳脂肪主要指标的范围之内,可作为母乳替代脂肪应用于配方奶粉添加。

[0059]

实施例3

[0060]

选择58度棕榈硬脂分提物为原料,其棕榈酸含量为91.2%,sn

‑

2棕榈酸含量为84.3%。与母乳脂肪相比,棕榈硬脂缺少亚油酸、油酸,亚麻酸以及中碳链脂肪酸,同时,sn

‑

2位棕榈酸相对含量远低于母乳脂肪。因此,通过选择合适的植物油来源脂肪酸,对棕榈硬脂进行连续酸解,一方面降低sn

‑

1,3位棕榈酸含量,提升sn

‑

2位棕榈酸相对含量,另一方面,调节sn

‑

1,3脂肪酸组成。因此,为改善棕榈硬脂的脂肪酸组成,首先选择富含油酸的油茶籽油,富含亚油酸的葵花籽油以及富含亚麻酸的亚麻籽油的脂肪酸为酰基供体,油茶籽油,葵花籽油和亚麻籽油脂肪酸比例为1:1:0.3(mol/mol/mol),以lipozyme tl im为催化剂,脂肪酸与棕榈硬脂的底物比为10:1(mol/mol),在填充床反应器中进行酸解反应。油脂在进入填充床反应器之前,首先向填充床反应器中通入氮气,采用氮气取代里面的空气,将脂肪酸与棕榈硬脂混合,将混合油脂加热到65度,保持20min,使混合油脂完全融化,然后将混合油脂通入填充床反应器,填充床保持温度为65度,油脂在填充床中的停留时间为1h,反应结束后,得到酸解产物。通过过滤或者离心脱除可能的杂质,获得的一次酸解产物的脂肪

酸组成及分布如下表所示。

[0061]

表6.一次酸解产物脂肪酸及分布组成

[0062][0063]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0064]

由上表可知,经过一次酸解后,酸解产物%sn

‑

2 pa有所提升,但是并未在母乳脂肪范围之内,同时棕榈酸的含量远高于母乳脂肪,产物需要进行二次酸解。利用低温程序分提除去一次酸解产物中的棕榈酸,三棕榈酸甘油酯及部分甘油酯,分提条件为将油脂加热到65度并维持20min,在以4度/h的速度将温度降至35度,养晶4h,再以5度/h将温度降至28度,养晶5h,转速为30转/分,分提结晶结束后,过滤分离饱和脂肪酸以及固态脂肪,得到液态油。

[0065]

将液态油加热到55度,保持25min,然后将液态油通入填充床反应器,填充床保持温度为55度,油脂在填充床中的停留时间为2h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,获得的二次酸解产物的脂肪酸组成及分布如下表所示。

[0066]

表7.酶解产品的脂肪酸组成及分布

[0067][0068][0069]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0070]

由上表可知,经过二次酸解后,酸解产物%sn

‑

2 pa达到69.9%,棕榈酸的含量高

于母乳脂肪,酶解产物中c6:0,c8:0,c10:0和c12:0的含量与母乳脂肪差异较大。因此,需要对产品进行三次酸解。利用低温程序分提去除体系中的饱和脂肪酸,分提条件为将油脂加热到55度并维持25min,在以6度/h的速度将温度降至25度,养晶8h,转速为20转/分,分提结晶结束后,过滤或离心分离固态脂肪,得到液态油。

[0071]

选择棕榈仁油脂肪酸为中链脂肪酸来源,按照棕榈仁油脂肪酸与油茶籽油,葵花籽油和亚麻籽油脂肪酸之和为1:2的比例加入反应体系中,将油脂加热到55度,保持20min,然后将油脂通入填充床反应器,填充床保持温度为60度,油脂在填充床中的停留时间为1h,反应结束后,得到酸解产物。通过减压蒸馏脱除游离脂肪酸,所得三次酶解产品的脂肪酸组成及分布如下所示。

[0072]

表8.三次酶解产品的脂肪酸组成及分布

[0073]

脂肪酸(mol%)总sn

‑

2sn

‑

1,3c6:00.020.010.02c8:00.50.10.5c10:00.50.10.6c12:06.90.89.7c14:02.80.73.5c16:029.171.312.8c18:02.42.22.4c18:1n

‑

933.616.239.5c18:2n

‑

620.87.326.7c18:33.41.34.3%sn

‑

2 pa*81.7

ꢀꢀ

c18:2/c18:36.1

ꢀꢀ

棕榈酸酰基转移率(%)4.9

ꢀꢀ

三次酸解棕榈酸酰基转移率(%)13

ꢀꢀ

三棕榈酸甘油酯(%)1.17

ꢀꢀ

[0074]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0075]

所得最终产品反式脂肪酸含量为0.21g/100g。

[0076]

由上表可知,经过三次酸解后,所得酸解产物的组成均在母乳脂肪主要指标的范围之内,可作为母乳替代脂肪应用于配方奶粉添加。

[0077]

实施例4

[0078]

以52度棕榈硬脂分提物为原料,其棕榈酸含量为82.4%,sn

‑

2棕榈酸含量为75.5%,以1,3位特异性脂肪酶lipase df为催化剂,选择富含亚油酸的大豆油以及富含油酸的菜籽油来源的脂肪酸为酰基供体,大豆油与菜籽油脂肪酸的比值为1:3(mol/mol),游离脂肪酸与棕榈硬脂的摩尔比为8:1,将混合油脂在60度下加热25min,完全熔化后,在填充床反应器中进行反应,反应温度为50度,油脂在填充柱1中的停留时间为4h,一次酸解产物的脂肪酸组成及分布如下所示。油脂在进入填充床反应器之前,首先向填充床反应器中通入氮气,采用氮气取代里面的空气。

[0079]

表9.一次酸解产物脂肪酸组成及分布

[0080][0081]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0082]

反应结束后,将酸解混合油脂进行低温程序分提,除去其中的高熔点饱和脂肪酸和三棕榈酸甘油酯,分提条件为:将油脂加热到55度并维持30min,在以4度/h的速度将温度降至37度,养晶4h,再以4度/h将温度降至30度,养晶10h,转速为20转/分,分离固态脂肪,得到液态油。

[0083]

选择椰子油脂肪酸为中链脂肪酸来源,按照椰子油脂肪酸与大豆油及菜籽油脂肪酸之和为1:4的比例加入液态油中,将混合油在60度下加热20min,完全熔化后,将混合物继续通入填充床反应器2中进行二次酸解反应,反应温度为60度,停留时间为1h。二次酸解反应后,通过减压蒸馏脱除游离脂肪酸,所得二次酶解产品的脂肪酸组成及分布如下所示。

[0084]

表10.二次酸解产品的脂肪酸组成及分布

[0085]

脂肪酸(mol%)总sn

‑

2sn

‑

1,3c6:00.020.010.02c8:00.40.10.6c10:00.50.10.7c12:04.10.65.9c14:01.70.22.4c16:029.868.510.5c18:02.52.62.4c18:1n

‑

931.319.537.2c18:2n

‑

625.57.434.48c18:34.20.95.8%sn

‑

2 pa*76.5

ꢀꢀ

c18:2/c18:36.1

ꢀꢀ

棕榈酸酰基转移率(%)4.3

ꢀꢀ

两次酸解棕榈酸酰基转移率(%)7

ꢀꢀ

三棕榈酸甘油三酯(%)1.32

ꢀꢀ

[0086]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0087]

所得最终产品反式脂肪酸含量为0.18g/100g。

[0088]

由上表可知,经过二次酸解后,所得酸解产物的组成均在母乳脂肪主要指标的范围之内,可作为母乳替代脂肪应用于配方奶粉添加。

[0089]

对照例1

[0090]

以实例3为基础,在酸解之后,不采用低温程序分提,采用减压蒸馏去除脂肪酸。具体步骤如下:以棕榈酸含量为91.2%,sn

‑

2棕榈酸含量为84.3%的棕榈硬脂为起始原料,首先选择富含油酸的油茶籽油,富含亚油酸的葵花籽油以及富含亚麻酸的亚麻籽油的脂肪酸为酰基供体,油茶籽油,葵花籽油和亚麻籽油脂肪酸的比例为1:1:0.3(mol/mol/mol),以lipozyme tl im为催化剂,脂肪酸与棕榈硬脂的底物摩尔比为10:1,在填充床反应器中进行酸解反应。油脂在进入填充床反应器之前,首先向填充床反应器中通入氮气,采用氮气取代里面的空气,将脂肪酸与棕榈硬脂混合,将混合油脂加热到65度,保持20min,使混合油脂完全融化,然后将混合油脂通入填充床反应器,填充床保持温度为65度,油脂在填充床中的停留时间为1h,反应结束后,得到酸解产物。通过过滤或者离心脱除可能的杂质后,采用减压蒸馏对一次酶解产物进行脱酸,再添加油茶籽油,葵花籽油和亚麻籽油脂肪酸的比例为1:1:0.3(mol/mol),脂肪酸与棕榈硬脂的底物摩尔比为10:1的脂肪酸至反应体系中,将液态油加热到55度,保持25min,然后将液态油通入填充床反应器,填充床保持温度为55度,油脂在填充床中的停留时间为2h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,采用减压蒸馏对二次酶解产物进行脱酸,第三步酸解反应中,按照前两次酸解底物摩尔比向二次酶解产物中加入油茶籽油,葵花籽油和亚麻籽油的混合脂肪酸,再选择棕榈仁油脂肪酸为中链脂肪酸来源,按照棕榈仁油脂肪酸与大豆油及菜籽油脂肪酸之和为1:2的比例加入至反应体系中将油脂加热到55度,保持20min,然后将油脂通入填充床反应器,填充床保持温度为60度,油脂在填充床中的停留时间为1h,反应结束后,得到酸解产物。最终产品的脂肪酸组成及分布如下所示。

[0091]

表11.最终产品的脂肪酸组成及分布

[0092][0093]

*%sn

‑

2 pa表示sn

‑

2棕榈酸占总棕榈酸的比例,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0094]

表12.有害物质生成量

[0095] 实例3对比例3缩水甘油酯(mg/kg)0.352.27氯丙醇酯(mg/kg)0.581.88反式脂肪酸(%)0.210.94

[0096]

酸解反应的过程为脂肪酶首先通过水解反应将甘油三酯生产甘油二酯,再通过酯化反应将脂肪酸接入甘油二酯,生成甘油三酯。由于反应过程中使用的是sn

‑

1,3位专一性脂肪酶,因此,生成的甘油二酯为sn

‑

1,2/2,3甘油二酯。sn

‑

1,2/2,3甘油二酯不稳定,在较高的温度下发生酰基转移,转变为sn

‑

1,3甘油二酯,由此导致在酸解过程中,合成的甘油三酯sn

‑

2脂肪酸发生变化。传统的通过减压蒸馏方法除去脂肪酸,由于脱酸条件温度较高,反应混合物中的sn

‑

1,2/2,3甘油二酯发生转化,从而导致后续酸解过程中酰基转移量较高,同时由于多次使用减压蒸馏,将增加危害物质的生成量。在本发明中,通过低温程序分提的方法,利用熔点差异,将高熔点的棕榈酸,三棕榈酸甘油酯及部分甘油酯分离,再利用脂肪酶进行循环酸解,一方面在低温下除去饱和脂肪酸,三棕榈酸甘油酯及部分甘油酯,同时确保体系中可能存在的sn

‑

1,2/2,3甘油二酯副产物不发生酰基转移,再次进行酸解反应时,脂肪酶将会以sn

‑

1,2/2,3甘油二酯为底物进一步合成甘油三酯,由此降低了产物的酰基转移,确保了产物的营养价值,由于减少了高温处理环节,将极大程度减少反应产物有害物质的生成量,从而提高产品的安全性。通过低温分提脱除饱和脂肪酸,增加游离脂肪酸的不饱和度,在连续酸解过程中,使游离脂肪酸得到循环利用,从而降低了成本,生产工艺更加简便。

[0097]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发

明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1