利用微通道反应器连续化生产AEO、AES的方法以及微通道系统与流程

利用微通道反应器连续化生产aeo、aes的方法以及微通道系统

技术领域

1.本发明涉及aeo及其衍生物生产技术领域,具体地说,涉及利用微通道反应器连续化生产aeo、aes的方法以及微通道系统。

背景技术:

2.脂肪醇聚氧乙烯醚(aeo)是非离子型表面活性剂中最典型的代表品种,其品种多,价格低廉,具有较好的表面性能,如润湿性和乳化性能好、能抗硬水、能用于低温洗涤,易生物降解,被广泛用于农药、医药、印染、涂料、石油、化妆品等不同的领域。

3.当前制备aeo多采用间歇式乙氧基化工艺,如公开号为cn 202658118 u的专利,具体是先把脂肪醇和催化剂加入反应釜,接着间歇式地通入定量的环氧乙烷,使其与釜内的脂肪醇接触进行反应,逐渐生成所需加合数的脂肪醇聚氧乙烯醚。采用釜式反应器进行反应时,由于aeo为开环反应,在反应过程中,釜式反应器的换热面积小,反应温度不易控制,使得反应体系中的液态物料停留时间不一致,从而存在传热效果差,物料的混合效率低的问题。如公开号为cn109851768a的专利,该专利将脂肪醇、环氧乙烷注入管道反应器中反应制备到产品。采用传统的管道反应器进行反应时,传统管道反应器的压力及流速下烷氧基反应速度较慢,这时需要诱导期来进行开环加成的过程,从诱导期到反应期的过程时间较长,通常需要数个小时进行。

4.脂肪醇聚氧乙烯醚硫酸钠(aes)是由aeo经过硫化制得的一种阴离子表面活性剂,为无色或微黄色透明膏状体,易溶于水,具有较好的去污、乳化、发泡性能和抗硬水性且性能温和,因而被广泛应用于香波、浴液、餐具洗涤剂以及复合皂等产品中。

5.公开号为cn112795004a、cn109134843a的专利,公开了aes的制备方法,在该反应的制备过程中,需要使用占地面积大的膜式反应器,同时中和稀释过程需进行分离后方可进行;同时,传统的制备方式均采用两段式制备方法,先制备得到aeo2,再通过aeo2制备得到aes,第一段aeo2需用到乙氧基设备,第二段需用到专门的膜式磺化设备。

6.微通道反应器是一种单元反应界面尺度为微米量级的微型化化学反应系统。由于微反应器具有小尺寸、大比表面积和规整的微通道、传热系数可达25000w/(m2·

k)等特点,因此具有高速混合、高效传热、易于过程控制、几乎无放大效应和参与反应的反应物存留量小而被快速消耗等方面表现出超常的能力,所以微反应器技术适用于强放热、易燃、易爆、易聚合和有毒等危险化学品参与的化学反应。

技术实现要素:

7.<本发明解决的技术问题>

8.当前的aeo、aes制备过程中,存在操作繁琐、设备占地面积大,反应时间长,散热慢,混合效率低,aeo和aes成品质量低的问题。

9.<本发明采用的技术方案>

10.针对上述的技术问题,本发明的目的在于提供利用微通道反应器连续化生产aeo、aes的方法以及微通道系统。

11.具体内容如下:

12.第一,本发明提供了利用微通道反应器连续化生产aeo、aes的方法,包括如下步骤:

13.(1)微通道反应器包括第一微反应单元和第二微反应单元;

14.(2)脂肪醇与催化剂经共混、换热后,作为流体a;环氧乙烷作为流体b;

15.(3)流体a和流体b进入第一微反应单元反应,流体a和流体b在第一微反应单元中进行开环加成反应,生成aeo;

16.(4)aeo进入第二微反应单元降温后,so3进入第二微反应单元,so3与aeo发生反应,反应结束后通入碱进行中和,中和后加水出料得到aes;

17.第一微反应单元的末端与第二微反应单元的始端之间配置有第一背压阀,第二微反应单元的末端配置有第二背压阀。

18.第二,本发明提供了一种微通道系统,包括顺次相接的进料段、第一微反应单元和第二微反应单元;

19.进料端包括a液进料管线和b液进料管线,第一微反应单元包括若干个串联的微反应器,第二微反应单元单元包括若干个串联的微反应器;

20.a液通过计量泵a进入第一微反应单元中处于始端的微反应器,b液通过计量泵b至少要进入第一微反应单元中处于始端的微反应器。

21.<本发明达到的有益效果>

22.(1)利用微通道反应瞬间反应时,反应物少的优势,能够有效地克服传统反应釜中环氧乙烷聚合时,存在的易燃易爆的缺点,提升了工艺操作的安全性,同时有着更高的混合效率以及更好的传热传质,不仅如此,与传统的管道反应器相较,在几分钟内即可完成诱导期到反应器的过渡,在高压条件下也进一步加速了诱导过程,从而缩短反应时间。

23.(2)利用微通道系统设备的不同微反应单元的分区控温、控压,通过连续法即可制备得到aes,从而实现了传统分步制备aes需用到的不同设备的功能,同时还能够解决设备占地大、传质慢、换热慢的问题,同时规避了传统复杂的操作工艺,极大地提升了生产效率。

24.(3)利用微通道反应能够有效强化传质的特性,使得环氧乙烷与脂肪醇实现快速、均匀地混合,从而使得反应时间较反应釜、管道反应器有着较大程度的提升,大幅度缩短反应停留时间,提高生产效率。

25.(4)利用微通道反应能够有效强化传热能力,使得反应热与系统外的导热介质及时进行交换,从而避免了局部热点的形成,实现了精准控制反应温度的目的。

附图说明

26.图1为具体实施方式中第一微反应单元的结构示意图;

27.图2为具体实施方式中第二微反应单元的结构示意图;

28.图3为实施例1中aeo2的gc图;

29.图4为对比例1中aeo2的gc图;

30.图5为实施例1中aes的gc图;

31.图6为对比例1中aes的gc图。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

33.第一,本发明提供了一种利用微通道反应器连续化生产aeo、aes的方法,包括如下步骤:

34.(1)微通道反应器包括第一微反应单元和第二微反应单元;

35.(2)脂肪醇与催化剂经共混、换热后,作为流体a;环氧乙烷作为流体b;

36.(3)流体a和流体b进入第一微反应单元反应,流体a和流体b在第一微反应单元中进行开环加成反应,生成aeo;

37.(4)aeo进入第二微反应单元降温后,so3进入第二微反应单元,so3与aeo发生反应,反应结束后通入碱进行中和,中和后加水出料得到aes;

38.第一微反应单元的末端与第二微反应单元的始端之间配置有第一背压阀,第二微反应单元的末端配置有第二背压阀。

39.本发明中,第一微反应单元的压力控制在1.3~1.8mpa,温度控制在140~190℃。

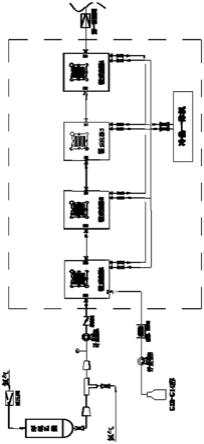

40.本发明中,第一微反应单元的流量控制在6~16ml/min,停留时间为6~15min。

41.本发明中,流体a和流体b通过送料泵进入第一微反应单元,流体a的进料温度保持在40~60℃,流体b的进料压力保持在0.4~0.8mpa。

42.本发明中,第一微反应单元由多个串联相接的微反应器构成,流体a进入第一微反应单元的始端的微反应器,流体b至少要进入第一微反应单元的始端的微反应器。

43.本发明中,第二微反应单元的压力控制在0.2~0.3mpa,温度控制在40~45℃。

44.本发明中,第二微反应单元包括顺次相接的降温段、反应段、中和段以及补水出料段,降温段与第一微反应单元的末端相接;反应段控制aeo与so3的摩尔比为1:1,温度控制在40~45℃。

45.本发明中,脂肪醇选用c12~c14的醇。

46.本发明中,催化剂选择甲醇钾、甲醇钠、koh50%、naoh 50%中的至少一种,其用量为脂肪醇用量的0.5~5

‰

。

47.第二,本发明提供了一种微通道系统(见图1和图2),包括顺次相接的进料段、第一微反应单元和第二微反应单元;

48.进料端包括a液进料管线和b液进料管线,第一微反应单元包括若干个串联的微反应器,第二微反应单元单元包括若干个串联的微反应器;

49.a液通过计量泵a进入第一微反应单元的始端的微反应器,b液通过计量泵b至少要进入第一微反应单元的始端的微反应器。

50.本发明中,通过带压气体推动b液进入计量泵b,从而进入第一微反应单元。带压气体采用氮气,为了确保压力稳定,在计量泵b靠近环氧乙烷储存罐的一侧配置有缓冲釜。

51.本发明中,第一微反应单元的各个微反应器以及第二微反应单元的各个微反应器

均配置有换热器,换热器采用

‑

20~200℃的冷热一体机;微反应器选用贵州微化lt型反应器,微反应器的通道直径为0.5~1.5mm。

52.本发明中,微反应器选用单模块20ml通量,承压最大为2mpa。

53.计量泵a和计量泵b均采用柱塞泵,流量控制1~100ml/min,最大送料压力5mpa。

54.微通道系统的操作步骤为,脂肪醇预先与催化剂加热到50℃后,搅拌均匀至催化剂完全溶解(如用含水型催化剂,则需要搅拌完成后真空脱水),保持进料温度在40~50℃,环氧乙烷通过前置加压氮气装置加压到0.4~0.8mpa,目的在于保证通过柱塞泵时是液态形态,便于精准计量。脂肪醇和环氧乙烷通过各自的计量泵进入第一微反应单元,同时控制第一微反应单元的温度和压力,反应生成aeo2。

55.aeo2进入第二微反应单元,首先进入降温段,降至40℃,成品aeo2继续向下一微反应器推进,下一微反应器的温度控制在40~45℃,在此微反应器中泵入气态so3,气态so3中二氧化硫的体积分数为5%,其余为空气。接下来,aeo和so3进入反应段,保持反应段中微反应器的温度为40~45℃。接下来进入中和段,中和段中微反应器的温度控制在25~30℃,加入质量分数为30%的naoh水溶液。再接下来,进入加水出料段,调节aes成品的浓度为70%,出料,分离气相即可。

56.第一微反应单元和第二微反应单元中的微反应器的个数根据微反应单元的压力以及温度进行设置。

57.<实施例>

58.实施例1

59.脂肪醇预先与催化剂甲醇钾混合,甲醇钾用量为脂肪醇质量的1.5

‰

,加热到50℃后,搅拌均匀至催化剂完全溶解,保持进料温度在40~50℃,计量泵a的流量为5.59ml/min,环氧乙烷通过前置加压氮气装置加压到0.4~0.8mpa,计量泵b的流量为2.41ml/min。脂肪醇和环氧乙烷通过各自的计量泵进入第一微反应单元,同时控制第一微反应单元的温度为175℃,通过第一微反应单元的第一背压阀调整反应压力为1.2mpa,第一微反应单元内停留时间约为12.5min,反应生成aeo2。第一微反应单元中的微反应器个数为4个,第二微反应单元中的微反应器的个数为6个,降温段1个,反应段3个,反应段中靠近降温段的微反应器中通过so3,中和段1个,加水补料端1个。环氧乙烷仅进入第一微反应单元中靠近始端的微反应器中。

60.aeo2进入第二微反应单元,首先进入降温段,降至43℃,成品aeo2继续向下一微反应器推进,下一微反应器的温度控制在43℃,在此微反应器中泵入气态so3,流量为10.49ml/min,压力为0.2mpa,气态so3中二氧化硫的体积分数为5%,其余为空气。接下来,aeo2和so3进入反应段,保持反应段中微反应器的温度为43℃,压力为0.2mpa。再接下来进入中和段,中和段中微反应器的温度控制在22℃,加入质量分数为30%的naoh水溶液,其流量为4.22ml/min。完成中和后,进入加水出料段,流量为2.06ml/min,调节aes成品的浓度为70%,出料,分离气相即可。

61.实施例2

62.脂肪醇预先与催化剂(甲醇钾和甲醇钠)混合,甲醇钾用量为脂肪醇质量的1

‰

,甲醇钠用量为脂肪醇质量的0.8

‰

,加热到45℃后,搅拌均匀至催化剂完全溶解,保持进料温度在40~50℃,计量泵a流量为8.39ml/min,环氧乙烷通过前置加压氮气装置加压到0.4~

0.8mpa,计量泵b流量为3.61ml/min。脂肪醇和环氧乙烷通过各自的计量泵进入第一微反应单元,同时控制第一微反应单元的温度180℃,通过第一微反应单元的第一背压阀调整反应压力为1.5mpa,第一反应单元内停留时间约为8min,反应生成aeo2。第一微反应单元中的微反应器个数为4个,第二微反应单元中的微反应器的个数为6个,降温段1个,反应段3个,反应段中靠近降温段的微反应器中通过so3,中和段1个,加水补料端1个。环氧乙烷从靠近第一微反应单元始端进入微反应器中。

63.aeo2进入第二微反应单元,首先进入降温段,降至40℃,成品aeo2继续向下一微反应器推进,下一微反应器的温度控制在40℃,在此微反应器中泵入气态so3,流量为18.8ml/min,压力为0.2mpa,气态so3中二氧化硫的体积分数为5%,其余为空气。接下来,aeo2和so3进入反应段,保持反应段中微反应器的温度为43℃,压力为0.2mpa。接下来进入中和段,中和段中微反应器的温度控制在25℃,加入质量分数为30%的naoh水溶液,其流量为7.53ml/min。完成中和后,进入加水出料段流量为3.08ml/min,调节aes成品的浓度为70%,出料,分离气相即可。

64.实施例3

65.脂肪醇预先与催化剂(50%氢氧化钾水溶液)混合,催化剂用量为脂肪醇质量的3

‰

,加热到50℃后,搅拌均匀至催化剂完全溶解,然后负压80℃脱除水分,降温后保持进料温度在40~50℃,计量泵a流量为11.2ml/min,环氧乙烷通过前置加压氮气装置加压到0.4~0.8mpa,计量泵b流量为4.6ml/min。脂肪醇和环氧乙烷通过各自的计量泵进入第一微反应单元,同时控制第一微反应单元的温度190℃,通过第一微反应单元的第一背压阀调整反应压力为1.1mpa,第一微反应单元内停留时间约为6.5min,反应生成aeo2。第一微反应单元中的微反应器个数为4个,第二微反应单元中的微反应器的个数为6个,降温段1个,反应段3个,反应段中靠近降温段的微反应器中通过so3,中和段1个,加水补料端1个。环氧乙烷仅进入第一微反应单元中靠近始端的微反应器中。

66.aeo2进入第二微反应单元,首先进入降温段,降至40℃,成品aeo2继续向下一微反应器推进,下一微反应器的温度控制在40℃,在此微反应器中泵入气态so3,流量为16.8ml/min,压力为0.25mpa,气态so3中二氧化硫的体积分数为5%,其余为空气。接下来,aeo2和so3进入反应段,保持反应段中微反应器的温度为45℃,压力0.25mpa。接下来进入中和段,中和段中微反应器的温度控制在28℃,加入质量分数为30%的naoh水溶液流量为8.4ml/min。完成中和后,进入加水出料段流量为4.1ml/min,调节aes成品的浓度为70%,出料,分离气相即可。

67.<对比例1>

68.aeo2的制备

69.(1)在搅拌釜内配置脂肪醇与koh水溶液的混合物,搅拌均匀后升温至70~80℃进行真空脱水,koh用量为脂肪醇质量的1

‰

~10

‰

;

70.(2)将脂肪醇转入已经经氮气置换完全的第三代press反应器中,该设备分为收集端及喷雾反应端,升温至140~160℃;缓慢开启循环泵持续加入环氧乙烷,让脂肪醇与环氧乙烷在喷雾反应段反应,压力控制在0.3~0.4mpa,环氧乙烷通入量为脂肪醇质量的33%~37%,整体反应温度不超过180℃,整个反应时间大约2~4h,反应完成后保温30~60min,压力不在下降后出料得到成品aeo2。

71.aes的制备

72.采用双膜磺化反应器进行反应,反应物料aeo2在圆管表面形成薄膜,自上而下流动,三氧化硫

‑

空气混合物则沿薄膜表面顺流而下,在并流中,两者进行接触反应,反应热由管壁外的冷却水带走。其中,aeo2在40~50℃下加入反应器,流量控制在1780~1940kg/h,通入浓度3%~5%的三氧化硫与空气的混合气,流量控制在4200~5000m3/h,反应完成后,收集物料并转料至中和釜进行中和后,加水稀释得到成品。

73.<试验例>

74.将实施例1以及对比例1制备得到的aeo2以及aes为样品,进行气相色谱测定。

75.其中,aeo2的测定条件:进样口280℃,检测器280℃,柱子温度150℃,保留2min,15℃升温至240℃,空气流量40ml/min,氢气流量20ml/min氮气流量3.6ml/min,分流比13:1,进样量0.2μl;

76.其中,aes的测定条件:进样口280℃,检测器280℃,柱子温度100℃,6℃升温至240℃,空气流量40ml/min,氢气流量30ml/min,氮气流量3.6ml/min,分流比15:1,进样量0.2μl。

77.得到的gc图如图3至图6所示,gc图中的分子量分布如表1至表4所示。

78.图3为实施例1中aeo2的gc图;

79.图4为对比例1中aeo2的gc图;

80.图5为实施例1中aes的gc图;

81.图6为对比例1中aes的gc图。

82.表1实施例1中aeo2的分子量分布

[0083][0084]

表2对比例1中aeo2的分子量分布

[0085]

[0086][0087]

表3实施例1中aes的分子量分布

[0088]

[0089][0090]

表4对比例1中aes的分子量分布

[0091][0092][0093]

综上所述,通过微通道工艺制备的aeo,其环氧乙烷残留率更低,转化更充分,aes

基本与原膜磺化工艺相当,但是整体工艺流程大大缩短,工艺更安全、更可靠。

[0094]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1