一种应用于汽车的耐冲击抗老化的反光塑胶的制作方法

1.本发明涉及塑胶技术领域,具体涉及一种应用于汽车的耐冲击抗老化的反光塑胶。

背景技术:

2.随着人们生活质量的提高,人们对物质生活的要求越来越高,汽车的家庭拥有量也随着提高。塑胶具有高弹性,因此被广泛应用于汽车的轮胎、封条、雨刮器、警示贴等部件上。在车辆行驶过程中,车距过近极易导致车辆事故的发生,尤其是在夜间行车时,增加了控制车辆距离的难度,通过反光塑胶的运用能够有效地警示后车前车的位置,以便后车控制与前车的距离。同时汽车是一种户外用品,长时间暴露在阳光下,容易老化,导致其机械性能和稳定性能下降。然而,传统的反光塑胶是将带有反射单元制成的反光膜复合到塑胶中,其反光性能弱,不耐磨易老化,使用寿命短。

3.硫化锌是具有发光性能的荧光材料,因为其出色的物理特性,如能带隙宽,高折射率,高透光率在可见光范围内,而且其巨大的潜力应用光学,介孔二氧化硅是一种具有巨大表面积和空隙体积的纳米材料,其机械性能结构稳定,具有广阔的研究前景。

4.中国专利公开号为cn108623978a的专利公开了一种反光线用tpe材料的制备方法,提供一种反光线用tpe材料的制备方法:a、在混料机中混料,先用 sebs橡胶树脂充分吸收塑胶加工油,然后将吸收塑胶加工油后软化的sebs橡胶树脂、pp、双马来酰亚胺树脂、珠光粉、助剂按比例充分混匀,获得混合物;b、将所述混合物加入长径比为32:1~38:1、挤出温度为210~250℃、转速为 300~500rpm的双螺杆挤出机中熔融混炼;c、依次经挤出、拉条、风冷、切粒和干燥工序后制得反光线用tpe材料,该发明提高了原料在双螺杆挤出机的反应接枝效果,更好的提高了反光线材料的耐应力和拉伸强度,但该发明是将各种物质通过与树脂共混的方式进行复合,其各物质的分散性和稳定性较差,其中的珠光粉作为反光剂容易因为塑胶的受到摩擦而降低反光性能。

技术实现要素:

5.(一)解决的技术问题

6.本发明的目的是提供一种应用于汽车的耐冲击抗老化的反光塑胶,解决了汽车反光塑胶部件的反光性易损失和易老化的问题。

7.(二)技术方案

8.为解决上述问题,本发明提供以下技术方案:

9.一种应用于汽车的耐冲击抗老化的反光塑胶,由聚醚多元醇、4,4,4

‑

三苯甲烷三异氰酸酯和苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物通过共聚的方式制备得到,所述苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物是由抗老化剂与硅烷偶联剂kh

‑

560修饰的zns

‑

介孔二氧化硅,所述zns

‑

介孔二氧化硅是由两性表面活性剂、氯化锌、γ

‑

氨基丙基三甲氧基硅烷混合均匀后在正硅酸乙酯中反应后经过硫化氢气体煅烧后得到。

10.优选的,所述抗老化剂为2

‑

(2

‑

羟基

‑5‑

氨苯基)苯并咪唑,所述两性表面活性剂为n

‑

月桂酰谷氨酸钠。

11.优选的,所述聚醚多元醇为以环氧乙烷、环氧丙烷为原料,在催化剂与起始剂作用下进行开环聚合制得的,所述催化剂为koh、naoh、na或nah中的任一种,所述起始剂为二乙二醇、丙三醇、季戊四醇、山梨醇中的一种或几种。

12.一种应用于汽车的耐冲击抗老化的反光塑胶的制备方法,具体制备过程如下:

13.(a1)将n

‑

月桂酰谷氨酸钠溶于的0.5m的氢氧化钠溶液中,并用盐酸溶液滴定至中性,加入氯化锌,并将溶液调节至ph为8,超声分散均匀,加入γ

‑

氨基丙基三甲氧基硅烷混合均匀,接着将正硅酸乙酯加入上述溶液中,连续强烈搅拌,得到悬浮液,静置48h后,过滤所得沉淀,并在室温下干燥,然后在空气氛围下550℃下煅烧6h后,接着通入的硫化氢气体煅烧,得到zns

‑

介孔二氧化硅复合物;

14.(a2)将zns

‑

介孔二氧化硅复合物加入到n

‑

甲基吡咯烷酮溶剂中,超声分散30min,加入含有硅烷偶联剂kh

‑

560的n

‑

甲基吡咯烷酮溶液,进行反应,通过离心分离,将沉淀过滤并洗涤干净后,在60℃烘箱中干燥24h后,得到环氧基接枝的zns

‑

介孔二氧化硅复合物;

15.(a3)将步骤(a2)制备得到的环氧基接枝的zns

‑

介孔二氧化硅复合物与 2

‑

(2

‑

羟基

‑5‑

氨苯基)苯并咪唑加入到四氢呋喃溶剂中,超声分散均匀,反应完全后,进行过滤、洗涤并干燥得到苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物;

16.(a4)将4,4,4

‑

三苯甲烷三异氰酸酯和苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物加入到二氯甲烷溶剂中,加入三乙胺作为催化剂,超声混合均匀,反应后,用丙酮洗涤干净并干燥得到产物为苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯;

17.(a5)将步骤(a4)制得的苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯加入到四氢呋喃溶剂中,在不断搅拌下滴加到含有聚醚多元醇的四氢呋喃溶液,超声分散均匀,反应到产生气泡时,滴加30wt%的丙酮降低粘度后,搅拌继续分散,再用旋蒸仪将丙酮溶剂除去,得到水性聚氨酯乳液进行干燥,得到耐冲击抗老化的反光塑胶。

18.优选的,所述步骤(a1)中n

‑

月桂酰谷氨酸钠、氯化锌、γ

‑

氨基丙基三甲氧基硅烷和正硅酸乙酯的质量比为1:3

‑

8:1

‑

3:5

‑

10。

19.优选的,所述述步骤(a1)中硫化氢气体的流速为50

‑

100ml/min,煅烧时间为15

‑

35min。

20.优选的,所述步骤(a2)中硅烷偶联剂kh

‑

560的质量为zns

‑

介孔二氧化硅复合物的质量的5

‑

15%。

21.优选的,所述步骤(a2)中的反应条件是在氮气保护氛围下反应8

‑

12h。

22.优选的,所述步骤(a3)中环氧基接枝的zns

‑

介孔二氧化硅复合物与2

‑

(2

‑ꢀ

羟基

‑5‑

氨苯基)苯并咪唑的质量比为15

‑

18:20

‑

25。

23.优选的,所述步骤(a3)中的反应条件是在室温下反应8h。

24.优选的,所述步骤(a4)中4,4,4

‑

三苯甲烷三异氰酸酯、苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物和催化剂的质量比为10

‑

20:3

‑

7:0.1

‑

0.5,所述步骤 (a4)中干燥条件为在60℃烘箱中干燥12h。

25.优选的,所述步骤(a5)苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯和聚醚多元醇的质量比为3

‑

6:3

‑

4。

26.优选的,所述步骤(a5)中的反应条件为在氮气保护下升温至70

‑

80℃反应 12

‑

18h,所述步骤(a5)中的干燥条件为在60℃真空烘箱中干燥24h。

27.本发明的有益效果是:

28.(1)本发明一种应用于汽车的耐冲击抗老化的反光塑胶的制备方法,以正硅酸乙酯为硅源,以n

‑

月桂酰谷氨酸钠和zn

2+

通过静电作用结合的金属胶束为模板,一步合成了包含锌离子的氧化硅,在空气中煅烧,除去表面活性剂,得到孔道中均匀分布氧化锌的介孔氧化硅,再通入硫化氢煅烧,氧化锌与硫化氢反应得到硫化锌,得到zns

‑

介孔二氧化硅复合物,使得硫化锌高度分散在介孔二氧化硅的孔道中,再通过硅烷偶联剂改性得到环氧基接枝的zns

‑

介孔二氧化硅复合物,将抗老化剂2

‑

(2

‑

羟基

‑5‑

氨苯基)苯并咪唑上作为桥梁,通过其一端的氨基与环氧基进行开环反应进行连接,另一端的酚羟基与4,4,4

‑

三苯甲烷三异氰酸酯混合反应后,得到苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯,再与聚醚多元醇进行聚合,成功将苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物通过化学键接枝到聚氨酯基体中,大大提高了硫化锌和介孔二氧化硅在聚氨酯中的分散性和稳定性。

29.(2)本发明提供的一种应用于汽车的耐冲击抗老化的反光塑胶,含有丰富的抗老化分子,苯并三唑基团分子内存在氢键,当受到紫外线照射时,氢键会发生破裂并形成光互异构体,从而将有害的紫外光转变为无害的热能,同时硫化锌能够对紫外光进行有效的吸收和反射,二氧化硅晶体结构能够折射光线,大大提高了塑胶的抗老化性能和反光性能,当后方车辆太过接近前车时,能够醒目地提示他人前方有车辆,提示后车与前车保持车距,避免意外事故的发生。

30.(3)本发明提供的一种应用于汽车的耐冲击抗老化的反光塑胶,由于聚氨酯塑胶基体中均匀分散了苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物,当塑胶受到外力作用时,均匀分散的介孔二氧化硅和硫化锌通过自身的高强度能够有效地分散应力,从而提高了塑胶的抗冲击性能和力学性能,也增强了反光塑胶的耐磨性,也不会有影响反光物质对光线的吸收和反射。

具体实施方式

31.下面结合具体实施方式对本发明做进一步说明,以下实施例旨在说明本发明而不是对本发明的进一步限定。以下实施例中所用的技术手段为本领域技术人员所熟知的常规手段,所有原料均为通用材料。

32.实施例1

33.一种应用于汽车的耐冲击抗老化的反光塑胶的制备方法,具体制备过程如下:

34.(a1)将1gn

‑

月桂酰谷氨酸钠溶于的0.5m的氢氧化钠溶液中,并用盐酸溶液滴定至中性,加入5g氯化锌,并将溶液调节至ph为8,超声分散均匀,加入2gγ

‑

氨基丙基三甲氧基硅烷混合均匀,接着将8g正硅酸乙酯加入上述溶液中,连续强烈搅拌,得到悬浮液,静置48h后,过滤所得沉淀,并在室温下干燥,然后在空气氛围下550℃下煅烧6h后,接着通入流速为75ml/min的硫化氢气体煅烧30min,得到zns

‑

介孔二氧化硅复合物;

35.(a2)将5gzns

‑

介孔二氧化硅复合物加入到100mln

‑

甲基吡咯烷酮溶剂中,超声分散30min,加入含有0.5g硅烷偶联剂kh

‑

560的n

‑

甲基吡咯烷酮溶液,进行反应,通过离心分离,将沉淀过滤并洗涤干净后,在60℃烘箱中干燥24h 后,得到环氧基接枝的zns

‑

介孔二氧

化硅复合物;

36.(a3)取5g步骤(a2)制备得到的环氧基接枝的zns

‑

介孔二氧化硅复合物与6.5g2

‑

(2

‑

羟基

‑5‑

氨苯基)苯并咪唑加入到200ml四氢呋喃溶剂中,超声分散均匀,反应完全后,进行过滤、洗涤并干燥得到苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物;

37.(a4)将12g4,4,4

‑

三苯甲烷三异氰酸酯和5g苯并咪唑衍生物修饰的zns

‑ꢀ

介孔二氧化硅复合物加入到200ml二氯甲烷溶剂中,加入0.3g三乙胺作为催化剂,超声混合均匀,反应后,离心、过滤得到沉淀,用丙酮洗涤干净,在60℃烘箱中干燥12h,得到产物为苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯;

38.(a5)取10g步骤(a4)制得的苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯加入到150ml四氢呋喃溶剂中,在不断搅拌下滴加到含有15g 聚醚多元醇的100ml四氢呋喃溶液,超声分散均匀,在氮气保护下升温至70℃反应12h,反应产生气泡时,滴加30wt%的丙酮降低粘度后,搅拌继续分散,再用旋蒸仪将丙酮溶剂除去,得到水性聚氨酯乳液,在60℃真空烘箱中干燥24h,得到耐冲击抗老化的反光塑胶。

39.实施例2

40.一种应用于汽车的耐冲击抗老化的反光塑胶的制备方法,具体制备过程如下:

41.(a1)将1gn

‑

月桂酰谷氨酸钠溶于的0.5m的氢氧化钠溶液中,并用盐酸溶液滴定至中性,加入4g氯化锌,并将溶液调节至ph为8,超声分散均匀,加入2gγ

‑

氨基丙基三甲氧基硅烷混合均匀,接着将6g正硅酸乙酯加入上述溶液中,连续强烈搅拌,得到悬浮液,静置48h后,过滤所得沉淀,并在室温下干燥,然后在空气氛围下550℃下煅烧6h后,接着通入流速为50ml/min的硫化氢气体煅烧30min,得到zns

‑

介孔二氧化硅复合物;

42.(a2)将8gzns

‑

介孔二氧化硅复合物加入到100mln

‑

甲基吡咯烷酮溶剂中,超声分散30min,加入含有1g硅烷偶联剂kh

‑

560的n

‑

甲基吡咯烷酮溶液,进行反应,通过离心分离,将沉淀过滤并洗涤干净后,在60℃烘箱中干燥24h后,得到环氧基接枝的zns

‑

介孔二氧化硅复合物;

43.(a3)取6g步骤(a2)制备得到的环氧基接枝的zns

‑

介孔二氧化硅复合物与10g2

‑

(2

‑

羟基

‑5‑

氨苯基)苯并咪唑加入到200ml四氢呋喃溶剂中,超声分散均匀,反应完全后,进行过滤、洗涤并干燥得到苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物;

44.(a4)将10g4,4,4

‑

三苯甲烷三异氰酸酯和6g苯并咪唑衍生物修饰的zns

‑ꢀ

介孔二氧化硅复合物加入到200ml二氯甲烷溶剂中,加入0.3g三乙胺作为催化剂,超声混合均匀,反应后,离心、过滤得到沉淀,用丙酮洗涤干净,在60℃烘箱中干燥12h,得到产物为苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯;

45.(a5)取15g步骤(a4)制得的苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯加入到150ml四氢呋喃溶剂中,在不断搅拌下滴加到含有20g 聚醚多元醇的150ml四氢呋喃溶液,超声分散均匀,在氮气保护下升温至75℃反应16h,反应产生气泡时,滴加30wt%的丙酮降低粘度后,搅拌继续分散,再用旋蒸仪将丙酮溶剂除去,得到水性聚氨酯乳液,在60℃真空烘箱中干燥24h,得到耐冲击抗老化的反光塑胶。

46.实施例3

47.一种应用于汽车的耐冲击抗老化的反光塑胶的制备方法,具体制备过程如下:

48.(a1)将1gn

‑

月桂酰谷氨酸钠溶于的0.5m的氢氧化钠溶液中,并用盐酸溶液滴定至

中性,加入7.5g氯化锌,并将溶液调节至ph为8,超声分散均匀,加入2.5gγ

‑

氨基丙基三甲氧基硅烷混合均匀,接着将10g正硅酸乙酯加入上述溶液中,连续强烈搅拌,得到悬浮液,静置48h后,过滤所得沉淀,并在室温下干燥,然后在空气氛围下550℃下煅烧6h后,接着通入流速为100ml/min的硫化氢气体煅烧25min,得到zns

‑

介孔二氧化硅复合物;

49.(a2)将10gzns

‑

介孔二氧化硅复合物加入到200mln

‑

甲基吡咯烷酮溶剂中,超声分散30min,加入含有1.2g硅烷偶联剂kh

‑

560的n

‑

甲基吡咯烷酮溶液,进行反应,通过离心分离,将沉淀过滤并洗涤干净后,在60℃烘箱中干燥24h 后,得到环氧基接枝的zns

‑

介孔二氧化硅复合物;

50.(a3)取8g步骤(a2)制备得到的环氧基接枝的zns

‑

介孔二氧化硅复合物与12g2

‑

(2

‑

羟基

‑5‑

氨苯基)苯并咪唑加入到200ml四氢呋喃溶剂中,超声分散均匀,反应完全后,进行过滤、洗涤并干燥得到苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物;

51.(a4)将15g4,4,4

‑

三苯甲烷三异氰酸酯和7g苯并咪唑衍生物修饰的zns

‑ꢀ

介孔二氧化硅复合物加入到200ml二氯甲烷溶剂中,加入0.5g三乙胺作为催化剂,超声混合均匀,反应后,离心、过滤得到沉淀,用丙酮洗涤干净,在60℃烘箱中干燥12h,得到产物为苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯;

52.(a5)取12g步骤(a4)制得的苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯加入到150ml四氢呋喃溶剂中,在不断搅拌下滴加到含有16g 聚醚多元醇的150ml四氢呋喃溶液,超声分散均匀,在氮气保护下升温至80℃反应12h,反应产生气泡时,滴加30wt%的丙酮降低粘度后,搅拌继续分散,再用旋蒸仪将丙酮溶剂除去,得到水性聚氨酯乳液,在60℃真空烘箱中干燥24h,得到耐冲击抗老化的反光塑胶。

53.实施例4

54.一种应用于汽车的耐冲击抗老化的反光塑胶的制备方法,具体制备过程如下:

55.(a1)将1gn

‑

月桂酰谷氨酸钠溶于的0.5m的氢氧化钠溶液中,并用盐酸溶液滴定至中性,加入3g氯化锌,并将溶液调节至ph为8,超声分散均匀,加入1.5gγ

‑

氨基丙基三甲氧基硅烷混合均匀,接着将6g正硅酸乙酯加入上述溶液中,连续强烈搅拌,得到悬浮液,静置48h后,过滤所得沉淀,并在室温下干燥,然后在空气氛围下550℃下煅烧6h后,接着通入流速为50ml/min的硫化氢气体煅烧30min,得到zns

‑

介孔二氧化硅复合物;

56.(a2)将3.5gzns

‑

介孔二氧化硅复合物加入到100mln

‑

甲基吡咯烷酮溶剂中,超声分散30min,加入含有0.2g硅烷偶联剂kh

‑

560的n

‑

甲基吡咯烷酮溶液,进行反应,通过离心分离,将沉淀过滤并洗涤干净后,在60℃烘箱中干燥24h 后,得到环氧基接枝的zns

‑

介孔二氧化硅复合物;

57.(a3)取2g步骤(a2)制备得到的环氧基接枝的zns

‑

介孔二氧化硅复合物与3g2

‑

(2

‑

羟基

‑5‑

氨苯基)苯并咪唑加入到100ml四氢呋喃溶剂中,超声分散均匀,反应完全后,进行过滤、洗涤并干燥得到苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物;

58.(a4)将3g4,4,4

‑

三苯甲烷三异氰酸酯和2g苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅复合物加入到100ml二氯甲烷溶剂中,加入0.1g三乙胺作为催化剂,超声混合均匀,反应后,离心、过滤得到沉淀,用丙酮洗涤干净,在60℃烘箱中干燥12h,得到产物为苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异氰酸酯;

59.(a5)取2.5g步骤(a4)制得的苯并咪唑衍生物修饰的zns

‑

介孔二氧化硅改性的异

氰酸酯加入到50ml四氢呋喃溶剂中,在不断搅拌下滴加到含有3g聚醚多元醇的50ml四氢呋喃溶液,超声分散均匀,在氮气保护下升温至70℃反应 12h,反应产生气泡时,滴加30wt%的丙酮降低粘度后,搅拌继续分散,再用旋蒸仪将丙酮溶剂除去,得到水性聚氨酯乳液,在60℃真空烘箱中干燥24h,得到耐冲击抗老化的反光塑胶。

60.对比例1

61.一种耐冲击抗老化的反光塑胶的制备方法,具体步骤如下:

62.(a1)将3g氯化锌溶于的0.5m的氢氧化钠溶液中,并用盐酸溶液滴定至中性,超声分散均匀,加入1.5gγ

‑

氨基丙基三甲氧基硅烷混合均匀,接着加入 5g二氧化硅纳米粒子,连续强烈搅拌,得到悬浮液,静置48h后,过滤所得沉淀,并在室温下干燥,然后在空气氛围下550℃下煅烧6h后,接着通入流速为 50ml/min的硫化氢气体煅烧30min,得到zns/二氧化硅复合物;

63.(a2)将3.5gzns/二氧化硅复合物加入到100mln

‑

甲基吡咯烷酮溶剂中,超声分散30min,加入含有0.2g硅烷偶联剂kh

‑

560的n

‑

甲基吡咯烷酮溶液,再将3g2

‑

(2

‑

羟基

‑5‑

氨苯基)苯并咪唑加入到100ml四氢呋喃溶剂中,超声分散均匀,与水性聚氨酯乳液共混,进行聚合,得到耐冲击抗老化的反光塑胶。

64.对比例2

65.一种发光

‑

反光道路交通标志带的制造方法,具体步骤如下:

66.(a1)预混发光

‑

反光粒子的制备:将发光粉和有机硅胶按1∶2的质量比混合均匀,均匀喷涂在2倍质量的反光玻璃微珠表面,凉干后每100克玻璃微珠表面喷涂0.5毫升硅油,于40℃烘干制得发光玻璃微珠,然后与表面未涂布的反光玻璃微珠按1∶1的质量比混合均匀,制成预混发光

‑

反光粒子;

67.(a2)塑胶基材的制备:以重量百分比计,将橡胶5份、塑料50份、填料 10份、颜料18份、助剂12份、预混发光

‑

反光粒子5份,称量,将橡胶除外的其它组分放入高速混合机中于120℃下混合20min,再升温至150℃下与橡胶在密炼机中混炼10min,于160℃下在压延机中压延成2.5mm厚的塑胶基材片;

68.(a3)光致发光粒子的制备:将发光粉经1100℃煅烧6小时,然后经球磨机球磨造粒成50目的发光颗粒,将发光颗粒和聚氨酯胶按14∶1的质量比混合均匀,制成包覆粒子,最后每100克玻璃珠表面喷涂2毫升硅油,于50℃烘干制得光致发光粒子;

69.(a4)施胶布粒:在塑胶基材表面喷涂聚氨酯胶粘剂,在胶粘剂上按每平方米撒布40克光致发光粒子和250克反光玻璃微珠,通过烘道烘干,得到发光

ꢀ‑

反光塑胶板。

70.试验

71.1)将实施例1

‑

4、对比例1

‑

2制备的塑胶,按我国交通部制订的行业标准 jt/t493

‑

2003的方法,用fb

‑

94型逆反射性能测试仪(测试条件为:观察角0.2

°

,入射角

‑4°

)测试反光胶粘带的逆反射系数(单位:mcd/1x

‑1/m

‑1);用电子拉伸机 (sans test machine co.,ltd.,中国深圳)以500mm/min的拉伸速度测试拉伸性能取出样品以测试拉伸性能;还将塑胶置于温度为100℃,平均风速为 0.5m/s,换气率为50次/h的热老化试验箱中,经受热和氧的加速老化作用,观察塑胶外观性能变化;在室温下,对塑胶进行耐冲击测试,耐冲击强度是依据美国材料试验协会(american society fortesting and materials;astm)的d

‑

256法来量测,将具有切口的试片单边固定于钟摆式冲击测试仪,利用悬臂梁的方式,让摆锤落

下撞击试片的切口,计算钟摆式冲击测试仪所消耗的能,测试结果见表1。其中ts(抗拉强度):拉伸时到断裂点的强度;eb(断裂伸长率):拉伸时到达破断点的长度和材料所产生的变化的比率。

72.表1:

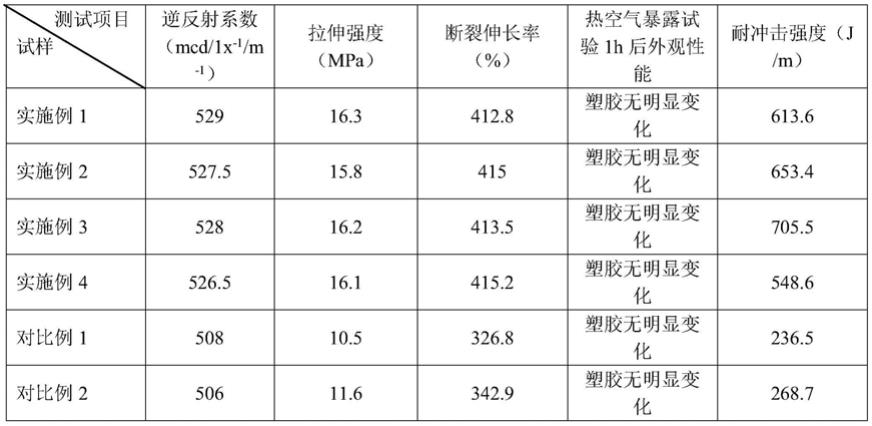

[0073][0074]

由表1可知实施例1

‑

4制备的耐冲击抗老化的反光塑胶具有较高的逆反射系数和较强的拉伸强度,并且其断裂拉伸率能够达到410%以上,远高于对比例1、 2的326.8%和342.9%,在热空气暴露测试1h后,对比例1、2和实施例1

‑

4的塑胶均保持良好形状,但实施例1

‑

4的耐冲击性能比对比例1、2要强很多,这是由于具有高强度性能的硫化锌和二氧化硅通过化学键牢靠地接枝到了聚氨酯塑胶中,分散均匀,稳定性强。

[0075]

2)进一步热氧化老化测试实施例1

‑

4和对比例1

‑

2的强度和耐冲击性能:哑铃形样品在空气循环加热柜式烘箱(gt

‑

7017

‑

e,gotech testing machines co., ltd.,东莞)中于100℃进行热氧化加速老化。在不同时间(12、24、36小时) 老化后,用电子拉伸机(sans test machine co.,ltd.,中国深圳)以500mm/min 的拉伸速度测试拉伸性能取出样品以测试拉伸性能。然后,将ts和eb的保留率计算为老化前后相应平均数据的比值,结果见表2。

[0076]

表2

[0077]

[0078]

由表2可知,实施例1

‑

4制备的耐冲击抗老化的反光塑胶的拉伸强度保留率随着老化时间的增长而增加,这是由于在老化的早期,在热和氧气的作用下,塑胶内部继续发生交联,使材料变硬,但导致eb的减少,但从表2中能够看出实施例1

‑

4制备的耐冲击抗老化的反光塑胶的断裂伸长率保留率下降速度低于对比例1、2的下降速率,并且实施例和对比例的耐冲击强度均随着老化时间增加而下降,但实施例在老化36h以后的耐冲击强度还能保持在286j/m以上,表明了本发明制备的耐冲击抗老化的反光塑胶具有较好的抗老化性能和机械性能。

[0079]

综上所述,本发明一种应用于汽车的耐冲击抗老化的反光塑胶的制备方法,通过将硫化锌高度分散介孔二氧化碳的孔道中,通过化学接枝的手段,以2

‑

(2

‑ꢀ

羟基

‑5‑

氨苯基)苯并咪唑上作为桥梁连接到异氰酸酯上,再聚合到聚氨酯中,提高了聚氨酯的反光性能和抗老化性,同时提高了其耐磨和抗冲击性能,同时其中含有丰富的抗老化分子,苯并三唑基团分子将有害的紫外光转变为无害的热能,硫化锌能够对紫外光进行有效的吸收和反射,二氧化硅晶体结构能够折射光线,当塑胶受到外力作用时,均匀分散的介孔二氧化硅和硫化锌通过自身的高强度能够有效地分散应力,从而提高了塑胶的力学性能。

[0080]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0081]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1