一种熔融沉积成型制品及其制备方法

1.本发明涉及聚合物加工和增材制造技术领域,尤其涉及一种熔融沉积成型制品及其制备方法。

背景技术:

2.熔融沉积成型(fused deposition modeling,fdm)目前是3d打印成型中应用最广泛的一种技术,其通过层层叠加经喷嘴挤出的熔丝而实现聚合物线材的3d打印。fdm技术可制备复杂形状、功能化和个性化的聚合物制品,在航空航天、汽车、新能源及生物医药等领域有广阔的应用前景。

3.然而,现阶段fdm制品仍面临层间界面结合强度低、力学性能呈现明显各向异性的瓶颈,极大地限制了其推广应用。因此,提高fdm制品层间界面结合强度是突破该瓶颈的关键。dele

ó

n课题组将丙烯腈

‑

丁二烯

‑

苯乙烯共聚物与热塑性聚氨酯(abs与tpu)共混,发现在abs/tpu共混物线材熔融沉积过程中tpu与abs之间产生氢键作用强化了制品的层间界面结合(de le

ó

n a.s.dom

í

nguez

‑

calvo a.molina s.i.materials with enhanced adhesive properties based on acrylonitrile

‑

butadiene

‑

styrene(abs)/thermopla stic polyurethane(tpu)blends for fused filament fabrication(fff).materi als&design 2019,182:108044)。然而,氢键作用相对较弱,仅依靠共混物分子链上有限数量官能团间形成的氢键作用难以大幅度地提高层间界面结合力以满足应用要求。

4.采用聚合物的良溶剂对fdm制品进行后处理也能一定程度地提高层间界面结合强度(valerga puerta ap.fernandez

‑

vidal s.r.batista m.fused de position modelling interfacial and interlayer bonding in pla post

‑

processedparts.rapid prototyping journal 2019,26:585

‑

592),其原理是层间界面处的聚合物首先被良溶剂溶解,促进了层间聚合物分子链的相互扩散和增加了分子链的缠结,此时取出制品,干燥即可。但是,在此过程中易在层间界面处引入气泡导致孔隙而影响制品的力学性能。此外,溶剂的挥发不仅污染环境而且可能导致制品变形。

5.在熔融沉积过程中,借助层间界面反应可有效提高制品的层间界面结合力。dadmun课题组开发了一种与聚合物线材分子结构相似的“低分子量表面隔离剂”,并借助uv光触发“低分子量表面隔离剂”之间发生反应来增强界面层的分子链缠结作用,实现界面结合力的提高(levenhagen n.p.dadmun m.d.reactive processing in extrusion

‑

based 3d printing to improve isotropy a nd mechanical properties.macromolecules 2019,52:6495

‑

6501)。然而,uv光照射会导致熔丝本体中分子链的断裂而降低力学性能。因此,亟需开发一种无需uv光引发的层间界面反应来提高fdm制品的层间界面结合强度。

技术实现要素:

6.本发明的目的在于提供一种熔融沉积成型制品及其制备方法,所述制备方法通过热处理来引发层间界面硅烷交联反应以提高fdm制品的层间界面结合力,可避免因使用uv

光引发界面反应而导致的聚合物分子链降解问题。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种熔融沉积成型制品的制备方法,包括以下步骤:

9.将乙烯基硅烷类单体、低分子量聚合物和硫化剂混合,进行第一混炼,得到乙烯基硅烷接枝低分子量聚合物;所述低分子量聚合物的重均分子量≤50000g/mol;

10.将所述乙烯基硅烷接枝低分子量聚合物、高分子量聚合物和有机锡催化剂混合,进行第二混炼,得到共混物;所述高分子量聚合物的种类与所述低分子量聚合物相同,所述高分子量聚合物的重均分子量>50000g/mol;

11.将所述共混物进行熔融沉积成型,将所得成型件进行热处理,得到熔融沉积成型制品。

12.优选的,所述乙烯基硅烷类单体包括乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷或乙烯基三氯硅烷。

13.优选的,所述低分子量聚合物包括聚乳酸、聚己内酯或尼龙6。

14.优选的,所述硫化剂包括过氧化二异丙苯。

15.优选的,所述乙烯基硅烷类单体、低分子量聚合物和硫化剂的质量比为1:100:0.1~15:100:1.0。

16.优选的,所述有机锡催化剂包括二月桂酸二丁基锡、辛酸亚锡、二(十二烷基硫)二丁基锡或二醋酸二丁基锡,所述有机锡催化剂在共混物中的含量为0.01~1wt%。

17.优选的,所述乙烯基硅烷接枝低分子量聚合物在共混物中的含量为1~15wt%。

18.优选的,所述热处理的方式包括热水处理或水蒸气处理;所述热处理的温度为40~80℃,时间为4~12h。

19.本发明提供了上述技术方案所述制备方法得到的熔融沉积成型制品。

20.优选的,所述熔融沉积成型制品的拉伸强度为10~50mpa。

21.本发明提供了一种熔融沉积成型制品的制备方法,包括以下步骤:将乙烯基硅烷类单体、低分子量聚合物和硫化剂混合,进行第一混炼,得到乙烯基硅烷接枝低分子量聚合物;所述低分子量聚合物的重均分子量≤50000g/mol;将所述乙烯基硅烷接枝低分子量聚合物、高分子量聚合物和有机锡催化剂混合,进行第二混炼,得到共混物;所述高分子量聚合物的种类与所述低分子量聚合物相同,所述高分子量聚合物的重均分子量>50000g/mol;将所述共混物进行熔融沉积成型,将所得成型件进行热处理,得到熔融沉积成型制品。

22.本发明将乙烯基硅烷类单体接枝于低分子量聚合物,再将乙烯基硅烷接枝低分子量聚合物与其对应的高分子量聚合物混炼制备共混物;然后在fdm成型过程中共混物熔体受到剪切和拉伸作用导致乙烯基硅烷接枝低分子量聚合物和有机锡催化剂扩散至熔体表面而沉积在制品层间界面;然后采用热处理引发制品层间界面上乙烯基硅烷接枝低分子量聚合物间的硅烷交联反应,从而使低分子量聚合物间形成共价键作用以增加层间界面处分子链的缠结程度,提高层间界面结合力。

23.本发明首次将硅烷交联反应引入fdm成型制品后处理过程,借助层间界面上形成的硅烷交联结构提高界面分子链缠结程度,强化界面结合,可避免因uv光引发而导致的聚合物分子链降解,拓展了硅烷交联反应在聚合物加工及增材制造领域的应用范围。

24.本发明的方法简单、易操作且生产效率高,适合大批量生产,具有较好的工业化潜

能和广阔的应用前景。

附图说明

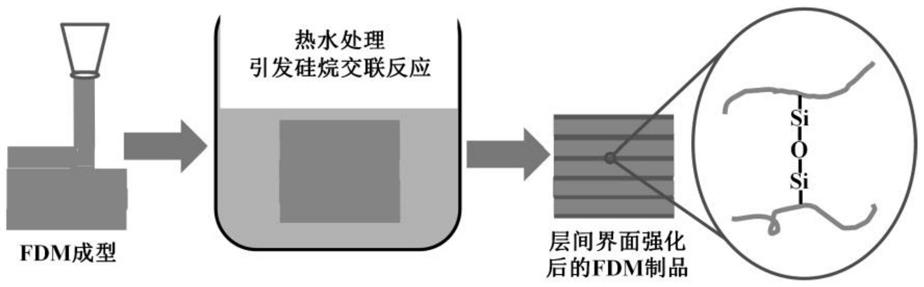

25.图1为本发明将fdm成型制品进行热处理强化层间界面结合示意图;

26.图2为实施例5中原料低分子量尼龙6(pa 6)以及制备的乙烯基硅烷接枝低分子量尼龙6(pa 6

‑

vtes)红外谱图;

27.图3为实施例1~2和对比例1~2制备的fdm成型力学样条的应力

‑

应变曲线图。

具体实施方式

28.本发明提供了一种熔融沉积成型制品的制备方法,包括以下步骤:

29.将乙烯基硅烷类单体、低分子量聚合物和硫化剂混合,进行第一混炼,得到乙烯基硅烷接枝低分子量聚合物;所述低分子量聚合物的重均分子量≤50000g/mol;

30.将所述乙烯基硅烷接枝低分子量聚合物、高分子量聚合物和有机锡催化剂混合,进行第二混炼,得到共混物;所述高分子量聚合物的种类与所述低分子量聚合物相同,所述高分子量聚合物的重均分子量>50000g/mol;

31.将所述共混物进行熔融沉积成型,将所得成型件进行热处理,得到熔融沉积成型制品。

32.在本发明中,若无特殊说明,所需制备原料均为本领域技术人员熟知的市售商品。

33.本发明将乙烯基硅烷类单体、低分子量聚合物和硫化剂混合,进行第一混炼,得到乙烯基硅烷接枝低分子量聚合物。在本发明中,所述乙烯基硅烷类单体优选包括乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷或乙烯基三氯硅烷。本发明利用乙烯基硅烷类单体接枝到低分子量聚合物分子链上,在fdm成型过程中随低分子量聚合物迁移到制品的层间界面上,在后续热处理过程中硅烷之间发生交联反应将低分子量聚合物分子链连接成更长分子链以提高层间界面结合力。

34.在本发明中,所述低分子量聚合物的重均分子量≤50000g/mol,优选为5000~50000g/mol,更优选为5000~45000g/mol、10000~35000g/mol或20000~30000g/mol。

35.在本发明中,所述低分子量聚合物优选包括低分子量聚乳酸、低分子量聚己内酯或低分子量尼龙6;所述低分子量聚乳酸的重均分子量(mw)优选为15000~50000g/mol;所述低分子量聚己内酯的mw优选为5000~35000g/mol;所述低分子量尼龙6的mw优选为20000~45000g/mol。本发明利用低分子量聚合物分子链运动能力较强,易在制品层间界面上相互扩散的特性,使用乙烯基硅烷类单体对其接枝,同时利用热处理过程中的硅烷交联反应使得低分子量聚合物连接成更长分子链以提高缠结密度,进而提高界面结合力。

36.在本发明中,所述硫化剂优选包括过氧化二异丙苯(dcp),所述过氧化二异丙苯优选以溶液的形式使用,所述dcp溶液的浓度优选为0.075~0.25g/ml,更优选为0.125g/ml;所述过氧化二异丙苯(dcp)溶液所用溶剂优选为乙醇。

37.在本发明中,所述乙烯基硅烷类单体、低分子量聚合物和硫化剂的质量比优选为1:100:0.1~15:100:1.0。

38.在本发明中,所述乙烯基硅烷类单体、低分子量聚合物和硫化剂混合的过程优选为将硫化剂滴加至低分子量聚合物中搅拌均匀,待硫化剂中溶剂挥发后,滴加乙烯基硅烷

类单体,搅拌15min,得到混合料。本发明对所述搅拌和滴加的过程没有特殊的限定,按照本领域熟知的过程进行即可。

39.在本发明中,所述第一混炼优选在哈克微型双螺杆挤出机中进行,所述第一混炼的温度优选为140~235℃,更优选为170℃;本发明对所述第一混炼的其他过程没有特殊的限定,按照本领域熟知的过程进行即可。

40.在所述第一混炼过程中,乙烯基硅烷类单体的乙烯基与低分子量聚合物分子链间发生自由基反应而接枝到低分子量聚合物分子链上。

41.完成所述第一混炼后,本发明优选将所得物料依次进行挤出和造粒,得到乙烯基硅烷接枝低分子量聚合物。本发明对所述挤出和造粒的过程没有特殊的限定,按照本领域熟知的过程进行即可;本发明对所述造粒所得产物的粒径没有特殊的限定,能够形成粒状物料即可。

42.得到乙烯基硅烷接枝低分子量聚合物后,本发明将所述乙烯基硅烷接枝低分子量聚合物、高分子量聚合物和有机锡催化剂混合,进行第二混炼,得到共混物。在本发明中,所述高分子量聚合物的种类与所述低分子量聚合物相同,所述高分子量聚合物的重均分子量>50000g/mol,优选为50000~500000g/mol,更优选为70000~350000g/mol,进一步优选为100000~200000g/mol。在本发明中,所述高分子量聚合物优选包括高分子量聚乳酸、高分子量聚己内酯或高分子量尼龙6,所述高分子量聚乳酸的mw优选为100000~500000g/mol;所述高分子量聚己内酯的mw优选为50000~120000g/mol;所述高分子量尼龙6的mw优选为70000~110000g/mol。本发明利用高分子量聚合物作为3d打印制品的主体部分以保证顺利打印成型,但其分子量高而不易扩散,导致制品层间界面上缠结密度低、层间界面结合弱,本发明通过引入分子量小的乙烯基硅烷类单体对低分子量聚合物进行接枝,其在层间界面上易相互扩散,借助热处理引发层间界面上低分子量聚合物分子链上硅烷间的交联反应,从而使低分子量聚合物间形成共价键作用以增加层间界面处分子链的缠结程度,从而提高制品的力学性能。

43.在本发明中,所述有机锡催化剂优选包括二月桂酸二丁基锡、辛酸亚锡、二(十二烷基硫)二丁基锡或二醋酸二丁基锡,所述有机锡催化剂在共混物中的含量优选为0.01~1wt%,更优选为0.05~0.8wt%,进一步优选为0.094~0.5wt%。

44.在本发明中,所述乙烯基硅烷接枝低分子量聚合物在共混物中的含量优选为1~15wt%,更优选为2~8wt%,进一步优选为4.7~6wt%。

45.本发明对所述乙烯基硅烷接枝低分子量聚合物、高分子量聚合物和有机锡催化剂混合的过程没有特殊的限定,按照本领域熟知的过程将物料干混均匀即可。

46.完成所述混合后,本发明优选将所得干混物投入哈克微型双螺杆挤出机中,进行第二混炼;所述第二混炼的温度优选为140~235℃,更优选为170~180℃;本发明对所述第二混炼的其他过程没有特殊的限定,按照本领域熟知的过程进行即可。

47.完成所述第二混炼后,本发明优选将所得物料依次进行挤出和造粒,得到共混物。本发明对所述挤出和造粒的过程没有特殊的限定,按照本领域熟知的过程进行即可;本发明对所述造粒所得产物的粒径没有特殊的限定,能够形成粒状物料即可。

48.得到共混物后,本发明将所述共混物进行熔融沉积成型,将所得成型件进行热处理,得到熔融沉积成型制品。本发明对所述熔融沉积成型(fdm)的过程没有特殊的限定,按

照本领域熟知的过程根据所需打印制品采用本领域熟知的3d打印设备进行即可。在本发明的实施例中,所述熔融沉积成型的打印喷嘴尺寸为0.4mm,喷嘴温度为80℃、200℃或240℃,打印速度为50mm/s。在本发明的实施例中,具体将共混物沿横向打印成标准力学样条,以便于进行力学性能测试,本发明对所述标准力学样条的尺寸没有特殊的限定,本领域熟知的标准力学样条即可。

49.在本发明中,所述热处理的方式优选包括热水处理或水蒸气处理;所述热处理的温度优选为40~80℃,更优选为50~70℃,时间优选为4~12h,更优选为5~8h。本发明对所述热处理或水蒸气处理的具体操作过程没有特殊的限定,将成型件浸泡于上述温度的热水或置于水蒸气中即可。本发明通过热处理引发成型件层间界面处乙烯基硅烷接枝低分子量聚合物分子链上的乙烯基硅烷发生交联反应,借助层间界面上形成的硅烷交联结构提高界面分子链缠结程度,强化熔融沉积成型制品的层间界面结合。

50.图1为本发明将fdm成型制品进行热处理强化层间界面结合示意图;如图1所示,在热处理过程中,乙烯基硅烷接枝低分子量聚合物分子链上的硅烷发生交联反应,形成的硅烷交联结构,能够强化层间界面结合。

51.本发明中,在fdm成型过程中,共混物中的乙烯基硅烷接枝低分子量聚合物会迁移至表面形成fdm成型制品的层间界面,且因其分子量较小,其在层间界面上易相互扩散。将fdm成型件热处理以引发层间界面上低分子量聚合物分子链上硅烷间的交联反应,从而使低分子量聚合物间形成共价键作用以增加层间界面处分子链的缠结程度,从而提高制品的力学性能。

52.完成所述热处理后,本发明优选无需后处理,即得熔融沉积成型制品。

53.本发明提供了上述技术方案所述制备方法得到的熔融沉积成型制品。在本发明中,所述熔融沉积成型制品的拉伸强度为10~50mpa。

54.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

55.实施例1

56.称取50g低分子量聚乳酸(mw=36000g/mol),将0.25g dcp溶解于2ml乙醇中并滴加至低分子量聚乳酸中搅拌均匀,待乙醇挥发后,逐渐滴加2.5ml(2.3g)乙烯基三乙氧基硅烷并搅拌15min;将所得混合料投入哈克微型双螺杆挤出机中混炼,混炼温度为170℃,将所得物料依次进行挤出和造粒,得到乙烯基硅烷接枝低分子量聚乳酸;

57.称取2.5g所述乙烯基硅烷接枝低分子量聚乳酸,0.5g二月桂酸二丁基锡和50g高分子量聚乳酸(mw=116000g/mol)干混均匀,将所得干混物投入哈克微型双螺杆挤出机中混炼,混炼温度为180℃;将所得物料依次进行挤出和造粒,得到乙烯基硅烷接枝低分子量聚乳酸/高分子量聚乳酸共混物;

58.将所述乙烯基硅烷接枝低分子量聚乳酸/高分子量聚乳酸共混物采用fdm成型方法沿横向打印成标准力学样条,打印喷嘴尺寸为0.4mm,喷嘴温度为200℃,打印速度为50mm/s,将所得力学样条浸泡于70℃热水中处理5h,得到熔融沉积成型制品。

59.实施例2

60.将实施例1制备的乙烯基硅烷接枝低分子量聚乳酸/高分子量聚乳酸共混物采用fdm成型方法沿横向打印成标准力学样条,打印喷嘴尺寸为0.4mm,喷嘴温度为200℃,打印速度为50mm/s,将所得力学样条浸泡于70℃热水中处理8h,得到熔融沉积成型制品。

61.实施例3

62.称取50g低分子量聚己内酯(mw=20000g/mol),将0.25gdcp溶解于2ml乙醇中并滴加至低分子量聚乳酸中搅拌均匀,待乙醇挥发后,逐渐滴加2.5ml(2.3g)乙烯基三乙氧基硅烷并搅拌15min;将所得混合料投入哈克微型双螺杆挤出机中混炼,混炼温度为140℃;将所得物料依次进行挤出和造粒,得到乙烯基硅烷接枝低分子量聚己内酯;

63.称取2.5g所述乙烯基硅烷接枝低分子量聚己内酯,0.5g二月桂酸二丁基锡和50g高分子量聚己内酯(mw=50000g/mol)干混均匀,将所得干混物投入哈克微型双螺杆挤出机中混炼,混炼温度为140℃;将所得物料依次进行挤出和造粒,得到乙烯基硅烷接枝低分子量聚己内酯/高分子量聚己内酯共混物;

64.将所述乙烯基硅烷接枝低分子量聚己内酯/高分子量聚己内酯共混物采用fdm成型方法沿横向打印成标准力学样条,打印喷嘴尺寸为0.4mm,喷嘴温度为80℃,打印速度为50mm/s,将所得力学样条浸泡于40℃热水中处理5h,得到熔融沉积成型制品。

65.实施例4

66.将实施例3制备的乙烯基硅烷接枝低分子量聚己内酯/高分子量聚己内酯共混物采用fdm成型方法沿横向打印成标准力学样条,打印喷嘴尺寸为0.4mm,喷嘴温度为80℃,打印速度为50mm/s,将所得力学样条浸泡于40℃热水中处理8h,得到熔融沉积成型制品。

67.实施例5

68.称取50g低分子量尼龙6(mw=22600g/mol),将0.25gdcp溶解于2ml乙醇中并滴加至低分子量聚乳酸中搅拌均匀,待乙醇挥发后,逐渐滴加2.5ml(2.3g)乙烯基三乙氧基硅烷并搅拌15min;将所得混合料投入哈克微型双螺杆挤出机中混炼,混炼温度为235℃;将所得物料依次进行挤出和造粒,得到乙烯基硅烷接枝低分子量尼龙6;

69.称取2.5g所述乙烯基硅烷接枝低分子量尼龙6,0.5g二月桂酸二丁基锡和50g高分子量尼龙6(mw=100000g/mol)干混均匀,将所得干混物投入哈克微型双螺杆挤出机中混炼,混炼温度为235℃;将所得物料依次进行挤出和造粒,得到乙烯基硅烷接枝低分子量尼龙6/高分子量尼龙6共混物;

70.将所述乙烯基硅烷接枝低分子量尼龙6/高分子量尼龙6共混物采用fdm成型方法沿横向打印成标准力学样条,打印喷嘴尺寸为0.4mm,喷嘴温度为240℃,打印速度为50mm/s,将所得力学样条浸泡于80℃热水中处理5h,得到熔融沉积成型制品。

71.实施例6

72.将实施例5制备的乙烯基硅烷接枝低分子量尼龙6/高分子量尼龙6共混物采用fdm成型技术沿横向打印成标准力学样条,打印喷嘴尺寸为0.4mm,喷嘴温度为240℃,打印速度为50mm/s,将所得力学样条浸泡于80℃热水中处理8h,得到熔融沉积成型制品。

73.对比例1

74.与实施例1的区别仅在于:不进行热水处理。

75.对比例2

76.与实施例2的区别仅在于:将力学样条浸泡于70℃热水中处理3h。

77.对比例3

78.与实施例3的区别仅在于:不进行热水处理。

79.对比例4

80.与实施例4的区别仅在于:将力学样条浸泡于40℃热水中处理3h。

81.对比例5

82.与实施例5的区别仅在于:不进行热水处理。

83.对比例6

84.与实施例6的区别仅在于:将力学样条浸泡于80℃热水中处理3h。

85.性能测试

86.1)对实施例5中原料低分子量尼龙6(pa6)以及制备的乙烯基硅烷接枝低分子量尼龙6(pa6

‑

vtes)进行红外测试,所得红外光谱见图2,图2中乙烯基硅烷接枝低分子量尼龙6的红外光谱上出现的958cm

‑1峰为si

‑

o

‑

ch2ch3的吸收峰,表明乙烯基三乙氧基硅烷被成功接枝于低分子量尼龙6分子链。

87.2)采用gb/t 1040.2

‑

2006记载的方法,对实施例1~6和对比例1~6制备的熔融沉积成型制品进行拉伸强度测试,所得结果见表1:

88.表1实施例1~6和对比例1~6制备的熔融沉积成型制品的拉伸强度数据

89.案例拉伸强度实施例132.2

±

3.1mpa实施例235.7

±

3.4mpa实施例310.6

±

1.5mpa实施例412.6

±

2.3mpa实施例545.3

±

3.2mpa实施例648.3

±

3.6mpa对比例123.1

±

3.8mpa对比例229.9

±

3.2mpa对比例38.3

±

2.0mpa对比例49.8

±

1.6mpa对比例537.9

±

3.0mpa对比例642.5

±

3.6mpa

90.由表1可知,本发明所制备的熔融沉积成型制品的拉伸强度优异,说明其层间界面结合力强,而且与未经热水处理或缩短热水处理时间的制品相比,本发明通过热处理能够提高制品的拉伸强度,说明增强了制品的层间界面结合强度。

91.3)对实施例1~2和对比例1~2制备的fdm成型力学样条进行应力

‑

应变测试,所得应力

‑

应变曲线见图3。由图3可知,经热水处理后样条的拉伸强度得到提高,表明热水处理引发乙烯基硅烷接枝低分子量聚乳酸分子链之间发生硅烷交联反应,从而增加了制品层间界面上的分子链缠结密度,提高了层间界面结合强度。此外,热处理时间对硅烷交联反应程度会产生影响,进而影响制品层间界面结合强度。

92.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1