一种缓解益生菌菌粉物理挤压应力损伤的保护剂及其应用的制作方法

1.本发明属于微生物技术领域,尤其涉及一种缓解益生菌菌粉物理挤压应力损伤的保护剂及其应用。

背景技术:

2.益生菌是通过定殖在人体内、改变宿主某一部位菌群组成的一类对宿主有益的活性微生物。通过调节宿主黏膜与系统免疫功能或通过调节肠道内菌群平衡,益生菌可以促进营养吸收,保持肠道健康,从而有利于人体健康。

3.为了提高益生菌服用时的适口性和便捷性,通常将益生菌添加至食品中。cn112741191a公开了一种含益生菌的压片糖果及其制备方法,以含益生菌的压片糖果各原料的质量百分比之和为100%计,该含益生菌的压片糖果的原料包括以下含量的组分:脂质类物质5~30%,益生菌粉1~40%,麦芽糖醇和山梨糖醇的总添加量50~80%,润滑剂0.6~1%,抗性糊精0~38.5%;麦芽糖醇和山梨糖醇的质量比为(0.25~4):1。但该压片糖果在制备时直接将原料混合后进行压片,未进行可以提高益生菌存活率的相关处理,益生菌的存活率较低,导致原料的利用率较低。

4.因此,如何提供一种高益生菌存活率的产品,无需配合复杂的制备工艺即可提高益生菌的存活率,已成为亟待解决的问题。

技术实现要素:

5.针对现有技术的不足和实际需求,本发明提供一种缓解益生菌菌粉物理挤压应力损伤的保护剂及其应用,通过将益生菌的菌体与特定的保护剂混合,配合静电喷雾干燥的制备方法,可以提高益生菌的存活率,且生产成本较低,方便快捷,应用前景广阔。

6.为达此目的,本发明采用如下技术方案:

7.第一方面,本发明提供了一种缓解益生菌菌粉物理挤压应力损伤的保护剂,所述缓解益生菌菌粉物理挤压应力损伤的保护剂包括海藻糖、聚乙烯聚吡咯烷酮、右旋糖酐、羟乙基淀粉和柠檬酸钠。

8.本发明中,海藻糖为菌体在瞬间干燥脱水时提供失去的氢键,同时在细胞表面形成保护膜;聚乙烯吡咯烷酮在菌体瞬间干燥脱水时起填充作用,维持菌体结构,为其提供强有力的支撑作用,保持菌体的活性及结构完整性;右旋糖酐作为高分子聚合多糖分子,能交联在细胞表面,使细胞具有一定的韧性;羟乙基淀粉作为高分子复合物,能覆盖在细胞表面,增强其它多糖分子在细胞表面的黏合力,减缓细胞对外界所受到的挤压力;柠檬酸钠作为无机盐,能增强体系中的自由离子水平,提升水分的迁移速率,快速将水分聚集到细胞表面进行蒸发,同时保证溶液体系中的渗透压。通过上述组分的相互配合,协同增益,可以显著提高益生菌的菌体存活率,保障了益生菌在干燥及加工过程中稳定性,可以降低产品中益生菌的初始添加倍数,提高了原料的利用率,降低了生产成本,缩短了制备周期,具有实际应用的价值。

9.优选地,所述海藻糖在所述保护剂中的质量分数为10%~30%,例如可以是10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%或30%等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

10.优选地,所述聚乙烯聚吡咯烷酮在所述保护剂中的质量分数为1%~5%,例如可以是1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%或5%等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

11.优选地,所述右旋糖酐在所述保护剂中的质量分数为1%~4%,例如可以是1%、1.5%、2%、2.5%、3%、3.5%或4%等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

12.优选地,所述羟乙基淀粉在所述保护剂中的质量分数为2%~6%,例如可以是2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%或6%等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

13.优选地,所述柠檬酸钠在所述保护剂中的质量分数为0.1%~1%,例如可以是0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1%等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

14.优选地,所述保护剂还包括水。

15.优选地,以质量分数计,所述缓解益生菌菌粉物理挤压应力损伤的保护剂包括海藻糖10%~30%、聚乙烯聚吡咯烷酮1%~5%、右旋糖酐1%~4%、羟乙基淀粉2%~6%和柠檬酸钠0.1%~1%,余量为水。

16.本发明中,通过对海藻糖、聚乙烯聚吡咯烷酮、右旋糖酐、羟乙基淀粉和柠檬酸钠的添加量进行优化,可以进一步提高保护剂对益生菌的保护作用,加工处理对益生菌的伤害更小,存活率更高。

17.第二方面,本发明提供了一种耐压益生菌菌粉,所述耐压益生菌菌粉含有第一方面所述的缓解益生菌菌粉物理挤压应力损伤的保护剂和益生菌的菌体。

18.第三方面,本发明提供了一种第二方面所述的耐压益生菌菌粉的制备方法,所述制备方法包括:

19.将益生菌的菌体与第一方面所述的缓解益生菌菌粉物理挤压应力损伤的保护剂复配混合,干燥后,得到所述耐压益生菌菌粉。

20.优选地,所述保护剂经过了灭菌处理。

21.优选地,所述灭菌处理的条件为100~121℃下灭菌5~15min,灭菌的温度例如可以是100℃、101℃、102℃、103℃、104℃、105℃、106℃、107℃、108℃、109℃、110℃、111℃、112℃、113℃、114℃、115℃、116℃、117℃、118℃、119℃、120℃或121℃等,灭菌的时间例如可以是5min、6min、7min、8min、9min、10min、11min、12min、13min、14min或15min等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

22.优选地,所述益生菌的菌体与保护剂复配混合的质量比为1:(1.5~4),例如可以是1:1.5、1:2、1:2.5、1:3、1:3.5或1:4等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

23.优选地,所述复配混合后还包括调节ph为4.5~6.5的步骤,ph例如可以是4.5、5、

5.5、6或6.5等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

24.优选地,所述调节ph使用的碱性物质包括氢氧化钠、氢氧化钾、碳酸钠、乙酸钠或碱性氨基酸中的任意一种或至少两种的组合。

25.优选地,所述干燥包括静电喷雾干燥。

26.本发明中,采用静电喷雾的方法进行干燥,得到了具有高耐压高存活率的益生菌菌粉。静电喷雾干燥可以在较低温度下进行喷雾干燥雾化,液滴中的水或者其他溶剂在静电作用下相互排斥在液滴边缘,核心的固体成分保留在液滴中心,从而降低了水分蒸发所需的温度,减少了高温导致的核心有效成分的损失、降解或者变性。静电喷雾干燥兼具真空冷冻干燥高存活率的优点,又具备常规普通喷雾干燥低成本的优点,保障了益生菌在干燥及加工过程中的存活率,方便快捷,制备周期短,生产成本低,优于传统的益生菌菌粉的制备方法。

27.优选地,所述静电喷雾干燥的条件包括:

28.进风温度:70~80℃,例如可以是70℃、71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃或80℃等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述;

29.进风流量:15~25m3/h,例如可以是15m3/h、16m3/h、17m3/h、18m3/h、19m3/h、20m3/h、21m3/h、22m3/h、23m3/h、24m3/h或25m3/h等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述;

30.出风温度30~40℃,例如可以是30℃、31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃或40℃等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述;

31.雾化温度:30~40℃,例如可以是30℃、31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃或40℃等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述;

32.雾化压力:100~350kpa,例如可以是100kpa、150kpa、200kpa、250kpa、300kpa或350kpa等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述;

33.静电电压:10~20kv,例如可以是10kv、11kv、12kv、13kv、14kv、15kv、16kv、17kv、18kv、19kv或20kv等,该数值范围内的其他具体点值均可选择,在此便不再一一赘述。

34.优选地,所述益生菌包括青春双歧杆菌、乳双歧杆菌、动物双歧杆菌、两歧双歧杆菌、短双歧杆菌、婴儿双歧杆菌、长双歧杆菌、嗜酸乳杆菌、干酪乳杆菌、卷曲乳杆菌、德氏乳杆菌保加利亚亚种、德氏乳杆菌乳亚种、发酵乳杆菌、格氏乳杆菌、瑞士乳杆菌、约氏乳杆菌、副干酪乳杆菌、植物乳杆菌、罗伊氏乳杆菌、鼠李糖乳杆菌、唾液乳杆菌、嗜热链球菌、乳酸乳球菌乳酸亚种、乳酸乳球菌乳脂亚种、乳酸乳球菌双乙酰亚种、费氏丙酸杆菌谢氏亚种、肠膜明串珠菌肠膜亚种、马克斯克鲁维酵母、乳酸片球菌、戊糖片球菌、小牛葡萄球菌、木糖葡萄球菌、肉葡萄球菌、凝结芽孢杆菌、布拉迪酵母、清酒乳杆菌或产丙酸丙酸杆菌中的任意一种或至少两种的组合。

35.作为优选技术方案,本发明所述耐压益生菌菌粉的制备方法,包括以下步骤:

36.(1)将第一方面所述的缓解益生菌菌粉物理挤压应力损伤的保护剂在100~121℃下灭菌5~15min;

37.(2)将益生菌的菌体与灭菌后的保护剂按1:(1.5~4)的质量比复配混合,使用氢氧化钠、氢氧化钾、碳酸钠、乙酸钠或碱性氨基酸中的任意一种或至少两种的组合调节ph为4.5~6.5;

38.(3)静电喷雾干燥,得到所述耐压益生菌菌粉,所述静电喷雾干燥的条件包括:

39.进风温度:70~80℃;进风流量:15~25m3/h;出风温度30~40℃;雾化温度:30~40℃;雾化压力:100~350kpa;静电电压:10~20kv。

40.第四方面,本发明提供了第一方面所述的缓解益生菌菌粉物理挤压应力损伤的保护剂、第二方面所述的耐压益生菌菌粉或第三方面所述的耐压益生菌菌粉的制备方法中的任意一种或至少两种的组合在制备耐压益生菌产品中的应用。

41.相比于现有技术,本发明具有如下有益效果:

42.(1)本发明通过将海藻糖、聚乙烯聚吡咯烷酮、右旋糖酐、羟乙基淀粉和柠檬酸钠进行复配,并对各组分的添加量进行优化,产生了协同增益的效果,制备得到的保护剂可以缓解益生菌的菌体在制备过程中因物理挤压受到损伤,显著提高了其存活率;

43.(2)本发明通过保护剂配合静电喷雾干燥技术,进一步降低了制备过程对菌体的损伤,制备得到的益生菌的菌粉的干燥存活率不低于65%,稳定性不低于73%,耐压性不低于76%,提高了原料的利用率,降低了益生菌的初始添加量,降低了生产成本;制备方法简单快捷,生产周期较短,应用前景广阔。

附图说明

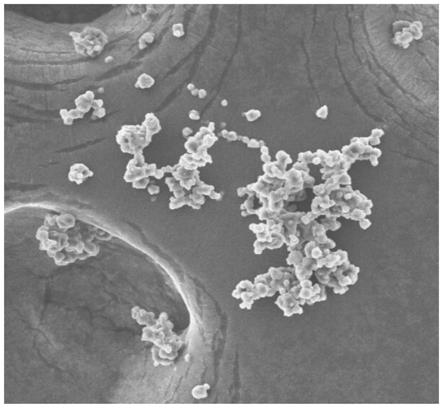

44.图1为本发明实施例1制备的耐压益生菌菌粉的扫描电镜图片(放大倍数=230倍);

45.图2为本发明实施例15制备的耐压益生菌菌粉的扫描电镜图片(放大倍数=230倍)。

具体实施方式

46.为进一步阐述本发明所采取的技术手段及其效果,以下结合实施例和附图对本发明作进一步地说明。可以理解的是,此处所描述的具体实施方式仅仅用于解释本发明,而非对本发明的限定。

47.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购获得的常规产品。

48.原料:

49.海藻糖购自德州汇洋生物科技有限公司;

50.聚乙烯聚吡咯烷酮购自广东鼎盛食品配料有限公司;

51.右旋糖酐购自上海源叶生物科技有限公司;

52.羟乙基淀粉购自南京百慕达生物科技有限公司;

53.嗜酸乳杆菌la85来自微康益生菌(苏州)股份有限公司,该菌株命名为lactobacillus acidophilus la85,于2020年7月20日保藏在中国科学院微生物研究所(cgmcc),地址为北京市朝阳区北辰西路1号院3号,邮编100101,保藏编号为cgmcc no.1.12735;

54.微晶纤维素购自陕西西辅生物科技有限公司;

55.麦芽糊精购自保龄宝生物股份有限公司;

56.淀粉购自济南金桔天生物科技有限公司;

57.崩解剂购自江苏仟润生物科技有限公司;

58.二氧化硅购自山东健川生物科技有限公司;

59.润滑剂购自江苏亮普生物科技有限公司;

60.磷酸氢二钠购自山东鼎欣生物科技有限公司;

61.柠檬酸钠购自郑州达汀化工有限公司;

62.氯化钠购自上海津颂实业有限公司;

63.磷酸氢钙购自郑州瑞普生物工程有限公司。

64.实施例1

65.本实施例提供一种缓解益生菌菌粉物理挤压应力损伤的保护剂,以质量分数计,所述缓解益生菌菌粉物理挤压应力损伤的保护剂包括海藻糖20%、聚乙烯聚吡咯烷酮2%、右旋糖酐3%、羟乙基淀粉5%和柠檬酸钠0.5%,余量为水。

66.本实施例还提供了一种耐压益生菌菌粉,所述耐压益生菌菌粉通过如下方法进行制备:

67.(1)将所述的缓解益生菌菌粉物理挤压应力损伤的保护剂在110℃下灭菌10min;

68.(2)将嗜酸乳杆菌的菌体与灭菌后的保护剂按1:2的质量比复配混合,使用碳酸钠调节ph为5;

69.(3)静电喷雾干燥,得到所述耐压益生菌菌粉,所述静电喷雾干燥的条件包括:

70.进风温度:75℃;进风流量:20m3/h;出风温度35℃;雾化温度:35℃;雾化压力:300kpa;静电电压:15kv。

71.实施例2

72.本实施例提供一种缓解益生菌菌粉物理挤压应力损伤的保护剂,以质量分数计,所述缓解益生菌菌粉物理挤压应力损伤的保护剂包括海藻糖10%、聚乙烯聚吡咯烷酮5%、右旋糖酐4%、羟乙基淀粉6%和柠檬酸钠1%,余量为水。

73.本实施例还提供了一种耐压益生菌菌粉,所述耐压益生菌菌粉通过如下方法进行制备:

74.(1)将所述的缓解益生菌菌粉物理挤压应力损伤的保护剂在100℃下灭菌15min;

75.(2)将嗜酸乳杆菌的菌体与灭菌后的保护剂按1:1.5的质量比复配混合,使用碳酸钠调节ph为6.5;

76.(3)静电喷雾干燥,得到所述耐压益生菌菌粉,所述静电喷雾干燥的条件包括:

77.进风温度:70℃;进风流量:25m3/h;出风温度30℃;雾化温度:30℃;雾化压力:350kpa;静电电压:10kv。

78.实施例3

79.本实施例提供一种缓解益生菌菌粉物理挤压应力损伤的保护剂,以质量分数计,所述缓解益生菌菌粉物理挤压应力损伤的保护剂包括海藻糖30%、聚乙烯聚吡咯烷酮1%、右旋糖酐1%、羟乙基淀粉2%和柠檬酸钠0.1%,余量为水。

80.本实施例还提供了一种耐压益生菌菌粉,所述耐压益生菌菌粉通过如下方法进行制备:

81.(1)将所述的缓解益生菌菌粉物理挤压应力损伤的保护剂在121℃下灭菌5min;

82.(2)将嗜酸乳杆菌的菌体与灭菌后的保护剂按1:4的质量比复配混合,使用碳酸钠调节ph为4.5;

83.(3)静电喷雾干燥,得到所述耐压益生菌菌粉,所述静电喷雾干燥的条件包括:

84.进风温度:80℃;进风流量:15m3/h;出风温度35℃;雾化温度:40℃;雾化压力:400kpa;静电电压:20kv。

85.实施例4

86.本实施例提供一种缓解益生菌菌粉物理挤压应力损伤的保护剂,以质量分数计,所述缓解益生菌菌粉物理挤压应力损伤的保护剂包括海藻糖5%、聚乙烯聚吡咯烷酮7%、右旋糖酐8%、羟乙基淀粉8.5%和柠檬酸钠2%,余量为水。

87.本实施例还提供了一种耐压益生菌菌粉,所述耐压益生菌菌粉的制备方法与实施例1相同。

88.实施例5

89.与实施例1的区别仅在于,本实施例所述耐压益生菌菌粉在制备过程中,步骤(2)中嗜酸乳杆菌的菌体与灭菌后的保护剂的质量比为1:0.5,其余原料及制备方法与实施例1相同。

90.实施例6

91.与实施例1的区别仅在于,本实施例所述耐压益生菌菌粉在制备过程中,步骤(3)中通过真空冷冻干燥技术进行干燥,具体步骤如下:

92.(1)

‑

50℃预冻3h;

93.(2)经过120min升温至

‑

25℃后,维持960min;

94.(3)经过8h升温至5℃后,维持3h;

95.(4)经过120min升温至10℃后,维持240min;

96.(5)经过100min升温至28℃后,维持240min。

97.对比例1

98.与实施例1的区别仅在于,本对比例中不添加海藻糖,缺少的质量分数补加聚乙烯聚吡咯烷酮3.81%、右旋糖酐5.72%、羟乙基淀粉9.52%和柠檬酸钠0.95%,其余原料及制备方法与实施例1相同。

99.对比例2

100.与实施例1的区别仅在于,本对比例中不添加聚乙烯聚吡咯烷酮,缺少的质量分数补加海藻糖1.4%、右旋糖酐0.21%、羟乙基淀粉0.35%和柠檬酸钠0.04%,其余原料及制备方法与实施例1相同。

101.对比例3

102.与实施例1的区别仅在于,本对比例中不添加右旋糖酐,缺少的质量分数补加海藻糖2.18%、聚乙烯聚吡咯烷酮0.22%、羟乙基淀粉0.55%和柠檬酸钠0.05%,其余原料及制备方法与实施例1相同。

103.对比例4

104.与实施例1的区别仅在于,本对比例中不添加羟乙基淀粉,缺少的质量分数补加海藻糖3.92%、聚乙烯聚吡咯烷酮0.39%、右旋糖酐0.59%和柠檬酸钠0.1%,其余原料及制备方法与实施例1相同。

105.对比例5

106.与实施例1的区别仅在于,本对比例中不添加柠檬酸钠,缺少的质量分数补加海藻糖0.34%、聚乙烯聚吡咯烷酮0.03%、右旋糖酐0.05%和羟乙基淀粉0.08%,其余原料及制备方法与实施例1相同。

107.对比例6

108.与实施例1的区别仅在于,本对比例中仅添加海藻糖27.73%和聚乙烯聚吡咯烷酮2.77%,其余原料及制备方法与实施例1相同。

109.对比例7

110.与实施例1的区别仅在于,本对比例中仅添加海藻糖24.4%、聚乙烯聚吡咯烷酮2.44%和右旋糖酐3.66%,其余原料及制备方法与实施例1相同。

111.对比例8

112.与实施例1的区别仅在于,本对比例中仅添加海藻糖30.5%,其余原料及制备方法与实施例1相同。

113.对比例9

114.与实施例1的区别仅在于,本对比例中仅添加聚乙烯聚吡咯烷酮30.5%,其余原料及制备方法与实施例1相同。

115.对比例10

116.与实施例1的区别仅在于,本对比例中仅添加右旋糖酐30.5%,其余原料及制备方法与实施例1相同。

117.对比例11

118.与实施例1的区别仅在于,本对比例中仅添加羟乙基淀粉30.5%,其余原料及制备方法与实施例1相同。

119.对比例12

120.与实施例1的区别仅在于,本对比例中仅添加柠檬酸钠30.5%,其余原料及制备方法与实施例1相同。

121.对比例13

122.与实施例1的区别仅在于,本对比例中将柠檬酸钠替换为氯化钠,其余原料及制备方法与实施例1相同。

123.干燥存活率测试

124.分别计算益生菌的菌体与保护剂混合后的活菌数以及干燥后的活菌数,根据以下公式计算菌体的干燥存活率:

[0125][0126]

稳定性测试

[0127]

将菌粉进行等量分装,放置于密封的铝箔袋中进行保存,检测初始活菌数(单位:亿cfu/g),在常温(25℃)、恒湿(65%)条件下放置6个月后检测结束时的活菌数,计算其比值称为稳定性,计算公式如下:

[0128][0129]

耐压性测试

[0130]

将菌粉在50kn的压力下处理后,对其处理前后的菌粉样品分别进行活菌计数,计算其比值称为耐压性,计算公式如下:

[0131][0132]

实施例1~6及对比例1~13制备的耐压益生菌菌粉的干燥存活率测试、稳定性测试及耐压性测试的结果如表1所示。

[0133]

表1

[0134]

[0135][0136]

由表1可知,实施例1~5制备的耐压益生菌菌粉的稳定性较好,干燥存活率不低于65%,稳定性不低于73%,耐压性不低于76%,说明所述缓解益生菌菌粉物理挤压应力损伤的保护剂对益生菌的保护效果好,益生菌在加工中受到的损伤较小;

[0137]

与实施例1~5进行比较,可知实施例6以及对比例1~13中制备的益生菌菌粉的稳定性较差,其中,实施例6中采用了真空冷冻干燥的方法进行干燥处理,菌粉的存活率、稳定性和耐压性均受到了比较显著的影响;对比例1~5中分别缺少了海藻糖、聚乙烯聚吡咯烷酮、右旋糖酐、羟乙基淀粉和柠檬酸钠,对比例6中仅添加了海藻糖和聚乙烯聚吡咯烷酮,对比例7中仅添加了海藻糖、聚乙烯聚吡咯烷酮和右旋糖酐,对比例13中使用氯化钠替代柠檬酸钠,制备得到的耐压益生菌菌粉的稳定性均受到了一定程度的影响;对比例8~12分别仅添加了海藻糖、聚乙烯聚吡咯烷酮、右旋糖酐、羟乙基淀粉和柠檬酸钠,对菌粉的存活率、稳定性和耐压性的影响十分明显,以上结果表明海藻糖、聚乙烯聚吡咯烷酮、右旋糖酐、羟乙基淀粉和柠檬酸钠之间具有协同增益的效果,当缺少了其中的任意一种或几种,或进行原料的替换,或仅添加其中的任意一种,制备得到的保护剂的保护性能会受到不同程度的影响,只有同时选用上述5种物质,制备得到保护剂对益生菌的保护效果最好,菌粉的稳定性更强;

[0138]

另外,对比实施例1~3和实施例4、实施例5的测试结果,可以看出实施例1~3中的耐压益生菌菌粉的稳定性更好,干燥存活率不低于70%,稳定性不低于75%,耐压性不低于77%,实施例4中各组分的添加量不在较优的范围内,实施例5中菌体与灭菌后的保护剂的质量比不在较优的范围内,对耐压菌粉的性能也产生了轻微的影响,这表明只有当保护剂中各物质含量分别为海藻糖10%~30%、聚乙烯聚吡咯烷酮1%~5%、右旋糖酐1%~4%、羟乙基淀粉2%~6%和柠檬酸钠0.1%~1%时,以及益生菌的菌体与保护剂复配混合的质量比为1:(1.5~4)时,才能达到最好的效果,制备得到的保护剂的保护效果最好,耐压菌粉的稳定性最佳。

[0139]

实施例1和实施例6制备得到的耐压益生菌菌粉的扫描电镜图片如图1和图2所示。

由图可知,采用传统的真空冷冻干燥的方法所制备得到的益生菌菌粉,在放大230倍的视野下,其菌粉呈现大小不等的碎片状,可能是其在加工过程中经过机械粉碎后,形态呈现不规则的状态,经过粉碎后,有部分菌体会暴露在保护剂外面,这样会影响其后续的贮存稳定性;而采用静电干燥的方法制备得到的益生菌菌粉,其扫描电镜图片(230倍)下呈现小球状,单个、多个、成簇聚焦,干燥后得到的就是粉状,其保护剂成份及水分在静电的作用包裹在菌体表面,能进一步提升菌体在后面生产、贮存过程中的稳定性,且干燥后无需进行粉碎。

[0140]

本发明将益生菌菌体与灭菌后的特定保护剂混合物按相应比例进行复配混合后,采用静电喷雾干燥的方式进行干燥,得到具有高耐压存活率的益生菌的菌粉。静电喷雾干燥方式的核心原理是在较低温度下进行喷雾干燥雾化,液滴中的水或者其他溶剂在静电作用下在液滴边缘相互排斥,核心的固体成分保留在液滴中心,从而降低了干燥蒸发水分的难度,即水分蒸发所需的温度,减少了高温导致的核心有效成分的损失、降解或者变性。其结合了真空冷冻干燥的高存活率的优点,又结合了常规普通喷雾干燥的低成本、高效的特点。

[0141]

制备例1

[0142]

本制备例将实施例1和实施例6制备得到的耐压益生菌菌粉制成固体片剂,所述固体片剂的制备原料以质量分数计包括耐压益生菌菌粉20%、微晶纤维素50%、麦芽糊精20%、淀粉6%、崩解剂2%、二氧化硅1%和润滑剂1%。

[0143]

固体片剂的制备方法如下:

[0144]

将以上的固体片剂的制备原料按照相应的含量进行准备称量混合后,采用30kn的压力进行片剂制备,得到益生菌固体片剂。

[0145]

所述固体片剂的稳定性测试及耐压性测试的结果如表2所示。

[0146]

表2

[0147][0148]

由表2可知,采用本发明实施例1中的制备方法制备得到的耐压益生菌菌粉具有良好的稳定性与耐压性,制成固体片剂后,常温、恒湿条件下放置6个月后,稳定性不低于93%,耐压性不低于95%,远高于采用常规技术制备得到的益生菌菌粉的稳定性和耐压性,这说明与常规技术相比,静电喷雾干燥技术可以更好地保护菌体,减少加工过程中的损伤,且制备方法简单,成本较低。

[0149]

综上所述,本发明提供了一种缓解益生菌菌粉物理挤压应力损伤的保护剂,通过海藻糖、聚乙烯聚吡咯烷酮、右旋糖酐、羟乙基淀粉和柠檬酸钠之间的相互配合,协同增益,可以减少益生菌的菌体在加工过程中受到的损伤;配合科学合理的制备方法,进一步提高

了益生菌的存活率,且操作简便,生产效率高,降低了加工成本,应用前景广阔。

[0150]

申请人声明,本发明通过上述实施例来说明本发明的详细方法,但本发明并不局限于上述详细方法,即不意味着本发明必须依赖上述详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1