一种液态金属凝胶电子的原位成型方法

1.本发明属于液态金属应用技术领域,具体涉及一种液态金属凝胶电子的原位成型方法。

背景技术:

2.液态金属除了具有大多数金属所具有的导电性和导热性以外,还具有许多优异的性能,如流动性、低毒性、自愈性低模量以及生物相容性等;因此,液态金属与柔性材料的结合在柔性电子、可穿戴电子设备等方面具有重要的研究和应用价值。液态金属镓熔点为29.8℃,在室温下为固态,而在体温下为液态,因此成为本技术研究的原料之一。

3.在众多柔性材料中,水凝胶材料由于与生物组织具有显著相似之处,因而成为生物医学和组织工程等众多领域中研究最广泛的工程材料之一。水凝胶是一类具有3d交联网状结构的亲水聚合物,其含水量高、杨氏模量低、生物相容性好。以液态金属和水凝胶材料为原料制备的液态金属凝胶电子不仅发挥水凝胶自身的独特优势,而且展现出前所未有的电性能、机械性能的完美结合。

4.但是,由于液态金属表面张力大,容易聚集,分散性较差,阻碍了液态金属和水凝胶材料结合获得的液态金属凝胶电子的应用。现时,基于液态金属与水凝胶材料的结合方法有超声混合法、掩膜印刷法(模板法)、微流道注射成型法和线性直写法。超声混合法采用超声处理将液态金属分散成微/纳米结构的液滴,但是由于液态金属密度较大,容易沉降,后期很难形成混合均匀的材料。微流道注射成型法是指在水凝胶中制备微流体通道,然后将液态金属封装在定制微流体通道中作为填料;该方法步骤多,过程繁琐,其中需要提前制备微通道模板,和考虑液态金属在微通道模板中的灌注和封装问题,如果制备的微通道过于狭窄,液态金属会由于表面张力大而不容易灌注,给制造过程增加了难度。掩膜印刷法(模板法)需要考虑液态金属与基底材料的粘附问题,即液态金属和基体材料之间需要有良好的界面相互作用,这对基底材料性能要求比较高。线性直写法限制了书写图案的精准度与复杂化,而且线条的精度比较低,具有随意性与任意性,复现性比较差。

5.现有技术中,液态金属可以在水凝胶材料中实现悬浮3d打印。在不加电压时,由于液态金属表面张力大,在水凝胶材料中呈现一系列独立液态金属微球,但不能打印连续金属线。在施加电压时,可以诱导液态金属表面氧化物的形成,因而可以在水凝胶中实现直线打印;然而,由于作为悬浮介质的水凝胶力学强度低,无法将液态金属和水凝胶结合为一个整体材料而进行后期应用,只能将打印的液态金属线固化后从水凝胶中取出;若想要对打印出的液态金属线进行应用,则需要对其作进一步加工处理。

技术实现要素:

6.本发明的目的在于提供一种液态金属凝胶电子的原位成型方法,该方法能简单高效地实现多层打印,且制得的凝胶电子具有良好的生物相容性。

7.本发明的目的通过以下技术方案实现:

8.一种液态金属凝胶电子的原位成型方法,配制卤化盐与海藻酸钠的混合溶液;将明胶加入到所述的混合溶液中,并在室温下放置直至呈果冻状或半凝胶状态后,使用针头以液态金属进行悬浮3d打印,得到液态金属凝胶电子半成品;将所述的液态金属凝胶电子半成品浸泡于氯化钙水溶液中,取出后得到成品的液态金属凝胶电子。

9.本发明运用了双重网络水凝胶,其中明胶构成第一重网络,海藻酸钠与氯化钙交联构成第二重网络。液态金属在水凝胶中进行悬浮3d打印时,水凝胶体系中形成了明胶网络,该明胶网络属于交联网络,对液态金属起到支撑、承托的作用,打印过程中不塌陷,方便进行多层打印;在打印结束后,将保持凝胶状的液态金属凝胶电子半成品置于氯化钙溶液中浸泡,海藻酸钠和钙离子之间发生交联,形成离子交联网络,增大水凝胶体系的力学强度,使得液态金属可直接封装在水凝胶内,实现液态金属在水凝胶中的原为成型,获得液态金属凝胶电子。

10.本发明在进行多层打印时:在一层打印完成后调整针头的高度进行上一层的打印,如此往复得到液态金属凝胶电子半成品。

11.在本发明所述的方法中:

12.所述的卤化盐可以为氯化钾和/或氯化钠。所述的混合溶液中卤化盐的浓度为20~200mmol/l;优选为80mmol/l。

13.所述混合溶液中海藻酸钠的浓度不高于1.0wt%;优选为0.5wt%。

14.将明胶加入至所述混合溶液中后,明胶的浓度为20~100mg/ml。可采用加热至50~70℃的方式,溶解20~40min;优选地,明胶的浓度为50mg/ml,加热温度为60℃,溶解30min。

15.所述氯化钙的浓度为0.01~1mmol/l;优选为0.1mmol/l。

16.混合溶液加入明胶溶解后,在室温下的放置时间为2~5h,使其呈现果冻状或半凝胶状态;优选地,放置时间为3h。

17.所述悬浮3d打印的过程中,针头的移动速度控制为5~10mm/s,液态金属的流量设置为200~500μl/min;优选地,针头的移动速度控制为15mm/s,液态金属的流量设置为450μl/min。

18.将所述的液态金属凝胶电子半成品浸泡于氯化钙水溶液中3~4h。

19.作为本发明的一种优选实施方式,所述3d打印过程中设置电场:打印针头连接电源正极,果冻状或半凝胶状态的混合溶液连接电源负极,施加的直流电压为1~10v,优选为3v。

20.与现有技术相比,本发明具有以下有益效果:

21.(1)本发明运用了双重网络水凝胶,其中第一重网络明胶作为液态金属打印的悬浮介质起到支撑、承托作用,有利于实现多层打印的目的;第二重海藻酸钠和氯化钙形成支撑、封装的交联网络;同时,结合液态金属悬浮3d打印技术,通过施加电压,克服液态金属的巨大表面张力,实现液态金属在水凝胶材料中的直线打印以及原位成型,通过简便的方式获得液态金属凝胶电子。

22.(2)本发明的方法在制备液态金属凝胶电子过程中无需考虑液态金属和凝胶材料的界面结合问题,也没有后续液态金属的泄露和密封问题,本发明的原位成型方法简单易操作,有利于液态金属凝胶电子的产业化。

附图说明

23.以下通过附图对本发明作进一步的说明。

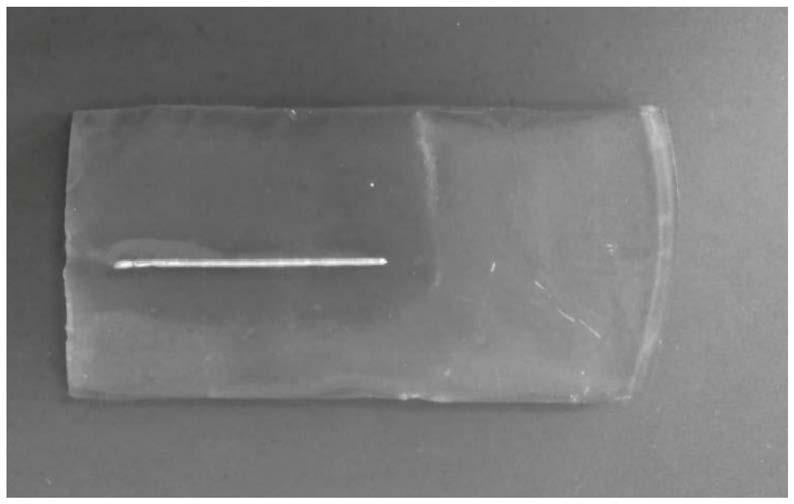

24.图1实施例1所制得的液态金属凝胶电子俯视图。

25.图2实施例2所制得的多层液态金属凝胶电子侧视图。

26.图3实施例2所制得的多层液态金属凝胶电子俯视图。

27.图4、图5、图6实施例2所制得的多层液态金属凝胶电子应用示意图。

具体实施方式

28.以下通过具体的实施例对本发明作进一步的说明。

29.实施例1

30.(1)称取氯化钾溶于100ml水中,在室温下搅拌10min,得到浓度为80mmol/l的氯化钾溶液;

31.(2)称取海藻酸钠并加入到(1)中的氯化钾溶液中,添加量为0.5wt%,在室温下搅拌5h,得到氯化钾与海藻酸钠的混合溶液;

32.(3)称取明胶加入(2)中的氯化钾与海藻酸钠的混合溶液中,最终明胶的浓度为50mg/ml,加热至60℃搅拌30min,得到溶液a;

33.(4)称取氯化钙溶于200ml水中,在室温下搅拌10min,得到0.1mmol/l的氯化钙溶液;

34.(5)将溶液a冷却至室温,并在室温下放置3h,得到果冻状或半凝胶状态,用针头以液态金属对其进行悬浮3d打印,装有液态金属的针头连接电源正极,溶液a连接电源负极,针头的移动速度设置为15mm/s,液态金属流量设置为450μl/min,施加的直流电压设置为3v,得到液态金属凝胶电子半成品;

35.(6)将液态金属凝胶电子半成品置于氯化钙溶液中浸泡后取出,得到成品的液态金属凝胶电子。

36.本发明在打印过程中,采用直流电源施加电压,利用注射泵控制液态金属流量,利用机械臂移动针头进行打印。

37.如图1所示,为成品的液态金属凝胶电子,从图中可见液态金属线已被封装在透明的凝胶中,液态金属线整体、均一,没有出现断点。

38.实施例2

39.(1)称取氯化钾溶于100ml水中,在室温下搅拌10min,得到浓度为20mmol/l的氯化钾溶液;

40.(2)称取海藻酸钠并加入到(1)中的氯化钾溶液中,添加量为该氯化钾溶液的0.5wt%,在室温下搅拌5h,得到氯化钾与海藻酸钠的混合溶液;

41.(3)称取明胶加入(2)中的氯化钾与海藻酸钠的混合溶液中,最终明胶的浓度为50mg/ml,加热至60℃搅拌30min,得到溶液a;

42.(4)称取氯化钙溶于200ml水中,在室温下搅拌10min,得到0.1mmol/l的氯化钙溶液;

43.(5)将溶液a冷却至室温,并在室温下放置3h,得到果冻状或半凝胶状态,用针头以液态金属对其进行悬浮3d打印,装有液态金属的针头连接电源正极,溶液a连接电源负极,

针头的移动速度设置为15mm/s,液态金属流量设置为450μl/min,施加的直流电压设置为3v,在一层打印完成后调整针头的高度进行上一层的打印,如此往复得到多层液态金属凝胶电子半成品;

44.(6)将液态金属凝胶电子半成品置于氯化钙溶液中浸泡后取出,得到成品的多层液态金属凝胶电子。

45.如图2所示,可见凝胶中具有液态金属线构成的多层电路,从而可知液态金属可以在水凝胶中进行悬浮3d打印,原位成型多层液态金属凝胶电子,显示了该方法在打印多层结构时的灵活性。

46.如图3所示,可见多层液态金属线已被封装在透明的凝胶中。图4~6为该多层液态金属凝胶电子的应用实验图,总共包括两条金属电路,两条电路上分别连接一小灯泡:如图4所示,接通其中一条金属电路,可点亮其中一只小灯泡;如图5所示,接通另一条金属电路,可点亮另一只小灯泡;如图6所示,同时接通两条金属电路,可同时点亮两只小灯泡,如此证明两条电路是互相独立的,彼此之间互不干扰。

47.实施例3

48.本实施例步骤(1)中氯化钾溶液的浓度为40mmol/l,其他步骤与实施例2相同。

49.实施例4

50.本实施例步骤(1)中氯化钾溶液的浓度为120mmol/l,其他步骤与实施例2相同。

51.实施例5

52.本实施例步骤(1)中氯化钾溶液的浓度为160mmol/l,其他步骤与实施例2相同。

53.实施例6

54.本实施例步骤(1)中氯化钾溶液的浓度为200mmol/l,其他步骤与实施例2相同。

55.实施例7

56.本实施例步骤(1)中配置浓度为20mmol/l的氯化钠溶液,其他步骤与实施例2相同。

57.实施例8

58.本实施例步骤(1)中配置浓度为40mmol/l的氯化钠溶液,其他步骤与实施例2相同。

59.实施例9

60.本实施例步骤(1)中配置浓度为80mmol/l的氯化钠溶液,其他步骤与实施例2相同。

61.实施例10

62.本实施例步骤(1)中配置浓度为120mmol/l的氯化钠溶液,其他步骤与实施例2相同。

63.实施例11

64.本实施例步骤(1)中配置浓度为160mmol/l的氯化钠溶液,其他步骤与实施例2相同。

65.实施例12

66.本实施例步骤(1)中配置浓度为200mmol/l的氯化钠溶液,其他步骤与实施例2相同。

67.实施例13

68.本实施例步骤(2)中海藻酸钠的添加量为氯化钾溶液的0.1wt%,其他步骤与实施例2相同。

69.实施例14

70.本实施例步骤(2)中海藻酸钠的添加量为氯化钾溶液的0.2wt%,其他步骤与实施例2相同。

71.实施例15

72.本实施例步骤(2)中海藻酸钠的添加量为氯化钾溶液的0.3wt%,其他步骤与实施例2相同。

73.实施例16

74.本实施例步骤(2)中海藻酸钠的添加量为氯化钾溶液的0.4wt%,其他步骤与实施例2相同。

75.实施例17

76.本实施例步骤(2)中海藻酸钠的添加量为氯化钾溶液的0.6wt%,其他步骤与实施例2相同。

77.实施例18

78.本实施例步骤(2)中海藻酸钠的添加量为氯化钾溶液的0.7wt%,其他步骤与实施例2相同。

79.实施例19

80.本实施例步骤(2)中海藻酸钠的添加量为氯化钾溶液的0.8wt%,其他步骤与实施例2相同。

81.实施例20

82.本实施例步骤(2)中海藻酸钠的添加量为氯化钾溶液的0.9wt%,其他步骤与实施例2相同。

83.实施例21

84.本实施例步骤(2)中海藻酸钠的添加量为氯化钾溶液的1.0wt%,其他步骤与实施例2相同。

85.实施例22

86.本实施例步骤(3)中加入明胶后,最终明胶的浓度为20mg/ml,其他步骤与实施例2相同。

87.实施例23

88.本实施例步骤(3)中加入明胶后,最终明胶的浓度为30mg/ml,其他步骤与实施例2相同。

89.实施例24

90.本实施例步骤(3)中加入明胶后,最终明胶的浓度为40mg/ml,其他步骤与实施例2相同。

91.实施例25

92.本实施例步骤(3)中加入明胶后,最终明胶的浓度为60mg/ml,其他步骤与实施例2相同。

93.实施例26

94.本实施例步骤(3)中加入明胶后,最终明胶的浓度为70mg/ml,其他步骤与实施例2相同。

95.实施例27

96.本实施例步骤(3)中加入明胶后,最终明胶的浓度为80mg/ml,其他步骤与实施例2相同。

97.实施例28

98.本实施例步骤(3)中加入明胶后,最终明胶的浓度为90mg/ml,其他步骤与实施例2相同。

99.实施例29

100.本实施例步骤(3)中加入明胶后,最终明胶的浓度为100mg/ml,其他步骤与实施例2相同。

101.实施例30

102.本实施例步骤(4)中氯化钙溶液的浓度为0.01mmol/l,其他步骤与实施例2相同。

103.实施例31

104.本实施例步骤(4)中氯化钙溶液的浓度为0.05mmol/l,其他步骤与实施例2相同。

105.实施例32

106.本实施例步骤(4)中氯化钙溶液的浓度为0.2mmol/l,其他步骤与实施例2相同。

107.实施例33

108.本实施例步骤(4)中氯化钙溶液的浓度为0.3mmol/l,其他步骤与实施例2相同。

109.实施例34

110.本实施例步骤(4)中氯化钙溶液的浓度为0.4mmol/l,其他步骤与实施例2相同。

111.实施例35

112.本实施例步骤(4)中氯化钙溶液的浓度为0.5mmol/l,其他步骤与实施例2相同。

113.实施例36

114.本实施例步骤(4)中氯化钙溶液的浓度为0.6mmol/l,其他步骤与实施例2相同。

115.实施例37

116.本实施例步骤(4)中氯化钙溶液的浓度为0.7mmol/l,其他步骤与实施例2相同。

117.实施例38

118.本实施例步骤(4)中氯化钙溶液的浓度为0.8mmol/l,其他步骤与实施例2相同。

119.实施例39

120.本实施例步骤(4)中氯化钙溶液的浓度为0.9mmol/l,其他步骤与实施例2相同。

121.实施例40

122.本实施例步骤(4)中氯化钙溶液的浓度为1.0mmol/l,其他步骤与实施例2相同。

123.实施例41

124.本实施例步骤(5)悬浮3d打印过程中,针头的移动速度设置为5mm/s,其他步骤与实施例2相同。

125.实施例42

126.本实施例步骤(5)悬浮3d打印过程中,针头的移动速度设置为10mm/s,其他步骤与

实施例2相同。

127.实施例43

128.本实施例步骤(5)悬浮3d打印过程中,针头的移动速度设置为20mm/s,其他步骤与实施例2相同。

129.实施例44

130.本实施例步骤(5)悬浮3d打印过程中,针头的移动速度设置为40mm/s,其他步骤与实施例2相同。

131.实施例45

132.本实施例步骤(5)悬浮3d打印过程中,针头的移动速度设置为60mm/s,其他步骤与实施例2相同。

133.实施例46

134.本实施例步骤(5)悬浮3d打印过程中,针头的移动速度设置为80mm/s,其他步骤与实施例2相同。

135.实施例47

136.本实施例步骤(5)悬浮3d打印过程中,针头的移动速度设置为100mm/s,其他步骤与实施例2相同。

137.实施例48

138.本实施例步骤(5)悬浮3d打印过程中,液态金属的流量设置为200μl/min,其他步骤与实施例2相同。

139.实施例49

140.本实施例步骤(5)悬浮3d打印过程中,液态金属的流量设置为250μl/min,其他步骤与实施例2相同。

141.实施例50

142.本实施例步骤(5)悬浮3d打印过程中,液态金属的流量设置为300μl/min,其他步骤与实施例2相同。

143.实施例51

144.本实施例步骤(5)悬浮3d打印过程中,液态金属的流量设置为350μl/min,其他步骤与实施例2相同。

145.实施例52

146.本实施例步骤(5)悬浮3d打印过程中,液态金属的流量设置为400μl/min,其他步骤与实施例2相同。

147.实施例53

148.本实施例步骤(5)悬浮3d打印过程中,液态金属的流量设置为500μl/min,其他步骤与实施例2相同。

149.实施例54

150.本实施例步骤(5)悬浮3d打印过程中,施加的直流电压设置为1v,其他步骤与实施例2相同。

151.实施例55

152.本实施例步骤(5)悬浮3d打印过程中,施加的直流电压设置为2v,其他步骤与实施

例2相同。

153.实施例56

154.本实施例步骤(5)悬浮3d打印过程中,施加的直流电压设置为4v,其他步骤与实施例2相同。

155.实施例57

156.本实施例步骤(5)悬浮3d打印过程中,施加的直流电压设置为5v,其他步骤与实施例2相同。

157.实施例58

158.本实施例步骤(5)悬浮3d打印过程中,施加的直流电压设置为6v,其他步骤与实施例2相同。

159.实施例59

160.本实施例步骤(5)悬浮3d打印过程中,施加的直流电压设置为7v,其他步骤与实施例2相同。

161.实施例60

162.本实施例步骤(5)悬浮3d打印过程中,施加的直流电压设置为8v,其他步骤与实施例2相同。

163.实施例61

164.本实施例步骤(5)悬浮3d打印过程中,施加的直流电压设置为9v,其他步骤与实施例2相同。

165.实施例62

166.本实施例步骤(5)悬浮3d打印过程中,施加的直流电压设置为10v,其他步骤与实施例2相同。

167.以上实施例均能实现本发明的发明目的。需要指出的是,上述实施例仅是对本发明的进一步说明,而不是限制,本领域技术人员在与本发明技术方案的相当的含义和范围内的任何调整或改变,都应认为是包括在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1