一种甲基丙烯酸甲酯-苯乙烯共聚物及其制备方法与流程

1.本发明属于高分子材料技术领域,具体地,本发明涉及一种甲基丙烯酸甲酯-苯乙烯共聚物及其制备方法。

背景技术:

2.甲基丙酸甲酯-苯乙烯共聚树脂(ms树脂)除具有聚苯乙烯(ps)良好的加工流动性和低吸湿性外,还兼具聚甲基丙烯酸甲酯(pmma)的耐候性和优良的光学性能,是一种透明、无毒的热塑性塑料。ms树脂的冲击强度比聚苯乙烯高,热变形温度与聚甲基丙烯酸甲酯相近,因此具有优异的透明性,光学性、低吸湿性,耐候性好,并且非常容易加工,成品残留应力小等特点,此外,ms树脂的比重低,小于pmma树脂,并且成本也便宜,可以替代pmma、pc、透明尼龙等产品。同时,ms树脂与其他高分子树脂的相容性好,是一种很好的改性剂。

3.甲基丙烯酸甲酯自身聚合得到的均聚物为聚甲基丙烯酸甲酯(pmma),存在性脆和不耐冲击等缺陷,通过甲基丙烯酸甲酯和苯乙烯两单体的共聚反应则可以改变聚合物的组成和结构,从而达到改进其性能的目的,使之不仅具有良好的透明度、光泽度、及较高的抗冲击强度,而且在加工成型时,熔融粘度不大,流动性较好。

技术实现要素:

4.针对现有技术中存在的缺陷,本发明的目的在于提供了一种简单、易操作、可控性较好的甲基丙烯酸甲酯-苯乙烯共聚物合成方法,同时极大的提高了产品收率。

5.本发明的目的还在于提供一种甲基丙烯酸甲酯-苯乙烯共聚物,相对于现有技术中的甲基丙烯酸甲酯-苯乙烯共聚物,其具有改善的机械性质、热稳定性及光学性质。

6.一方面,本发明提供一种制备甲基丙烯酸甲酯-苯乙烯共聚物的方法,所述方法包括以下步骤:

7.1)分散剂的活化:在惰性气体保护下,将复配分散剂投入反应釜中在一定温度下进行活化,所述复配分散剂包含至少一种有机分散剂和至少一种无机分散剂,其中,所述有机分散剂选自聚乙烯醇、己烯基双硬脂酰胺、硬脂酸钙、硬脂酸单甘油酯中的一种或多种;所述无机分散剂选自活性白土、磷酸钙、氢氧化镁、十二烷基苯磺酸钠中的一种或多种;

8.2)聚合反应:在惰性气体保护下,将甲基丙烯酸甲酯、苯乙烯单体及引发剂、去离子水,投入所述反应釜进行聚合反应,其中,甲基丙烯酸甲酯与苯乙烯单体的投入摩尔比例为1:1~6:1;

9.3)熟化反应:在惰性气体保护下,进行熟化反应;

10.4)将熟化反应所得反应产物过滤,采用盐酸水溶液进行洗涤,并干燥。

11.在具体实施方式中,在步骤1)中,所述复配分散剂包括活性白土、磷酸钙、聚乙烯醇,三者的重量比例为:(1~2):(1~2):1,例如为2:1:1,或者为2:2:1。本技术中,有机和无机分散剂混合使用,使得得到的珠状聚酯颗粒更加均匀,硬度大,且无结块现象。常用的分散剂分为无机分散剂和有机分散剂。无机分散剂多是一些难溶于水的粉末,主要起机械阻

止结块作用,无机分散剂单独使用,用量较大,效果较差,但与有机分散剂复配使用,可以有效提高分散稳定效果,减少无机分散剂的用量,大大减少了后续水洗步骤的用水量。

12.在具体实施方式中,在步骤1)中,分散剂的活化条件为:在40℃-60℃下活化20-30min。

13.在具体实施方式中,在步骤2)中,甲基丙烯酸甲酯、苯乙烯单体在使用前进行精制。优选地,将苯乙烯、甲基丙烯酸甲酯单体加入分液漏斗,用碱液洗涤,直至无色,再用去离子水洗涤至中性,然后充氮气保护干燥一周时间,后进行减压蒸馏,得纯度为99.9%以上单体。

14.在具体实施方式中,在步骤2)中,引发剂采用氧化还原引发体系,所述体系选自叔丁基过氧化氢/焦亚硫酸钠体系、过氧化苯甲酰/n,n-二甲基苯胺体系、过氧化苯甲酰/焦磷酸亚铁体系等,优选地,所述氧化还原引发体系采用叔丁基过氧化氢/焦亚硫酸钠体系,其中,叔丁基过氧化氢和焦亚硫酸钠的重量比为:1:1~1:2.5,优选地,为1:1.5~1:2。本技术中通过使用氧化还原体系引发剂,使得得到的聚酯珠状颗粒均匀、收率更高。

15.在具体实施方式中,在步骤2)中,聚合反应的条件为:在60℃-90℃下聚合2-6h。

16.在具体实施方式中,在步骤3)中,熟化条件为:在90℃-120℃下熟化2-4h。

17.在具体实施方式中,在步骤4)中,采用体积比例为1:1-3:1的稀盐酸水溶液进行洗涤。

18.在具体实施方式中,在步骤4)中,将洗涤用过的盐酸水溶液收集循环使用,从而大大降低了废水的排放。

19.在具体实施方式中,所述方法还包括,在步骤4)后,对产品进行包装的步骤。

20.在具体实施方式中,在步骤1)-3)中,所述惰性气体为氮气或二氧化碳。

21.另一方面,本发明提供一种通过上述方法合成的甲基丙烯酸甲酯-苯乙烯共聚物。

22.再一方面,本发明提供上述甲基丙烯酸甲酯-苯乙烯共聚物作为高分子树脂改性剂的用途。

23.有益效果

24.本技术中采用无机分散剂与有机分散剂复配使用,可以有效提高分散稳定效果,减少无机分散剂的用量。

25.另外,本技术中采用的氧化还原引发体系利用氧化剂和还原剂之间的电子转移所生成的自由基引发聚合反应。其优点可以提高反应速率,降低能耗。

26.综上,本发明提供的甲基丙烯酸甲酯-苯乙烯共聚物的制备方法具有简单、易操作、可控性好,产品收率高的特点,同时实现了废水的循环利用,减少了污水的排放。

27.本发明通过上述方法制备的甲基丙烯酸甲酯-苯乙烯共聚物,颗粒均匀、透明,无结块,具有良好的外观特性。另外,所述甲基丙烯酸甲酯-苯乙烯共聚物还表现出良好的机械性质、热稳定性及光学性质。进一步地,由于本技术的ms树脂比重低,小于pmma树脂,并且成本低,因此可以替代pmma、pc、透明尼龙等产品。同时,ms树脂与其他高分子树脂的相容性好,是一种很好的改性剂,其可用作食品包装容器、罐头内衬、医疗器具、文具用品、玩具、鞋底、胶黏剂和用来与聚苯乙烯、聚烯烃、聚氯乙烯等塑料进行共混改性,也可用作透明罩壳、车用灯罩、电汽零件、办公机器的打印部件、家用电器的铭牌、开关配件以及其他各种日用品等的原料。

具体实施方式

28.以下通过具体实施例来描述本发明的技术内容,以使本领域的技术人员更好地了解本技术。然而这些实施例并不意图限制本发明的范围。本发明的范围应当包含本领域的技术人员所了解的以下所有实施例的所有等同和替换形式或本领域的技术人员容易做出的其他变形形式,并且由权利要求书所限定。

29.以下实施例中所使用试剂的规格及来源参见下表:

30.试剂规格生产厂家甲基丙烯酸甲酯工业级齐鲁石化苯乙烯工业级唐山旭阳化工有限公司活性白土工业级济南汇盛化工有限公司磷酸钙分析纯湖北诺纳科技有限公司聚乙烯醇分析纯国药集团化学试剂有限公司叔丁基过氧化氢分析纯麦克林焦亚硫酸钠分析纯麦克林

31.实施例1

32.将活性白土、磷酸钙、聚乙烯醇3种分散剂按照2:1:1的重量比例复配然后称取分散剂重量100倍的水,加入2升带有冷凝系统的反应釜,通入氮气保护,设定温度60℃,分散30min。然后将甲基丙烯酸甲酯、苯乙烯按照2:1的摩尔比例投入烧瓶,同时将叔丁基过氧化氢、焦亚硫酸钠2种引发剂按照1:1.5的重量比例投入烧瓶,设定90℃,反应4h。再升温至110℃,进行熟化2h。反应完毕,将反应液进行过滤、用稀盐酸进行洗涤,之后用水进行洗涤,得到颗粒均匀、透明的ms树脂。放入烘箱80℃,放置24h。计算树脂的收率为92%。

33.实施例2

34.将活性白土、磷酸钙、聚乙烯醇3种分散剂按照2:2:1的重量比例复配,然后称取分散剂重量80倍的水,加入500ml带有冷凝系统的烧瓶,通入氮气保护,设定温度70℃,分散20min。然后将甲基丙烯酸甲酯、苯乙烯按照4:1的摩尔比例投入烧瓶,同时将叔丁基过氧化氢、焦亚硫酸钠2种引发剂按照1:2的重量比例投入烧瓶,设定80℃,反应2h。再升温至120℃,进行熟化1.5h。反应完毕,将反应液过滤,使用实施例1用过的稀酸,之后用水洗涤,得到颗粒均匀、透明的ms树脂。放入烘箱80℃,放置24h。计算树脂的收率为95%。

35.对比例1

36.将磷酸钙、分散剂重量100倍的水,加入2l带有冷凝系统的反应釜,通入氮气保护,设定反应温度60℃,分散30min。然后将甲基丙烯酸甲酯、苯乙烯按照2:1的摩尔比例投入烧瓶,同时将叔丁基过氧化氢、焦亚硫酸钠2种引发剂按照一定比例(比例为1:1.5)投入烧瓶,设定90℃,反应4h。再升温至110℃,进行熟化2h。反应完毕,将反应液进行过滤、用实施例1用过的稀盐酸、洗涤水进行洗涤,得到的树脂颗粒大小不均匀(平均粒径偏大)、且有明显的结块。放入烘箱80℃,放置24h。计算树脂的收率为78%。

37.对比例2

38.将活性白土、磷酸钙、聚乙烯醇3种分散剂按照2:2:1的重量比例复配,然后称取分散剂重量80倍的水,加入500ml带有冷凝系统的烧瓶,通入氮气保护,设定温度70℃,分散20min。然后将甲基丙烯酸甲酯、苯乙烯按照4:1的摩尔比例投入烧瓶,同时将叔丁基过氧化

氢投入烧瓶,设定80℃,反应2h。再升温至120℃,进行熟化1.5h。反应完毕,将反应液过滤,使用实施例2用过的稀酸、洗涤水洗涤,得到颗粒不均匀(平均粒径偏小)、微黄的ms树脂。放入烘箱80℃,放置24h。计算树脂的收率为75%。

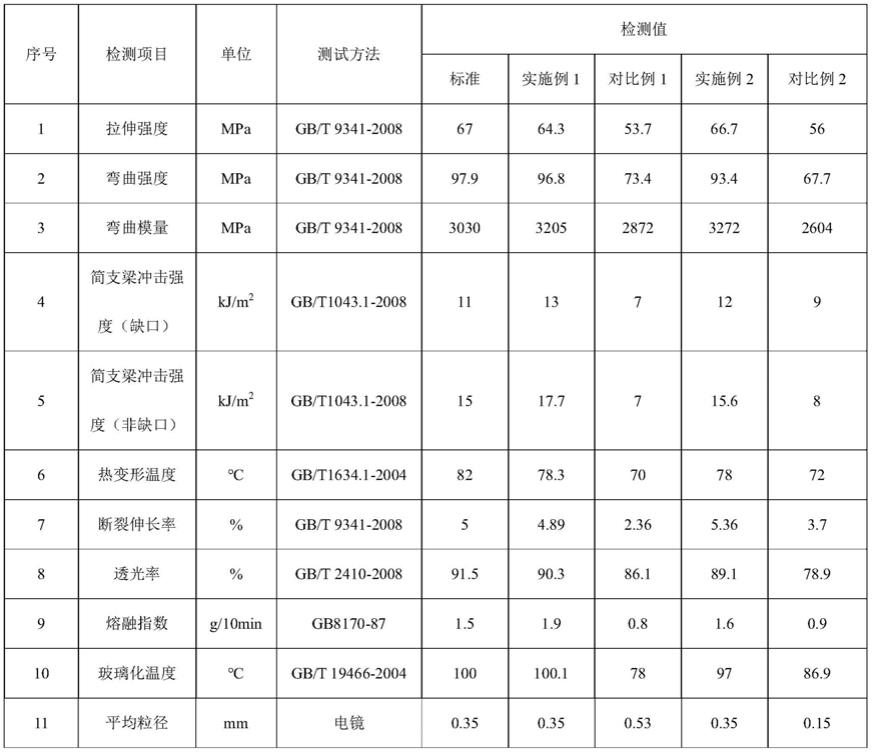

39.测试实施例

40.对实施例1-2和对比例1-2中获得树脂进行各项性能测试,测试方法及结果如下表1中所示。

41.表1

[0042][0043]

从以上表1中的数据可以看出,本技术实施例1和2中制备的甲基丙烯酸甲酯-苯乙烯共聚物,与对比例1-2中的甲基丙烯酸甲酯-苯乙烯共聚物相比,表现出显著改善的机械性质、热稳定性及光学性质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1