表面改性的烷基次膦酸锌阻燃剂和基于其的改性聚碳酸酯的制作方法

1.本发明属于复合材料领域,具体涉及一种表面改性的烷基次膦酸锌阻燃剂和基于其的改性聚碳酸酯。

背景技术:

2.聚碳酸酯(pc)是一种综合性能优良的热塑性塑料,因具有良好的力学性能及耐高低温、电绝缘性等性能,而广泛用于汽车部件、电子电器、机械零件等各领域。但pc中的碳酸酯键对水、酸和热都较为敏感,致使其在加工过程中易发生老化降解、黄变等现象,不利于使用;并且,当pc应用于电子、电气、汽车、建筑等行业中时,往往需要更严格的阻燃性能,这需要对pc进行改性,使其阻燃等级提升至v

‑

0级。

3.pc中常用的阻燃剂有溴系、磷/膦系、磷/膦腈类、硅系和磺酸盐类阻燃剂。目前市场上针对pc应用较多的阻燃剂大多为磺酸盐类阻燃剂,其优势在于添加量小,阻燃效果明显。

4.常用的磺酸盐类阻燃剂主要有3

‑

苯磺酰基苯磺酸钾(kss)、全氟丁基磺酸钾(ppfbs)及2,4,5

‑

三氯苯磺酸钠(stb)。其中,kss应用范围较广,不含卤素,但单独使用无法满足制备薄壁制品的需求,需与聚硅氧烷等阻燃剂复配使用,极大增加了产品成本;而ppfbs、stb中含有卤素,虽阻燃效率高,但使用过程中会造成环境危害,特别是随着欧盟rohs指令、reach法规的实施,此类阻燃剂的使用越发受到限制。

5.烷基次膦酸锌作为膦系阻燃剂,无卤环保,添加于pc后能赋予材料良好的阻燃性,但研究发现,添加烷基次磷酸锌的pc材料在加工过程中易发生降解,从而产生黄变现象。

技术实现要素:

6.发明要解决的问题

7.针对上述本领域中添加烷基次膦酸锌的聚碳酸酯在加工性能方面的不足,本发明提供了表面改性的烷基次膦酸锌阻燃剂,该改性阻燃剂的热稳定性和残碳量均有提高,阻燃性能提升,能够赋予聚碳酸酯良好的加工性能。

8.进一步地,本发明还提供了改性聚碳酸酯,经上述烷基次膦酸锌阻燃剂改性后,加工稳定性提高,可减少发生降解现象。

9.用于解决问题的方案

10.本发明利用硅烷偶联剂对c1‑2烷基次膦酸锌表面改性,得到热稳定性和残碳量高的改性阻燃剂,将该改性阻燃剂应用于聚碳酸酯中,能够提升聚碳酸酯的加工性能,从而解决上述技术问题。

11.[1].首先,本发明提供一种表面改性的烷基次膦酸锌阻燃剂,所述烷基次膦酸锌阻燃剂是经硅烷偶联剂表面改性得到的,所述烷基次膦酸锌为c1‑2烷基次膦酸锌。

[0012]

[2].根据[1]所述的表面改性的烷基次膦酸锌阻燃剂,所述表面改性包括以下步骤:使所述硅烷偶联剂与所述烷基次膦酸锌在溶剂中混合,所述硅烷偶联剂发生水解以对

所述烷基次膦酸锌表面改性。

[0013]

[3].根据[1]或[2]所述的表面改性的烷基次膦酸锌阻燃剂,所述表面改性包括以下步骤:

[0014]

将所述烷基次膦酸锌分散于含水溶剂中,得到混合液一;

[0015]

将所述硅烷偶联剂分散于无水溶剂中,得到混合液二;

[0016]

将所述混合液二与所述混合液一混合,升温至60~100℃,调节ph值为9~10,即得。

[0017]

[4].根据[1]至[3]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述表面改性的烷基次膦酸锌阻燃剂的性能满足下述条件中的一种或两种以上的组合:

[0018]

td

5%

在460℃以上;

[0019]

td

10%

在470℃以上。

[0020]

[5].根据[1]至[4]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述表面改性的烷基次膦酸锌阻燃剂的性能满足下述条件中的一种或两种以上的组合:

[0021]

td

5%

在485℃以上;

[0022]

td

10%

在495℃以上。

[0023]

[6].根据[1]至[5]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述表面改性的烷基次膦酸锌阻燃剂的性能满足下述条件中的一种或两种以上的组合:

[0024][0025][0026]

[7].根据[1]至[6]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述表面改性的烷基次膦酸锌阻燃剂的性能满足下述条件中的一种或两种以上的组合:

[0027][0028][0029]

[8].根据[1]至[7]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述表面改性的烷基次膦酸锌阻燃剂的性能满足下述条件:

[0030]

残碳量≥40%。

[0031]

[9].根据[1]至[8]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述表面改性的烷基次膦酸锌阻燃剂的性能满足下述条件:

[0032]

残碳量≥46%。

[0033]

[10].根据[1]至[9]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述c1‑2烷基次膦酸锌为甲基乙基次膦酸锌和/或二乙基次膦酸锌。

[0034]

[11].根据[1]至[10]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述c1‑2烷基次膦酸锌为甲基乙基次膦酸锌。

[0035]

[12].根据[1]至[11]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述硅烷偶联剂包括γ

‑

氨丙基三乙氧基硅烷、γ

‑

缩水甘油醚氧丙基三甲氧基硅烷和γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷中的一种或两种以上的组合。

[0036]

[13].根据[1]至[12]中任一项所述的表面改性的烷基次膦酸锌阻燃剂,所述硅烷偶联剂为γ

‑

氨丙基三乙氧基硅烷。

[0037]

[14].进一步,本发明提供一种改性聚碳酸酯,其包含如[1]至[13]中任一项所述的表面改性的烷基次膦酸锌阻燃剂。

[0038]

[15].根据[14]所述的改性聚碳酸酯,所述表面改性的烷基次膦酸锌性阻燃剂在所述改性聚碳酸酯中的质量分数为5%~20%。

[0039]

[16].根据[14]或[15]所述的改性聚碳酸酯,所述表面改性的烷基次膦酸锌性阻燃剂在所述改性聚碳酸酯中的质量分数为9%~10%。

[0040]

[17].根据[14]至[16]中任一项所述的改性聚碳酸酯,所述改性聚碳酸酯是通过以下方法制备得到的:

[0041]

将所述聚碳酸酯、表面改性的烷基次膦酸锌阻燃剂经干燥后在高速混合机中混合,得到混合料;

[0042]

将所述混合料通过双螺杆挤出机挤出,冷却,烘干,切粒,干燥,即得。

[0043]

发明的效果

[0044]

本发明提供的表面改性的烷基次膦酸锌阻燃剂,通过将硅烷偶联剂对c1‑2烷基次膦酸锌表面改性,其热分解温度大幅度提升,能够提升聚碳酸酯基体材料在较高加工温度及较高剪切力作用下的稳定性,避免基体材料降解黄变。另外,表面改性的烷基次膦酸锌阻燃剂具有较好的成碳性,提升了基体材料在凝聚相上的阻燃效果;同时,表面改性的烷基次膦酸锌阻燃剂的表面能降低,团聚性下降,有助于提高其在基体材料中的分散性,宏观表现为更优异的阻燃性能,从而成为无卤阻燃聚碳酸酯基体材料薄壁制件中阻燃剂的一种选择。

[0045]

进一步地,本发明提供的表面改性的烷基次膦酸锌阻燃剂,选用硅烷偶联剂作为表面改性剂,廉价易得且环保。

[0046]

进一步地,本发明提供的改性聚碳酸酯,通过添加表面改性的烷基次膦酸锌阻燃剂,在较高的加工温度及较高的剪切力作用下保持稳定,避免发生降解而产生黄变现象,并充分利用硅系阻燃剂与膦系阻燃剂复配效果,其阻燃效率高。

具体实施方式

[0047]

以下将详细说明本发明的各种示例性实施例、特征和方面。在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

[0048]

另外,为了更好地说明本发明,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本发明同样可以实施。在另外一些实例中,对于本领域技术人员熟知的方法、手段、器材和步骤未作详细描述,以便于凸显本发明的主旨。

[0049]

如无特殊声明,本说明书中所使用的单位均为国际标准单位,并且本发明中出现的数值,数值范围,均应当理解为包含了工业生产中所不可避免的系统性误差。

[0050]

本说明书中,使用“数值a~数值b”表示的数值范围是指包含端点数值a、b的范围。

[0051]

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

[0052]

本说明书中,所提及的“一些具体/优选的实施方案”、“另一些具体/优选的实施方

案”、“实施方案”等是指所描述的与该实施方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

[0053]

<第一方面>

[0054]

本发明的第一方面中,提供了一种表面改性的烷基次膦酸锌阻燃剂,该烷基次膦酸锌阻燃剂是经硅烷偶联剂表面改性得到的,该烷基次膦酸锌为c1‑2烷基次膦酸锌。

[0055]

烷基次膦酸盐为膦系阻燃剂,无卤环保,将其添加于聚碳酸酯、聚酰胺等高分子材料中,可赋予基体材料良好的热稳定性和阻燃性。但在实际应用中发现,不同的烷基次膦酸盐热解机理不同,其在聚碳酸酯中的热稳定性不同,例如,有的烷基次膦酸盐易引起聚碳酸酯在加工时降解而产生黄变现象。

[0056]

本发明的发明人首次发现,导致聚碳酸酯基体材料加工性能变差的原因为:当含有c1‑2烷基次膦酸锌的聚碳酸酯在高温高剪切力加工条件下时,c1‑2烷基次膦酸锌稳定性差,容易发生分解,从而释放出磷酸、磷酸酯等酸性物质,从而导致基体材料酯键断裂。本发明利用硅烷偶联剂对c1‑2烷基次膦酸锌进行表面改性,所得改性阻燃剂的热稳定性和残碳量均有提高,阻燃性能提升,将其添加至聚碳酸酯中,可有助于减少或避免聚碳酸酯在上述加工条件下发生降解而产生黄变现象。

[0057]

[原料]

[0058]

本发明的表面改性的烷基次膦酸锌阻燃剂包含c1‑2烷基次膦酸锌和硅烷偶联剂。具体而言:

[0059]

c1‑2烷基次膦酸锌

[0060]

在本发明一些优选的实施方案中,c1‑2烷基次膦酸锌为甲基乙基次膦酸锌(zn

‑

mep)和/或二乙基次膦酸锌。

[0061]

在本发明一些更优选的实施方案中,c1‑2烷基次膦酸锌为甲基乙基次膦酸锌(zn

‑

mep)。

[0062]

硅烷偶联剂

[0063]

硅烷偶联剂分子结构最大的特点是含有化学性质不同的两个基团,一个是亲水性的极性基团,易与无机物表面起化学反应;另一个是憎水性的非极性基团,易与合成树脂或其它聚合物发生化学反应。因此,硅烷偶联剂被称作“分子桥”,用以改善无机物和有机物之间的界面作用,从而大大提高复合材料的性能。

[0064]

在本发明一些优选的实施方案中,硅烷偶联剂包括γ

‑

氨丙基三乙氧基硅烷(商品牌号为kh550)、γ

‑

缩水甘油醚氧丙基三甲氧基硅烷(商品牌号为kh560)和γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷(商品牌号为kh570)中的一种或两种以上的组合。本发明利用该类硅烷偶联剂的水解产物对c1‑2烷基次膦酸锌表面进行改性,提高了c1‑2烷基次膦酸锌的热稳定性和成碳性,减少其在受高温高剪切力作用时发生分解而释放酸性物质,一方面,有助于改善聚碳酸酯基体材料在加工中的稳定性,防止其降解黄变,提高材料的光学透过性;另一方面,还能利用硅系阻燃剂与膦系阻燃剂的复配效果,提高阻燃效率,可使聚碳酸酯基体材料的阻燃性能达到v

‑

0等级。

[0065]

在本发明一些更优选的实施方案中,硅烷偶联剂为γ

‑

氨丙基三乙氧基硅烷,相比

上述其它两种表面改性剂,该种硅烷偶联剂对c1‑2烷基次膦酸锌的表面改性效果最好,热分解温度及成碳性提升幅度最大,稳定性提升幅度最高,团聚性下降最明显。

[0066]

对于表面改性的烷基次膦酸锌阻燃剂中各组分的含量,在本发明一些具体的实施方案中,硅烷偶联剂质量为c1‑2烷基次膦酸锌质量的3~5%。若硅烷偶联剂含量低于3%,则对c1‑2烷基次膦酸锌表面改性不完全,使得聚碳酸酯在加工时仍有黄变现象发生,且达不到良好的阻燃效果;若硅烷偶联剂含量高于5%,将影响基体材料的力学性能,并导致成本上升。示例性地,其比值可以为3%,4%,5%。

[0067]

在本发明一些优选的实施方案中,硅烷偶联剂质量为甲基乙基次膦酸锌质量的4%。

[0068]

[表面改性]

[0069]

为获得良好的表面改性效果,在本发明一些具体的实施方案中,对c1‑2烷基次膦酸锌表面改性包括以下步骤:使硅烷偶联剂与烷基次膦酸锌在溶剂中混合,硅烷偶联剂发生水解以对烷基次膦酸锌表面改性。

[0070]

由于硅烷偶联剂的水解程度直接影响着表面改性的效果,为促进水解更好地进行,在本发明一些具体的实施方案中,对c1‑2次膦酸锌表面改性包括以下步骤:

[0071]

将c1‑2烷基次膦酸锌分散于含水溶剂中,得到混合液一;

[0072]

将硅烷偶联剂分散于无水溶剂中,得到混合液二;

[0073]

将混合液二与混合液一混合,升温至60~100℃,调节ph值为9~10,即得。

[0074]

本发明对分散溶剂不作特别限定,但考虑到原料在溶剂中的分散效果将影响水解反应的进行以及表面改性效果的好坏,因此,在本发明一些优选的实施方案中,在制备混合液一时,所使用的含水溶剂为去离子水和无水乙醇的混合溶剂;在制备混合液二时,所使用的无水溶剂为无水乙醇。选用合适的溶剂,可改善原料的分散效果。

[0075]

对于表面改性过程中各物料的配比,本发明也不作特别限定。在本发明一些优选的实施方案中,c1‑2烷基次膦酸锌、硅烷偶联剂、去离子水和两部分无水乙醇的质量比为100:(3~5):(80~120):(600~800),示例性地,其质量比可以为100:3:80:600,100:4:100:700,100:5:120:800等,优选为100:4:100:700;其中,制备混合液一与制备混合液二所使用的无水乙醇的质量比为5:2。

[0076]

对于表面改性过程中温度的控制,在本发明一些具体的实施方案中,温度为60~100℃,优选85~100℃。示例性地,上述温度可以为60℃,65℃,70℃,80℃,85℃,90℃,95℃,100℃等。

[0077]

基于上述几种可选的实施方案,本发明进一步作出优选,其表面改性方法包括以下步骤:

[0078]

将c1‑2烷基次膦酸锌加至去离子水和无水乙醇的混合溶剂中,得到混合液一;

[0079]

将硅烷偶联剂加至无水乙醇中,得到混合液二;

[0080]

将混合液二加至混合液一中,升温至85~100℃,调节ph值为9~10,搅拌,得到改性混合液;

[0081]

将改性混合液过滤,干燥,即得;

[0082]

其中,c1‑2烷基次膦酸锌、硅烷偶联剂、去离子水和两部分无水乙醇的质量比为100:(3~5):(80~120):(600~800),制备混合液一与制备混合液二所使用的无水乙醇的

质量比为5:2。

[0083]

进一步,本发明提供了更优选的实施方案中,表面改性步骤包括以下步骤:

[0084]

向装有冷凝器的三口烧瓶中依次加入c1‑2烷基次膦酸锌、去离子水及无水乙醇,升温至60~70℃下充分搅拌分散,搅拌速率为300~350rpm,搅拌时间为25~35min,得到混合液一;

[0085]

将硅烷偶联剂与无水乙醇混合均匀,得到混合液二;

[0086]

将混合液二滴加至三口烧瓶内,维持搅拌速率为300~350rpm,滴加完毕后升温至85~100℃,同时加入氨水调节ph值为9~10,继续搅拌2.5~3.5小时,得到改性混合液;

[0087]

待反应结束后将改性混合液过滤,收集滤液并减压抽去溶剂,随后放入120℃鼓风烘箱中干燥,即得。

[0088]

其中,c1‑2烷基次膦酸锌、硅烷偶联剂、去离子水和两部分无水乙醇的质量比为100:4:100:700,制备混合液一与制备混合液二所使用的无水乙醇的质量比为5:2。

[0089]

在制备混合液一时,对于分散温度,在本发明一些具体的实施方案中,升温至60~70℃搅拌,得到混合液一。升温有助于快速将c1‑2烷基次膦酸锌在混合溶剂中分散均匀,也方便后期短时间升温至反应温度,提高制备效率。示例性地,上述温度可以为60℃,62℃,64℃,65℃,66℃,68℃,70℃等。

[0090]

在制备混合液一时,对于搅拌速率和时间,在本发明一些具体的实施方案中,搅拌速率为300~350rpm,搅拌时间为25~35min。示例性地,搅拌速率可以为300rpm,325rpm,350rpm等;搅拌时间可以为25min,30min,35min。在本发明一些优选的实施方案中,搅拌速率为300rpm,搅拌时间为30min。

[0091]

在制备改性混合液时,对于搅拌速率,在本发明一些具体的实施方案中,搅拌速率为300~350rpm,示例性地,搅拌速率可以为300rpm,325rpm,350rpm等。若搅拌速率低于300rpm,不宜分散,影响表面改性的均匀性,且容易发生聚集;若搅拌速率高于350rpm,容器内剪切力过高,影响表面改性效率。

[0092]

在制备改性混合液时,对于反应温度,在本发明一些具体的实施方案中,滴加完毕后升温至85~100℃,示例性地,温度可以为85℃,90℃,100℃等,优选90℃。

[0093]

在制备改性混合液时,对于ph值,在本发明一些具体的实施方案中,调节ph值为9~10,示例性地,ph值可以为9,9.5,10等。采用氨水调节ph,方便后处理。

[0094]

当调节ph值结束,在本发明一些具体的实施方案中,继续搅拌2.5~3.5小时,示例性地,搅拌时间可以为2.5小时,3小时,3.5小时,优选3小时。若反应时间过短,则反应未完全,表面改性效果不佳;若反应时间过长,导致成本升高。

[0095]

[性能要求]

[0096]

本发明提供的表面改性的烷基次膦酸锌阻燃剂可应用于改性聚碳酸酯。通过在聚碳酸酯中添加本发明的表面改性的烷基次膦酸锌阻燃剂,可在高温高剪切力作用下保持稳定,避免发生降解而产生黄变现象,并充分利用硅系阻燃剂与膦系阻燃剂复配效果,其阻燃效率高。

[0097]

本发明的表面改性的烷基次膦酸锌阻燃剂的性能应满足下述条件:

[0098]

在本发明一些具体的实施方案中,本发明的表面改性的烷基次膦酸锌阻燃剂的热分解温度(td)应满足下述条件中的一种或两种以上的组合:

[0099]

td

5%

在460℃以上;

[0100]

td

10%

在470℃以上;

[0101]

进一步应满足下述条件中的一种或两种以上的组合:

[0102]

td

5%

在485℃以上;

[0103]

td

10%

在495℃以上。

[0104]

在本发明一些优选的实施方案中,本发明的表面改性的烷基次膦酸锌阻燃剂还应该具备特定的粒径分布,其粒径分布应满足下述条件中的一种或两种以上的组合:

[0105][0106][0107]

进一步应满足下述条件中的一种或两种以上的组合:

[0108][0109][0110]

在本发明一些更优选的实施方案中,本发明的表面改性的烷基次膦酸锌阻燃剂还应该具备特定的残碳量,具体地,其残碳量应满足下述条件:

[0111]

残碳量≥40%。

[0112]

进一步应满足残碳量≥46%。

[0113]

在本发明一些更优选的实施方案中,本发明的表面改性的烷基次膦酸锌阻燃剂的性能应满足下述条件中的一种或两种以上的组合:

[0114]

td

5%

为491.3℃;

[0115]

td

10%

为501.0℃;

[0116]

为23.05μm;

[0117]

为3.67μm;

[0118]

残碳量为47.1%。

[0119]

<第二方面>

[0120]

本发明的第二方面,提供了一种改性聚碳酸酯,其包含上述表面改性的烷基次膦酸锌阻燃剂。

[0121]

在本发明一些具体的实施方案中,在改性聚碳酸酯中,上述任一种表面改性的烷基次膦酸锌阻燃剂的质量分数为5~20%时,均可使改性聚碳酸酯在高温高剪切力作用下保持稳定,避免降解而产生黄变现象,并充分利用硅系阻燃剂与膦系阻燃剂复配效果,其阻燃效率高。若表面改性的烷基次膦酸锌阻燃剂含量低于5%,将达不到良好的阻燃效果;若表面改性的烷基次膦酸锌阻燃剂含量高于20%,将导致成本升高,并会影响基体材料的力学性能。

[0122]

在本发明一些优选的实施方案中,在改性聚碳酸酯中,上述任一种表面改性的烷基次膦酸锌阻燃剂的质量分数为9~10%,示例性地,其质量分数可以为9%,9.3%,9.5%,9.7%,10%等。

[0123]

在本发明一些具体的实施方案中,选用γ

‑

氨丙基三乙氧基硅烷改性甲基乙基次膦酸锌添加至聚碳酸酯中,当其质量分数为9%时,即可使改性的聚碳酸酯材料的阻燃性能

达到ul94 v

‑

0级。

[0124]

本发明提供的改性聚碳酸酯,其通过以下方法制备得到:

[0125]

将聚碳酸酯、表面改性的烷基次膦酸锌阻燃剂经干燥后在高速混合机中混合,得到混合料;

[0126]

将混合料通过双螺杆挤出机挤出,冷却,风干,切粒,干燥,即得;

[0127]

其中,烷基次膦酸锌阻燃剂聚碳酸酯的质量比为(9~10):(90~91)。

[0128]

在本发明一些优选的实施方案中,还包括通过平板硫化机将粒状的改性聚碳酸酯制成片状的步骤。

[0129]

在本发明一些更优选的实施方案中,包括以下步骤:

[0130]

将聚碳酸酯在真空烘箱80~100℃下干燥24~48小时,将表面改性的烷基次膦酸锌在真空烘箱80~100℃下干燥4~8小时;按质量百分比称量干燥的聚碳酸酯、表面改性的烷基次膦酸锌阻燃剂,在高速混合机中室温混合3~5min,得到混合料;

[0131]

将混合料加入双螺杆挤出机的喂料口,双螺杆挤出机的转速为100rpm,加工温度控制在210~270℃,其中,挤出段温度为265~270℃,通过双螺杆挤出机的挤出物料经冷却,风干,切粒,干燥,得到粒状的改性聚碳酸酯;

[0132]

将粒状的改性聚碳酸酯在平板硫化机上先预热5分钟,然后排气10~15次,在10mpa下热压1分钟,接着5mpa下冷压1min,制得片状的改性聚碳酸酯。其中,在热压时,上热板、下热板的温度分别为270℃、270℃,在冷压时,温度为室温。

[0133]

其中,干燥的表面改性的烷基次膦酸锌阻燃剂与聚碳酸酯的质量比为(9~10):(90~91)。

[0134]

制备混合料

[0135]

在制备混合料时,通过对聚碳酸酯、表面改性的烷基次膦酸锌阻燃剂原料进行干燥,可以排除原料中水汽对聚碳酸酯加工的干扰。聚碳酸酯发生降解的原因主要有两点:一是上述释放酸因素;二是原料未经干燥,导致加工过程中产生水汽,水汽促使聚碳酸酯的酯键发生断裂,从而引发降解。若原料已经干燥,在制备改性聚碳酸酯时仍出现降解黄变现象,则可推断该降解现象为烷基次膦酸锌阻燃剂在高温高剪切作用下释放酸源所致。

[0136]

在本发明一些具体的实施方案中,聚碳酸酯的干燥温度为80~100℃,示例性地,干燥温度可以为80℃,90℃,100℃等;干燥时间为24~48小时,示例性地,干燥时间可以为24小时,30小时,36小时,42小时,48小时等。

[0137]

在本发明一些具体的实施方案中,表面改性的烷基次膦酸锌阻燃剂的干燥温度为80~100℃,示例性地,干燥温度可以为80℃,90℃,100℃等;干燥时间为4~8小时,示例性地,干燥时间可以为4小时,5小时,6小时,7小时,8小时等。

[0138]

在本发明一些具体的实施方案中,高速混合机的转速为100rpm,混合时间为3~5min,混合温度为室温,其目的在于使各组分分散均匀。示例性地,混合时间可以为3分钟,4分钟,5分钟等。

[0139]

制备改性聚碳酸酯

[0140]

在本发明一些具体的实施方案中,在挤出步骤中,双螺杆挤出机的加工温度为210~270℃,其中,双螺杆挤出机一区到九区的温度分别设定为210℃、230℃、245℃、255℃、265℃、265℃、265℃和265℃,机头温度为270℃。各区温度可出现1~5℃偏差。其中,优选挤

出段温度为265~270℃。

[0141]

实施例

[0142]

下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售获得的常规产品。

[0143]

实施例1表面改性的烷基次膦酸锌阻燃剂的制备

[0144]

向装有冷凝器的三口烧瓶中依次加入甲基乙基次膦酸锌、去离子水及无水乙醇,升温至65℃下充分搅拌,搅拌速率为300rpm,搅拌时间为30min,得到混合液一;

[0145]

将硅烷偶联剂与无水乙醇混合均匀,得到混合液二;

[0146]

将混合液二滴加入三口烧瓶内,维持搅拌速率为300rpm,滴加完毕后升温至90℃,同时加入氨水调节ph值为10.0左右,继续搅拌3小时,得到改性混合液;

[0147]

待反应结束后,将改性混合液过滤,收集滤液减压抽去溶剂,随后放入120℃鼓风烘箱中干燥,得到表面改性的甲基乙基次膦酸锌阻燃剂。

[0148]

上述甲基乙基次膦酸锌、硅烷偶联剂、去离子水和两部分无水乙醇的质量比为100:4:100:700,其中,制备混合液一所用无水乙醇和制备混合液二所用无水乙醇的质量比为5:2。

[0149]

按照上述制备方法,将kh550、kh560及kh570表面改性的甲基乙基次膦酸锌阻燃剂分别命名为55

‑

zn、56

‑

zn及57

‑

zn。

[0150]

实施例2

[0151]

原料配方:聚碳酸酯900g,55

‑

zn 100g;

[0152]

按照下述步骤制备而成:

[0153]

1.将聚碳酸酯在真空烘箱90℃下干燥24小时,得到干燥的聚碳酸酯;

[0154]

2.将表面改性的甲基乙基次膦酸锌在真空烘箱100℃下干燥5小时,得到干燥的表面改性的甲基乙基次膦酸锌;

[0155]

3.将干燥的聚碳酸酯、干燥的表面改性的甲基乙基次膦酸锌按照上述克数在高速混合机中室温下混合3min,使各组分分散均匀,得到混合料;

[0156]

4.将混合料加入双螺杆挤出机的喂料口,双螺杆挤出机一区到九区的温度分别设定为210℃、230℃、245℃、255℃、265℃、265℃、265℃和265℃,机头温度为270℃,转速为100rpm,通过双螺杆挤出机的挤出物料经冷却、风干、切粒、干燥,得到改性聚碳酸酯;

[0157]

5.将粒状的改性聚碳酸酯在平板硫化机上先预热5分钟,然后排气10~15次,在10mpa下热压1分钟,接着5mpa下冷压1分钟,制得片状改性聚碳酸酯。其中,在热压时,上热板、下热板的温度分别为270℃、270℃;在冷压时,温度为室温。

[0158]

实施例3

[0159]

原料配方:聚碳酸酯900g,56

‑

zn 100g;

[0160]

按实施例2中的步骤制备改性聚碳酸酯。

[0161]

实施例4

[0162]

原料配方:聚碳酸酯900g,57

‑

zn 100g;

[0163]

按实施例2中的步骤制备改性聚碳酸酯。

[0164]

实施例5

[0165]

原料配方:聚碳酸酯910g,55

‑

zn 90g;

[0166]

按实施例2中的步骤制备改性聚碳酸酯。

[0167]

实施例6

[0168]

原料配方:pc树脂910g,56

‑

zn 90g;

[0169]

按实施例2中的步骤制备改性聚碳酸酯。

[0170]

实施例7

[0171]

原料配方:聚碳酸酯910g,57

‑

zn 90g;

[0172]

按实施例2中的步骤制备改性聚碳酸酯。

[0173]

对比例1

[0174]

原料配方:聚碳酸酯900g,zn

‑

mep 100g;

[0175]

按实施例2中的步骤制备聚碳酸酯。

[0176]

对比例2

[0177]

以硅酸四乙酯(teos)作为表面改性剂,将teos、无水乙醇、去离子水按质量比1:12.5:200混合均匀,在65℃下机械搅拌2h,搅拌速度为200rpm,随后加入适量氨水调节ph值为10.0左右,继续搅拌6h得到硅溶胶;向上述硅胶溶液中加入甲基乙基次膦酸锌(其中teos:zn

‑

mep质量比为1:25),继续搅拌反应3h,搅拌速度上升至300rpm,最终得到改性zn

‑

mep混合液。将上述溶液抽滤,并用无水乙醇反复洗涤3次,直至滤液ph值为7.0,将所得滤饼放入80℃鼓风烘箱中干燥,得到硅凝胶包覆改性的甲基乙基次膦酸锌(teos

‑

zn)。

[0178]

以teos

‑

zn为阻燃剂,按实施例2中的步骤制备聚碳酸酯,其中的聚碳酸酯900g,teos

‑

zn 100g。

[0179]

测试例

[0180]

1.热稳定性及残碳量分析

[0181]

甲基乙基次膦酸锌(zn

‑

mep)改性前后热稳定性及残碳量的对比:

[0182]

样品td

5%

td

10%

残碳量zn

‑

mep428.9℃442.0℃25.8%55

‑

zn491.3℃501.0℃47.1%56

‑

zn488.3℃495.6℃46.7%57

‑

zn460.6℃472.8℃42.9%

[0183]

通过tga数据可以看出,经硅烷偶联剂表面改性的甲基乙基次膦酸锌阻燃剂热稳定性均有不同程度的提高,残碳量大幅度提升,整体的阻燃性能增加。

[0184]

对比三组改性阻燃剂可得出,kh550对甲基乙基次膦酸锌的表面改性效果更优,其热分解温度及残碳量提升均最大。

[0185]

2.粒径分析

[0186]

甲基乙基次膦酸锌(zn

‑

mep)改性前后粒径的对比:

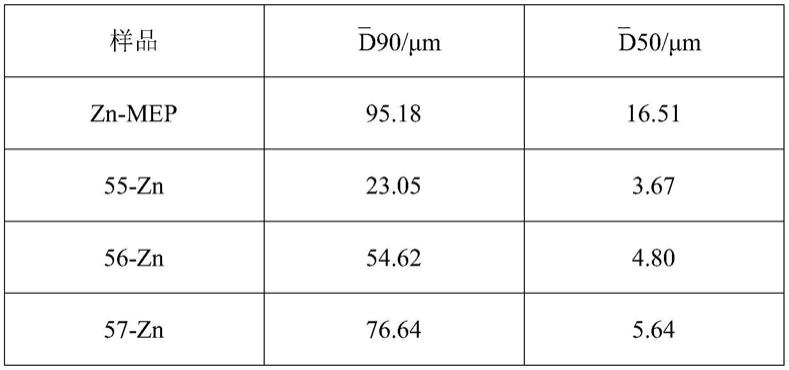

[0187][0188]

将上述阻燃剂粉体分别在高速粉碎机中处理相同时间,测得粒径分布。

[0189]

根据表中数据可知,未经表面改性的甲基乙基次膦酸锌容易发生团聚,导致粒径增大,在聚碳酸酯等基体材料中表现出分布不均匀的现象,最终影响其阻燃性能。本发明通过表面改性后,阻燃剂的团聚性得到明显改善,粒径减小,尤其是55

‑

zn,粒径更小,在聚碳酸酯等基体材料中分布更为均匀,更能发挥其阻燃性能。

[0190]

3.不同硅烷偶联剂对改性聚碳酸酯的影响

[0191][0192]

根据表中数据可知,使用未经改性的甲基乙基次膦酸锌会导致聚碳酸酯基体材料在加工过程中出现降解现象,发黄严重;使用本发明提供的改性阻燃剂,可有效避免上述问题,并可提升聚碳酸酯基体材料的拉伸强度、izod缺口冲击强度和阻燃性能。

[0193]

对比三种硅烷偶联剂对改性聚碳酸酯的影响可发现,在聚碳酸酯中添加55

‑

zn,其加工稳定性、拉伸强度、izod缺口冲击强度和阻燃性能最好。

[0194]

对比不同添加量的55

‑

zn对改性聚碳酸酯的影响可发现,当55

‑

zn在改性聚碳酸酯中添加量为9%(实施例5)时,即可使材料达到ul94 v

‑

0级。

[0195]

4.成本分析

[0196]

对比例2以硅酸四乙酯(teos)作为表面改性剂,水解生成硅凝胶对zn

‑

mep进行表面包覆,但此法所用teos成本较高,不符合实际生产中低成本的需求;本发明选用硅烷偶联剂作为表面改性剂,廉价易得且环保。

[0197]

以上已经描述了本公开的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1