一种高接枝量β-环糊精改性聚苯乙烯树脂的制备方法

一种高接枝量

β

‑

环糊精改性聚苯乙烯树脂的制备方法

技术领域

1.本发明涉及一种环糊精改性聚苯乙烯树脂的方法,尤其涉及一种高接枝量β

‑

环糊精改性聚苯乙烯树脂的制备方法。

背景技术:

2.聚苯乙烯树脂是指以苯乙烯为单体、二乙烯基苯为交联剂制备的刚性粒珠,其直径由几十纳米至几百微米不等。不同的尺寸决定了树脂不同的物理特性。纳米级别的聚苯乙烯树脂因为其表面能比较小,通常用来做催化剂的载体。微米级别的聚苯乙烯树脂具有比较大的表面能,将其作为催化剂载体已经不能有效降低反应活化能,而利用其作为吸附剂效果更好。具有多孔结构的树脂同单纯的实心树脂相比,具有更高的比表面积和更高的吸附性能。

3.环糊精改性聚苯乙烯树脂的制备,目前有以下方法被采用。一种是在合成聚苯乙烯树脂的过程中,加入β

‑

环糊精单体,使得苯乙烯在聚合过程中与环糊精进行包结;第二种是采用傅

‑

克烷基化路线合成β

‑

环糊精改性的超交联聚苯乙烯树脂(cdm

‑

hps);第三种是将聚苯乙烯树脂改性使其带有羧基基团或者带有氯甲基化,然后将环糊精进行固载。上述三种方法获得环糊精改性的聚苯乙烯树脂都有待改进。采用功能性单体聚合法合成的环糊精聚苯乙烯树脂其主要缺陷是环糊精会被包埋于树脂内部,导致同样环糊精用量下树脂表面的环糊精少,并且反应过程较为复杂,所得到的树脂强度无法保证。采用傅

‑

克烷基化路线合成的β

‑

环糊精改性的超交联聚苯乙烯树脂和固载化环糊精聚苯乙烯树脂,其缺陷主要是功能性的β

‑

环糊精只是以单分子形式存在于树脂表面一层,同样存在树脂表面的环糊精接枝量少的问题。

4.利用氯乙酰化聚苯乙烯树脂为大分子引发剂,乙烯基β

‑

环糊精为单体,溴化亚铜及n,n,n

′

,n

′‑

四甲基乙二胺(tmeda)为催化体系,使得氯乙酰化聚苯乙烯树脂与乙烯基β

‑

环糊精进行原子转移自由基聚合,可以使得环糊精在树脂表面发生聚合反应,并且聚合过程可控,提高了聚苯乙烯树脂表面β

‑

环糊精的覆盖量或接枝量。

技术实现要素:

5.本发明要解决的技术问题,在于提供了一种β

‑

环糊精改性聚苯乙烯树脂的制备方法,其解决了目前β

‑

环糊精接枝改性聚苯乙烯树脂表面环糊精接枝量少、树脂表面环糊精分布不均匀和接枝聚合反应过程复杂的问题。

6.本发明是这样实现的:

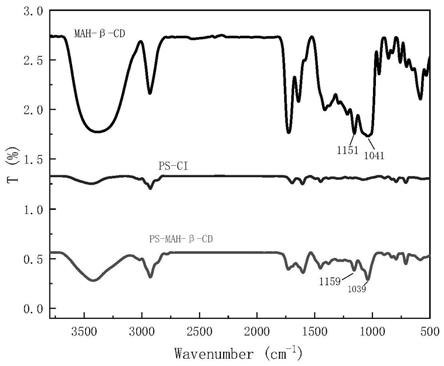

7.一种表面β

‑

环糊精改性聚苯乙烯树脂的制备方法,首先将聚苯乙烯树脂利用傅克酰基化反应进行氯乙酰化改性,获得酰基化的聚苯乙烯树脂大分子引发剂,然后利用原子转移自由基聚合法,以溴化亚铜/n,n,n,n

‑

四甲基乙二胺tmeda为催化体系,n,n

‑

二甲基甲酰胺为溶剂,引发乙烯基β

‑

环糊精mah

‑

β

‑

cd单体进行聚合反应,获得β

‑

环糊精改性的聚苯乙烯树脂。

8.进一步地,所用树脂为微米级聚苯乙烯树脂。

9.进一步地,所述方法具体包括以下步骤:

10.步骤1、未改性聚苯乙烯树脂预处理:首先将聚苯乙烯树脂在二氯甲烷中溶胀10

‑

20小时,然后依次用四氢呋喃、超纯水、无水乙醇、无水甲醇各洗滤三次,最后在20

‑

40℃下真空干燥至恒重;

11.步骤2、聚苯乙烯树脂的酰基化改性:取步骤1获得的聚苯乙烯树脂于容器中,加入二氯甲烷试剂进行溶胀,然后将容器放在冰水浴中,依次加入三氯化铝和氯乙酰氯;再置于20

‑

45℃的水浴摇床中进行反应;反应结束,分别用四氢呋喃、稀盐酸、水、甲醇各洗滤数次,最后在20

‑

40℃下真空干燥至恒重。

12.步骤3、乙烯基β

‑

环糊精的制备:称取一定质量顺丁烯二酸酐与β

‑

环糊精β

‑

cd于三口烧瓶中,加入溶剂dmf使其溶解完全,将三口烧瓶置于80℃恒温水浴中搅拌反应,反应完成后将反应物取出冷却至室温。将冷却至室温的反应溶液用三氯甲烷沉淀出产物,再用丙酮反复洗涤提纯,抽滤后干燥,得到目标产物。

13.步骤4、环糊精改性聚苯乙烯树脂:将氯乙酰化聚苯乙烯树脂,乙烯基β

‑

环糊精,溴化亚铜,n,n,n,n

‑

四甲基乙二胺(tmeda),n,n

‑

二甲基甲酰胺(dmf)按一定比例加入至容器中,抽真空、通氮气反复数次,置于40

‑

80℃水浴摇床中反应。反应结束后冷却至室温,所得产物用丙酮、去离子水、甲醇洗滤数次后在25

‑

50℃的真空干燥箱中干燥至恒重,所得产物即为接枝有β

‑

环糊精的聚苯乙烯树脂。

14.进一步地,所述步骤1中采用的聚苯乙烯树脂其粒径为300

‑

500μm。

15.进一步地,所述步骤2中各反应物的质量份数如下:聚苯乙烯树脂1份,二氯甲烷95

‑

237份,氯乙酰氯2

‑

8份,三氯化铝1

‑

2份。

16.进一步地,所述步骤3中各反应物的质量份数如下:顺丁烯二酸酐10份,β

‑

环糊精12份,dmf 65份。

17.进一步地,所述步骤4中各反应物的质量份数为氯乙酰化聚苯乙烯树脂100份,乙烯基β

‑

环糊精100

‑

300份,dmf 507

‑

760份,溴化亚铜2

‑

7份,tmeda 78

‑

260份。

18.进一步地,所述步骤2,4中的反应时间为3

‑

15小时。

19.上述中的“数次”表示三次或三次以上。

20.β

‑

环糊精接枝改性聚苯乙烯树脂的接枝率受反应单体用量,反应时间,反应温度和催化体系用量的影响。随着单体浓度和各组分摩尔质量比的增加、温度的升高和反应时间的延长,β

‑

环糊精在聚苯乙烯树脂表面的接枝率呈先增大后减小的趋势。单体的加入量越多,整个反应体系粘度会增大,导致单体的转换率升到一定程度后会下降。催化体系中过量的金属配合物导致一部分氯原子无法参与到atrp反应中,从而导致接枝率的降低。当温度较低时,链增长速率常数和反应平衡常数随温度的升高而增大,但在高温下的反应中可能产生了其他副反应导致β

‑

环糊精在树脂表面的接枝率下降。反应时间过度延长,接枝到树脂表面的部分环糊精可溶于dmf中从而导致接枝率下降。

21.本发明方法具有以下优点:

22.本发明制备的β

‑

环糊精改性聚苯乙烯树脂为微米级树脂微球,具有易制取、表面β

‑

环糊精接枝率高以及树脂表面β

‑

环糊精分布均匀(如附图2)的优点,解决了传统微米级聚苯乙烯树脂表面接枝β

‑

环糊精时反应过程复杂和不稳定、β

‑

环糊精接枝率低和分布不均

匀的问题。本发明采用原子自由基聚合atrp方法在聚苯乙烯树脂表面接枝聚合β

‑

环糊精,主要步骤包括聚苯乙烯树脂氯乙酰化和氯乙酰化聚苯乙烯树脂的表面β

‑

环糊精接枝聚合改性。atrp是一种“活性”/可控聚合方法,具有无副反应、接枝的聚合物分布均匀、聚合物分子链长度容易控制和单体转化率高等优点。对于聚苯乙烯树脂表面β

‑

环糊精的接枝聚合程度容易控制,而且反应均匀。相对于传统傅克反应等制备方法,atrp方法具有危险性低、表面接枝的β

‑

环糊精多而且分布均匀的优点。

23.本发明制备的β

‑

环糊精聚苯乙烯树脂可以用于废水中污染物的吸附处理,离子交换和催化剂的载体等,是一类性能优异的功能性聚苯乙烯树脂。

附图说明

24.下面参照附图结合实施例对本发明作进一步的说明。

25.图1为本发明实施例2制备的表面接枝有β

‑

环糊精的聚苯乙烯树脂红外光谱分析图。

26.图2为改性前后聚苯乙烯树脂的形貌图;从上到下依次为聚苯乙烯树脂、酰基化聚苯乙烯树脂,β

‑

环糊精改性的聚苯乙烯树脂。

具体实施方式

27.本发明公开一种β

‑

环糊精改性聚苯乙烯树脂的制备方法,所述方法包括以下步骤:

28.步骤1、未改性聚苯乙烯树脂预处理:首先将聚苯乙烯树脂在二氯甲烷中溶胀10

‑

20小时,然后依次用四氢呋喃、超纯水、无水乙醇、无水甲醇各洗滤三次,最后在20

‑

40℃下真空干燥至恒重;

29.步骤2、聚苯乙烯树脂的酰基化改性:取步骤1获得的聚苯乙烯树脂于容器中,加入二氯甲烷试剂进行溶胀,然后将容器放在冰水浴中,依次加入三氯化铝和氯乙酰氯;再置于20

‑

45℃的水浴摇床中进行反应;反应结束,分别用四氢呋喃、稀盐酸、水、甲醇各洗滤数次,最后在20

‑

40℃下真空干燥至恒重。

30.步骤3、乙烯基β

‑

环糊精的制备:称取一定质量顺丁烯二酸酐与β

‑

环糊精β

‑

cd于三口烧瓶中,加入溶剂dmf使其溶解完全,将三口烧瓶置于80℃恒温水浴中搅拌反应,反应完成后将反应物取出冷却至室温。将冷却至室温的反应溶液用三氯甲烷沉淀出产物,再用丙酮反复洗涤提纯,抽滤后干燥,得到目标产物。

31.步骤4、环糊精改性聚苯乙烯树脂:将氯乙酰化聚苯乙烯树脂,乙烯基β

‑

环糊精,溴化亚铜,n,n,n,n

‑

四甲基乙二胺(tmeda),n,n

‑

二甲基甲酰胺(dmf)按一定比例加入至容器中,抽真空、通氮气反复数次,置于40

‑

80℃水浴摇床中反应。反应结束后冷却至室温,所得产物用丙酮、去离子水、甲醇洗滤数次后在25

‑

50℃的真空干燥箱中干燥至恒重,所得产物即为接枝有β

‑

环糊精的聚苯乙烯树脂。

32.进一步地,所述步骤1中采用的聚苯乙烯树脂其粒径为300

‑

500μm。

33.进一步地,所述步骤2中各反应物的质量份数如下:聚苯乙烯树脂1份,二氯甲烷95

‑

237份,氯乙酰氯2

‑

8份,三氯化铝1

‑

2份。

34.进一步地,所述步骤3中各反应物的质量份数如下:顺丁烯二酸酐10份,β

‑

环糊精

12份,dmf 65份。

35.进一步地,所述步骤4中各反应物的质量份数为聚苯乙烯树脂100份,乙烯基β

‑

环糊精100

‑

300份,dmf 507

‑

760份,溴化亚铜2

‑

7份,tmeda 78

‑

260份。

36.进一步地,所述步骤2,4中的反应时间为3

‑

15小时。

37.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

38.实施例1:

39.取预处理的聚苯乙烯树脂0.3g于容器中,加入20ml二氯甲烷试剂进行溶胀,然后将容器放在冰水浴中,依次加入0.3g三氯化铝和0.5ml氯乙酰氯;再置于20℃的水浴摇床中进行反应5小时;反应结束,分别用四氢呋喃、稀盐酸、水、甲醇各洗滤数次,最后在40℃下真空干燥至恒重。

40.称取预处理过的氯乙酰基化聚苯乙烯树脂0.3g放入高压反应瓶中以16mldmf溶胀,加入乙烯基β

‑

环糊精0.5g,溴化亚铜0.05g,tmeda 0.3ml。最后在40℃水浴摇床下反应3小时。反应结束后,将得到的树脂过滤,以丙酮洗掉单体自聚物,继续用超纯水洗滤产物至中性后,甲醇洗滤数遍,25℃真空干燥至恒重。获得β

‑

环糊精改性的聚苯乙烯树脂,β

‑

环糊精的接枝率为20%,表观固载量为294μmol/g。

41.将接枝有β

‑

环糊精的聚苯乙烯树脂用于吸附疏水性的松香酸,其最大吸附量可以达到311mg/g。

42.实施例2:

43.取预处理的聚苯乙烯树脂0.3g于容器中,加入30ml二氯甲烷试剂进行溶胀,然后将容器放在冰水浴中,依次加入0.3g三氯化铝和1ml氯乙酰氯;再置于45℃的水浴摇床中进行反应5小时;反应结束,分别用四氢呋喃、稀盐酸、水、甲醇各洗滤数次,最后在40℃下真空干燥至恒重。

44.称取预处理过的氯乙酰化聚苯乙烯树脂0.3g放入高压反应瓶中以20ml dmf溶胀,加入乙烯基β

‑

环糊精0.5g,溴化亚铜0.1g,tmeda 0.9ml。最后在60℃水浴摇床下反应9小时。反应结束后,将得到的树脂过滤,以丙酮洗掉单体自聚物,继续用超纯水洗滤产物至中性后,甲醇洗滤数遍,40℃真空干燥至恒重。获得β

‑

环糊精改性的聚苯乙烯树脂。其接枝率为29.6%,表观固载量为435μmol/g。由图1可知,接枝有乙烯基β

‑

环糊精的聚苯乙烯树脂(ps

‑

mah

‑

β

‑

cd)的红外谱图比氯乙酰化聚苯乙烯树脂(ps

‑

cl)的红外图多出了两个特征峰,分别是1159cm

‑1和1039cm

‑1,其归属峰为c

‑

o

‑

c。而c

‑

o

‑

c在反应体系中只有乙烯基β

‑

环糊精(mah

‑

β

‑

cd)中存在。所以,乙烯基β

‑

环糊精成功接枝于聚苯乙烯树脂表面。由图2可知,未改性树脂微球的表面较为光滑平整,仅有少量细小的裂痕;酰基化改性后树脂微球的裂痕和伤痕增加,能看到明显的层状结构,说明树脂表面被覆盖一层物质;β

‑

环糊精改性后,树脂表面的裂痕减少,树脂表面又变的较为光滑,这是由于大量β

‑

环糊精接枝聚合于树脂表面,树脂表面环糊精分布均匀,使得其表面的裂痕被填充。

45.将接枝有β

‑

环糊精的聚苯乙烯树脂用于吸附疏水性的三硬脂酸甘油酯,其最大吸

附量可以达到425mg/g。

46.实施例3:

47.取预处理的聚苯乙烯树脂0.3g于容器中,加入30ml二氯甲烷试剂进行溶胀,然后将容器放在冰水浴中,依次加入0.3g三氯化铝和1ml氯乙酰氯;再置于45℃的水浴摇床中进行反应5小时;反应结束,分别用四氢呋喃、稀盐酸、水、甲醇各洗滤数次,最后在40℃下真空干燥至恒重。

48.称取预处理过的氯乙酰基化聚苯乙烯树脂微球0.3g放入高压反应瓶中以30ml dmf溶胀,加入乙烯基β

‑

环糊精0.5g,溴化亚铜0.25g,tmeda 1.2ml。最后在70℃水浴摇床下反应15小时。反应结束后,将得到的树脂过滤,以丙酮洗掉单体自聚物,继续用超纯水洗滤产物至中性后,甲醇洗滤数遍,40℃真空干燥至恒重。获得β

‑

环糊精改性的聚苯乙烯树脂。其接枝率为33.8%,β

‑

环糊精表观固载量为496μmol/g。

49.将接枝有β

‑

环糊精的聚苯乙烯树脂用于吸附疏水性的油酸,其最大吸附量可以达到502mg/g。

50.对比例:

51.何炳林等以粒径为60

‑

80目的聚苯乙烯树脂为原料,首先进行氯甲基化,然后将β

‑

环糊精在dmf/nah存在下转化为β

‑

环糊精的钠盐,最后在相转移催化剂ki和四丁基碘化铵存在下将β

‑

环糊精固载到聚苯乙烯树脂表面,其表观最大固载量达到205μmol/g,对苯酚的最大吸附量为61.6mg/g。

52.而毛陆原等在此基础上以粒径为400

‑

800μm的氯甲基聚苯乙烯树脂为载体,首先将β

‑

环糊精在dmf/nah存在下转化为β

‑

环糊精的钠盐,然后采用相转移的方法将β

‑

环糊精固载到氯甲基聚苯乙烯树脂表面,最后用环氧氯丙烷将表面的β

‑

环糊精进行交联,其最大表观固载量可达到49.9μmol/g,将该固载有β

‑

环糊精的聚苯乙烯树脂用于吸附对氯苯酚,吸附量达到24.1mg/g。

53.虽然以上描述了本发明的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本发明的范围的限定,熟悉本领域的技术人员在依照本发明的精神所作的等效的修饰以及变化,都应当涵盖在本发明的权利要求所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1