阻燃抗菌PET共聚酯的生产方法与流程

阻燃抗菌pet共聚酯的生产方法

技术领域

1.本发明涉及一种pet共聚酯,属于高分子材料技术领域。

背景技术:

2.聚对苯二甲酸乙二醇酯(pet)是热塑性聚酯中最主要的品种,俗称涤纶树脂。pet在较宽的温度范围内具有优良的物理机械性能,长期使用温度可达120℃,抗蠕变性,耐疲劳性,耐摩擦性、尺寸稳定性都很好,大规模应用于纺织品领域,其使用量占据纺织纤维市场的50%以上。但随着纺织品适用规范和标准不断得到修正和补充,以及人们对于多功能高品质纺织品的需求,pet在性能上存在一些缺陷:pet是易燃材料,遇火易燃,容易引发大火或者使火势蔓延,成为引发各类室内外火灾的主要隐患之一;pet纺织品在长时间使用过程中易滋生细菌,产生霉变,这些缺陷直接限制pet应用领域的发展。因此,赋予pet阻燃抗菌性能,制备多功能差异化纤维,对拓展pet应用领域具有重要的实际意义。

3.现有技术中公开了很多添加无卤阻燃剂的文献,无卤阻燃剂中以含磷阻燃剂居多,可以参考文献申请号为201310630773.3的中国发明专利申请公开《一种具有核壳结构增韧和无卤阻燃改性的pet材料》(公开号:cn104672812a);还可以参考申请号为201410279309.9的中国发明专利申请公开《一种阻燃抗熔滴pet纳米复合材料的制备方法》(公开号:cn104017190a)。但含磷阻燃剂为反应型阻燃剂,但加入聚酯的反应体系会延长聚酯的聚合时间,导致整个生产周期变长。同时,含磷阻燃剂的加入也会导致pet聚酯熔点降低,对后续纺丝阶段产生不利影响。

技术实现要素:

4.本发明所要解决的技术问题是针对上述的技术现状而提供一种可以缩短反应时间的阻燃抗菌pet共聚酯的生产方法。

5.本发明解决上述技术问题所采用的技术方案为:一种阻燃抗菌pet共聚酯的生产方法,其特征在于包括如下步骤:

6.①

制备含磷阻燃剂预酯化液,取含磷阻燃剂和乙二醇以质量比为1:1~4加入酯化釜中,添加第一催化剂和第一抗氧化剂,在预酯化温度为140~180℃,压力为0.1~0.4mpa和搅拌情况下进行酯化反应2~6h,即得到含磷阻燃剂预酯化液;

7.②

制备抗菌剂分散液,取纳米无机金属氧化物抗菌剂和乙二醇按质量比为1:10~50进行搅拌混合,再经过超声分散,得到抗菌剂分散液;

8.③

酯化反应,将对苯二甲酸和乙二醇以摩尔比为1:1.2~2加入聚酯酯化装置中,在酯化温度为220~250℃和压力为0.1~0.4mpa条件下进行酯化反应80~240min,得到阻燃抗菌pet共聚酯的酯化物;

9.④

缩聚反应:将酯化物转入聚酯缩聚装置中,添加含磷阻燃剂预酯化液、抗菌剂分散液、第二催化剂、第二抗氧化剂、稳定剂和三聚氰胺衍生物,并在缩聚温度为265~280℃和真空度小于100pa条件下进行缩聚反应2~4h,当产物黏度达到0.65~0.75dl/g后,出料

切粒,再经干燥后得到阻燃抗菌pet共聚酯。

10.作为优选,所述的含磷阻燃剂为2

‑

羧乙基苯基次膦酸、三苯基磷酸酯、双酚a

‑

双(二苯基磷酸酯)、[(6

‑

氧代

‑

6h

‑

二苯并[c,e][1,2]氧磷杂己环

‑6‑

基)甲基]丁二酸中的至少一种。

[0011]

作为优选,所述含磷阻燃剂预酯化液的酯化率达到95%以上。

[0012]

作为优选,所述的第一催化剂为醋酸锌、醋酸镁、醋酸锰中的至少一种,该添加量为含磷阻燃剂质量的0.1~0.3wt%。

[0013]

作为优选,所述的纳米无机金属氧化物抗菌剂zno、cuo、cu2o中至少一种,粒径为10~20nm。

[0014]

作为优选,所述含磷阻燃剂预酯化液用量为所得酯化物质量的1~10wt%;所述抗菌剂分散液为所得酯化物质量的1~5wt%。

[0015]

作为优选,所述第二催化剂为三氧化二锑、乙二醇锑、钛酸四丁酯中的至少一种,所述第二催化剂的用量为所得酯化物质量的0.015~

‑

0.030wt%。

[0016]

作为优选,所述的第一抗氧化剂和第二抗氧化剂为抗氧化剂1010、抗氧剂1076和抗氧剂300中的一种,所述的第一抗氧化剂和第二抗氧化剂总用量为所得酯化物质量的0.015~0.030wt%。

[0017]

作为优选,所述三聚氰胺衍生物为三聚氰胺、三聚氰胺磷酸盐中的至少一种,所述三聚氰胺衍生物的用量为所得酯化物质量的0.5

‑

5wt%。

[0018]

作为优选,所述稳定剂为磷酸三甲酯磷酸三甲酯、磷酸三苯酯中的至少一种,所述稳定剂的用量为所得酯化物质量的0.015~0.030wt%。

[0019]

与现有技术相比,本发明的优点在于:本发明中的含磷阻燃剂为反应型阻燃剂,作为第三单体进入pet聚酯骨架中,具有阻燃效果好、低毒、无腐蚀性的优点,但加入聚酯的反应体系会延长聚酯的聚合时间,导致整个生产周期变长。同时,含磷阻燃剂的加入也会导致pet聚酯熔点降低,对后续纺丝阶段产生不利影响。无机金属氧化物的加入可以有效降低含磷阻燃剂对pet聚酯性能的不利影响。无机金属氧化物在作为抗菌剂的同时具有协同作用,可以降低聚酯的聚合时间,并减少催化剂使用量。此外,加入无机金属氧化物也可以提高阻燃抗菌pet共聚酯的熔点和力学性能,有利于后续纺丝过程。因此,将含磷阻燃剂和无机金属氧化物复配使用,制备阻燃抗菌pet共聚酯,可以有效提高产品的阻燃和抗菌性能以及缩短反应时间,并保证样品具有合适的熔点和黏度范围。

[0020]

通过本发明的制备工艺生产的阻燃抗菌pet共聚酯,具有黏度高、色值好和熔点高的优点。另外,无机金属氧化物的加入不仅提供抗菌性能,而且具有催化作用,有效缩短聚合时间,降低了聚酯在高温下热降解程度,改善产品色值。

[0021]

本发明的阻燃抗菌pet共聚酯具有阻燃性能好,抗菌率高,能够在聚合过程中一次性加入,简化了工艺流程。此外,阻燃抗菌pet共聚酯缩聚时间短,无需加入调色剂或稳定剂,产品色相好,b值在7以内,聚酯阻燃性能loi≥32%,可广泛应用于纤维和纺织品应用,如包服装、防护服和室内装饰等。

具体实施方式

[0022]

以下结合实施例对本发明作进一步详细描述。

[0023]

实施例1

[0024]

(1)、制备含磷阻燃剂预酯化液:取含磷阻燃剂和乙二醇以质量比为1:1加入酯化釜中,添加适量的催化剂和抗氧化剂,在预酯化温度为150℃,压力为0.1mpa和搅拌情况下进行酯化反应3h,即得到含磷阻燃剂预酯化液。(2)、制备抗菌剂分散液:取氧化锌和乙二醇按质量比为1:10进行搅拌混合,再经过超声分散,得到抗菌剂分散液。(3)、酯化反应:将对苯二甲酸和乙二醇以摩尔比为1:1.4加入聚酯酯化装置中,在酯化温度为240℃和压力为0.3mpa条件下进行酯化反应150min,得到阻燃抗菌pet共聚酯的酯化物。(4)、缩聚反应:将步骤(3)中得到的酯化物转入聚酯缩聚装置中,添加步骤(1)中的含磷阻燃剂预酯化液、步骤(2)中的抗菌剂分散液、适量的催化剂、抗氧化剂、稳定剂和三聚氰胺衍生物,并在缩聚温度为280℃和真空度小于100pa条件下进行缩聚反应2.5h,当产物黏度达到0.65~0.75dl/g后,出料切粒,再经干燥后得到一种阻燃抗菌pet共聚酯。其中,步骤(1)所述催化剂为醋酸锌,该催化剂添加量为步骤(1)原料含磷阻燃剂质量的0.15wt%;步骤(1)和步骤(4)所述抗氧化物为抗氧化物1010,该抗氧化剂的用量为所得酯化物质量的0.02wt%;步骤(2)所述氧化锌的粒径为10~20nm;步骤(4)所述的含磷阻燃剂预酯化液用量为步骤(3)酯化物质量的5wt%;步骤(4)所述的抗菌剂分散液添加量为步骤(3)酯化物质量的1wt%;步骤(4)所述的催化剂是三氧化二锑,催化剂的用量为所得酯化物质量的0.02wt%。;步骤(4)所述的稳定剂是磷酸三甲酯,稳定剂用量为步骤(3)酯化物质量的0.01wt%;步骤(4)所述的三聚氰胺衍生物为三聚氰胺磷酸盐,三聚氰胺衍生物的用量为步骤(4)酯化物质量的1wt%。

[0025]

实施例2

[0026]

(1)制备含磷阻燃剂预酯化液:取含磷阻燃剂和乙二醇以质量比为1:1加入酯化釜中,添加适量的催化剂和抗氧化剂,在预酯化温度为150℃,压力为0.1mpa和搅拌情况下进行酯化反应3h,即得到含磷阻燃剂预酯化液。(2)、制备抗菌剂分散液:取氧化锌和乙二醇按质量比为1:20进行搅拌混合,再经过超声分散,得到抗菌剂分散液。(3)、酯化反应:将对苯二甲酸和乙二醇以摩尔比为1:1.4加入聚酯酯化装置中,在酯化温度为240℃和压力为0.3mpa条件下进行酯化反应150min,得到阻燃抗菌pet共聚酯的酯化物。(4)、缩聚反应:将步骤(3)中得到的酯化物转入聚酯缩聚装置中,添加步骤(1)中的含磷阻燃剂预酯化液、步骤(2)中的抗菌剂分散液、适量的催化剂、抗氧化剂、稳定剂和三聚氰胺衍生物,并在缩聚温度为280℃和真空度小于100pa条件下进行缩聚反应3h,当产物黏度达到0.65~0.75dl/g后,出料切粒,再经干燥后得到一种阻燃抗菌pet共聚酯。其中,步骤(1)所述催化剂为醋酸锌,该催化剂添加量为步骤(1)原料含磷阻燃剂质量的0.15wt%;步骤(1)和步骤(4)所述抗氧化物为抗氧化物1010,该抗氧化剂的用量为所得酯化物质量的0.02wt%;步骤(2)所述氧化锌的粒径为10~20nm;步骤(4)所述的含磷阻燃剂预酯化液用量为步骤(3)酯化物质量的7wt%;步骤(4)所述的抗菌剂分散液添加量为步骤(3)酯化物质量的3wt%;步骤(4)所述的催化剂是三氧化二锑,催化剂的用量为所得酯化物质量的0.024wt%。;步骤(4)所述的稳定剂是磷酸三甲酯,稳定剂用量为步骤(3)酯化物质量的0.012wt%;步骤(4)所述的三聚氰胺衍生物为三聚氰胺磷酸盐,三聚氰胺衍生物的用量为步骤(4)酯化物质量的1wt%。

[0027]

实施例3

[0028]

(1)制备含磷阻燃剂预酯化液:取含磷阻燃剂和乙二醇以质量比为1:2加入酯化釜中,添加适量的催化剂和抗氧化剂,在预酯化温度为170℃,压力为0.1mpa和搅拌情况下进

行酯化反应2.5h,即得到含磷阻燃剂预酯化液。(2)、制备抗菌剂分散液:取氧化锌和乙二醇按质量比为1:30进行搅拌混合,再经过超声分散,得到抗菌剂分散液。(3)、酯化反应:将对苯二甲酸和乙二醇以摩尔比为1:1.2加入聚酯酯化装置中,在酯化温度为245℃和压力为0.3mpa条件下进行酯化反应180min,得到阻燃抗菌pet共聚酯的酯化物。(4)、缩聚反应:将步骤(3)中得到的酯化物转入聚酯缩聚装置中,添加步骤(1)中的含磷阻燃剂预酯化液、步骤(2)中的抗菌剂分散液、适量的催化剂、抗氧化剂、稳定剂和三聚氰胺衍生物,并在缩聚温度为270℃和真空度小于100pa条件下进行缩聚反应3h,当产物黏度达到0.65~0.75dl/g后,出料切粒,再经干燥后得到一种阻燃抗菌pet共聚酯。其中,步骤(1)所述催化剂为醋酸锌,该催化剂添加量为步骤(1)原料含磷阻燃剂质量的0.15wt%;步骤(1)和步骤(4)所述抗氧化物为抗氧化物1010,该抗氧化剂的用量为所得酯化物质量的0.02wt%;步骤(2)所述氧化锌的粒径为10~20nm;步骤(4)所述的含磷阻燃剂预酯化液用量为步骤(3)酯化物质量的8wt%;步骤(4)所述的抗菌剂分散液添加量为步骤(3)酯化物质量的5wt%;步骤(4)所述的催化剂是三氧化二锑,催化剂的用量为所得酯化物质量的0.025wt%。;步骤(4)所述的稳定剂是磷酸三甲酯,稳定剂用量为步骤(3)酯化物质量的0.01wt%;步骤(4)所述的三聚氰胺衍生物为三聚氰胺磷酸盐,三聚氰胺衍生物的用量为步骤(4)酯化物质量的1wt%。

[0029]

实施例4

[0030]

(1)制备含磷阻燃剂预酯化液:取含磷阻燃剂和乙二醇以质量比为1:2加入酯化釜中,添加适量的催化剂和抗氧化剂,在预酯化温度为170℃,压力为0.1mpa和搅拌情况下进行酯化反应2.5h,即得到含磷阻燃剂预酯化液。(2)、制备抗菌剂分散液:取氧化锌和乙二醇按质量比为1:40进行搅拌混合,再经过超声分散,得到抗菌剂分散液。(3)、酯化反应:将对苯二甲酸和乙二醇以摩尔比为1:1.2加入聚酯酯化装置中,在酯化温度为245℃和压力为0.3mpa条件下进行酯化反应180min,得到阻燃抗菌pet共聚酯的酯化物。(4)、缩聚反应:将步骤(3)中得到的酯化物转入聚酯缩聚装置中,添加步骤(1)中的含磷阻燃剂预酯化液、步骤(2)中的抗菌剂分散液、适量的催化剂、抗氧化剂、稳定剂和三聚氰胺衍生物,并在缩聚温度为270℃和真空度小于100pa条件下进行缩聚反应3h,当产物黏度达到0.65~0.75dl/g后,出料切粒,再经干燥后得到一种阻燃抗菌pet共聚酯。其中,步骤(1)所述催化剂为醋酸锌,该催化剂添加量为步骤(1)原料含磷阻燃剂质量的0.15wt%;步骤(1)和步骤(4)所述抗氧化物为抗氧化物1010,该抗氧化剂的用量为所得酯化物质量的0.02wt%;步骤(2)所述氧化锌的粒径为10~20nm;步骤(4)所述的含磷阻燃剂预酯化液用量为步骤(3)酯化物质量的10wt%;步骤(4)所述的抗菌剂分散液添加量为步骤(3)酯化物质量的5wt%;步骤(4)所述的催化剂是三氧化二锑,催化剂的用量为所得酯化物质量的0.030wt%。;步骤(4)所述的稳定剂是磷酸三甲酯,稳定剂用量为步骤(3)酯化物质量的0.01wt%;步骤(4)所述的三聚氰胺衍生物为三聚氰胺磷酸盐,三聚氰胺衍生物的用量为步骤(4)酯化物质量的1wt%。

[0031]

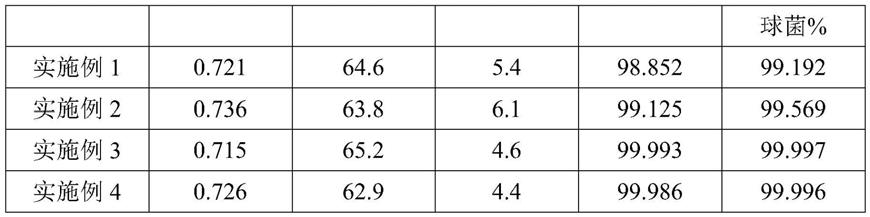

实施例1~4物性检测见下表1:

[0032]

表1 能对比表

[0033]

[0034][0035]

注:表格中l,b为色值,l代表亮度分量,b代表由蓝色到黄色的颜色分量

[0036]

注:粘度根据gb17931

‑

20的方法测得,色值根据gb/17931

‑

2的方法测得,大肠杆菌/金黄色葡萄球菌依据gb/t20944.3

‑

2008《纺织品抗菌性能的评价第3部分:振荡法》的方法测得。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1