一种复合乳化剂及其制备方法和包含复合乳化剂的水性环氧树脂乳液和涂料

1.本发明涉及乳化剂技术领域,尤其涉及一种复合乳化剂及其制备方法和包含复合乳化剂的水性环氧树脂乳液和涂料。

背景技术:

2.环氧树脂因其具有优异的粘接性、耐介质性、电绝缘性以及物理性能而被广泛用于胶粘剂、涂料、电子灌封胶和航空航天等领域。传统的溶剂型环氧树脂含有大量voc,对生态环境和从业人员的身体健康造成危害。近年来,低voc或零voc的水性环氧涂料以其不燃、无毒、无味,施工简便、无溶剂排放、适用范围广等优点而受到人们的青睐。

3.根据制备工艺的不同,可以将环氧树脂水性化分三种方法:机械法、相反转法、自乳化法。自乳化法是对环氧树脂进行化学改性,在环氧树脂分子上接入亲水性基团且每个分子至少保留两个环氧基团,这种方法不需要外加乳化剂,乳化工艺简单,乳液稳定性最好,但制备工艺复杂,成本高,且基体树脂含有大量亲水基团,乳液成膜后耐水性、耐化学性能不佳。机械法只需将环氧树脂研磨,并与乳化剂混合,然后在快速搅拌下加水即可形成水性环氧树脂乳液。机械法工艺最简单,但制备的乳液粒径大,成膜性能差。相反转法制备水性环氧树脂乳液时先将环氧树脂与乳化剂在剪切作用下均匀混合,然后向体系中缓慢加入蒸馏水,随着水量的增加,体系发生从油包水到水包油的转变。在相反转点处,体系的物理性质会发生一系列明显的变化,如黏度减小、界面张力下降和分散相尺寸较小等特点。利用相反转法制备水性环氧树脂乳液,分散相的平均粒径可在1um左右。若所用乳化剂为传统表面活性剂,本身不参与树脂的固化反应,这种乳化剂在树脂固化后容易在漆膜表面析出而影响漆膜的外观和防腐性能,且乳液的稳定性不佳;而含有环氧基团的反应性乳化剂可参与树脂的固化反应,成为固化后交联分子结构的一部分,因而对漆膜的影响较小。

4.现有技术公开了利用质子酸代替路易斯酸作催化剂催化聚醚多元醇与环氧树脂反应制备环氧活性乳化剂,并利用残留在活性乳化剂中的质子酸进一步催化活性乳化剂与环氧树脂的聚合反应,提高水性环氧树脂乳液的稳定性。但质子酸会消耗一部分基体树脂的环氧基团,且乳化剂用量高达23%,使得耐腐蚀性和耐水性受到极大影响。现有技术还公开了以二元胺与磺内酯反应引入双磺酸根离子,之后利用生成的仲胺基与环氧树脂反应得到双阴离子乳化剂。该方法第二步反应为二元胺与环氧树脂的反应,反应产物结构不可控,容易生成凝胶,乳化效果不确定性增加,故而需要加入大量的乳化剂才能有效果(>20%),也因此引入了大量的阴离子,极大的影响了涂膜的耐水性。

5.因此,研究开发一种性能优异的乳化剂,进而实现水性环氧树脂乳液的产物结构可控性,提高环氧树脂乳液和涂料的耐腐蚀性和耐水性、储存稳定性和乳化效果,具有重要的价值和意义。

技术实现要素:

6.本发明的目的在于为了克服现有技术的不足而提供一种复合乳化剂及其制备方法以及包含复合乳化剂的水性环氧树脂乳液和涂料。本发明的复合乳化剂制备的水性环氧树脂乳液具有乳化剂用量小,乳液粒径小,储存稳定性好等优异性能;本发明的涂料具有优异的耐h2so4腐蚀性能和耐中性盐雾性能。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种复合乳化剂,包含非离子乳化剂和阴离子乳化剂;

9.所述非离子乳化剂的结构式为:

10.n=40~83;

11.所述阴离子乳化剂的结构式为:

[0012][0013][0014]

所述非离子乳化剂结构式和阴离子乳化剂结构式中的独立的为

[0015]

中的一种或几种;

[0016]

n=0~5;

[0017]

所述阴离子乳化剂和非离子乳化剂的质量比为1~5:5~15。

[0018]

本发明还提供了一种所述的复合乳化剂的制备方法,包含如下步骤:

[0019]

1)将双官能度环氧树脂、酸性盐、催化剂和溶剂混合,在惰性气氛下进行聚合反应,得到阴离子乳化剂;

[0020]

2)将催化剂溶液滴加到双官能度环氧树脂和聚乙二醇单甲醚的熔融混合物中,进行聚合反应,得到非离子乳化剂;

[0021]

3)将阴离子乳化剂和非离子乳化剂混合,得到复合乳化剂。

[0022]

作为优选,步骤1)所述双官能度环氧树脂、酸性盐、催化剂和溶剂的质量比为25~200:20~50:0.05~0.5:50~300;所述聚合反应的温度为100~160℃,时间为0.5~3h。

[0023]

作为优选,步骤2)所述催化剂溶液中,催化剂和溶剂的质量比为0.05~0.5:5~100,所用催化剂、双官能度环氧树脂和聚乙二醇单甲醚的质量比为0.05~0.5:5~100:50~350。

[0024]

作为优选,步骤2)所述熔融混合物的熔融温度为75~90℃,所述聚合反应的温度为100~160℃,时间为0.5~3h;所述催化剂溶液滴加的速率为0.5~1.5ml/min。

[0025]

作为优选,步骤1)和步骤2)中所述双官能度环氧树脂独立的包含1,4

‑

丁二醇二缩水甘油醚、新戊二醇二缩水甘油醚、1,6

‑

己二醇二缩水甘油醚、e51环氧树脂、e44环氧树脂和e20环氧树脂中的一种或几种;所述催化剂独立的包含三苯基膦、乙基三苯基溴化膦、三氟化硼乙醚、三氟化硼卞胺络合物、四丁基溴化铵、二辛基氧化锡、四氯化锡和四乙基碘化铵中的一种或几种;所述溶剂独立的包含n

‑

甲基吡咯烷酮、二甲基亚砜、1,4

‑

二氧六环和n,n

‑

二甲基甲酰胺中的一种或几种。

[0026]

作为优选,步骤1)所述酸性盐包含对羟基苯磺酸钠和/或3

‑

羧基苯磺酸钠;步骤2)所述聚乙二醇单甲醚的分子量为2500~5000。

[0027]

本发明还提供了一种包含所述的复合乳化剂的水性环氧树脂乳液,所述水性环氧树脂乳液包含质量比为100:5~20:85~95的超支化环氧改性e51树脂、复合乳化剂和水。

[0028]

本发明还提供了一种水性环氧树脂乳液的制备方法,包含如下步骤:

[0029]

1)将超支化环氧改性e51树脂和复合乳化剂熔融后进行共混,得到混合物;

[0030]

2)将水滴加到混合物中,得到水性环氧树脂乳液;

[0031]

步骤1)所述熔融的温度为50~70℃,时间为0.5~2h;所述共混的温度为50~70℃,时间为0.5~1h;步骤2)所述滴加的速率为0.5~1.5ml/min。

[0032]

本发明还提供了一种包含所述的水性环氧树脂乳液的水性环氧树脂防腐涂料,所述水性环氧树脂防腐涂料包含水性环氧树脂乳液和有机胺类固化剂,所述水性环氧树脂乳液中环氧当量和有机胺类固化剂中活泼氢当量的比例为1~2:1~2。

[0033]

本发明的有益效果包括:

[0034]

1)本发明的复合乳化剂均为双官能度环氧树脂与单官能度亲水化合物的反应产物,乳化剂结构明确,乳化效果可控。

[0035]

2)本发明的复合乳化剂分子含有环氧基团,可参与固化反应,使得乳液成膜后具有优异的耐h2so4腐蚀性能和耐中性盐雾性能。

[0036]

3)本发明的复合乳化剂制备水性环氧树脂乳液具有乳化剂用量小(以环氧树脂计,乳化剂用量小于10%),乳液粒径小,储存稳定性好等优异性能。

附图说明

[0037]

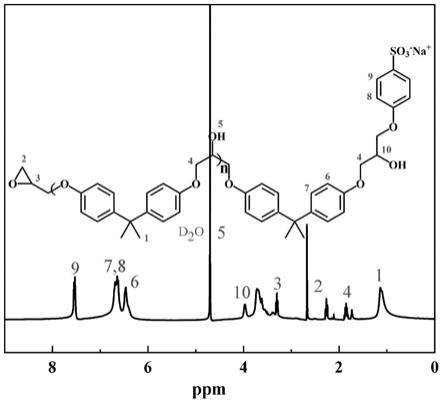

图1为实施例2的阴离子乳化剂b的核磁氢谱图;

[0038]

图2为实施例2的阴离子乳化剂b的近红外谱图;

[0039]

图3为实施例10的乳液j配制的水性环氧防腐涂料经3000h中性盐雾实验后的表观图。

具体实施方式

[0040]

本发明提供了一种复合乳化剂,包含非离子乳化剂和阴离子乳化剂;

[0041]

所述非离子乳化剂的结构式为:

[0042]

n=40~83;

[0043]

所述阴离子乳化剂的结构式为:

[0044][0045][0046]

所述非离子乳化剂结构式和阴离子乳化剂结构式中的独立的为

[0047]

中的一种或几种;

[0048]

n=0~5;

[0049]

所述阴离子乳化剂和非离子乳化剂的质量比为1~5:5~15。

[0050]

本发明所述非离子乳化剂优选n=45~70,进一步优选n=55~60;所述阴离子乳化剂和非离子乳化剂的质量比优选为2~4:8~12,进一步优选为3:9~11,更优选为3:10。

[0051]

本发明还提供了一种所述的复合乳化剂的制备方法,包含如下步骤:

[0052]

1)将双官能度环氧树脂、酸性盐、催化剂和溶剂混合,在惰性气氛下进行聚合反应,得到阴离子乳化剂;

[0053]

2)将催化剂溶液滴加到双官能度环氧树脂和聚乙二醇单甲醚的熔融混合物中,进行聚合反应,得到非离子乳化剂;

[0054]

3)将阴离子乳化剂和非离子乳化剂混合,得到复合乳化剂。

[0055]

本发明步骤1)所述双官能度环氧树脂、酸性盐、催化剂和溶剂的质量比优选为25~200:20~50:0.05~0.5:50~300,进一步优选为50~150:30~40:0.1~0.4:100~230,更优选为80~120:33~35:0.2~0.3:150~200;所述聚合反应的温度优选为100~160℃,进一步优选为110~140℃,更优选为120~130℃;所述聚合反应的时间优选为0.5~3h,进一步优选为1~2h,更优选为1.5h;所述惰性气氛优选为氮气;所述聚合反应优选在搅拌条件下进行。

[0056]

本发明步骤2)所述催化剂溶液中,催化剂和溶剂的质量比优选为0.05~0.5:5~100,进一步优选为0.1~0.4:10~80,更优选为0.2~0.3:30~50;所用催化剂、双官能度环氧树脂和聚乙二醇单甲醚的质量比优选为0.05~0.5:5~100:50~350,进一步优选为0.1~0.4:15~80:100~250,更优选为0.2~0.3:40~60:150~200。

[0057]

本发明步骤2)所述熔融混合物的熔融温度优选为75~100℃,进一步优选为80~

90℃;所述聚合反应的温度优选为100~160℃,进一步优选为110~150℃,更优选为120~130℃;所述聚合反应的时间优选为0.5~3h,进一步优选为1~2h;所述催化剂溶液滴加的速率优选为0.5~1.5ml/min,进一步优选为0.8~1.2ml/min,更优选为1ml/min。

[0058]

本发明步骤1)和步骤2)中所述双官能度环氧树脂优选独立的包含1,4

‑

丁二醇二缩水甘油醚、新戊二醇二缩水甘油醚、1,6

‑

己二醇二缩水甘油醚、e51环氧树脂、e44环氧树脂和e20环氧树脂中的一种或几种;当双官能度环氧树脂同时包含几种组分时,各组分优选以等质量比进行混合;所述催化剂优选独立的包含三苯基膦、乙基三苯基溴化膦、三氟化硼乙醚、三氟化硼卞胺络合物、四丁基溴化铵、二辛基氧化锡、四氯化锡和四乙基碘化铵中的一种或几种;当催化剂同时包含几种组分时,各组分优选以等质量比进行混合;所述溶剂优选独立的包含n

‑

甲基吡咯烷酮、二甲基亚砜、1,4

‑

二氧六环和n,n

‑

二甲基甲酰胺中的一种或几种;当溶剂同时包含几种组分时,各组分优选以等质量比进行混合。

[0059]

本发明步骤1)所述酸性盐优选包含对羟基苯磺酸钠和/或3

‑

羧基苯磺酸钠;当同时包含对羟基苯磺酸钠和3

‑

羧基苯磺酸钠时,二者优选以等质量比进行混合;步骤2)所述聚乙二醇单甲醚的分子量优选为2500~5000,进一步优选为3000~4000,更优选为3300~3500。

[0060]

本发明复合乳化剂的制备方法均为一步法,操作简单,原料来源广泛,适合大规模工业生产。

[0061]

本发明还提供了一种包含所述的复合乳化剂的水性环氧树脂乳液,所述水性环氧树脂乳液包含质量比为100:5~20:85~95的超支化环氧改性e51树脂、复合乳化剂和水。

[0062]

本发明的水性环氧树脂乳液中,超支化环氧改性e51树脂、复合乳化剂和水的质量比优选为100:10~15:88~92,进一步优选为100:12~14:90。

[0063]

本发明所述超支化环氧改性e51树脂优选将ehbp1环氧树脂和e51环氧树脂在75~85℃下混合均匀而得;所述ehbp1环氧树脂和e51环氧树脂的质量比为8~12:88~92,进一步优选为10:90;所述ehbp1环氧树脂的制备方法优选为将286.32g 1,1

’‑

联

‑2‑

萘酚和604.72g三羟甲基丙烷三缩水甘油醚在搅拌条件下升温至100℃,在氮气气氛下,加入催化剂反应8h;所述催化剂优选包含0.08g四丁基碘化铵和0.04g乙基三苯基氯化膦。

[0064]

本发明还提供了一种水性环氧树脂乳液的制备方法,包含如下步骤:

[0065]

1)将超支化环氧改性e51树脂和复合乳化剂熔融后进行共混,得到混合物;

[0066]

2)将水滴加到混合物中,得到水性环氧树脂乳液;

[0067]

步骤1)所述熔融的温度为50~70℃,时间为0.5~2h;所述共混的温度为50~70℃,时间为0.5~1h;步骤2)所述滴加的速率为0.5~1.5ml/min。

[0068]

本发明步骤1)所述熔融的温度优选为55~65℃,进一步优选为60℃;所述熔融的时间优选为1~1.5h;所述共混的温度优选为55~65℃,进一步优选为60℃;所述共混的时间优选为0.75h;所述共混优选在搅拌条件下混合,所述搅拌的速率优选为1000~2000r/min,进一步优选为1200~1800r/min,更优选为1500r/min。

[0069]

本发明步骤2)所述滴加的速率优选为0.8~1.2ml/min,进一步优选为1ml/min;所述水滴加完成之后优选过滤得到水性环氧树脂乳液。

[0070]

本发明还提供了一种包含所述的水性环氧树脂乳液的水性环氧树脂防腐涂料,所述水性环氧树脂防腐涂料包含水性环氧树脂乳液和有机胺类固化剂,所述水性环氧树脂乳

液中环氧当量和有机胺类固化剂中活泼氢当量的比例为1~2:1~2。

[0071]

本发明所述水性环氧树脂乳液中环氧当量和有机胺类固化剂中活泼氢当量的比例优选为1:1;所述水性环氧树脂防腐涂料中优选加入色浆。

[0072]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0073]

实施例1

[0074]

将39.22g e51环氧树脂(环氧当量为196)、19.62g对羟基苯磺酸钠、30gn,n

‑

二甲基甲酰胺和0.06g乙基三苯基溴化膦混合,通入氮气,在120℃下反应1h,得到阴离子乳化剂a。

[0075]

实施例2

[0076]

将45.45g e44环氧树脂(环氧当量为227)、19.62g对羟基苯磺酸钠、30g n,n

‑

二甲基甲酰胺和0.065g三氟化硼乙醚混合,通入氮气,在120℃下反应2h,得到阴离子乳化剂,记作阴离子乳化剂b。

[0077]

图1为实施例2的阴离子乳化剂b的核磁氢谱图;图2为实施例2的阴离子乳化剂b的近红外谱图。

[0078]

实施例3

[0079]

将105.26g新戊二醇二缩水甘油醚(环氧当量为148)、40g 3

‑

羧基苯磺酸钠、100g n

‑

甲基吡咯烷酮和0.4g四丁基溴化铵混合,通入氮气,在150℃下反应1h,得到阴离子乳化剂c。

[0080]

实施例4

[0081]

将5.4g 1,4

‑

丁二醇二缩水甘油醚(环氧当量为135)和40g聚乙二醇单甲醚(分子量为2500)混合,升高温度至80℃,得到熔融混合物。将0.09g三氟化硼乙醚溶解在1.71g n

‑

甲基吡咯烷酮中,得到的催化剂溶液缓慢滴加到熔融混合物中,在100℃下反应2h,得到非离子乳化剂d。

[0082]

实施例5

[0083]

将8g新戊二醇二缩水甘油醚(环氧当量为148)和60g聚乙二醇单甲醚(分子量为3000)混合,升高温度至90℃,得到熔融混合物。将0.2g三氟化硼乙醚溶解在20g二甲基亚砜中,得到的催化剂溶液缓慢滴加到熔融混合物中,在110℃下反应1.5h,得到非离子乳化剂e。

[0084]

实施例6

[0085]

将10g 1,6

‑

己二醇二缩水甘油醚(环氧当量为151)和70g聚乙二醇单甲醚(分子量为3500)混合,升高温度至85℃,得到熔融混合物。将0.15g乙基三苯基溴化膦溶解在10g 1,4

‑

二氧六环中,得到的催化剂溶液缓慢滴加到熔融混合物中,在120℃下反应1h,得到非离子乳化剂f。

[0086]

实施例7

[0087]

将20ge44环氧树脂(环氧当量为227)和200g聚乙二醇单甲醚(分子量为5000)混合,升高温度至100℃,得到熔融混合物。将0.4g三氟化硼卞胺络合物溶解在20gn,n

‑

二甲基甲酰胺中,得到的催化剂溶液缓慢滴加到熔融混合物中,在130℃下反应1h,得到非离子乳化剂g。

[0088]

实施例8

[0089]

将15g e51环氧树脂(环氧当量为196)和150g聚乙二醇单甲醚(分子量为4000)混合,升高温度至100℃,得到熔融混合物。将0.12g四氯化锡溶解在5gn

‑

甲基吡咯烷酮中,得到的催化剂溶液缓慢滴加到熔融混合物中,在150℃下反应0.5h,得到非离子乳化剂h。

[0090]

实施例9

[0091]

将100g超支化环氧改性e51环氧树脂、3g阴离子型乳化剂b、7g非离子乳化剂d混合,在60℃烘箱熔融1h。将熔融产物在60℃、1500r/min的转速下混合0.5h,再以1ml/min的速度滴加87g去离子水,得到乳液i。

[0092]

实施例10

[0093]

将100g超支化环氧改性e51环氧树脂、2g阴离子型乳化剂b、8g非离子乳化剂e混合,在52℃烘箱熔融2h。将熔融产物在52℃、1300r/min的转速下混合0.5h,再以1.2ml/min的速度滴加86g去离子水,得到乳液j。

[0094]

实施例11

[0095]

将100g超支化环氧改性e51环氧树脂、2g阴离子型乳化剂b、9g非离子乳化剂f混合,在55℃烘箱熔融1.5h。将熔融产物在55℃、1400r/min的转速下混合0.5h,再以1.3ml/min的速度滴加90g去离子水,得到乳液k。

[0096]

实施例12

[0097]

将100g超支化环氧改性e51环氧树脂、3g阴离子型乳化剂b、10g非离子乳化剂g混合,在60℃烘箱熔融1h。将熔融产物在60℃、1500r/min的转速下混合0.5h,再以1.5ml/min的速度滴加92g去离子水,得到乳液l。

[0098]

实施例13

[0099]

将100g超支化环氧改性e51环氧树脂、4g阴离子型乳化剂b、10g非离子乳化剂h混合,在65℃烘箱熔融0.5h。将熔融产物在65℃、1600r/min的转速下混合0.5h,再以1ml/min的速度滴加93g去离子水,得到乳液m。

[0100]

实施例14

[0101]

将100g超支化环氧改性e51环氧树脂、3g阴离子型乳化剂a、7g非离子乳化剂d混合,在60℃烘箱熔融1h。将熔融产物在60℃、1500r/min的转速下混合0.5h,再以1.2ml/min的速度滴加87g去离子水,得到乳液n。

[0102]

实施例15

[0103]

将100g超支化环氧改性e51环氧树脂、2g阴离子型乳化剂a、8g非离子乳化剂e混合,在53℃烘箱熔融2h。将熔融产物在53℃、1600r/min的转速下混合0.5h,再以1ml/min的速度滴加86g去离子水,得到乳液o。

[0104]

实施例16

[0105]

将100g超支化环氧改性e51环氧树脂、2g阴离子型乳化剂a、7g非离子乳化剂f混合,在55℃烘箱熔融1.5h。将熔融产物在55℃、1400r/min的转速下混合0.5h,再以1.1ml/min的速度滴加90g去离子水,得到乳液p。

[0106]

实施例17

[0107]

将100g超支化环氧改性e51环氧树脂、4g阴离子型乳化剂a、10g非离子乳化剂g混合,在65℃烘箱熔融1h。将熔融产物在65℃、1300r/min的转速下混合1h,再以1.3ml/min的

速度滴加92g去离子水,得到乳液q。

[0108]

实施例18

[0109]

将100g超支化环氧改性e51环氧树脂、3g阴离子型乳化剂a、12g非离子乳化剂h混合,在68℃烘箱熔融0.5h。将熔融产物在68℃、1700r/min的转速下混合0.5h,再以1.5ml/min的速度滴加93g去离子水,得到乳液r。

[0110]

对比例1

[0111]

将实施例9的3g阴离子型乳化剂b和7g非离子乳化剂d替换为3g阴离子型乳化剂co

‑

436和7g非离子乳化剂lcn287,其他条件与实施例9相同,得到乳液s。

[0112]

对比例2

[0113]

将实施例9的3g阴离子型乳化剂b和7g非离子乳化剂d替换为3g阴离子型乳化剂co

‑

436和10g非离子乳化剂lcn287,其他条件与实施例9相同,得到乳液t。

[0114]

对比例3

[0115]

将实施例9的3g阴离子型乳化剂b和7g非离子乳化剂d替换为3g阴离子型乳化剂se

‑

10n和7g非离子乳化剂lcn287,其他条件与实施例9相同,得到乳液u。

[0116]

对比例4

[0117]

将实施例9的3g阴离子型乳化剂b和7g非离子乳化剂d替换为3g阴离子型乳化剂se

‑

10n和10g非离子乳化剂lcn287,其他条件与实施例9相同,得到乳液v。

[0118]

对比例5

[0119]

将实施例9的3g阴离子型乳化剂b和7g非离子乳化剂d替换为10g阴离子型乳化剂a,其他条件与实施例9相同,得到乳液w。

[0120]

对比例6

[0121]

将实施例9的3g阴离子型乳化剂b和7g非离子乳化剂d替换为10g阴离子型乳化剂b,其他条件与实施例9相同,得到乳液x。

[0122]

对比例7

[0123]

将实施例9的3g阴离子型乳化剂b和7g非离子乳化剂d替换为10g非离子乳化剂d,其他条件与实施例9相同,得到乳液y。

[0124]

对比例8

[0125]

将实施例9的3g阴离子型乳化剂b和7g非离子乳化剂d替换为10g非离子乳化剂e,其他条件与实施例9相同,得到乳液z。

[0126]

对实施例9~18和对比例1~8的水性环氧树脂乳液的粒径、储存稳定性进行测试,结果如表1所示。

[0127]

粒径测定:按质量比1:500将实施例9~18和对比例1~8的乳液分别和水进行混合,将适量混合物滴入到比色皿,采用nanozs纳米粒度测定仪在25℃条件下测定粒径,取三次测定平均结果为水性环氧乳液的粒径。

[0128]

储存稳定性:将过滤出料的水性环氧树脂乳液封装在干净的塑料瓶中,室温下放置。当观察到水性环氧乳液的外观发生分层、破乳等变化时,记录实验现象。

[0129]

将实施例9~18和对比例1~8的水性环氧树脂乳液分别和水性聚酰胺固化剂(环氧当量和活泼氢当量的比例为1:1)固化成膜,室温下固化7天,干膜厚度为85

±

10um。对干膜的耐盐雾性能、耐介质性能进行测试,结果如表2所示。

[0130]

耐盐雾性能:根据国标gb/t 1771

‑

2007,将实施例9~18和对比例1~8的乳液制备的涂料分别双面喷涂在试板上,将试板倾斜放入盐雾箱中,观察漆膜表面有无起泡、生锈等情况发生,记录实验现象和时间。

[0131]

耐介质性能:将实施例9~18和对比例1~8的乳液制备的涂料分别双面喷涂在试板上,将试板分别放置在3.5wt%nacl溶液、10wt%h2so4溶液、5wt%naoh溶液和去离子水中,观察有无起泡、生锈等情况发生,记录实验现象和时间。

[0132]

表1水性环氧树脂乳液的性能测试结果

[0133][0134][0135]

表2水性环氧防腐涂料耐腐蚀性能测试结果

[0136]

涂料所用乳液3.5%nacl溶液/h10%h2so4溶液/h中性盐雾/h实施例93336+2452980实施例103336+2523000+实施例113336+2242990实施例123336+1972880实施例133336+1802635

实施例143336+1852260实施例153336+1942400实施例163336+1902500实施例173336+1812335实施例183336+1702254对比例12130761720对比例22011721564对比例324101061547对比例425521171650

[0137]

注:+表示时间仍在增加。

[0138]

由表1和表2可知,单独使用阴离子乳化剂或非离子乳化剂乳化效果均不佳;使用传统乳化剂所制备的乳液粒径大,且稳定性差;本发明的阴离子乳化剂和非离子乳化剂复配使用所制备的水性环氧树脂乳液具有乳化剂用量小,乳液粒径小,储存稳定性好等优异性能;本发明的乳液固化成膜后,涂料耐10%h2so4溶液可长达170h以上,耐中性盐雾性能大于2200h,可用于重防腐领域。

[0139]

图3为实施例10的乳液j配制的水性环氧防腐涂料经3000h中性盐雾实验后的表观图,由图3可知,涂料经3000h中性盐雾实验后,无起泡,无锈点,具有优异的耐中性盐雾性能。

[0140]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1