圆锥滚子轴承内圈滚道表面微流互通微结构及加工方法

1.本发明涉及一种轴承及加工方法,具体涉及一种圆锥滚子轴承内圈滚道表面微流互通微结构及加工方法。

背景技术:

2.在油润滑条件下,表面微结构可大幅改善摩擦副润滑性能,降低部件的摩擦磨损速度,提高机械部件的服役寿命,已被广泛应用于高性能轴承设计及制造领域。

3.由于圆锥滚子轴承受载时滚子与滚道的接触线与其母线不完全重合,导致载荷及接触应力分布不均匀,易发生滚子微观偏斜,进而产生附加弯矩和时变扭矩,滚子发生自转和公转运动,易在滚道表面产生滑擦,形成油膜空穴,迫使油膜破裂或润滑失效,摩擦力矩、振动加速度以及摩擦副温升不可控,导致滚道表面滑擦烧伤,进而造成轴承内圈承载能力、精度保持性、抗疲劳耐久性和运行可靠性等性能大幅下降等问题。

4.现有技术提出在摩擦副表面设计并制造微结构纹理,在改善其润滑性能的同时,实现防滑动增滚动的目的。例如,申请公布号为cn112797075a和申请公布号为cn112797074a的发明专利申请分别公开了“一种内外圈滚道表面带有微织构的滚子轴承及其加工方法”和“一种内外圈滚道表面带有微织构的球轴承及其加工方法”,上述两份发明专利申请是通过在轴承内圈滚道表面设置规则阵列分布的表面微结构,将滚子接触线增加至两条,可增加滚子的纯滚动,防止其在滚道内打滑而造成轴承整体性能下降。但该技术对表面微结构的形状和排布方位精度要求高,加工难度大,无法应用于母线与轴线不平行的圆锥滚子轴承内圈滚道。而申请公布号为cn112762095a的发明专利申请公开了“一种水润滑径向轴承”,通过激光在轴瓦内表面设置阵列分布的沟槽,提高水润滑动压承载力,降低磨损速率。申请公布号为cn112975144a的发明专利申请公开了“一种轴瓦内表面织构的加工装置及方法”,可实现轴瓦规则阵列表面织构的高效率加工。然而,上述已公开的相关技术中的微结构均在轴瓦表面规则阵列分布,对各微结构的形状、位置以及加工设备的运行精度要求高,操作复杂且加工效率低,并且难以解决圆锥滚子轴承运行过程中因滚子微观偏斜而造成的滚道表面滑擦烧伤问题。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种圆锥滚子轴承内圈滚道表面微流互通微结构,所述微结构不仅可以改善圆锥滚子轴承内圈的润滑性能,而且还可实现防滑增滚,避免因滚子滑擦而造成的滚道表面滑擦烧伤。

6.本发明的另一目的在于提供一种圆锥滚子轴承内圈滚道表面微流互通微结构的加工方法,所述加工方法的加工难度低,可实现高效、可靠、低成本的加工。

7.本发明解决上述技术问题的技术方案是:

8.一种圆锥滚子轴承内圈滚道表面微流互通微结构,包括设置在所述圆锥滚子轴承内圈滚道表面的微沟槽,所述微沟槽沿滚道的圆周方向离散分布,且相互连通;所述微沟槽

宽度为5

‑

25μm,平均深度为3

‑

8μm;位于滚道表面的微沟槽的面积之和为该滚道总面积的15

‑

35%。

9.优选的,所述微结构的平均表面硬度高于63hrc,且微凸起部分的最高点与微沟槽的最低点之间的垂直距离小于10μm。

10.一种圆锥滚子轴承内圈滚道表面微流互通微结构的加工方法,包括以下步骤:

11.s1、采用超声波清洗机对待加工的圆锥滚子轴承的内圈进行清洗,去除表面油迹并烘干;

12.s2、采用冲研强化加工系统对圆锥滚子轴承内圈滚道表面进行脉冲式冲研强化加工;

13.s3、采用轴承滚道超精机床对冲研强化后的圆锥滚子轴承内圈滚道表面进行超精加工,超精去除厚度约为4μm;

14.s4、采用超声波清洗机对超精加工后的圆锥滚子轴承的套圈进行清洗,去除表面粘附杂质。

15.优选的,在步骤s2中,使用装有强化研磨料的冲研强化加工系统对圆锥滚子轴承的套圈滚道表面进行脉冲式冲研强化加工,其中,所述强化研磨料由钢珠、研磨粉、强化液中的其中两种物料组成。

16.优选的,在步骤s3中,对冲研强化后的圆锥滚子轴承内圈滚道表面进行超精加工时,超精去除厚度为3

‑

5μm。

17.优选的,强化研磨料以1

‑

3hz的频率冲击轴承滚道表面,包括以下步骤:

18.ss1、调整强化研磨料喷头的出口轴线与轴承内圈冲击点切线的平面夹角大小为53

‑

57

°

,并调整强化研磨料喷头出口中心与轴承内圈冲击点的距离为8

‑

10cm;

19.ss2、启动冲研强化加工系统,使圆锥滚子轴承内圈以0.05

‑

0.08m/s的最大线速度自转;

20.ss3、使用由直径为2.5

‑

3mm、表面硬度高于60hrc的钢珠和强化液按100:1的质量比配制而成的强化研磨料以80

‑

150m/s的速度对圆锥滚子轴承内圈滚道表面进行冲研强化加工,直至滚道表面被全覆盖加工;

21.ss4、使用由直径为0.5

‑

1mm、表面硬度高于60hrc的钢珠和强化液按50:1的质量比配制而成的强化研磨料以80

‑

150m/s的速度对圆锥滚子轴承内圈滚道表面进行冲研强化加工,直至滚道表面被全覆盖加工;

22.ss5、使用由粒径为500目的棕刚玉研磨粉和强化液按5:1的质量比配制而成的强化研磨料以80

‑

150m/s的速度对圆锥滚子轴承内圈滚道表面进行冲研强化加工,直至滚道表面被全覆盖加工;

23.ss6、采用超声波清洗机对加工后的圆锥滚子轴承内圈进行清洗,去除表面粘附杂质。

24.优选的,所述强化液由以下质量百分比的原料组成:聚氧乙烯烷基醚5%,烷基硫酸酯钠3%、磷酸三丁酯1%、脂肪酸胺1%,其余为水。

25.本发明与现有技术相比具有以下的有益效果:

26.1、本发明的圆锥滚子轴承内圈滚道表面微流互通微结构中的微沟槽具有分布随机和微流互通的特点,在油润滑条件下可产生动压效应及流体散热效应,在增强其油膜承

载能力的同时,还可降低摩擦副温度。与规则的微结构相比,本发明提供的非规则微结构可收集多方向运动的微磨屑颗粒,更有效地减少三体磨损的发生。

27.2、本发明的圆锥滚子轴承内圈滚道表面微流互通微结构的尺寸小、形状不规格且分布随机,这能为圆锥滚子的滚动提供更大摩擦力,从而减少滑擦运动,增加纯滚动,降低圆锥滚子轴承内圈滚道表面滑擦烧伤的可能性。

28.3、本发明的圆锥滚子轴承滚道表面微流互通微结构的加工方法通过多种强化研磨料随机碰撞,产生研磨微切削和塑性变形加工,无需精确控制强化研磨料喷嘴移动轨迹,操作简单,加工成本低且效率高。

附图说明

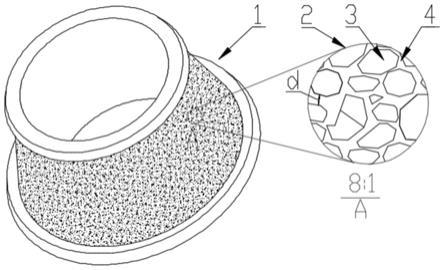

29.图1为本发明的圆锥滚子轴承滚道表面微流互通微结构的局部放大示意图。

30.图2为本发明的圆锥滚子轴承滚道表面微流互通微结构的加工方法的流程图。

31.图3为本发明的圆锥滚子轴承滚道表面微流互通微结构的加工方法中的冲研强化加工流程图。

32.图4为圆锥滚子轴承内圈滚道冲研强化加工的示意图。

33.图5为圆锥滚子轴承内圈滚道冲研强化加工的路线图。

34.图6为加工所得微流互通微结构的sem放大图。

具体实施方式

35.下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

36.参见图1

‑

图5,1为圆锥滚子轴承内圈,2为圆锥滚子轴承内圈1中滚道表面微结构2中a处的局部放大图,3为微结构2中a处的局部放大图中的凸起部分,4为微结构2的微沟槽,5为强化研磨料喷头,6为强化研磨料,7为冲研强化加工路线,8为圆锥滚子轴承内圈1的展开图,d为微结构2的微沟槽4的宽度,l为强化研磨料喷头5出口中心与轴承内圈冲击点的距离,α为强化研磨料喷头5出口轴线与轴承内圈冲击点切线的夹角,v1为强化研磨料6的冲击速度,v2为圆锥滚子轴承内圈1自转的最大线速度。

37.参见图1

‑

图5,本发明的圆锥滚子轴承内圈滚道表面微流互通微结构包括设置在所述圆锥滚子轴承内圈滚道表面的不规则的微沟槽4,所述微沟槽4沿滚道的圆周方向离散分布,且相互连通;所述微沟槽4宽度d为5

‑

25μm,平均深度为3

‑

8μm;位于滚道表面的微沟槽4的面积之和为该滚道总面积的15

‑

35%;所述微结构2的平均表面硬度高于63hrc,且微凸起部分3的最高点与微沟槽4的最低点之间的垂直距离小于10μm。

38.参见图2

‑

图4,本发明的圆锥滚子轴承内圈滚道表面微流互通微结构的加工方法,包括以下步骤:

39.s1、采用超声波清洗机对待加工圆锥滚子轴承内圈1进行清洗,去除表面油迹并烘干;

40.s2、采用冲研强化加工系统对圆锥滚子轴承内圈滚道表面进行脉冲式冲研强化加工;

41.s3、采用轴承滚道超精机床对冲研强化后的轴承内圈滚道表面进行超精加工,超

精去除厚度约为4μm;

42.s4、采用超声波清洗机对超精加工后的圆锥滚子轴承内圈1进行清洗,去除表面粘附杂质。

43.步骤s2中,使用装有强化研磨料6的冲研强化加工系统对圆锥滚子轴承内圈滚道表面进行脉冲式冲研强化加工,其中,由钢珠、研磨粉、强化液中的两物料组成的强化研磨料6以1hz的频率被喷射至加工区域,包括以下步骤:

44.ss1、调整强化研磨料喷头5的出口轴线与轴承内圈冲击点切线的夹角α大小为55

°

,并调整强化研磨料喷头5出口中心与轴承内圈冲击点的距离l为10cm;

45.ss2、启动冲研强化加工系统,使圆锥滚子轴承内圈以最大线速度v2为0.05m/s自转;

46.ss3、使用由直径为2.5mm、表面硬度高于60hrc的钢珠和强化液按100:1的质量比配制而成的强化研磨料6以冲击速度v1=100m/s,按加工路线7对轴承内圈滚道表面进行冲研强化加工,直至滚道表面被全覆盖加工;

47.ss4、使用由直径为0.5mm、表面硬度高于60hrc的钢珠和强化液按50:1的质量比配制而成的强化研磨料6以冲击速度v1=100m/s,按加工路线7对轴承内圈滚道表面进行冲研强化加工,直至滚道表面被全覆盖加工;

48.ss5、使用由粒径为500目的棕刚玉研磨粉和强化液按5:1的质量比配制而成的强化研磨料6以冲击速度v1=100m/s,按加工路线7对轴承内圈滚道表面进行冲研强化加工,直至滚道表面被全覆盖加工;

49.ss6、采用超声波清洗机对加工后的圆锥滚子轴承内圈1进行清洗,去除表面粘附杂质。

50.其中,所述强化液由以下质量百分比的原料组成:聚氧乙烯烷基醚5%,烷基硫酸酯钠3%、磷酸三丁酯1%、脂肪酸胺1%,其余为水。

51.参见图6,本实施例加工所得的圆锥滚子轴承内圈1滚道表面微结构,经检测,所述微结构2的平均表面硬度为63.7hrc,微沟槽4宽度为5

‑

14μm,深度为3

‑

6μm,占轴承内圈滚道总面积的16.3%,微凸起部分3的最高点与微沟槽4最低点之间的垂直距离为7.7μm。

52.为进一步验证本发明的圆锥滚子轴承内圈滚道表面微流互通微结构的加工方法的实施效果,通过以下实施案例进行详细的对比。

53.案例1,强化液成分配比对微结构及其摩擦学性能的影响

54.采用冲研强化技术对圆锥滚子轴承内圈滚道表面进行加工。

55.(1)强化研磨料的配制

56.①

强化液分别按以下3种方案配制:

57.方案1:按质量百分比将聚氧乙烯烷基醚4%,烷基硫酸酯钠2%、磷酸三丁酯0.5%和脂肪酸胺0.5%加入到93%的水中搅拌均匀,得到强化液;

58.方案2:按质量百分比将聚氧乙烯烷基醚5%,烷基硫酸酯钠3%、磷酸三丁酯1%和脂肪酸胺1%加入到90%的水中搅拌均匀,得到强化液;

59.方案3:按质量百分比将聚氧乙烯烷基醚6%,烷基硫酸酯钠4%、磷酸三丁酯1.5%和脂肪酸胺1.5%加入到87%的水中搅拌均匀,得到强化液;

60.②

分别选用直径为2.5mm和0.5mm且表面硬度高于60hrc的两种钢珠;

61.③

先将棕刚玉研磨粉过550目筛,收集筛上面的棕刚玉研磨粉,再过500目筛,收集筛下面的棕刚玉研磨粉;

62.④

按直径为2.5mm的钢珠:强化液=100:1的质量比将步骤

①

得到的强化液加入步骤

②

得到的钢珠中,并搅拌均匀,得到冲研强化粗加工所用的强化研磨料;

63.按直径为0.5mm的钢珠:强化液=50:1的质量比将步骤

①

得到的强化液加入步骤

②

得到的钢珠中并搅拌均匀,得到冲研强化粗精加工所用的强化研磨料;

64.按棕刚玉研磨粉:强化液=5:1的质量比将步骤

①

得到的强化液加入步骤

②

得到的棕刚玉研磨粉并搅拌均匀,得到冲研强化精加工所用的强化研磨料。

65.(2)冲研强化加工

66.将强化研磨料装入冲研强化加工系统的存储装置中,再将超声清洗后的轴承内圈装夹至所述冲研强化加工系统工作台上,将强化研磨料的喷射频率设置为1hz,进行冲研强化加工,包括以下步骤:

67.ss1、调整强化研磨料喷头的出口轴线与轴承内圈冲击点切线的夹角α大小为55

°

,并调整强化研磨料喷头出口中心与轴承内圈冲击点的距离l为10cm;

68.ss2、启动冲研强化加工系统,使圆锥滚子轴承内圈以最大线速度v2=0.05m/s自转;

69.ss3、将粗加工所用的强化研磨料以冲击速度v1=100m/s,按加工路线7对轴承内圈滚道表面进行冲研强化加工,直至滚道表面被全覆盖加工;

70.ss4、将粗精加工所用的强化研磨料以冲击速度v1=100m/s,按加工路线7对轴承内圈滚道表面进行冲研强化加工,直至滚道表面被全覆盖加工;

71.ss5、将精加工所用的强化研磨料以冲击速度v1=100m/s,按加工路线7对轴承内圈滚道表面进行冲研强化加工,直至滚道表面被全覆盖加工;

72.ss6、采用超声波清洗机对加工后的圆锥滚子轴承内圈进行清洗,去除表面粘附杂质。

73.(3)超精加工

74.采用轴承滚道超精机床对冲研强化后的轴承内圈滚道表面进行超精加工,超精去除厚度约为4μm;

75.采用超声波清洗机对超精加工后的圆锥滚子轴承内圈进行清洗,去除表面粘附杂质。

76.(4)效果对比

77.采用超景深显微镜测量加工后圆锥滚子轴承内圈滚道表面微结构的几何参数,采用matlab软件统计微结构中微沟槽占轴承内圈滚道总面积的比例,采用万能摩擦磨损试验机施加6000n径向载荷,并将摩擦副浸泡于68号润滑油中进行摩擦磨损试验,分别测量油膜承载力、摩擦副温升、磨损量以及摩擦系数,并将各项检测结果进行对比,结果如表1所示:

78.表1不同强化液成分配比加工效果及其性能比较

[0079][0080]

从表1可见,按聚氧乙烯烷基醚5%,烷基硫酸酯钠3%、磷酸三丁酯1%、脂肪酸胺1%以及水90%的质量百分比配制的强化液效果最好。

[0081]

案例2,钢珠直径和表面硬度对微结构及其摩擦学性能的影响

[0082]

(1)强化研磨料的配制

[0083]

①

强化液按案例1的步骤(1)中的

①

方案2配制;

[0084]

②

钢珠按以下3种方案配制

[0085]

方案1,分别选用直径为1.5mm和1mm且表面硬度低于低于60hrc的两种钢珠;

[0086]

方案2,分别选用直径为2.5mm和0.5mm且表面硬度高于60hrc的两种钢珠;

[0087]

方案3,分别选用直径为3.5mm和1.5mm且表面硬度高于60hrc的两种钢珠;

[0088]

③

棕刚玉研磨粉及强化研磨料按案例1的步骤(1)中的

③

和

④

配制三种不同的强化研磨料。

[0089]

(2)冲研强化加工

[0090]

按案例1的步骤(2)所述的加工步骤执行。

[0091]

(3)超精加工

[0092]

按案例1的步骤(3)所述的加工步骤执行。

[0093]

(4)加工效果对比

[0094]

分别采用案例1的步骤(4)所述的仪器测量样品的各项指标,结果如表2所示:

[0095]

表2不同直径和硬度的钢珠加工效果及其性能比较

[0096][0097][0098]

从表2可见,分别选用直径为2.5mm和0.5mm且表面硬度高于60hrc的两种钢珠效果最好。

[0099]

案例3,棕刚玉研磨粉粒径对微结构及其摩擦学性能的影响

[0100]

(1)强化研磨料的配制

[0101]

①

强化液按案例1的步骤(1)中的

①

方案2配制;

[0102]

②

钢珠按案例1的步骤(1)中的

②

配制;

[0103]

③

棕刚玉研磨粉按以下三种方案配制:

[0104]

方案1,先将棕刚玉研磨粉过400目筛,收集筛上面的棕刚玉研磨粉,再过300目筛,收集筛下面的棕刚玉研磨粉。

[0105]

方案2,先将棕刚玉研磨粉过550目筛,收集筛上面的棕刚玉研磨粉,再过500目筛,收集筛下面的棕刚玉研磨粉。

[0106]

方案3,先将棕刚玉研磨粉过550目筛,收集筛下面的棕刚玉研磨粉,再过600目筛,收集筛上面的棕刚玉研磨粉。

[0107]

④

强化研磨料按案例1的步骤(1)中的

④

配制三种不同的强化研磨料。

[0108]

(2)冲研强化加工

[0109]

按案例1的步骤(2)所述的加工步骤执行。

[0110]

(3)超精加工

[0111]

按案例1的步骤(3)所述的加工步骤执行。

[0112]

(4)加工效果对比

[0113]

分别采用案例1的步骤(4)所述的仪器测量样品的各项指标,结果如表3所示。

[0114]

表3不同粒径的棕刚玉研磨粉加工效果及其性能比较

[0115][0116]

由表3可见,选用粒径为500目的棕刚玉研磨粉加工效果最好。

[0117]

案例4,强化研磨料配比对微结构及其摩擦学性能的影响

[0118]

(1)强化研磨料的配制

[0119]

①

强化液按案例1的步骤(1)中的

①

方案2配制;

[0120]

②

钢珠和棕刚玉研磨粉按案例1的步骤(1)中的

②

配制;

[0121]

③

棕刚玉研磨粉按案例1的步骤(1)中的

③

配制;

[0122]

④

按以下方案配制9种不同的强化研磨料:

[0123]

方案1,直径为2.5mm且硬度高于60hrc的钢珠和强化液按50:1的质量比配制粗加工强化研磨料;直径为0.5mm且硬度高于60hrc的钢珠和强化液按50:1的质量比配制粗精加工强化研磨料;粒径为500目的棕刚玉研磨粉和强化液按5:1的质量比配制精加工强化研磨料;

[0124]

方案2,直径为2.5mm且硬度高于60hrc的钢珠和强化液按100:1的质量比配制粗加工强化研磨料;粗精加工和精加工强化研磨料按方案1配制;

[0125]

方案3,直径为2.5mm且硬度高于60hrc的钢珠和强化液按200:1的质量比配制粗加工强化研磨料;粗精加工和精加工强化研磨料按方案1配制;

[0126]

方案4,粗加工和精加工强化研磨料按方案2配制;粗精加工强化研磨料采用直径为0.5mm且硬度高于60hrc的钢珠和强化液按25:1的质量比配制;

[0127]

方案5,粗加工和精加工强化研磨料按方案2配制;粗精加工强化研磨料采用直径为0.5mm且硬度高于60hrc的钢珠和强化液按75:1的质量比配制;

[0128]

方案6,粗加工和粗精加工强化研磨料按方案2配制;精加工强化研磨料采用粒径为500目的棕刚玉研磨粉和强化液按2.5:1的质量比配制精加工强化研磨料;

[0129]

方案7,粗加工和粗精加工强化研磨料按方案2配制;精加工强化研磨料采用粒径为500目的棕刚玉研磨粉和强化液按7.5:1的质量比配制精加工强化研磨料;

[0130]

(2)冲研强化加工

[0131]

按案例1的步骤(2)所述的加工步骤执行。

[0132]

(3)超精加工

[0133]

按案例1的步骤(3)所述的加工步骤执行。

[0134]

(4)加工效果对比

[0135]

分别采用案例1的步骤(4)所述的仪器测量样品的各项指标,结果如表4所示:

[0136]

表4不同强化研磨料配比加工效果及其性能比较

[0137]

[0138][0139]

从表4可见,粗加工强化研磨料采用直径为2.5mm且硬度高于60hrc的钢珠和强化液按100:1的质量比配制,粗精加工强化研磨料采用直径为0.5mm且硬度高于60hrc的钢珠和强化液按50:1的质量比配制,精加工强化研磨料采用粒径为500目的棕刚玉研磨粉和强化液按5:1的质量比配制效果最好。

[0140]

案例5,强化研磨料冲击频率对微结构及其摩擦学性能的影响

[0141]

(1)强化研磨料的配制按案例1的步骤(1)中的

②‑④

以及

①

的方案2执行。

[0142]

(2)冲研强化加工

[0143]

将强化研磨料装入冲研强化加工系统的存储装置中,再将超声清洗后的轴承内圈装夹至所述冲研强化加工系统的工作台上,分别将强化研磨料的喷射频率设置为0.5hz、1.5hz、2.5hz、3.5hz,进行冲研强化加工。加工步骤按案例1的步骤(2)中的ss1

‑

ss6进行。

[0144]

(3)超精加工按例1的步骤(3)执行。

[0145]

(4)加工效果对比

[0146]

分别采用案例1的步骤(4)所述的仪器测量样品的各项指标,结果如表5所示。

[0147]

表5不同强化研磨料冲击频率加工效果及其性能比较

[0148][0149]

从表5可见,强化研磨料的喷射频率设置为1.5hz和2.5hz的加工效果最好。

[0150]

案例6,强化研磨料冲击角度对微结构及其摩擦学性能的影响

[0151]

(1)强化研磨料的配制按案例1的步骤(1)中的

②‑④

以及

①

的方案2执行。

[0152]

(2)冲研强化加工

[0153]

分别调整强化研磨料喷头的出口轴线与轴承内圈冲击点切线的夹角α大小为50

°

、55

°

、60

°

,并调整强化研磨料喷头5出口中心与轴承内圈冲击点的距离l为10cm。其他步骤按案例1的步骤(2)执行。

[0154]

(3)超精加工按例1的步骤(3)执行。

[0155]

(4)加工效果对比

[0156]

分别采用案例1的步骤(4)所述的仪器测量样品的各项指标,结果如表6所示:

[0157]

表6不同强化研磨料冲击角度加工效果及其性能比较

[0158][0159]

从表6可见,强化研磨料喷头的出口轴线与轴承内圈冲击点切线的夹角α大小为55

°

效果最好。

[0160]

案例7,强化研磨料冲距离对微结构及其摩擦学性能的影响

[0161]

(1)强化研磨料的配制按案例1的步骤(1)中的

②‑④

以及

①

的方案2执行。

[0162]

(2)冲研强化加工

[0163]

分别调整强化研磨料喷头出口中心与轴承内圈冲击点的距离为5cm、10cm、15cm。其他步骤按案例1的步骤(2)执行。

[0164]

(3)超精加工按例1的步骤(3)执行。

[0165]

(4)加工效果对比

[0166]

分别采用案例1的步骤(4)所述的仪器测量样品的各项指标,结果如表7所示:

[0167]

表7不同强化研磨料冲击距离加工效果及其性能比较

[0168][0169]

从表7可见,强化研磨料喷头出口中心与轴承内圈冲击点的距离为10cm效果最好。

[0170]

案例8,强化研磨料冲击速度和轴承内圈自转速度对微结构及其摩擦学性能的影响

[0171]

(1)强化研磨料的配制按案例1的步骤(1)中的

②‑④

以及

①

的方案2执行。

[0172]

(2)冲研强化加工

[0173]

按不同强化研磨料冲击速度和轴承内圈自转速度,分别设置以下5种方案:

[0174]

方案1,强化研磨料冲击速度设置为50m/s,圆锥滚子轴承内圈最大自转线速度设置为0.05m/s;

[0175]

方案2,强化研磨料冲击速度设置为100m/s,圆锥滚子轴承内圈最大自转线速度设置为0.05m/s;

[0176]

方案3,强化研磨料冲击速度设置为200m/s,圆锥滚子轴承内圈最大自转线速度设置为0.05m/s;

[0177]

方案4,强化研磨料冲击速度设置为100m/s,圆锥滚子轴承内圈最大自转线速度设置为0.02m/s;

[0178]

方案5,强化研磨料冲击速度设置为100m/s,圆锥滚子轴承内圈最大自转线速度设置为0.10m/s;

[0179]

其他步骤按案例1的步骤(2)执行。

[0180]

(3)超精加工按例1的步骤(3)执行。

[0181]

(4)加工效果对比

[0182]

分别采用案例1的步骤(4)所述的仪器测量样品的各项指标,结果如表8所示:

[0183]

表8不同强化研磨料冲击速度和轴承自转速度加工效果及其性能比较

[0184][0185][0186]

从表8可见,强化研磨料冲击速度设置为100m/s,圆锥滚子轴承内圈最大自转线速度设置为0.05m/s效果最好。

[0187]

案例9,超精去除厚度对微结构及其摩擦学性能的影响

[0188]

(1)强化研磨料的配制按案例1的步骤(1)中的

②‑④

以及

①

的方案2执行。

[0189]

(2)冲研强化加工按案例1的步骤(2)执行。

[0190]

(3)超精加工

[0191]

超精去除厚度分别设置为2μm、4μm、6μm,其他步骤按案例1的步骤(3)执行。

[0192]

(4)效果对比

[0193]

分别采用案例1的步骤(4)所述的仪器测量样品的各项指标,结果如表9所示:

[0194]

表9不同强化研磨料冲击速度和轴承自转速度加工效果及其性能比较

[0195][0196]

从表9可见,超精去除厚度为4μm的效果最好。

[0197]

案例10,本发明的微结构与现有的微结构的摩擦学性能对比

[0198]

(1)微结构加工

[0199]

①

在30206圆锥滚子轴承内圈滚道表面按照案例1的方案2加工非规则微结构作为对比例1;

[0200]

②

按照专利申请号为202110072555的发明专利申请公开的“一种内外圈滚道表面带有微织构的球轴承及加工方法”在30206圆锥滚子轴承内圈滚道表面加工规则排列的微结构作为对比例2;

[0201]

③

按照申请公布号为cn112797075a的发明专利申请公开的“一种内外圈滚道表面带有微织构的滚子轴承及其加工方法”在30206圆锥滚子轴承内圈滚道表面加工规则排列的微结构作为对比例3。

[0202]

(2)效果对比

[0203]

分别采用案例1的步骤(4)所述的仪器测量样品的各项指标,结果如表10所示:

[0204]

表10不同微结构摩擦学性能比较

[0205][0206]

从表10可见,本发明的非规则微结构的摩擦学性能最好。

[0207]

上述为本发明较佳的实施方式,但本发明的实施方式并不受上述内容的限制,其

他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1