一种R32废催化剂的资源化利用方法与流程

一种r32废催化剂的资源化利用方法

技术领域

1.本发明涉及r32催化剂领域,特别涉及一种r32废催化剂的资源化利用方法。

背景技术:

2.液相氟化制备r32常用的催化剂为五氯化锑,是一种较强的lewis酸。在其反应过程中,会与氟化氢生成氟氯化锑,对反应釜材质造成腐蚀,且由于其具有较高的价态,一旦焊接处不够平整,或长时间的气液冲刷腐蚀,会使反应釜基体上的碳裸露出来,从而形成原电池效应,加剧反应釜的腐蚀穿孔。

3.反应釜穿孔后,一般会对原料进行回收利用,而对于废催化剂则只能水解后,再进行无害化处理。这种处理方法不仅会产生较多的固废,且需要用大量的沉淀剂,从而产生大量的含盐废水。催化剂在使用过程中,通常会伴随着氟化,因此r32反应中的催化剂成分一般不是简单的五氯化锑,而是氟氯化锑的混合物,在其发生原电池反应后,通常会发生价态变化,而变成三价锑。通过对反应釜内催化剂的采样分析,我们发现在反应釜穿孔后,其催化剂内的五价锑成分会大大降低,而三价锑成分则会大大增加,通常可达到80%左右,且大部分三价锑也会变为氟氯化锑,组成为sbcl

0.25

f

2.75

。该催化剂不溶于二氯甲烷,也很难被活化,这也是为什么随着使用催化效果越来越差的原因之一。因此,当r32穿孔后产生的废催化剂一般都很难回收重复利用。

4.在芳烃化合物的核氯化过程中,通常采用金属卤代物进行氯化,而在各类金属卤代物催化剂中,三氯化锑是一个优秀的催化剂,具有更好的选择性和更快的反应速率,被应用于核氯化反应中。但三氯化锑对于氯代芳烃,往往具有较好的溶解性,且在氯化过程中,易发生自身被氯化生成五氯化锑的可能,因此该催化剂通常都难以进行重复利用,从而造成了后续处理的环境问题。而r32穿孔后的催化剂由于其中氯原子含量较少,基本不溶于氯代芳烃中,更不溶于一般的芳烃化合物,且其自身基本很难被氯气氧化或氯代,因此,相对更加容易回收再次使用。

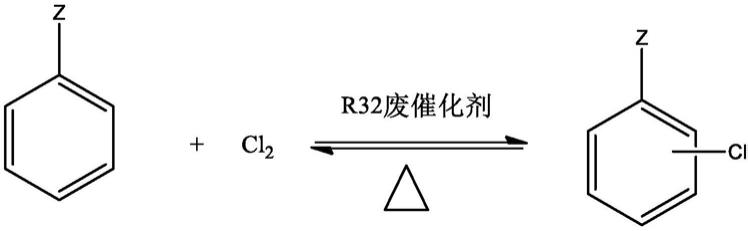

5.本发明通过将穿孔后的r32废催化剂分离回收,并将其应用于芳烃化合物的核氯化过程,可实现危险固废催化剂实现资源化利用,且能够解决常见核氯化催化剂溶于原料后无法回收利用的问题。

技术实现要素:

6.为解决上述技术问题,本发明提供一种r32废催化剂的资源化利用方法,旨在将r32危险固废分离回收,并应用于芳烃的核氯化过程,既能够解决现有芳烃核氯化催化剂难以回收利用的问题,又能降低r32反应釜穿孔所带来的环境问题。

7.为实现上述技术目的,本发明采用的技术方案如下:

8.一种r32废催化剂的资源化利用方法,包括如下制备步骤:

9.(1)r32废催化剂的分离:将r32穿孔物料压出,并通过过滤器将固体和液体分离;

10.(2)r32废液体催化剂的回用:将(1)中分离后液体加入硬碱及干燥剂的混合物,搅

拌,固液分离,液体测定其中五价锑含量后加回反应釜,按比例补回催化剂五氯化锑和二氯甲烷,继续反应制备r32;

11.(3)r32废固体催化剂的纯化:在(1)中过滤器内固体中以一定流速通入二氯甲烷,洗涤,至流出二氯甲烷无色为止,取出过滤器内固体催化剂,100℃真空干燥至催化剂由黑色变为灰白色,将其收入干燥器内,储存备用;

12.(4)r32废固体催化剂在核氯化中的应用:取(3)中干燥后催化剂固体,加入芳烃中,搅拌下,通氯反应,得到氯代芳烃,反应化学方程式如下所示。

13.优选的,所述r32废催化剂包括r32废液体催化剂r32废固体催化剂。

14.进一步的,步骤(1)中所述过滤器可拆卸过滤器装置。

15.优选的,所述r32废液体催化剂处理采用易分离的氧化钙和氢氧化钙的混合物处理。

16.优选的,所述芳烃为卤代苯、卤代甲苯、硝基卤代苯、胺基卤代苯、羟基卤代苯、磺基卤代苯、烷基卤代苯或其他苯环取代基类化合物。优选的,所述核氯化反应为液相氯化反应,可分为无溶剂反应和有溶剂反应。

17.优选的,所述核氯化反应中,r32废固体催化剂加入量为芳烃质量的0.1~2%。

18.优选的,所述核氯化反应为液相氯化反应,可分为无溶剂反应和有溶剂反应。

19.进一步的,所述核氯化反应温度不超过原料及所加入溶剂的沸点。

20.与现有技术相比,本发明具有以下有益效果:

21.1.本发明通过将r32废催化剂固液分离后,固液分别处理,将所回收液体催化剂及原料处理后,重新返回r32反应系统;所回收固体催化剂经处理进行核氯化催化反应,通过本发明,实现了对r32废催化剂的资源化利用。

22.2.通过对r32废液体催化剂的分离再利用,可实现原料的重复回收利用,节约成本,减少废弃物的产生。

23.3.将r32废固体催化剂用于芳烃的核氯化反应,可避免催化剂溶于芳烃,解决常见核氯化催化剂溶于原料后无法回收利用的问题。

具体实施方式

24.下面结合具体实施例对本发明作进一步的说明

25.1.制备例

26.r32废弃催化剂的分离

27.将r32穿孔后反应物料通过管路压出,并经过可拆卸过滤器装置,将反应物料内固体催化剂与液体物料分离。液体物料进入储罐,而后用二氯甲烷洗涤过滤器内固体,至出口

二氯甲烷为无色为止,洗涤二氯甲烷并入储罐。取出过滤器内固体,置于真空干燥箱内,100℃真空干燥24h,催化剂由黑色变为灰白色,将其收入干燥器内,储存备用。

28.向装有冷凝装置的反应釜内,预先加入氧化钙50kg,氢氧化钙100kg,而后开夹套冷却水,缓慢向其中压入储罐内物料,保持反应釜内温度低于40℃。搅拌3h,压滤,将液体压入储罐,测定其中锑的含量(以五氯化锑计),而后加回反应釜,按比例补回催化剂五氯化锑和二氯甲烷,继续反应制备r32。

29.实施例1

30.对氯甲苯的制备

31.向2l反应瓶内,加入甲苯1000g,r32固体催化剂6g,苯硫酚1g,搅拌。50℃下,以0.2kg/h速度通入氯气,控制反应温度为50~60℃,通氯4h,停止反应。60℃真空去除反应液内残余氯化氢及氯气,过滤,将催化剂分离后,精馏,得甲苯244g,对氯甲苯710g,邻氯甲苯390g,其他杂质17g。

32.实施例2

33.对二氯苯的制备

34.向2l反应瓶内,加入氯苯1000g,r32固体催化剂6g,搅拌。70℃下,以0.2kg/h速度通入氯气,控制反应温度为70~80℃,通氯4h,停止反应。80℃真空去除反应液内残余氯化氢及氯气,过滤,将催化剂分离后,精馏,得对二氯苯1091g,邻二氯苯和间二氯苯158g,其他杂质18g。

35.实施例3

36.对氯苯酚的制备

37.向2l反应瓶内,加入苯酚1000g,r32固体催化剂6g,苯硫酚1g,搅拌。50℃下,以0.2kg/h速度通入氯气,控制反应温度为50~60℃,通氯3h,停止反应。60℃真空去除反应液内残余氯化氢及氯气,过滤,将催化剂分离后,精馏,得苯酚334g,对氯苯酚578g,邻氯苯酚310g,其他杂质22g。

38.实施例4

39.2,4

‑

二氯甲苯的制备:

40.向2l反应瓶内,加入对氯甲苯1kg,r32固体催化剂6g,搅拌。常温下,以0.2kg/h速度通入氯气,控制反应温度为30~40℃,通氯2h,停止反应。40℃真空去除反应液内残余氯化氢及氯气,过滤,将催化剂分离后,精馏,得对氯甲苯210g,2,4

‑

二氯甲苯696g,3,4

‑

二氯甲苯155g,其他杂质106g。

41.实施例5

42.3,4

‑

二氯三氟甲苯的制备

43.向2l反应瓶内加入对氯三氟甲苯1kg,r32固体催化剂6g。60℃下,以0.2kg/h速度通入氯气,控制反应温度为60~70℃,通氯1.5h,停止反应。70℃真空去除反应液内残余氯化氢及氯气,过滤,将催化剂分离后回收,精馏,得对氯三氟甲苯305g,3,4

‑

二氯三氟甲苯768g,其他杂质17g。

44.实施例6

45.向2l反应瓶内加入对氯三氟甲苯1kg,回收r32固体催化剂。60℃下,以0.2kg/h速度通入氯气,控制反应温度为60~70℃,通氯1.5h,停止反应。70℃真空去除反应液内残余

氯化氢及氯气,过滤,将催化剂分离后,精馏,得对氯三氟甲苯312g,3,4

‑

二氯三氟甲苯759g,其他杂质17g。

46.通过上述实施例的实施,说明r32回收后的废弃固体催化剂可很好的应用于芳烃的核氯代过程,易于回收且具有良好的普适性,是一种选择性较高的lewis酸催化剂。这为我们对废催化剂的处理指明了一个新的方向,有利于类似固体催化剂的资源化利用,带来新的经济效益,降低了处理废弃物所带来的环境影响及其他问题。

47.最后应该说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前叙述实施对本发明进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1