一种适用于甲醇制烯烃反再短时停工期间的轻烃回收开工方法与流程

1.本发明涉及甲醇制烯烃技术领域,具体是一种适用于甲醇制烯烃反再短时停工期间的轻烃回收开工方法。

背景技术:

2.甲醇制烯烃技术(mto),承接上游煤制甲醇和下游烯烃聚合的工序,是实现煤制烯烃的关键技术,也是实现“石油替代战略”的重要一环,为石油化工产品的生产开辟了一条用煤炭代替石油的新路子。mto由反再部分和轻烃回收部分组成,轻烃回收部分将反再部分甲醇催化裂解产生的工艺气进行分离精制,精馏出聚合级乙烯和聚合级丙烯产品,同时产生重烃、混合碳四、丙烷及燃料气等副产品。目前,甲醇制烯烃技术国内外主要有uop公司开发的mto技术、中科院大连化物所d

‑

mto技术和中国石化上海石化院s

‑

mto技术。

3.s

‑

mto技术的轻烃回收部分包括工艺气压缩单元、冷分离单元、热分离单元和丙烯制冷单元等。工艺气压缩单元分四段压缩,并在三段出口设置水洗塔和碱洗塔,在该压力下,有利于脱除工艺气中co2、甲酸乙酸等酸性气体,通过压缩提高工艺气压力,经过干燥器降低物料中水含量,以进入冷分离单元。由于煤制烯烃工艺气中甲烷氢含量较低,碳三及以上重组分含量较高,故冷分离技术采用前脱乙烷流程,脱乙烷塔将工艺气切割成碳二及轻组分和碳三及重组分。脱甲烷塔将脱乙烷塔顶气继续切割成碳一及轻组分和碳二混合物。利用相似相溶原理,使用脱丙烷塔釜液充当乙烯回收塔碳四洗液,吸收溶解脱甲烷塔顶采出的气体中乙烯,随后碳四洗液进入脱乙烷塔分离回收乙烯。脱甲烷塔釜碳二组分进入乙烯塔精馏,精制出乙烷和聚合级乙烯;脱乙烷塔釜碳三及重组分进入热分离单元脱丙烷塔继续精馏分离;脱丙烷塔顶碳三组分进入1/2#丙烯精馏塔,精制出丙烷和聚合级丙烯,脱丙烷塔釜液进入脱戊烷塔,进而分离出碳四碳五混合液和碳六及以上重组分的重烃产品;丙烯制冷单元为轻烃回收部分提供7℃、

‑

25℃和

‑

40℃三种丙烯冷剂和25℃再沸热源。烯烃催化裂解(occ)装置是s

‑

mto的配套装置,利用其副产碳四碳五混合液进行催化裂解,生成富含乙烯丙烯的工艺气,经过精馏系统分离出碳三及轻组分组成的粗丙烯气,进入s

‑

mto轻烃回收部分继续精馏,以增产聚合级丙烯和乙烯。

4.现有开工方案存在开工时间长、工艺气放火炬导致环保压力和双烯损失严重等技术问题。而采用s

‑

mto反再部分短停操作,在s

‑

mto反再部分短停期间会存在如下问题:(1)、烯烃催化裂解(occ)装置若随反再部分停、开车,其过程伴随产品粗丙烯气放火炬,造成一定的损失和环保压力。(2)、反再部分停车期间,轻烃回收部分大部分系统处于自循环或者保压保液状态,工艺气进料后,调整起来速度较慢,增加工艺气放火炬的损失和环保压力,同时,采出合格产品时间较长,将产生更多的不合格乙烯、丙烯产品,增加回炼处理能耗。(3)、在接收上游大量工艺气过程中,作为承前启后的脱乙烷塔,开车前期脱乙烷塔塔顶的脱乙烷塔第一冷凝器缺少冷剂,造成塔顶温度偏高,回流量不足,塔系超压放火炬,脱乙烷塔塔顶物料重组分偏高,塔系无法快速调整至正常状态;脱乙烷塔重组分超标的塔顶物料

进入脱甲烷塔中,致使脱甲烷塔釜物料中碳三及重组含量超标不合格,需在脱乙烷塔第一冷凝器换热后放火炬,且导致脱甲烷塔釜再沸器换热效果变差,需在脱甲烷塔釜再沸器底部放火炬;运行不稳定的脱乙烷塔系,则难以为热分离单元提供合格的塔釜物料,脱丙烷塔物料中碳二及轻组分含量超标并进入下游后,需在脱丙烷塔回流罐顶部放火炬;同时,脱丙烷塔运行不稳定,不能及时给乙烯回收塔、脱乙烷塔输送合格碳四洗液,不利于脱乙烷塔的稳定运行;乙烯塔进料重组分超标,导致聚合级乙烯采出长时间不合格,塔釜重组分超标,导致乙烯塔再沸器加热效果差,严重时需在乙烯塔再沸器底部放火炬。1#丙烯精馏塔进料轻组分超标,导致聚合级丙烯采出长时间不合格。

5.所以,用传统开车方案开工应对s

‑

mto反再部分短停,存在开工周期长、放火炬时间长、双烯损失量大、环保压力大的问题。

技术实现要素:

6.本发明要解决的技术问题是提供一种适用于甲醇制烯烃反再短时停工期间的轻烃回收开工方法,具有开工时间短、不放火炬和双烯损失小的特点,同时解决了反再部分短停,轻烃回收部分和烯烃催化裂解装置如何维持运行的难题。

7.本发明的技术方案为:

8.一种适用于甲醇制烯烃反再短时停工期间的轻烃回收开工方法,具体包括有以下步骤:

9.(1)、反再部分短时停工期间,轻烃回收部分的处理步骤:

10.a)烯烃裂解装置正常运行,烯烃裂解装置向轻烃回收部分的工艺气压缩单元输送合格粗丙烯气,所述的粗丙烯气加入到工艺气压缩单元压缩机三段和压缩机四段之间的水洗塔之后、碱洗塔之前;

11.b)调整压缩机三段和压缩机一段之间的三返一防喘振阀,保证一段吸入罐吸入口的流量;

12.c)启动第一乙烯输送泵和丙烯输送泵后,第一乙烯输送泵将乙烯不合格罐内不合格的液相乙烯、丙烯输送泵将丙烯不合格罐内不合格的液相丙烯分别引至工艺气压缩单元三段后凝器的输入端,工艺气压缩单元的压缩机正常调整,提升压缩机四段出口压力至2.9mpa以上,水洗塔和碱洗塔正常调整,降低水洗塔锅炉水和碱洗塔新鲜碱用量,调整四段第二后冷器工艺气出口温度至14~16℃;

13.d)在四段排出罐液位未建立前,四段排出罐排出的工艺气经气相干燥器干燥合格后进入脱乙烷塔,待四段排出罐建立起液位后,四段排出罐的液相经凝液干燥器凝液合格后进入脱乙烷塔;

14.e)第二乙烯输送泵将乙烯不合格罐内不合格的液相乙烯引至脱乙烷塔第一冷凝器作为乙烯冷剂进行换热,使得脱乙烷塔塔顶的工艺介质被冷凝至

‑

20℃以下;

15.f)调整脱乙烷塔第二冷凝器中

‑

25℃丙烯冷剂的用量,保证工艺介质在脱乙烷塔第二冷凝器冷凝后温度在

‑

21℃以下;

16.g)调整脱乙烷塔再沸器的再沸量,使得脱乙烷塔回流罐排出不凝气缓慢进入脱甲烷塔,控制脱乙烷塔的压力在2.8~3.0mpa,塔顶温度调整至

‑

17℃以下;

17.h)脱乙烷塔回流罐液位上升,增大脱乙烷塔的塔顶回流量,脱乙烷塔塔釜液位上

涨后,脱乙烷塔塔釜处采出物料送至脱丙烷塔;

18.i)脱丙烷塔进料后正常调整,脱丙烷塔塔釜建立液位后,脱丙烷塔塔釜处碳四洗液经冷却后送至乙烯回收塔并逐步增大流量,不外送脱戊烷塔系统;

19.j)脱乙烷塔塔顶排出的气相经过冷凝后直接进入脱甲烷塔,脱甲烷塔开始调整,脱甲烷塔回流罐不需放火炬,脱甲烷塔塔顶的不凝气进入乙烷汽化器换热,换热后的液相通过自流回到脱甲烷塔回流罐,气相进入乙烯回收塔,脱甲烷塔塔釜处物料经脱乙烷塔第一冷凝器换热后,不需要放火炬,直接进入乙烯塔;

20.k)乙烯回收塔内压力控制在2.4~2.6mpa,乙烯回收塔建立液位后,乙烯回收塔内碳四洗液送至脱乙烷塔并逐步增大流量;

21.l)调整乙烯塔中25℃丙烯用量和

‑

40℃丙烯冷剂用量,控制乙烯塔的塔顶压力为1.6~1.7mpa,塔顶温度为

‑

37℃~

‑

31℃,控制回流比为3.9~4.1,乙烯塔侧线采出乙烯至乙烯合格罐;

22.m)调整脱丙烷塔中7℃丙烯用量和再沸量,控制脱丙烷塔塔顶的压力为0.7~0.9mpa,塔顶温度为10~18℃,灵敏板温度为35~45℃,塔顶建立液位后送至1#丙烯精馏塔;

23.n)正常调整1#丙烯精馏塔和2#丙烯精馏塔,控制2#丙烯精馏塔塔顶的压力为1.6~1.9mpa、塔顶温度为42~45℃,1#丙烯精馏塔的塔釜温度为50~60℃,控制1#丙烯精馏塔和2#丙烯精馏塔之间的回流比为12~14,2#丙烯精馏塔塔顶采出丙烯至丙烯合格罐;

24.(2)、反再部分开车供合格工艺气后,轻烃回收部分开车步骤:

25.o)打开轻烃回收部分入口处的工艺气物料入口阀,反再部分转化形成的工艺气引入轻烃回收部分的工艺气压缩单元,工艺气压缩单元正常调整;

26.p)工艺气压缩单元引入工艺气后,第一乙烯输送泵、丙烯输送泵停止输送液相乙烯和液相丙烯至工艺气压缩单元,工艺气压缩单元的压缩机均正常调整,水洗塔和碱洗塔正常调整,提高水洗塔锅炉水和碱洗塔新鲜碱用量;

27.q)增大脱乙烷塔第一冷凝器的乙烯冷剂用量,脱乙烷塔正常调整;

28.r)脱丙烷塔进料后正常调整,脱丙烷塔塔釜处液位上涨后,一部分经碳四洗液冷却器后送至乙烯回收塔,另一部分送至脱戊烷塔系统;

29.s)乙烯回收塔的塔内压力提高至2.6~2.8mpa,增大送至脱乙烷塔的碳四洗液流量;

30.t)乙烯塔正常调整,乙烯塔侧线采出乙烯先引至乙烯不合格罐,分析合格后引至乙烯合格罐,1#丙烯精馏塔和2#丙烯精馏塔正常调整,2#丙烯精馏塔塔顶采出的丙烯先引至丙烯不合格罐,分析合格后引至丙烯合格罐。

31.所述的步骤a)中的合格粗丙烯气的压力为1.8mpa以上,合格粗丙烯气中丙烯和乙烯的气体含量之和为75%。

32.所述的乙烯不合格罐内不合格的液相乙烯的温度为

‑

32℃以下,压力为2.2mpa以上,不合格的液相乙烯中二氧化碳的体积含量为5ppm以下、水的体积含量为1ppm以下。

33.所述的丙烯不合格罐内不合格的液相丙烯的压力为3.1mpa以上,不合格的液相丙烯中二氧化碳的体积含量为5ppm以下、水的体积含量为1ppm以下。

34.所述的脱乙烷塔塔釜处的温度在整个进料过程中始终控制在93~96℃,以保证脱

乙烷塔塔釜采出合格。

35.所述的脱乙烷塔塔釜处采出物料中乙烯的含量为20ppm以下,乙烷含量为150ppm以下。

36.所述的反再部分转化形成的工艺气的温度为50℃以下,工艺气中二甲醚的体积含量为3000ppm以下。

37.所述的乙烯合格罐内的合格乙烯中,乙烯的体积含量为99.95%以上,一氧化碳的体积含量为1ppm以下,二氧化碳的体积含量为5ppm以下,碳三及以上重组分的体积含量为10ppm以下,乙炔的体积含量为5ppm以下,甲醇的体积含量为4ppm以下,水的体积含量为1ppm以下。

38.所述的丙烯合格罐内的合格丙烯中,丙烯的体积含量为99.6%以上,一氧化碳的体积含量为2ppm以下,二氧化碳的体积含量为1ppm以下,丙烷的体积含量为0.4%以下,乙烯的体积含量为10ppm以下,甲醇的体积含量为5ppm以下,水的体积含量为2ppm以下,丙炔和丙二烯的体积含量之和为5ppm以下,丁烯和丁二烯的体积含量之和为2ppm以下,乙炔的体积含量为2ppm以下,二甲醚的体积含量为2ppm以下。

39.本发明的优点:

40.(1)、本发明通过向轻烃回收部分输送粗丙烯气、不合格液相丙烯和不合格液相乙烯物质,模仿反再部分小流量供应工艺气,提前开车待反再部分供应合格工艺气。

41.(2)、本发明烯烃催化裂解装置催化裂解生成的粗丙烯气含有碳三及以下组分物质,类似反再部分工艺气中碳三及以下组成;

42.(3)、本发明向轻烃回收部分输送不合格液相丙烯,一是向轻烃回收部分系统补充丙烯,方便调整,二是可以回炼烃类和氧化物类超标的不合格丙烯;

43.(4)、本发明向轻烃回收部分输送不合格液相乙烯,一是补充脱乙烷塔第一冷却器开车前缺少的冷剂,有助于脱乙烷塔系稳定运行,塔顶和塔釜同时尽快的向下游输送合格中间物料,二是可以回炼乙烷和乙炔超标的不合格乙烯。

44.本发明既缩短了开工时间、避免工艺气放火炬、回炼不合格乙烯丙烯、降低了双烯损失量和减少碳排放量等,又实现烯烃催化裂解装置(occ装置)持续运行。本发明在s

‑

mto反再部分短停、轻烃回收部分不退料的情况下开工,得到了很好的实践应用,自工艺气进入轻烃回收部分,至产出合格聚合级乙烯、聚合级丙烯的整个过程处理时间历时6小时,无放火炬现象,取得较好的技术效果。

附图说明

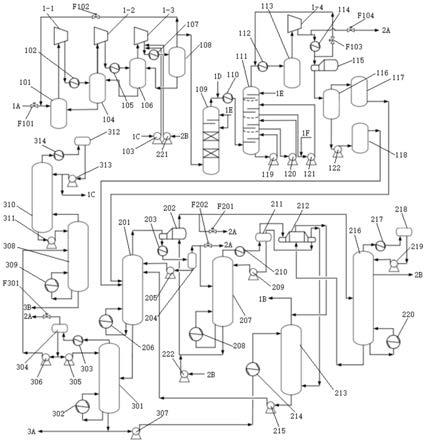

45.图1是本发明甲醇制烯烃轻烃回收部分的流程示意图。

46.附图标记:1a

‑

反再部分工艺气,1b

‑

燃料气系统,1c

‑

丙烯球罐(包括有丙烯不合格罐和丙烯合格罐),1d

‑

烯烃催化裂解装置(occ装置),1e

‑

锅炉水系统,1f

‑

新鲜碱注入系统,2a

‑

火炬系统,2b

‑

乙烯球罐(包括有乙烯不合格罐和乙烯合格罐),3a

‑

脱戊烷塔系统,3b

‑

丙烷球罐;f101

‑

工艺气入口阀,f102

‑

三返一防喘振阀,f103

‑

四返四防喘振阀,f104

‑

四段出口压力控制阀,f201

‑

脱乙烷塔第一冷凝器出口放火炬阀,f202

‑

脱乙烷塔顶放火炬阀,f301

‑

脱丙烷塔压力控制;

[0047]1‑1‑

压缩机一段,1

‑2‑

压缩机二段,1

‑3‑

压缩机三段,1

‑4‑

压缩机四段,101

‑

一段

吸入罐,102

‑

一段后冷器,103

‑

丙烯输送泵,104

‑

二段吸入罐,105

‑

二段后冷凝,106

‑

三段吸入罐,107

‑

三段后凝器,108

‑

三段排出罐,109

‑

水洗塔,110

‑

工艺气加热器,111

‑

碱洗塔,112

‑

四段吸入冷凝器,113

‑

四段吸入罐,114

‑

四段第一后冷器,115

‑

四段第二后冷器(内设7℃丙烯),116

‑

四段排出罐,117

‑

工艺气干燥器,118

‑

凝液干燥器,119

‑

弱碱循环泵,120

‑

中碱循环泵,121

‑

强碱循环泵,122

‑

四段凝液泵;

[0048]

201

‑

脱乙烷塔、202

‑

脱乙烷塔第一冷凝器、203

‑

脱乙烷塔第二冷凝器(内设

‑

25℃丙烯冷剂),204

‑

脱乙烷塔回流罐;205

‑

脱乙烷塔回流泵,206

‑

脱乙烷塔再沸器,207

‑

脱甲烷塔,208

‑

脱甲烷再沸器(内设25℃丙烯),209

‑

脱甲烷塔回流泵,210

‑

脱甲烷塔冷凝器(内设

‑

40℃丙烯冷剂),211

‑

脱甲烷塔回流罐,212

‑

乙烷汽化器,213

‑

乙烯回收塔,214

‑

碳四洗液冷却器,215

‑

乙烯回收塔釜泵,216

‑

乙烯塔,217

‑

乙烯塔冷凝器(内设

‑

40℃丙烯),218

‑

乙烯塔回流罐,219

‑

乙烯塔回流泵,220

‑

乙烯塔再沸器(内设25℃丙烯),221

‑

第一乙烯输送泵,222

‑

第二乙烯输送泵;

[0049]

301

‑

脱丙烷塔,302

‑

脱丙烷塔再沸器,303

‑

脱丙烷塔顶冷凝器(内设7℃丙烯),304

‑

脱丙烷塔顶回流罐,305

‑

脱丙烷塔回流泵,306

‑

丙烯塔进料泵,307

‑

脱丙烷塔釜泵,308

‑

1#丙烯精馏塔,309

‑

1#丙烯精馏塔釜再沸器,310

‑

2#丙烯精馏塔,311

‑

1#丙烯精馏塔回流泵,312

‑

2#丙烯精馏塔回流罐,313

‑

2#丙烯精馏塔回流泵,314

‑

2#丙烯精馏塔冷凝器。

具体实施方式

[0050]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0051]

实施例1

[0052]

甲醇制烯烃包括反再部分和轻烃回收部分,反再部分是指将甲醇转化为含有乙烯丙烯等工艺气的过程,轻烃回收部分将上游工艺气进行分离精制;轻烃回收部分包括工艺气压缩单元、冷分离单元、热分离单元和丙烯制冷单元。

[0053]

见图1,甲醇制烯轻烃回收部分的开工方法,是从工艺气进入轻烃回收部分开始,至产出合格聚合级乙烯、聚合级丙烯的过程。当工艺气进入轻烃回收部分,反再部分已开工正常,产出合格工艺气;当工艺气进入轻烃回收部分,工艺气压缩单元的工业气物料入口阀f101关闭,工艺气压缩单元的压缩机一段1

‑

1、压缩机二段1

‑

2、压缩机三段1

‑

3和压缩机四段1

‑

4均正常运行,水洗塔109和碱洗塔111自循环开始;当工艺气1a进入轻烃回收部分,冷分离单元的乙烯回收塔213保压保液,脱乙烷塔201、脱甲烷塔207、乙烯塔216全回流已建立;当工艺气进入轻烃回收部分,热分离单元的脱丙烷塔塔系(脱丙烷塔301、脱丙烷塔再沸器302、脱丙烷塔顶冷凝器303、脱丙烷塔顶回流罐304、脱丙烷塔回流泵305)、脱戊烷塔系统3a和丙烯精馏塔塔系(1#丙烯精馏塔308、1#丙烯精馏塔釜再沸器309、2#丙烯精馏塔310、1#丙烯精馏塔回流泵311、2#丙烯精馏塔回流罐312、2#丙烯精馏塔回流泵313、2#丙烯精馏塔冷凝器314)建立全回流。

[0054]

一种适用于甲醇制烯烃的轻烃回收开工方法,具体包括有以下步骤:

[0055]

a)打开工艺气物料入口阀f101,工艺气引入工艺气压缩单元,工艺气压缩单元通

过三返一防喘振阀f102和四返四防喘振阀f103正常调整,从而降低水洗塔109锅炉水和碱洗塔111新鲜碱用量,提升压缩机四段1

‑

4出口压力至2.9mpa以上,压力过高时,工艺气通过四段出口压力控制阀f104放火炬;

[0056]

b)启动第二乙烯输送泵222,将不合格液相乙烯引至脱乙烷塔第一冷凝器202换热,脱乙烷塔201的塔顶工艺介质冷凝至

‑

20℃以下;

[0057]

c)调整脱乙烷塔第二冷凝器203内

‑

25℃丙烯冷剂的用量,保证工艺介质在脱乙烷塔第二冷凝器203冷凝后温度在

‑

21℃以下,同时调整

‑

25℃丙烯冷剂的制冷单元;

[0058]

d)脱乙烷塔再沸器206增大再沸量,脱乙烷塔回流罐204的不凝气缓慢进入脱甲烷塔207,控制脱乙烷塔201内的压力在2.8~3.0mpa,塔顶温度调整至

‑

17℃以下;

[0059]

e)增大脱乙烷塔201的塔顶回流量,脱乙烷塔201塔釜液位上涨后,脱乙烷塔201塔釜处采出物料送至脱丙烷塔301;

[0060]

f)脱丙烷塔201在进料后,开始调整,脱丙烷塔301塔釜建立液位后,脱丙烷塔301塔釜处碳四洗液经碳四洗液冷却器214冷却后送至乙烯回收塔213并逐步增大流量;

[0061]

g)脱乙烷塔201顶排出的气相经过脱乙烷塔第二冷凝器203冷凝后直接进入脱甲烷塔207,脱甲烷塔207开始调整,脱甲烷塔回流罐211不再放火炬,脱甲烷塔207塔顶的不凝气经脱甲烷塔回流罐211进入乙烷汽化器212换热,换热后的液相通过自流回到脱甲烷塔回流罐211,气相进入乙烯回收塔213,脱甲烷塔207塔釜处物料经脱乙烷塔第一冷凝器202换热后,直接进入乙烯塔216;

[0062]

h)乙烯回收213塔内压力控制在2.6~2.8mpa,乙烯回收塔213塔釜处建立液位后,塔釜处碳四洗液送至脱乙烷塔201并逐步增大流量;

[0063]

i)调整乙烯塔216中25℃丙烯用量和

‑

40℃丙烯冷剂用量,控制乙烯塔216的塔顶压力为1.6~1.7mpa,塔顶温度为

‑

37~

‑

31℃,控制回流比为3.9~4.1,乙烯塔216侧线采出乙烯至乙烯不合格罐,当分析合格后引至乙烯合格罐;

[0064]

j)调整脱丙烷塔301中7℃丙烯用量和再沸量,控制脱丙烷塔301塔顶的压力为0.7~0.9mpa,塔顶温度为10~18℃,灵敏板温度为35~45℃,塔顶建立液位后送至1#丙烯精馏塔308;

[0065]

k)丙烯精馏塔正常调整,2#丙烯精馏塔(310)控制塔顶压力1.6~1.9mpa,顶温42~45℃,1#丙烯精馏塔釜温50~60℃,回流比控制13左右,塔顶采出丙烯至不合格丙烯罐,当分析合格后转至丙烯合格罐。

[0066]

正常调整1#丙烯精馏塔308和2#丙烯精馏塔310,控制2#丙烯精馏塔310塔顶的压力为1.6~1.9mpa,塔顶温度为42~45℃,1#丙烯精馏塔308的塔釜温度为50~60℃,控制1#丙烯精馏塔308和2#丙烯精馏塔310之间的回流比为12~14,2#丙烯精馏塔310塔顶采出丙烯至丙烯合格罐;

[0067]

本实施例1只是输送不合格液相乙烯至冷分离单元,作为脱乙烷塔第一冷却器202冷剂使用,未模仿反再部分小流量供应工艺气,轻烃部分未提前开车待反再部分供应合格工艺气。自工艺气进入轻烃回收部分,至产出合格聚合级乙烯、聚合级丙烯的整个过程处理时间历时8小时,放火炬时间历时1.5小时。

[0068]

实施例2

[0069]

甲醇制烯烃包括反再部分和轻烃回收部分,另有配套烯烃催化裂解装置(occ装

置)。反再部分是将甲醇转化为含有乙烯丙烯等工艺气的过程,轻烃回收部分将反再工艺气进行分离精制,烯烃催化裂解装置(occ装置)是将轻烃回收部分副产物混合碳四碳五,经过催化裂解生成富含乙烯丙烯的粗丙烯气,并返回轻烃回收部分进行分离提纯。轻烃回收部分包括工艺气压缩单元、冷分离单元、热分离单元和丙烯制冷单元。

[0070]

见图1,一种适用于甲醇制烯烃反再短时停工期间的轻烃回收开工方法,具体包括有以下步骤:

[0071]

(1)、反再部分短时停工期间,轻烃回收部分的处理步骤:

[0072]

a)烯烃裂解装置(occ装置)正常运行,烯烃裂解装置向轻烃回收部分的工艺气压缩单元输送合格粗丙烯气1d,粗丙烯气1d加入到工艺气压缩单元压缩机三段1

‑

3和压缩机四段1

‑

4之间的水洗塔109之后、碱洗塔111之前,即工艺气加热器110的输入端;

[0073]

b)调整压缩机三段1

‑

3和压缩机一段1

‑

1之间的三返一防喘振阀f102,保证一段吸入罐101吸入口的流量;

[0074]

c)启动第一乙烯输送泵221和丙烯输送泵103后,第一乙烯输送泵221将乙烯不合格罐内不合格的液相乙烯、丙烯输送泵将丙烯不合格罐内不合格的液相丙烯分别引至工艺气压缩单元三段后凝器107的输入端,工艺气压缩单元的压缩机正常调整,提升压缩机四段1

‑

4出口压力至2.9mpa以上,水洗塔109和碱洗塔111正常调整,降低水洗塔109锅炉水和碱洗塔111新鲜碱用量,调整四段第二后冷器115工艺气出口温度至14~16℃;

[0075]

d)在四段排出罐116液位未建立前,四段排出罐116排出的工艺气经气相干燥器117干燥合格后进入脱乙烷塔201,待四段排出罐116建立起液位后,四段排出罐116的液相经凝液干燥器118凝液合格后进入脱乙烷塔;

[0076]

e)调整脱乙烷塔第二冷凝器203中

‑

25℃丙烯冷剂的用量,保证工艺介质在脱乙烷塔第二冷凝器203冷凝后温度在

‑

21℃以下,同时调整

‑

25℃丙烯冷剂的制冷单元;

[0077]

f)调整脱乙烷塔再沸器206的再沸量,使得脱乙烷塔回流罐204排出不凝气缓慢进入脱甲烷塔207,控制脱乙烷塔201的压力在2.8~3.0mpa,塔顶温度调整至

‑

17℃以下;

[0078]

g)脱乙烷塔回流罐204液位上升,增大脱乙烷塔201的塔顶回流量,脱乙烷塔201塔釜液位上涨后,脱乙烷塔201塔釜处采出物料送至脱丙烷塔301;

[0079]

h)脱丙烷塔301进料后正常调整,脱丙烷塔301塔釜建立液位后,脱丙烷塔301塔釜处碳四洗液经碳四洗液冷却器214冷却后送至乙烯回收塔213并逐步增大流量,不外送脱戊烷塔系统3a;

[0080]

i)脱乙烷塔201塔顶排出的气相经过冷凝后直接进入脱甲烷塔207,脱甲烷塔207开始调整,脱甲烷塔回流罐211不需放火炬,脱甲烷塔207塔顶的不凝气经脱甲烷塔回流罐211进入乙烷汽化器212换热,换热后的液相通过自流回到脱甲烷塔回流罐211,气相进入乙烯回收塔213,脱甲烷塔207塔釜处物料经脱乙烷塔第一冷凝器202换热后,不需要放火炬,直接进入乙烯塔216;

[0081]

j)乙烯回收塔213内压力控制在2.4~2.6mpa,乙烯回收塔213建立液位后,乙烯回收塔213内碳四洗液送至脱乙烷塔201并逐步增大流量;

[0082]

k)调整乙烯塔216中25℃丙烯用量和

‑

40℃丙烯冷剂用量,控制乙烯塔216的塔顶压力为1.6~1.7mpa,塔顶温度为

‑

37℃~

‑

31℃,控制回流比为3.9~4.1,乙烯塔216侧线采出乙烯至乙烯合格罐;

[0083]

l)调整脱丙烷塔301中7℃丙烯用量和再沸量,控制脱丙烷塔301塔顶的压力为0.7~0.9mpa,塔顶温度为10~18℃,灵敏板温度为35~45℃,塔顶建立液位后送至1#丙烯精馏塔308;

[0084]

m)正常调整1#丙烯精馏塔308和2#丙烯精馏塔310,控制2#丙烯精馏塔310塔顶的压力为1.6~1.9mpa、塔顶温度为42~45℃,1#丙烯精馏塔308的塔釜温度为50~60℃,控制1#丙烯精馏塔308和2#丙烯精馏塔310之间的回流比为12~14,2#丙烯精馏塔310塔顶采出丙烯至丙烯合格罐;

[0085]

(2)、反再部分开车供合格工艺气后,轻烃回收部分开车步骤:

[0086]

n)打开轻烃回收部分入口处的工艺气物料入口阀f101,反再部分转化形成的工艺气1a引入轻烃回收部分的工艺气压缩单元,工艺气压缩单元的压缩机通过三返一防喘振阀f102和四返四防喘振阀f103正常调整,提高水洗塔109锅炉水和碱洗塔111新鲜碱用量,压缩机四段1

‑

4出口压力过高时,工艺气从四段出口压力控制阀f104放火炬;

[0087]

o)工艺气压缩单元引入工艺气1a后,第一乙烯输送泵221、丙烯输送泵103停止输送液相乙烯和液相丙烯至工艺气压缩单元,工艺气压缩单元的压缩机均正常调整,水洗塔109和碱洗塔111正常调整,提高水洗塔109锅炉水和碱洗塔111新鲜碱用量;

[0088]

p)增大脱乙烷塔第二冷凝器203内

‑

25℃丙烯冷剂的用量,保证工艺介质在脱乙烷塔第二冷凝器203冷凝后温度在

‑

14℃以下,调整脱乙烷塔再沸器206的再沸量,使得脱乙烷塔回流罐204排出不凝气一部分缓慢进入脱甲烷塔207,另一部分通过脱乙烷塔顶放火炬阀f202控制脱乙烷塔压力在2.8~3.0mpa,同时调整

‑

25℃丙烯冷剂的制冷单元;

[0089]

q)脱乙烷塔回流罐204液位上升,增大脱乙烷塔201的塔顶回流量,脱乙烷塔201塔釜温度控制在93~96℃,脱乙烷塔201塔釜液位上涨后,脱乙烷塔201塔釜物料送至脱丙烷塔301;

[0090]

r)脱甲烷塔207正常调整,脱甲烷塔207塔顶不凝气进入乙烯回收塔213,脱甲烷塔207塔釜物料经脱乙烷塔第一冷凝器202换热后通过脱乙烷塔第一冷凝器出口放火炬阀f201直接放火炬,待四段排出罐106排出的工艺气和凝液全部进入脱乙烷塔201,且脱乙烷塔顶温度降至

‑

14℃以下,逐步关闭脱乙烷塔第一冷凝器出口放火炬阀f201,并向乙烯塔216进料;

[0091]

s)脱丙烷塔301进料后正常调整,脱丙烷塔301塔釜处液位上涨后,塔釜处碳四洗液经碳四洗液冷却器214冷却后送至乙烯回收塔213并逐步增大流量,之后再外送至脱戊烷塔系统3a;

[0092]

t)乙烯回收塔213建立液位后,乙烯回收塔213塔釜处碳四洗液送至脱乙烷塔201并逐步增大流量;

[0093]

u)乙烯塔216进料后,正常调整,乙烯塔216侧线采出乙烯至乙烯不合格罐,当分析合格后切至乙烯合格罐;

[0094]

v)调整脱丙烷塔301内7℃丙烯用量和再沸量,脱丙烷塔301塔系参数未调整到位前,通过调节压力控制阀使得脱丙烷塔301塔顶建立液位后送至1#丙烯精馏塔308,脱丙烷塔301塔釜液位上涨后优先送至乙烯回收塔213,多余部分送至脱戊烷塔系统3a;

[0095]

w)1#丙烯精馏塔308和2#丙烯精馏塔310正常调整,控制2#丙烯精馏塔310塔顶的压力为1.6~1.9mpa、顶温42~45℃,1#丙烯精馏塔308的塔釜温度为50~60℃,控制1#丙烯

精馏塔308和2#丙烯精馏塔310之间的回流比为12~14,2#丙烯精馏塔310塔顶采出丙烯至丙烯不合格罐,当分析合格后切至丙烯合格罐。

[0096]

本实施例2occ装置正常运行,occ装置生产的粗丙烯气返回轻烃回收部分,输送液相乙烯、液相丙烯至工艺气压缩单元,模仿反再部分小流量供应工艺气,轻烃部分提前开车待反再部分供应合格工艺气,未输送液相乙烯至冷分离单元、作为脱乙烷塔第一冷却器冷剂使用。自工艺气进入轻烃回收部分,至产出合格聚合级乙烯、聚合级丙烯的整个过程处理时间历时12小时,放火炬时间历时6小时。

[0097]

实施例3

[0098]

见图1,一种适用于甲醇制烯烃反再短时停工期间的轻烃回收开工方法,具体包括有以下步骤:

[0099]

(1)、反再部分短时停工期间,轻烃回收部分的处理步骤:

[0100]

a)烯烃裂解装置(occ装置)正常运行,烯烃裂解装置向轻烃回收部分的工艺气压缩单元输送合格粗丙烯气1d,粗丙烯气1d加入到工艺气压缩单元压缩机三段1

‑

3和压缩机四段1

‑

4之间的水洗塔109之后、碱洗塔111之前,即工艺气加热器110的输入端;

[0101]

b)调整压缩机三段1

‑

3和压缩机一段1

‑

1之间的三返一防喘振阀f102,保证一段吸入罐101吸入口的流量;

[0102]

c)启动第一乙烯输送泵221和丙烯输送泵103后,第一乙烯输送泵221将乙烯不合格罐内不合格的液相乙烯、丙烯输送泵将丙烯不合格罐内不合格的液相丙烯分别引至工艺气压缩单元三段后凝器107的输入端,工艺气压缩单元的压缩机正常调整,提升压缩机四段1

‑

4出口压力至2.9mpa以上,水洗塔109和碱洗塔111正常调整,降低水洗塔109锅炉水和碱洗塔111新鲜碱用量,调整四段第二后冷器115工艺气出口温度至14~16℃;

[0103]

d)在四段排出罐116液位未建立前,四段排出罐116排出的工艺气经气相干燥器117干燥合格后进入脱乙烷塔201,待四段排出罐116建立起液位后,四段排出罐116的液相经凝液干燥器118凝液合格后进入脱乙烷塔;

[0104]

e)第二乙烯输送泵222将乙烯不合格罐内不合格的液相乙烯引至脱乙烷塔第一冷凝器202作为乙烯冷剂进行换热,使得脱乙烷塔201塔顶的工艺介质被冷凝至

‑

20℃以下;

[0105]

f)调整脱乙烷塔第二冷凝器203中

‑

25℃丙烯冷剂的用量,保证工艺介质在脱乙烷塔第二冷凝器203冷凝后温度在

‑

21℃以下;

[0106]

g)调整脱乙烷塔再沸器206的再沸量,使得脱乙烷塔回流罐204排出不凝气缓慢进入脱甲烷塔207,控制脱乙烷塔201的压力在2.8~3.0mpa,塔顶温度调整至

‑

17℃以下;

[0107]

h)脱乙烷塔回流罐204液位上升,增大脱乙烷塔201的塔顶回流量,脱乙烷塔201塔釜液位上涨后,脱乙烷塔201塔釜处采出物料送至脱丙烷塔301;

[0108]

i)脱丙烷塔301进料后正常调整,脱丙烷塔301塔釜建立液位后,脱丙烷塔301塔釜处碳四洗液经碳四洗液冷却器214冷却后送至乙烯回收塔213并逐步增大流量,不外送脱戊烷塔系统3a;

[0109]

j)脱乙烷塔201塔顶排出的气相经过冷凝后直接进入脱甲烷塔207,脱甲烷塔207开始调整,脱甲烷塔回流罐211不需放火炬,脱甲烷塔207塔顶的不凝气经脱甲烷塔回流罐211进入乙烷汽化器212换热,换热后的液相通过自流回到脱甲烷塔回流罐211,气相进入乙烯回收塔213,脱甲烷塔207塔釜处物料经脱乙烷塔第一冷凝器202换热后,不需要放火炬,

直接进入乙烯塔216;

[0110]

k)乙烯回收塔213内压力控制在2.4~2.6mpa,乙烯回收塔213建立液位后,乙烯回收塔213内碳四洗液送至脱乙烷塔201并逐步增大流量;

[0111]

l)调整乙烯塔216中25℃丙烯用量和

‑

40℃丙烯冷剂用量,控制乙烯塔216的塔顶压力为1.6~1.7mpa,塔顶温度为

‑

37℃~

‑

31℃,控制回流比为3.9~4.1,乙烯塔216侧线采出乙烯至乙烯合格罐;

[0112]

m)调整脱丙烷塔301中7℃丙烯用量和再沸量,控制脱丙烷塔301塔顶的压力为0.7~0.9mpa,塔顶温度为10~18℃,灵敏板温度为35~45℃,塔顶建立液位后送至1#丙烯精馏塔308;

[0113]

n)正常调整1#丙烯精馏塔308和2#丙烯精馏塔310,控制2#丙烯精馏塔310塔顶的压力为1.6~1.9mpa、塔顶温度为42~45℃,1#丙烯精馏塔308的塔釜温度为50~60℃,控制1#丙烯精馏塔308和2#丙烯精馏塔310之间的回流比为12~14,2#丙烯精馏塔310塔顶采出丙烯至丙烯合格罐;

[0114]

(2)、反再部分开车供合格工艺气后,轻烃回收部分开车步骤:

[0115]

o)打开轻烃回收部分入口处的工艺气物料入口阀f101,反再部分转化形成的工艺气引入轻烃回收部分的工艺气压缩单元,工艺气压缩单元正常调整;

[0116]

p)工艺气压缩单元引入工艺气后,第一乙烯输送泵221、丙烯输送泵103停止输送液相乙烯和液相丙烯至工艺气压缩单元,工艺气压缩单元的压缩机均正常调整,水洗塔109和碱洗塔111正常调整,提高水洗塔109锅炉水和碱洗塔111新鲜碱用量;

[0117]

q)增大脱乙烷塔第一冷凝器202的乙烯冷剂用量,脱乙烷塔201正常调整;

[0118]

r)脱丙烷塔301进料后正常调整,脱丙烷塔301塔釜处液位上涨后,一部分经碳四洗液冷却器214后送至乙烯回收塔213,另一部分送至脱戊烷塔系统3a;

[0119]

s)乙烯回收塔213的塔内压力提高至2.6~2.8mpa,增大送至脱乙烷塔201的碳四洗液流量;

[0120]

t)乙烯塔216正常调整,乙烯塔216侧线采出乙烯先引至乙烯不合格罐,分析合格后引至乙烯合格罐,1#丙烯精馏塔308和2#丙烯精馏塔310正常调整,2#丙烯精馏塔310塔顶采出的丙烯先引至丙烯不合格罐,分析合格后引至丙烯合格罐。

[0121]

本实施例3occ装置正常运行,occ装置生产的粗丙烯气返回轻烃回收部分,输送液相乙烯、液相丙烯至工艺气压缩单元,模仿反再部分小流量供应工艺气,轻烃部分提前开车待反再部分供应合格工艺气,并输送液相乙烯至冷分离单元、作为脱乙烷塔第一冷却器冷剂使用。自工艺气进入轻烃回收部分,至产出合格聚合级乙烯、聚合级丙烯的整个过程处理时间历时6小时,无放火炬现象。

[0122]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1