一种催化剂载体及其制备方法和应用与流程

本发明涉及无机材料领域,更具体地涉及一种催化剂载体及其制备方法和 应用。

背景技术:

1、聚烯烃是世界上产量最大、用途最广泛的合成聚合物,催化剂对烯烃聚合 物产品的结构性能有决定性影响。在聚烯烃催化剂中,单活性中心催化剂具有 传统ziegler-natta催化剂所没有的优势,可以生产多种具有特殊结构性能的聚 烯烃产品。为了适应现在绝大多数工业生产装置的要求,关于其负载化的研究 受到越来越多的重视。

2、负载化主要解决了均相单中心催化剂的形态和助催化剂用量大的问题,更 有利于工业应用。载体是负载单活性中心催化剂的关键组分,在研究了大量的 无机和有机载体后,发现硅胶仍是最合适的载体。但传统硅胶型催化剂负载量 有限,导致催化活性较低。难以满足高负荷生产的要求。除此之外,载体的粒 度对于工业生产也是十分重要的,不同的生产工艺对催化剂的形态和粒度有不 同的要求,因此粒度粒形的可调整性也是表征载体的重要参数。

3、因此研发高负载量且粒度可调可控的载体具有重要意义。

技术实现思路

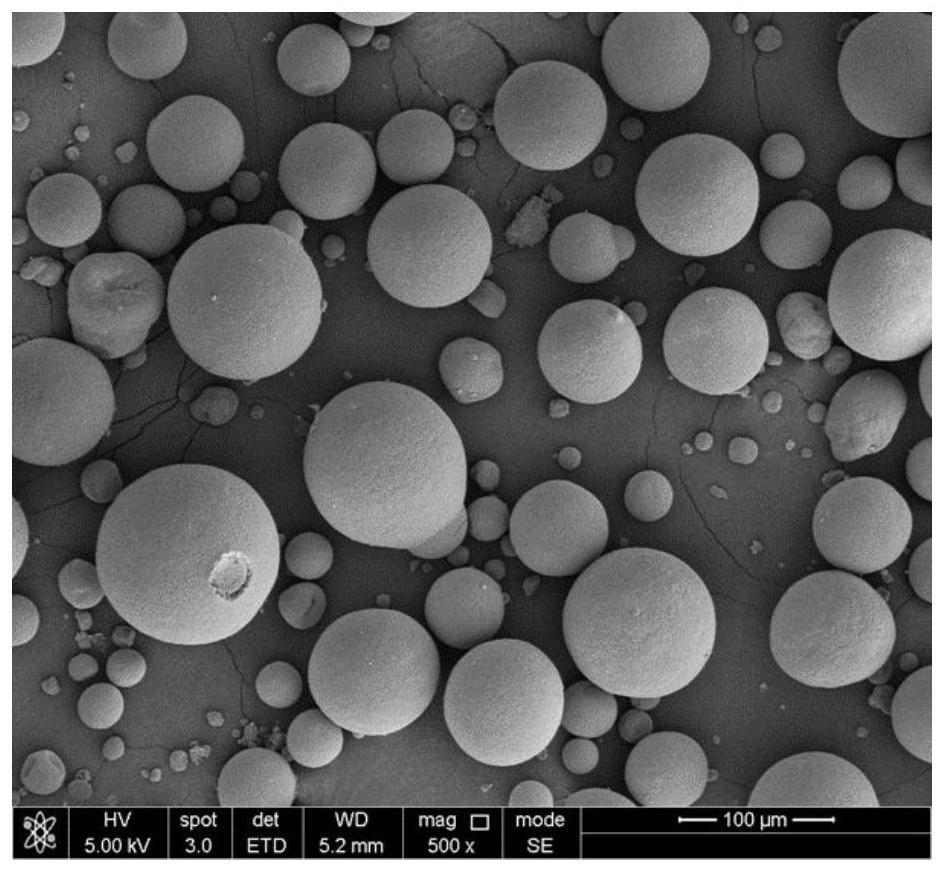

1、鉴于上述现有技术中存在的现有催化剂载体在单中心催化剂负载化过程中 负载率较低从而导致催化剂活性差的问题,本发明的目的之一在于提供一种催 化剂载体,其较高的比表面积和相对大的孔容及孔径,可以提高催化剂的负载 量从而提高催化剂在烯烃聚合中的活性;该载体具有很好的颗粒形态且粒径可 控,非常适合于聚合工艺中对催化剂载体的要求。

2、为实现上述目的,本发明采取的技术方案如下:

3、一种催化剂载体,所述载体包含有无机氧化物和聚合物。本发明在催化剂载 体中使用聚合物一方面是因为其制备方便简单,聚合物价格便宜,易得且易溶 于有机溶剂;第二方面是因为使用聚合物后载体成形效果好,得到的载体粒形 更好;第三个方面,聚合物种类丰富,有极性和非极性等很多种类,不同的聚 合物特性对于负载的催化剂的催化特性也有一定的调节,可以用于制备多种特 性的催化剂。

4、上述技术方案中,所述无机氧化物为超细无机氧化物,优选为硅氧化物和/ 或铝氧化物,进一步优选为二氧化硅。

5、优选地,

6、上述技术方案中,所述超细无机氧化物粒径为0.01-10μm,优选0.01-5μm, 更优选0.02-2μm,最优选的是0.03-1μm。

7、上述技术方案中,所述聚合物选自可溶于有机溶剂的聚合物,优选为聚烯烃、 橡胶、聚砜、聚醚、聚酯、聚醚酮和聚醚砜中的至少一种,进一步优选为聚砜、 聚苯乙烯、丁基橡胶、硅橡胶和聚醚酮中的至少一种。经试验验证,使用进一 步优选聚合物制备得到的载体具有更好的粒形。

8、上述技术方案中,所述有机溶剂选自烷烃、卤代烷烃、芳烃、杂环化合物、 醚、酮和酯中的至少一种,优选为戊烷、己烷、庚烷、二氯甲烷,三氯甲烷、 苯、甲苯、氯苯、氯代甲苯、四氢呋喃、丙酮、乙醚和乙酸乙酯中的至少一种。 进一步优选为三氯甲烷、二氯甲烷和四氢呋喃中的一种或多种。所述优选有机 溶剂对于聚合物有更好的溶解度。

9、上述技术方案中,所述催化剂载体的平均颗粒直径为10-100μm,优选为 20-90μm;粒径分布小于1.5,优选粒径分布小于1。

10、载体颗粒直径决定催化剂颗粒直径,不同生产装置对于催化剂粒径有一定要 求,所以优选地颗粒直径是为了实现与装置的适配;粒径分布越小,说明粒径 分布越集中,说明催化剂的破碎越少,这可以有效避免聚合过程中出现细粉, 从而保证装置平稳生产。

11、上述技术方案中,所述催化剂载体为多孔结构,比表面积在200-600m2/g范 围,孔容为0.5-6.0cm3/g范围,平均孔径直径为1-100nm,优选为5-80nm,最优 选10-40nm。

12、本发明的目的之二是提供所述的催化剂载体的制备方法,所用制备方法得 到的载体粒度可调性高,可以适应不同工艺装置对催化剂多样性可调性的要求, 且制备的载体不易破碎,将有助于避免聚合过程中的细粉问题。

13、为实现上述目的,本发明采取的技术方案如下:

14、一种催化剂载体的制备方法,包括:将聚合物和有机溶剂混合搅拌溶解后, 加入无机氧化物混合搅拌成均匀分散的浆液;最后将得到的浆液喷雾干燥。

15、上述技术方案中,所述有机溶剂选自烷烃、卤代烷烃、芳烃、杂环化合物、 醚、酮和酯中的至少一种,优选为戊烷、己烷、庚烷、二氯甲烷,三氯甲烷、 苯、甲苯、氯苯、氯代甲苯、四氢呋喃、丙酮、乙醚和乙酸乙酯中的至少一种。 进一步优选为三氯甲烷、二氯甲烷和四氢呋喃中的一种或多种。

16、上述技术方案中,所述无机氧化物与聚合物质量比为1-50,优选为2-20; 每克所述无机氧化物所使用的有机溶剂用量为5-100ml,优选为10-30ml。

17、优选地,

18、上述技术方案中,所述聚合物在溶剂中溶解温度为在20-70℃恒温0.5-3h。

19、上述技术方案中,所述超细无机氧化物在20-60℃加入,搅拌时间为2-12h。

20、上述技术方案中,所述喷雾干燥条件为:进口温度为80-240℃,优选 80-200℃;出口温度为50-180℃,优选为50-150℃。例如,所述喷雾干燥进口 温度可以是80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、 170℃、180℃、190℃、200℃、210℃、220℃或230℃;所述出口温度可以是 50℃、60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、 160℃、170℃或180℃。进出口温度对于载体成形有一定影响,合适的进出口温度可以得到粒形更好的载体。本发明的目的之三是提供一种催化剂载体或所述 制备方法制备的催化剂载体在烯烃聚合中的应用。

21、本发明的有益效果:使用本发明所述原料与制备方法得到的载体粒度可调 节,具有很好的颗粒形态,高的比表面积和孔容,特别是具有比传统载体相对 大的孔径,这可以提高催化剂的负载量从而提高催化剂在烯烃聚合中的活性。

技术特征:

1.一种催化剂载体,所述载体包含有无机氧化物和聚合物。

2.根据权利要求1所述的催化剂载体,其特征在于,所述无机氧化物为超细无机氧化物,优选为硅氧化物和/或铝氧化物,进一步优选为二氧化硅;和/或,

3.根据权利要求1所述的催化剂载体,其特征在于,所述聚合物选自可溶于有机溶剂的聚合物,优选为聚烯烃、橡胶、聚砜、聚醚、聚酯、聚醚酮和聚醚砜中的至少一种,进一步优选为聚砜、聚苯乙烯、丁基橡胶、硅橡胶和聚醚酮中的至少一种。

4.根据权利要求1所述的催化剂载体,其特征在于,所述催化剂载体的平均颗粒直径为10-100μm,优选为20-90μm;粒径分布小于1.5,优选粒径分布小于1。

5.根据权利要求1所述的催化剂载体,其特征在于,所述催化剂载体为多孔结构,比表面积在200-600m2/g范围,孔容为0.5-6.0cm3/g范围,平均孔径直径为1-100nm,优选为5-80nm。

6.一种权利要求1-5任一项所述的催化剂载体的制备方法,包括:将聚合物和有机溶剂混合搅拌溶解后,加入无机氧化物混合搅拌成均匀分散的浆液;最后将得到的浆液喷雾干燥。

7.根据权利要求6所述的方法,其特征在于,所述有机溶剂选自烷烃、卤代烷烃、芳烃、杂环化合物、醚、酮和酯中的至少一种,优选为戊烷、己烷、庚烷、二氯甲烷,三氯甲烷、苯、甲苯、氯苯、氯代甲苯、四氢呋喃、丙酮、乙醚和乙酸乙酯中的至少一种。

8.根据权利要求6所述的方法,其特征在于,所述无机氧化物与聚合物质量比为1-50,优选为2-20;每克所述无机氧化物所使用的有机溶剂用量为5-100ml,优选为10-30ml。

9.根据权利要求6所述的方法,其特征在于,所述聚合物在溶剂中溶解温度为在20-70℃恒温0.5-3h;和/或,

10.根据权利要求6所述的方法,其特征在于,所述喷雾干燥条件为:进口温度为80-240℃,优选80-200℃;出口温度为50-180℃,优选为50-150℃。

11.一种权利要求1-5之任一项所述的催化剂载体或权利要求6-10之任一项所述的制备方法制备的催化剂载体在烯烃聚合中的应用。

技术总结

本发明涉及一种催化剂载体及其制备方法和应用,所述载体包含有无机氧化物和聚合物。该载体具有很好的颗粒形态,可调控的粒径,高的比表面积和孔容和相对大的孔径,可以提高催化剂的负载量从而提高催化剂在烯烃聚合中的活性。

技术研发人员:梁迎迎,李秉毅,苟清强,寇鹏,马永华,崔楠楠,王如恩

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!