二丁基氧化锡的制备方法与流程

1.本发明涉及有机合成领域,具体涉及一种二丁基氧化锡的制备方法。

背景技术:

2.有机锡通常用在聚氨酯领域,尤其在聚氨酯泡沫、涂料、树脂等生产中广泛应用,二丁基氧化锡具有热稳定性好、催化效率高等优点使其可作为催化剂、热稳定剂、中间体等得到广泛的应用。过去的二丁基氧化锡合成路线一般是先由四氯化锡和四丁基锡合成二丁基二氯化锡,再通过碱解得到二丁基氧化锡,但由于四氯化锡容易潮解生成锡酸和反应时生成的单丁基三氯化锡、三丁基氯化锡等不易除去杂质,导致最终产品的纯度较低,产率低,废液难处理等问题,并且不利于下游产品合成。因此,亟需开发一种高纯度二丁基氧化锡的制备方法。

技术实现要素:

3.鉴于背景技术中存在的问题,本公开的目的在于提供一种二丁基氧化锡的制备方法。

4.为了实现上述目的,本公开提供了一种二丁基氧化锡的制备方法,包括以下步骤:步骤一,将锡粉、四丁基溴化铵、磺化琥珀酸二辛酯钠盐和十六烷依次加入主反应瓶中,然后搅拌加热;步骤二,将氯丁烷加入烧瓶中,加热将氯丁烷蒸汽通入主反应瓶液面下,烧瓶中氯丁烷基本蒸发完通入主反应瓶中,继续保温4h~5h,关闭加热,待溶液冷却至50~60℃,开始抽滤,滤液为二丁基二氯化锡;步骤三,碱解:配置氢氧化钠溶液备用,将步骤二中的二丁基二氯化锡溶液加入反应瓶中,加入15~50ml抗乳化剂,开启搅拌,加热,待溶液加热至70~80℃时开始滴加氢氧化钠溶液,滴加完毕后继续加热反应1~2h,关闭加热,搅拌冷却;步骤四,冷却至室温后抽滤,滤液进行分液后除水,除水得到步骤一中的十六烷;步骤五,滤渣使用纯水和乙醇依次洗涤滤渣1~2遍,烘干固体,即得到二丁基氧化锡固体。

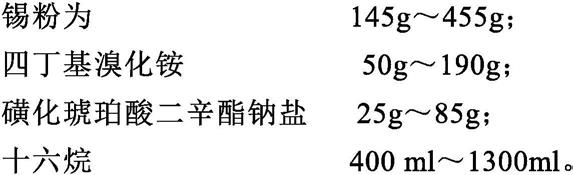

5.在一些实施例中,在步骤一中,各物质的量为:锡粉145g~455g;四丁基溴化铵50g~190g;磺化琥珀酸二辛酯钠盐25g~85g;十六烷400ml~1300ml。

6.在一些实施例中,在步骤一中,搅拌的转速为250r/min~350r/min。

7.在一些实施例中,在步骤一中,加热温度为150℃~170℃。

8.在一些实施例中,在步骤二中,氯丁烷的量为250g~800g。

9.在一些实施例中,在步骤二中,氯丁烷蒸汽通入时间为2h~2.5h。

10.在一些实施例中,在步骤二中,加热温度设置为100℃。

11.在一些实施例中,在步骤三中,氢氧化钠溶液的浓度为6mol/l~7mol/l。

12.在一些实施例中,在步骤三中,氢氧化钠溶液的用量为900ml~2800ml。

13.在一些实施例中,在步骤三中,氢氧化钠溶液在25min~35min内滴加完毕。

14.在一些实施例中,在步骤三中,搅拌转速为250r/min~350r/min。

15.在一些实施例中,在步骤三中,抗乳化剂至少选自甲醇、乙醇中的一种。

16.在一些实施例中,在步骤五中,固体烘干温度为80~100℃。

17.在一些实施例中,在步骤五中,固体烘干时间为8~12h。

18.本公开的有益效果如下:

19.本技术提供的二丁基氧化锡的制备方法在合成的过程中所使用的催化剂四丁基溴化铵、磺化琥珀酸二辛酯钠盐在保证催化效率前提下均易溶于水,反应过程也不易发生副反应而产生新的杂质,减少了洗涤的次数,减少了纯水及乙醇的消耗,也减少了洗涤导致的产品损失,并且选用的溶剂能再回收利用,节约成本。

具体实施方式

20.下面详细说明根据本公开的二丁基氧化锡的制备方法。

21.本技术公开一种二丁基氧化锡的制备方法,包括步骤:步骤一,将锡粉、四丁基溴化铵、磺化琥珀酸二辛酯钠盐和十六烷依次加入主反应瓶中,然后搅拌加热;步骤二,将氯丁烷加入烧瓶中,加热将氯丁烷蒸汽通入主反应瓶液面下,烧瓶中氯丁烷基本蒸发完通入主反应瓶中,继续保温4h~5h,关闭加热,待溶液冷却至50~60℃,开始抽滤,滤液为二丁基二氯化锡;步骤三,配置氢氧化钠溶液备用,将步骤二中的二丁基二氯化锡溶液加入反应瓶中,加入15~50ml抗乳化剂,开启搅拌,加热,待溶液加热至70~80℃时开始滴加氢氧化钠溶液,滴加完毕后继续加热反应1~2h,关闭加热,搅拌冷却;步骤四,冷却至室温后抽滤,滤液进行分液后除水,除水得到步骤一中的十六烷;步骤五,滤渣使用纯水和乙醇依次洗涤滤渣1~2遍,烘干固体,即得到二丁基氧化锡固体。

22.在一些实施例中,在步骤一中,各物质的量为:锡粉145g~455g;四丁基溴化铵50g~190g;磺化琥珀酸二辛酯钠盐25g~85g;十六烷400ml~1300ml。四丁基溴化铵,磺化琥珀酸二辛酯钠盐为催化剂,四丁基溴化铵过少会影响反应进行降低反应速率,加入过多容易与锡粉团聚,导致反应的过程中锡粉的反应效率减慢;磺化琥珀酸二辛酯钠盐过少会影响反应进行降低反应速率,加入过多可能会导致后续碱解时二丁基氧化锡表面附着碘导致颜色发红。溶剂十六烷不足会导致反应产生较多的副产物,过多会造成浪费。

23.在一些实施例中,在步骤一中,搅拌的转速为250r/min~350r/min。搅拌的转速过低搅拌不均匀。

24.在一些实施例中,在步骤一中,加热温度为150℃~170℃。温度过低反应难以进行,温度过高会产生大量副产物。

25.在步骤二中加入氯丁烷选择通入氯丁烷气体在与:一方面由于反应体系所需的温度较高,如果直接滴加氯丁烷,氯丁烷会迅速汽化使氯丁烷与锡粉的接触少反应不充分;另一方面实验中氯丁烷与锡粉反应较慢,通过汽化氯丁烷与锡粉反应,增大反应的接触面积,加快反应。

26.在一些实施例中,在步骤二中,氯丁烷的量为250g~800g。反应原料氯丁烷不足会导致反应进行不充分,大量锡粉剩余,过多会造成浪费,并且不利于后续产品洗涤。

27.在一些实施例中,在步骤二中,氯丁烷蒸汽通入时间为2h~2.5h。

28.在一些实施例中,在步骤二中,加热温度设置为100℃。

29.在一些实施例中,在步骤三中,氢氧化钠溶液的浓度为6mol/l~7mol/l。氢氧化钠溶液的浓度过低反应不充分,部分二丁基二氯化锡未完全反应,附着在二丁基氧化锡表面,

并且二丁基二氯化锡不易洗去,导致产品氯含量上升,杂质含量升高。

30.在一些实施例中,在步骤三中,氢氧化钠溶液的用量为900ml~2800ml。

31.在一些实施例中,在步骤三中,氢氧化钠溶液在25min~35min内滴加完毕。滴加过快产品粒度细,洗涤过程会更多溶解于乙醇中,造成产率下降。滴加过慢产品在生成析出时会团聚,不利于对产品的洗涤。

32.在步骤三中,选择氢氧化钠溶液作为碱解剂,同样氢氧化钾等强碱也具有同样的效果,但考虑到价格因素优选氢氧化钠。碱解时加入乙醇作为抗乳化剂。

33.在一些实施例中,在步骤三中,搅拌转速为250r/min~350r/min。

34.在一些实施例中,在步骤三中,抗乳化剂至少选自甲醇、乙醇中的一种。

35.在一些实施例中,在步骤五中,固体烘干温度为80~100℃。烘干温度过低,起不到烘干的效果。

36.在一些实施例中,在步骤五中,固体烘干时间为8~12h。

37.[测试过程及测试结果]

[0038]

实施例1

[0039]

步骤一,将150.5g锡粉、62.3g四丁基溴化铵、25.2g磺化琥珀酸二辛酯钠盐和400ml十六烷依次加入主反应瓶中,然后250r/min的转速搅拌,加热至反应温度160℃;

[0040]

步骤二,将251g氯丁烷加入烧瓶中,加热至100℃将氯丁烷蒸汽通入主反应瓶液面下,烧瓶中氯丁烷2.5h基本蒸发完通入主反应瓶中,继续保温5h,关闭加热,待溶液冷却至60℃,开始抽滤,滤液为二丁基二氯化锡,剩余锡粉3.5g;

[0041]

步骤三,配置6mol/l氢氧化钠溶液900ml备用,将步骤二中的二丁基二氯化锡溶液加入反应瓶中,加入15ml乙醇,开启搅拌350r/min,加热至80℃,待溶液加热至80℃时开始滴加氢氧化钠溶液,31min滴加完毕后继续加热反应1h,关闭加热,搅拌冷却;

[0042]

步骤四,冷却至室温后抽滤,滤液进行分液后除水,除水得到步骤一中的十六烷;

[0043]

步骤五,滤渣使用纯水和乙醇依次洗涤滤渣2遍,固体80℃烘12h,即得到二丁基氧化锡固体302.1g。水解产率98.0%,整体产率95.7%,锡含量为47.65%,氯含量为77ppm,钠含量为56ppm,水含量0.13%。

[0044]

实施例2

[0045]

步骤一,将301.1g锡粉、125.5g四丁基溴化铵、51.3g磺化琥珀酸二辛酯钠盐和810ml十六烷依次加入主反应瓶中,然后250r/min的转速搅拌,加热至反应温度165℃;

[0046]

步骤二,将513g氯丁烷加入烧瓶中,加热至100℃将氯丁烷蒸汽通入主反应瓶液面下,烧瓶中氯丁烷2.5h基本蒸发完通入主反应瓶中,继续保温5h,关闭加热,待溶液冷却至55℃,开始抽滤,滤液为二丁基二氯化锡,剩余锡粉5.6g;

[0047]

步骤三,配置6mol/l氢氧化钠溶液1820ml备用,将步骤二中的二丁基二氯化锡溶液加入反应瓶中,加入32m1乙醇,开启搅拌350r/min,加热至80℃,待溶液加热至80℃时开始滴加氢氧化钠溶液,29min滴加完毕后继续加热反应1h,关闭加热,搅拌冷却;

[0048]

步骤四,冷却至室温后抽滤,滤液进行分液后除水,除水得到步骤一中的十六烷;

[0049]

步骤五,滤渣使用纯水和乙醇依次洗涤滤渣2遍,固体80℃烘12h,即得到二丁基氧化锡固体610.5g。水解产率98.5%,整体产率96.7%,sn含量为47.83%,氯含量为71ppm,钠含量为65ppm,水含量0.11%。

[0050]

实施例3

[0051]

步骤一,将451.2g锡粉、182.3g四丁基溴化铵、80.1g磺化琥珀酸二辛酯钠盐和1250ml十六烷依次加入主反应瓶中,然后250r/min的转速搅拌,加热至反应温度165℃;

[0052]

步骤二,将775g氯丁烷加入烧瓶中,加热至100℃将氯丁烷蒸汽通入主反应瓶液面下,烧瓶中氯丁烷2.5h基本蒸发完通入主反应瓶中,继续保温5h,关闭加热,待溶液冷却至60℃,开始抽滤,滤液为二丁基二氯化锡,剩余锡粉9.3g;

[0053]

步骤三,配置6mol/l氢氧化钠溶液2750ml备用,将步骤二中的二丁基二氯化锡溶液加入反应瓶中,加入48ml乙醇,开启搅拌350r/min,加热至80℃,待溶液加热至80℃时开始滴加氢氧化钠溶液,33min滴加完毕后继续加热反应1h,关闭加热,搅拌冷却;

[0054]

步骤四,冷却至室温后抽滤,滤液进行分液后除水,除水得到步骤一中的十六烷;

[0055]

步骤五,滤渣使用纯水和乙醇依次洗涤滤渣2遍,固体80℃烘12h,即得到二丁基氧化锡固体610.5g。水解产率98.2%,整体产率95.9%,sn含量为47.73%,氯含量为78ppm,钠含量为:60ppm,水含量0.14%。

[0056]

实施例4

[0057]

步骤一,将303.1g锡粉、120.5g四丁基溴化铵、52.3g磺化琥珀酸二辛酯钠盐和805ml十六烷依次加入主反应瓶中,然后250r/min的转速搅拌,加热至反应温度155℃;

[0058]

步骤二,将502g氯丁烷加入烧瓶中,加热至100℃将氯丁烷蒸汽通入主反应瓶液面下,烧瓶中氯丁烷2.5h基本蒸发完通入主反应瓶中,继续保温4h,关闭加热,待溶液冷却至60℃,开始抽滤,滤液为二丁基二氯化锡,剩余锡粉7.2g;

[0059]

步骤三,配置6mol/l氢氧化钠溶液1805ml备用,将步骤二中的二丁基二氯化锡溶液加入反应瓶中,加入33ml乙醇,开启搅拌350r/min,加热至80℃,待溶液加热至80℃时开始滴加氢氧化钠溶液,33min滴加完毕后继续加热反应1h,关闭加热,搅拌冷却;

[0060]

步骤四,冷却至室温后抽滤,滤液进行分液后除水,除水得到步骤一中的十六烷;

[0061]

步骤五,滤渣使用纯水和乙醇依次洗涤滤渣2遍,固体80℃烘12h,即得到二丁基氧化锡固体911.0g。水解产率98.3%,整体产率96.2%,sn含量为47.91%,氯含量为81ppm,钠含量为:58ppm,水含量0.16%。

[0062]

对比例1

[0063]

步骤二中氯丁烷以滴加的方式加入,其余同实施例2,步骤二反应结束剩余锡粉244.3g,反应产率18.86%。

[0064]

对比例2

[0065]

步骤一中反应温度设置为100℃,其余同实施例2,步骤二反应结束剩余锡粉148.5g,反应产率为50.68%。

[0066]

对比例3

[0067]

步骤四中不加入抗乳化剂乙醇,其余同实施例2,最终得到二丁基氧化锡固体574.0g。水解产率92.0%,整体产率90.3%,sn含量为47.93%,氯含量为185ppm,钠含量为273ppm,水含量0.14%。

[0068]

从对比例1与实施例2可以看出,当氯丁烷以直接滴加的方式参与反应时,反应不完全,剩余锡粉量多。在对比例2与实施例2比较可以看出,当步骤二中加热温度低于150℃时,反应不完全,锡粉剩余量多。

[0069]

上述公开特征并非用来限制本公开的实施范围,因此,以本公开权利要求所述内容所做的等效变化,均应包括在本公开的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1