一种低填充高效协同阻燃尼龙66及其制备方法

1.本发明属于改性尼龙材料技术领域,具体涉及一种低填充高效协同阻燃尼龙66及其制备方法。

背景技术:

2.pa66(聚酰胺66)凭借着优异的物理性能、化学性能和加工成型性能等,在电子电气、交通运输、航空航天等行业得到了比较广泛的应用。但是由于pa66的阻燃性能不佳,如极限氧指数为24.0%,ul94垂直燃烧等级为v-2级,属于可燃性材料,这就限制了它在特殊环境下(如高温)的使用。

3.专利cn105111735a公开了一种以三聚氰胺氰尿酸盐无卤阻燃剂和三聚氰胺正磷酸盐作为无卤阻燃剂,制备了不含卤素、低毒、低烟、阻燃尼龙66复合物。但是用量该阻燃材料的缺口冲击强度小于4kj/m2,断裂伸长率小于7%,在阻燃性能的实现的同时,pa66的韧性损失较大,改性后的pa66呈现脆性材料的特征。

4.专利cn110564147a公开了一种高氧指数红磷阻燃增强尼龙66复合物及其制备方法,该制备过程简单,易于控制,制备得到的红磷阻燃增强尼龙66复合物氧指数可达28以上。但是由于加入的红磷改变了尼龙66的颜色,只能用于深色产品,限制了其使用的范围。

5.专利cn104746168b公开了一种阻燃尼龙66纤维及其制备方法,通过在反应釜内的氨甲基苯基次磷酸、尼龙66盐以及水的聚合反应制备了阻燃pa66,但是通过在pa66上面接枝新基团来实现阻燃的同时,影响了pa66本身的结晶性,从而导致pa66失去其原本优异的机械性能。

6.专利cn102337029b公开了一种无卤阻燃型尼龙66复合材料的制备方法,该法通过阻燃剂、成核剂、以及玻璃纤维的熔融共混制备了阻燃复合材料,虽然复合材料阻燃性能良好,但是复合材料的添加剂总量高达50%,其力学性能下降较大。

7.专利cn104762688a公开了一种由尼龙66盐、水和氨甲基苯基次膦酸聚合而成阻燃尼龙66,该发明的阻燃尼龙66有一定的阻燃性,但是其在pa66链上接枝较多的基团,对pa66的结晶性产生影响较大,对pa66机械性能造成较大的影响。

8.专利cn 104211954 a公开了一种将反应型阻燃剂dopo衍生物与二元酸或二元胺发生共聚反应生成盐,然后生成的盐再与尼龙66盐发生共聚反应,得到无卤阻燃尼龙66聚合物的方法,虽然该方法制备的复合pa66具有一定的阻燃性,但是,该方法反应釜中阻燃剂 的量最高需添加至30%,对尼龙66机械性能的造成了较大的降低。

9.如上所述,现有的技术公开了多种阻燃尼龙66的制备方法,但改性后尼龙66的机械性能产生较大的下降,尤其是尼龙66的韧性损失较大。此外,大部分阻燃效果所需添加的阻燃剂量较大,阻燃剂用量在30%以上甚至更高。阻燃剂的添加量过高,导致尼龙66的机械性能受到影响,或者阻燃剂的添加会改变尼龙66的外观,限制了其用途。

技术实现要素:

10.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种低填充高效协同阻燃尼龙66及其制备方法,通过气相阻燃、高导热快速成碳等机理协同作用,以及无机纳米材料的成核增强作用,实现尼龙66的阻燃功能的实现,同时保持尼龙66原有的优异机械性能。

11.本发明所采取的技术方案如下:一种低填充高效协同阻燃尼龙66,其包含以下质量份数的组份:尼龙66

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

88-92份;复合阻燃剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6.5-10份;分散剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.2份;抗氧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.1-0.2份;无机纳米填料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.7-3份;其中复合阻燃剂包含以下质量份数的组份:次磷酸铝 2-4份;六苯氧基环三磷腈0-1份;二乙基次磷酸铝1-3份;聚磷酸铵0-2份;纳米氢氧化铝0-3.5份;氧化镁0-2份;其中,复合阻燃剂包含六苯氧基环三磷腈、聚磷酸铵、纳米氢氧化铝、氧化镁中的一种或多种;其中无机纳米填料粒径在10-50nm,包含以下质量分数的组分:纳米二氧化硅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-1份;蒙脱土

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-1份;纳米氧化铝

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0-1.5份;其中无机纳米填料包含纳米二氧化硅、蒙脱土、纳米氧化铝中的两种或三种。

12.所述分散剂为液体石蜡、白油中的一种或两种。

13.所述抗氧剂为受阻酚抗氧剂1076( β-(3,5-二叔丁基-4-羟基正十八碳醇酯)、受阻酚抗氧剂1098(n,n'-双-3-(3,5-二叔丁基-4-羟基苯基)丙酰基)己二胺)中的一种或多种。

14.其厚度在3.2mm时阻燃性能达到美国ul94标准v-0级。

15.如上所述的低填充高效协同阻燃尼龙66的制备方法,其包含以下步骤:s1、按照尼龙66组阻燃配方,称取尼龙66、复合阻燃剂、分散剂、抗氧剂、无机纳米填料;s2、将s1所称取的尼龙66于烘箱内以120℃条件下干燥10h;s3、将s2干燥好的尼龙66和s1所称取的复合阻燃剂、分散剂、抗氧剂,无机纳米填料加入高混机,加温到60℃,高速混合10-15分钟,混合均匀后,密闭静置一段时间;s4、将s3所混合好的材料加入双螺杆挤出机,于240℃~275℃挤出造粒,挤出机转速30~500转/分,造粒之后,阻燃粒子在120℃烘箱中烘干;

s5、将s4所得阻燃尼龙66粒子在注塑机中注塑,制备性能测试样,注塑温度250-280℃。

16.本发明的有益效果如下:本发明采用至少包含次磷酸铝、六苯氧基环三磷腈、二乙基次磷酸铝、聚磷酸铵、纳米氢氧化铝,氧化镁中一种或多种的复合阻燃剂,并含有纳米二氧化硅,蒙脱土,纳米氧化铝等无机纳米材料。复合阻燃添加量为10%以下时,制备的阻燃尼龙66阻燃级别可达到ul94 v0级,同时所制备的阻燃尼龙66外观改变不大,机械性能有一定程度的提高,其中拉伸强度提升约22%,冲击强度最大提升约33%,解决了尼龙66阻燃改性后机械性能下降的难题。可用于齿轮机械、电器外壳等场合。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

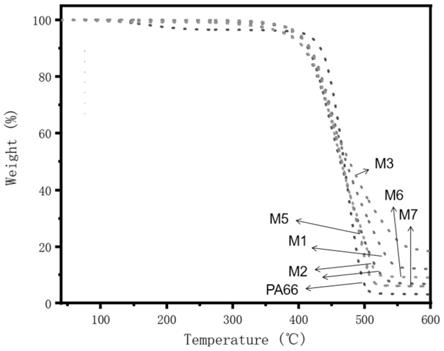

18.图1为阻燃尼龙66的tg图;图2为阻燃尼龙66的dtg图;图3为阻燃尼龙66的燃烧残渣的sem图;图4为阻燃尼龙66的拉伸强度和断裂伸长率;图5为阻燃尼龙66的弯曲强度;图6为阻燃尼龙66的冲击强度;图7为阻燃尼龙66的硬度。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

20.下面结合实施例对本发明进行详细说明。下述具体实施例所述物料仅用于本发明的解释,但本发明所请求保护的物料并不受限于下述物料的型号。

21.所用物料:尼龙66,华峰集团有限公司。次磷酸铝,山东奥创化工有限公司。六苯氧基环三磷腈,金昌市钰恒实业有限公司。二乙基次磷酸铝,广东翁江化学试剂有限公司。聚磷酸铵,洛阳市荣源化工有限公司。纳米氢氧化铝,杭州九明新材料责任有限公司。氧化镁,河北镁神科技有限公司。液体石蜡,合肥安邦化工有限公司。白油,上海雅程化工有限公司。抗氧剂 1076,山东省临沂市三丰化工有限公司。抗氧剂1098,南京米兰化工有限公司。纳米二氧化硅,石家庄锐拓化工科技有限公司。蒙脱土,灵寿县安达矿物粉体厂。纳米氧化铝,上海智利冶金销售部。

22.下面按照本技术所请求的保护方法进行低填充高效协同阻燃尼龙66的制备,其步骤为:s1、按照尼龙66组阻燃配方,称取尼龙66、复合阻燃剂、分散剂、抗氧剂、无机纳米填料;s2、将s1所称取的尼龙66于烘箱内以120℃条件下干燥10h;

s3、将s2干燥好的尼龙66和s1所称取的复合阻燃剂、分散剂、抗氧剂、无机纳米填料加入高混机,加温到60℃,高速混合10-15分钟,混合均匀后,密闭静置一段时间;s4、将s3所混合好的材料加入双螺杆挤出机,于240℃~275℃挤出造粒,挤出机转速30~500转/分,造粒之后,阻燃粒子在120℃烘箱中烘干;s5、将s4所得阻燃尼龙66粒子在注塑机中注塑,制备性能测试样,注塑温度250-280℃;s6、将s5所得的测试样品进行ul 94燃烧测试;s7、 将s5所制得的样品按照gb/t1040进行拉伸强度测试;s8、 将s5所制得的样品按照gb/t9341进行弯曲强度测试;s9、 将s5所制得的样品按照gb/t1843进行冲击强度测试;s10、 将s5所制得的样品按照gb/t9342进行硬度测试。

23.实施例1s1、称取尼龙66 88份,次磷酸铝2份,六苯氧基环三磷腈1份,二乙基次磷酸铝3份,聚磷酸铵0.5份,纳米氢氧化铝3.5份,蒙脱土1份。纳米氧化铝0.8份。抗氧剂1076 0.1份,液体石蜡0.2份;s2、将s1所称取的尼龙66于烘箱内以120℃条件下干燥10h;s3、将s2干燥好的尼龙66和s1所称取的复合阻燃剂、分散剂、抗氧剂、无机纳米填料加入高混机,加温到60℃,高速混合10-15分钟,混合均匀后,密闭静置一段时间;s4、将s3所混合好的材料加入双螺杆挤出机,于240℃~275℃挤出造粒,挤出机转速30~500转/分,造粒之后,阻燃粒子在120℃烘箱中烘干;s5、将s4所得阻燃尼龙66粒子在注塑机中注塑,制备性能测试样,注塑温度250-280℃。

24.所制得阻燃尼龙66命名为m1。

25.实施例2s1、称取尼龙66 90份,次磷酸铝2份,六苯氧基环三磷腈1份,二乙基次磷酸铝3份,纳米氢氧化铝2份,氧化镁0.8份,纳米二氧化硅0.5份,蒙脱土0.5份。抗氧剂1076 0.1份,液体石蜡0.2份;s2、将s1所称取的尼龙66于烘箱内以120℃条件下干燥10h;s3、将s2干燥好的尼龙66和s1所称取的复合阻燃剂、分散剂、抗氧剂、无机纳米填料加入高混机,加温到60℃,高速混合10-15分钟,混合均匀后,密闭静置一段时间;s4、将s3所混合好的材料加入双螺杆挤出机,于240℃~275℃挤出造粒,挤出机转速30~500转/分,造粒之后,阻燃粒子在120℃烘箱中烘干;s5、将s4所得阻燃尼龙66粒子在注塑机中注塑,制备性能测试样,注塑温度250-280℃。

26.所制得阻燃尼龙66命名为m2。

27.实施例3s1、称取尼龙66 90份,次磷酸铝3份,六苯氧基环三磷腈0.5份,二乙基次磷酸铝3份,纳米氢氧化铝0.5份,氧化镁2份,纳米二氧化硅0.5份,纳米氧化铝0.2份。抗氧剂1076 0.1份,抗氧剂1098 0.1份,液体石蜡0.2份;

280℃。

34.所制得阻燃尼龙66命名为m6。

35.实施例7s1、称取尼龙66 92份,次磷酸铝4份,二乙基次磷酸铝1份,聚磷酸铵1份,纳米氢氧化铝0.5份,纳米二氧化硅1份,蒙脱土0.5份,抗氧剂1076 0.1份,抗氧剂1098 0.1份,液体石蜡0.1份;s2、将s1所称取的尼龙66于烘箱内以120℃条件下干燥10h;s3、将s2干燥好的尼龙66和s1所称取的复合阻燃剂、分散剂、抗氧剂、无机纳米填料加入高混机,加温到60℃,高速混合10-15分钟,混合均匀后,密闭静置一段时间;s4、将s3所混合好的材料加入双螺杆挤出机,于240℃~275℃挤出造粒,挤出机转速30~500转/分,造粒之后,阻燃粒子在120℃烘箱中烘干;s5、将s4所得阻燃尼龙66粒子在注塑机中注塑,制备性能测试样,注塑温度250-280℃。

36.所制得阻燃尼龙66命名为m7。

37.实施例8s1、称取尼龙66 92份,次磷酸铝4份,二乙基次磷酸铝2份,纳米氢氧化铝0.5份,纳米二氧化硅0.5份,蒙脱土1份,纳米氧化铝1份,抗氧剂1076 0.1份,抗氧剂1098 0.1份,液体石蜡0.1份;s2、将s1所称取的尼龙66于烘箱内以120℃条件下干燥10h;s3、将s2干燥好的尼龙66和s1所称取的复合阻燃剂、分散剂、抗氧剂、无机纳米填料加入高混机,加温到60℃,高速混合10-15分钟,混合均匀后,密闭静置一段时间;s4、将s3所混合好的材料加入双螺杆挤出机,于240℃~275℃挤出造粒,挤出机转速30~500转/分,造粒之后,阻燃粒子在120℃烘箱中烘干;s5、将s4所得阻燃尼龙66粒子在注塑机中注塑,制备性能测试样,注塑温度250-280℃。

38.所制得阻燃尼龙66命名为m8,附图中也标记为7%ap:adp(1:1)。

39.实施例9s1、称取尼龙66 90份,次磷酸铝4份,二乙基次磷酸铝3份,纳米氢氧化铝0.8份,蒙脱土0.5份,纳米氧化铝1.5份,抗氧剂1076 0.1份,抗氧剂1098 0.1份,液体石蜡0.1份;s2、将s1所称取的尼龙66于烘箱内以120℃条件下干燥10h;s3、将s2干燥好的尼龙66和s1所称取的复合阻燃剂、分散剂、抗氧剂、无机纳米填料加入高混机,加温到60℃,高速混合10-15分钟,混合均匀后,密闭静置一段时间;s4、将s3所混合好的材料加入双螺杆挤出机,于240℃~275℃挤出造粒,挤出机转速30~500转/分,造粒之后,阻燃粒子在120℃烘箱中烘干;s5、将s4所得阻燃尼龙66粒子在注塑机中注塑,制备性能测试样,注塑温度250-280℃。

40.所制得阻燃尼龙66命名为m9。

41.表1是阻燃尼龙66的阻燃性能,根据ul94标准,对尼龙66以及实施例进行阻燃性能测试,从表中可以看出,经阻燃改性后,尼龙66的阻燃等级达从ul 94 的v2级提升到了v0

级。

42.次磷酸铝在高温状态下会形成玻璃状覆盖层在尼龙66上,隔绝氧气,同时形成交联结构的碳化层,阻碍尼龙66的进一步降解。六苯氧基环三磷腈先于尼龙66热裂解,分解产生自由基诱导尼龙66降解,同时六苯氧基环三磷腈热裂解产生的苯氧基及其歧化物、以及磷氮化合物等气相自由基起到猝灭燃烧作用,促进了凝聚相的成碳进程。

43.二乙基次磷酸铝在空气中受热分解,形成po、po2、hpo等自由基猝灭剂,降低空间内的氧含量,使燃烧的链式反应终止。同时在尼龙66表面形成凝聚相不可燃液态隔膜隔绝空气,从而实现阻燃效果。

44.聚磷酸铵a遇热分解后生成强脱水剂多磷酸,促使有尼龙66脱水碳化。同时受热产生氮气及氨气等不易燃气体,阻断了氧气的供应,最终实现阻燃效果。

45.纳米氢氧化铝在受热脱水吸热,抑制尼龙66升温,产生的水汽可稀释氧气浓度,阻止燃烧,脱水后产生的al2o3保护膜可隔绝空气,阻止燃烧进行。氧化镁具有高导热性,可快速传导热量,促使尼龙66局部快速成碳,阻止燃烧继续进行。以上各阻燃剂相互作用,通过生成猝灭剂、碳化层,空气隔离层,脱水碳化,以及脱水吸热等气相和凝固相阻燃等方式的有机结合,从而实现尼龙66阻燃级别达到ul94 v0级。

46.图1为阻燃尼龙66的tg图。从中可以看出,阻燃尼龙66的残碳率增加,阻燃尼龙66的热稳定性增加。图2为阻燃尼龙66的dtg图;从图2中可以看到随着阻燃剂的加入,复合材料的最大热解温度均低于pa66,说明表明在复合阻燃剂存在的情况下,可以使减缓尼龙66的燃烧发生,降低尼龙66的分解速率,有效阻止尼龙66的燃烧持续进行使燃烧不完全,同时催化聚合物基体脱水,从而加速炭化过程。

47.表2显示出与纯pa66相比,由于添加剂和pa66之间的相互作用,m2阻燃材料的t5%分解温度有所提前,同时t10%、t50%分解温度整体呈后移趋势,表明阻燃尼龙的热分解速率降低,从外,最终的残碳率也呈明显增加的趋势,表明尼龙66经阻燃改性后,耐热性得到了较大提高,材料的成碳效率得到了提高,从而实现了阻燃性能的提高。其中m1由于有较多的纳米氢氧化铝添加,由于其大的比表面积,对尼龙66的表面覆盖较为充分,氢氧化铝脱水产生的水汽对燃烧的阻碍起到了较明显的作用,导致最后尼龙66残碳率提高了近250%。m3残碳率提高近310%的原因主要是由于较多的高导热材料氧化镁的存在,可以快速导热,在极

短时间内尼龙66局部达到碳化温度,从而快速成碳,从而实现残碳率的提高。

48.从图3中可以看出在改性阻燃材料的燃烧残渣,含有大量的相对平滑、均匀和致密的炭层,这可以有效地防止了氧气和可燃气体的渗透。同时,在炭层表面可以观察到一些微孔,因为在热分解过程中产生不可燃气体通过随机通道扩散到表面,形成保护气体层。这可以抑制材料中可燃气体的热分解,切断了材料内部的氧气的供应。

49.从图4可以看出,经过阻燃改性后,从m3开始,阻燃尼龙66的拉伸强度均比纯尼龙66有所提高,拉伸强度从尼龙66的61.7mpa提高到m4的75.8mpa,提升了22.8%。从图5中同样可以看出,阻燃尼龙66的弯曲强度都有所增加,弯曲强度同样是在m4时达到最大,最大值为94.6mpa,提升了将近56%。从图6中可以看出,阻燃尼龙66的冲击强度除了m8、m9稍有下降外,其他样品与尼龙66相当,甚至更高,其中m7冲击强度达到9.27kj/m2,比未改性尼龙66的6.93 kj/m2提高了33.7%。复合pa66硬度都有不同程度的上升,相较于纯pa66,本发明提供的方法对于尼龙66的机械性能均有一定程度的提升。其主要原因在于纳米二氧化硅、蒙脱土、以及纳米氧化铝等对尼龙66起到了异相成核作用,改善了尼龙66的结晶性能,最终使尼龙66的拉伸强度和冲击强度得到了提高。

50.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1