一种二元、三元氢氧化物协同改性的自润滑织物复合材料及其制备方法和应用

1.本发明涉及自润滑材料技术领域,尤其涉及一种二元、三元氢氧化物协同改性的自润滑织物复合材料及其制备方法和应用。

背景技术:

2.纤维织物复合材料因其具备低成本、易加工、化学稳定和重量轻等突出优点而成为最有吸引力的材料,广泛用于飞机、汽车、铁路装备、航空航天装备和国防工业。但是,随着使用要求的提高,常规的织物复合材料无法满足重载低温条件的使用。

3.水滑石类化合物是一类具有广阔应用前景的阴离子型层状化合物,包括水滑石和类水滑石,其主体层板一般由两种或两种以上金属氢氧化物组成,因此又称为层状双羟基复合金属氢氧化物。其中,znnial

‑

ldh和nial

‑

ldh都是层状结构的氢氧化物,广泛应用于光催化和电化学等领域。

技术实现要素:

4.本发明的目的在于提供一种二元、三元氢氧化物协同改性的自润滑织物复合材料及其制备方法和应用,将二元、三元氢氧化物用于制备自润滑织物复合材料,能够降低自润滑织物复合材料的摩擦系数和磨损率,尤其是在重载低温环境下的摩擦系数和磨损率。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种二元、三元氢氧化物协同改性的自润滑织物复合材料,包括聚四氟乙烯芳纶混纺纤维织物和负载于所述聚四氟乙烯芳纶混纺纤维织物织物上的固体润滑剂,所述固体润滑剂包括二维层状znnial

‑

ldh和二维层状nial

‑

ldh;所述聚四氟乙烯芳纶混纺纤维织物和固体润滑剂通过聚醚酰亚胺粘结;所述聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh的质量比为(10~30):(0.2~0.4):(0.2~0.4)。

7.优选的,所述聚四氟乙烯芳纶混纺纤维织物的质量为自润滑织物复合材料质量的60~90%。

8.优选的,所述二维层状znnial

‑

ldh的片径为1~2μm,厚度为50~100nm。

9.优选的,所述二维层状nial

‑

ldh的片径为10~40nm。

10.优选的,所述聚四氟乙烯芳纶混纺纤维织物的厚度为0.2~0.3mm。

11.本发明提供了上述方案所述自润滑织物复合材料的制备方法,包括以下步骤:

12.按照自润滑复合织物复合材料中聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh的质量比,将聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh分散到n,n

‑

二甲基甲酰胺中,得到浸渍液;

13.将聚四氟乙烯芳纶混纺纤维织物浸渍到所述浸渍液中,干燥后得到自润滑织物复合材料。

14.优选的,重复所述浸渍和干燥,直至聚四氟乙烯芳纶混纺纤维织物的质量达到自

润滑织物复合材料质量的60~90%。

15.优选的,所述聚醚酰亚胺和n,n

‑

二甲基甲酰胺的质量比为(10~30):(75~80)。

16.优选的,所述浸渍前还包括对所述聚四氟乙烯芳纶混纺纤维织物进行预处理,所述预处理包括:将聚四氟乙烯芳纶混纺纤维织物放入石油醚中进行第一超声清洗,第一干燥后再放入丙酮和乙醇的混合溶液中进行第二超声清洗,取出后进行第二干燥。

17.本发明提供了上述方案所述自润滑织物复合材料或上述方案所述制备方法制备得到的自润滑织物复合材料在重载低温环境下作为摩擦材料的应用;所述重载低温环境的温度在

‑

100℃以下,所述重载低温环境的载荷在20mpa以上。

18.本发明提供了一种二元、三元氢氧化物协同改性的自润滑织物复合材料,包括聚四氟乙烯芳纶混纺纤维织物和负载于所述聚四氟乙烯芳纶混纺纤维织物织物上的固体润滑剂,所述固体润滑剂包括二维层状znnial

‑

ldh和二维层状nial

‑

ldh;所述聚四氟乙烯芳纶混纺纤维织物和固体润滑剂通过聚醚酰亚胺粘结;所述聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh的质量比为(10~30):(0.2~0.4):(0.2~0.4)。

19.本发明nial

‑

ldh具有极高的机械承载能力和耐磨特性,因此可以提高重载环境下的摩擦性能,znnial

‑

ldh具有类似于石墨、二硫化钼等的层状晶体结构,容易发生层间滑移,降低摩擦系数,本发明利用znnial

‑

ldh和nial

‑

ldh的协同作用,能够降低复合材料摩擦系数和磨损率,特别是在重载低温环境。

附图说明

20.图1为聚四氟乙烯芳纶混纺纤维织物的sem图;

21.图2为znnial

‑

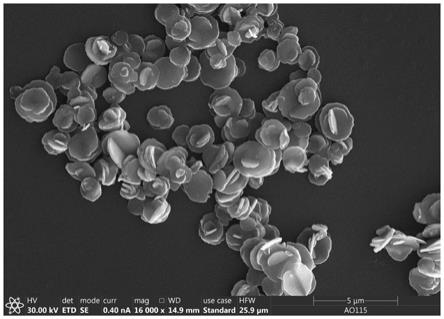

ldh的sem图;

22.图3为nial

‑

ldh的sem图。

具体实施方式

23.本发明提供了一种二元、三元氢氧化物协同改性的自润滑织物复合材料,包括聚四氟乙烯芳纶混纺纤维织物和负载于所述聚四氟乙烯芳纶混纺纤维织物织物上的固体润滑剂,所述固体润滑剂包括二维层状znnial

‑

ldh和二维层状nial

‑

ldh;所述聚四氟乙烯芳纶混纺纤维织物和固体润滑剂通过聚醚酰亚胺粘结;所述聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh的质量比为(10~30):(0.2~0.4):(0.2~0.4)。

24.本发明提供的自润滑织物复合材料包括聚四氟乙烯芳纶混纺纤维织物。在本发明中,所述聚四氟乙烯芳纶混纺纤维织物的厚度优选为0.2~0.3mm。在本发明中,所述聚四氟乙烯芳纶混纺纤维织物的质量优选为自润滑织物复合材料质量的60~90%,更优选为65~85%,进一步优选为70~80%。

25.本发明提供的自润滑织物复合材料包括负载于所述聚四氟乙烯芳纶混纺纤维织物织物上的固体润滑剂,所述固体润滑剂包括二维层状znnial

‑

ldh和二维层状nial

‑

ldh。

26.在本发明中,所述聚四氟乙烯芳纶混纺纤维织物和固体润滑剂通过聚醚酰亚胺粘结。在本发明中,所述聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh的质量比为(10~30):(0.2~0.4):(0.2~0.4),优选为20:0.3:0.3或10:0.2:0.2。在本发明中,所述二维层状znnial

‑

ldh的片径优选为1~2μm,厚度优选为50~100nm;所述二维层状nial

‑

ldh的

片径优选为10~40nm。

27.nial

‑

ldh具有极高的机械承载能力和耐磨特性,因此可以提高重载环境下的摩擦性能,znnial

‑

ldh具有类似于石墨、二硫化钼等的层状晶体结构,容易发生层间滑移,降低摩擦系数,本发明利用znnial

‑

ldh和nial

‑

ldh的协同作用,能够降低复合材料摩擦系数和磨损率,特别是在重载低温环境。

28.本发明提供了上述方案所述自润滑织物复合材料的制备方法,包括以下步骤:

29.按照自润滑复合织物复合材料中聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh的质量比,将聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh分散到n,n

‑

二甲基甲酰胺中,得到浸渍液;

30.将聚四氟乙烯芳纶混纺纤维织物浸渍到所述浸渍液中,干燥后得到自润滑织物复合材料。

31.在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

32.本发明按照自润滑复合织物复合材料中聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh的质量比,将聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh分散到n,n

‑

二甲基甲酰胺中,得到浸渍液。

33.在本发明中,所述聚醚酰亚胺和n,n

‑

二甲基甲酰胺的质量比优选为(10~30):(75~80),更优选为(10~20):(75~77)。

34.在本发明中,所述分散优选在搅拌条件下进行,所述搅拌的转速优选为1000~1500rpm,更优选为1100~1500rpm。在本发明中,所述分散的时间优选为2~3h。

35.得到浸渍液后,本发明将聚四氟乙烯芳纶混纺纤维织物浸渍到所述浸渍液中,干燥后得到自润滑织物复合材料。

36.浸渍前,本发明优选还包括对所述聚四氟乙烯芳纶混纺纤维织物进行预处理,所述预处理优选包括:将聚四氟乙烯芳纶混纺纤维织物放入石油醚中进行第一超声清洗,第一干燥后再放入丙酮和乙醇的混合溶液中进行第二超声清洗,取出后进行第二干燥。在本发明中,所述第一超声清洗和第二超声清洗的时间独立地优选为25~35min。本发明对所述第一超声清洗和第二超声清洗的功率没有特殊要求,采用本领域熟知的超声功率即可。本发明对所述第一干燥和第二干燥的条件没有特殊要求。在本发明的实施例中,所述第二干燥的温度优选为80~90℃,时间优选为1~2h。在本发明中,所述丙酮和乙醇的混合溶液中丙酮和乙醇的体积比优选为(1~3):(1~2)。本发明利用预处理除去织物在纺织过程中沾在纤维上的胶料和油剂。

37.本发明对所述浸渍液的用量没有特殊要求,能够将聚四氟乙烯芳纶混纺纤维织物完全浸没即可。在本发明中,所述干燥的温度优选为90~110℃,更优选为100℃。本发明对所述干燥的时间没有特殊要求,完全干燥即可。在本发明中,所述干燥优选在真空干燥箱中进行。

38.本发明优选重复所述浸渍和干燥,直至聚四氟乙烯芳纶混纺纤维织物的质量达到自润滑织物复合材料质量的60~90%。

39.本发明提供了上述方案所述自润滑织物复合材料或上述方案所述制备方法制备得到的自润滑织物复合材料在重载低温环境下作为摩擦材料的应用;所述重载低温环境的温度在

‑

100℃以下,所述重载低温环境的载荷在20mpa以上。

40.下面结合实施例对本发明提供的二元、三元氢氧化物协同改性的自润滑织物复合材料及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

41.以下实施例和对比例所用原料情况:

42.采用的聚四氟乙烯芳纶混纺纤维织物是由聚四氟乙烯纤维和芳纶纤维混编而成,其厚度为0.2~0.3mm,规格为40s/5

×

800d,形貌如图1所示;

43.采用上海市合成树脂研究所的聚醚酰亚胺(pei);

44.采用江苏先丰纳米材料科技有限公司的二维层状znnial

‑

ldh,形貌如图2所示,由图2可知,znnial

‑

ldh为二维层状结构,片径为1~2μm,厚度为50~100nm;

45.采用江苏先丰纳米材料科技有限公司的二维层状nial

‑

ldh,形貌如图3所示,可以看出,为二维层状结构,nial

‑

ldh片径为10~40nm;

46.采用利安隆博华(天津)医药化学有限公司的n,n

‑

二甲基甲酰胺(dmf)和石油醚;

47.采用上海新光化工有限公司生产的铁锚牌204酚醛树脂胶。

48.实施例1

49.将聚四氟乙烯芳纶混纺纤维织物放入石油醚中超声清洗35min,烘干后再放入丙酮:乙醇体积比为3:2的混合溶液中超声清洗35min,取出后在80℃下烘干2h;

50.将pei、dmf、znnial

‑

ldh、nial

‑

ldh按质量比30:80:0.4:0.4混合,以1500rpm的速度磁力搅拌3h,然后将预处理后的纤维织物放入浸渍液中浸渍,在110℃的真空烘箱中烘干,重复浸渍、烘干的操作直至织物的含量占复合材料总含量的60%。

51.实施例2

52.将聚四氟乙烯芳纶混纺纤维织物放入石油醚中超声清洗30min,烘干后再放入丙酮:乙醇体积比为3:1的混合溶液中超声清洗33min,取出后在90℃下烘干1.5h;

53.将pei、dmf、znnial

‑

ldh、nial

‑

ldh按质量比20:77:0.3:0.3混合,以1400rpm的速度磁力搅拌2.5h,然后将预处理后的纤维织物放入浸渍液中浸渍,在100℃的真空烘箱中烘干,重复浸渍、烘干的操作直至织物的含量占复合材料总含量的70%。

54.实施例3

55.将聚四氟乙烯芳纶混纺纤维织物放入石油醚中超声清洗25min,烘干后再放入丙酮:乙醇体积比为1:1的混合溶液中超声清洗25min,取出后在88℃下烘干1h。

56.将pei、dmf、znnial

‑

ldh、nial

‑

ldh按质量比10:75:0.2:0.2混合,以1000rpm的速度磁力搅拌2h,然后将预处理后的纤维织物放入浸渍液中浸渍,在90℃的真空烘箱中烘干,重复浸渍、烘干的操作直至织物的含量占复合材料总含量的80%。

57.实施例4

58.将聚四氟乙烯芳纶混纺纤维织物放入石油醚中超声清洗30min,烘干后再放入丙酮:乙醇体积比为1:2的混合溶液中超声清洗25min,取出后在82℃下烘干1.5h。

59.将pei、dmf、znnial

‑

ldh、nial

‑

ldh按质量比25:80:0.2:0.4混合,以1000rpm的速度磁力搅拌2h,然后将预处理后的纤维织物放入浸渍液中浸渍,在100℃的真空烘箱中烘干,重复浸渍、烘干的操作直至织物的含量占复合材料总含量的90%。

60.对比例1

61.将pei、dmf、znnial

‑

ldh按质量比10:75:0.4混合,其余工艺与实施例3完全相同。

62.对比例2

63.将pei、dmf、nial

‑

ldh按质量比10:75:0.4混合,其余工艺与实施例3完全相同。

64.对比例3

65.将pei、dmf按质量比10:75混合,其余工艺与实施例3完全相同。

66.性能测试:

67.1、用酚醛树脂将各实施例和对比例制备的自润滑纤维织物复合材料粘接到摩擦试验用的对偶上,固化后在重载低温条件下进行摩擦磨损测试,摩擦磨损测试条件:摩擦磨损测试采用高真空低温摩擦磨损试验机,自润滑织物复合材料与gcr15钢环对磨,试验载荷26mpa(1000n),转速3cm/s,运行时间2h,摩擦系数和磨损率为3~5次测试的平均值,试验温度为

‑

150℃。各实施例和对比例的测试结果见表1。

68.表1实施例和对比例的试验结果

69.项目摩擦系数磨损率/10

‑

14

m3·

n

‑1·

m

‑1实施例10.1249.6实施例20.1117.1实施例30.1035.2实施例40.13210.3对比例10.13712.3对比例20.14214.5对比例30.18918.1

70.由表1对比例1~3及实施例3可以看出,znnial

‑

ldh和nial

‑

ldh单独使用都有降低系数和磨损率的作用,但是两者同时使用后摩擦学性能提高的更多,说明两者具有协同作用。

71.实施例1~4的结果表明znnial

‑

ldh和nial

‑

ldh合适的含量下,摩擦系数会进一步提高,当聚醚酰亚胺、二维层状znnial

‑

ldh和二维层状nial

‑

ldh的质量比为10:0.2:0.2时能够最大化的提高纤维织物复合材料在重载低温条件下的摩擦学性能。

72.2、测试实施例3制备的自润滑织物复合材料在不同环境下的摩擦学性能,测试结果见表2。

73.表2实施例3制备的自润滑织物复合材料在不同环境下的摩擦学性能

74.试验温度试验压力摩擦系数磨损率/10

‑

14

m3·

n

‑1·

m

‑1‑

150℃26mpa0.1035.2室温26mpa0.1157.8

‑

150℃4mpa0.1299.9

75.由表2可以看出,本技术提供的自润滑织物复合材料在不同环境下均具有较低的摩擦系数和耐磨性能,尤其是在重载低温环境下。

76.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1