一种N-氰甲基-4-(三氟甲基)烟酰胺的制备方法与流程

一种n-氰甲基-4-(三氟甲基)烟酰胺的制备方法

技术领域

1.本发明涉及农药合成技术领域,具体涉及一种n-氰甲基-4-(三氟甲基)烟酰胺的制备方法。

背景技术:

2.n-氰甲基-4-(三氟甲基)烟酰胺,英文通用名称:flonicamid,中文通用名称:氟啶虫酰胺。氟啶虫酰胺是日本石原产业株式会社开发的吡啶酰胺类杀虫剂,由日本石原、美国富美实、韩国东部韩农、印度联合磷化物、比利时belchim等多家公司共同开发和销售。它主要用于非农作物、棉花、水果和蔬菜,具有良好的内吸和渗透作用,可从植物根部向茎部、叶部传导,但由叶部向茎、根部渗透作用相对较弱。氟啶虫酰胺既具有触杀和胃毒作用,还具有良好的快速拒食及神经毒剂作用。此外,氟啶虫酰胺对蜜蜂的经口、触杀毒性显著低于新烟碱类杀虫剂,是成功规避蜂毒问题、高效防治刺吸式口器害虫的高选择性药剂。正是由于氟啶虫酰胺独特的作用机理和高效的生物活性,以及对人畜环境的安全性、对其他杀虫剂具抗性的害虫的有效性,使其具有非常广阔的应用前景。

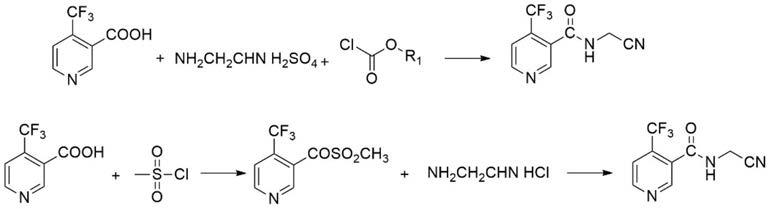

3.目前关于氟啶虫酰胺的合成通常以4-三氟甲基烟酸为原料,主要有以下几种:

4.(1)美国专利us5360806a1公开了以4-三氟甲基烟酸和氯化亚砜、氨基乙腈硫酸盐为原料,以三乙胺为缚酸剂,四氢呋喃为溶剂制备n-氰甲基-4-(三氟甲基)烟酰胺的方法。该方法虽然反应路线短,但收率仅43.5%,而且产品纯化要经柱层析,不适合工业化生产。后续专利cn108892638a和cn108191749a通过条件优化将反应收率提高至90%,但仍需解决酰氯制备过程中产生大量废酸废气的问题。

[0005][0006]

(2)日本专利jp9323973a公开了以三氟甲基烟酸和亚甲氨基乙腈为起始原料,先制备相应的酰氯,再与亚甲氨基乙腈反应得到酰胺,再经2步水解制得n-氰甲基-4-(三氟甲基)烟酰胺,四步总收率55.7%。该方法虽然产品纯度较高,但反应步骤长、收率低、生产成本高,同样不适合放大生产。

[0007][0008]

(3)专利cn103951616a公开了以4-三氟甲基烟酸、氨基乙腈盐酸盐和光气为起始原料,一锅法合成n-氰甲基-4-(三氟甲基)烟酰胺,反应收率90%以上,产品纯度高。但该路线需使用剧毒性的光气,同时伴有大量固体废弃物产生,无法满足安全环保生产。

[0009][0010]

(4)专利cn111925322a和cn109851552a均公开了将4-三氟甲基烟酸先转化为酸酐

后再进行氨解的合成策略,反应收率均可达90%以上。但该方法的原子利用率较低,增加了废酸废盐的产生,后处理复杂,不利于工业化生产。

[0011][0012]

除此之外,根据广泛的文献查阅可知,关于酰胺的合成通常以羧酸和胺为原料、加入适当的缩合剂直接制备相应的酰胺,目前常用的缩合剂主要有三种:二环己基碳二亚胺(dcc)、二异丙基碳二亚胺(dic)和1-(3-二甲胺基丙基)-3-乙基碳二亚胺(edci),而且使用该类缩合剂一般需要加入酰化催化剂或活化剂。近年来,碳鎓盐类缩合剂,例如2-(7-氮杂苯并三氮唑)-n,n,n',n'-四甲基脲六氟磷酸酯(hatu)等,鏻鎓盐类缩合剂,例如六氟磷酸苯并三唑-1-基-氧基三吡咯烷基磷(pybop)等,以及多种磷酸酯和磷酰胺类缩合剂也被广泛应用于酰胺的缩合。但这类缩合剂的使用往往是当量级的,既增加了成本,又造成后处理提纯困难。因此本发明尝试将羧酸和胺直接缩合成酰胺,该过程仅仅生成水作为副产物,绿色环保且经济效益高。

[0013]

虽然使用羧酸和胺直接缩合制备酰胺的方法早有文献报道,但是在实际生产中却少有应用,因为这类反应往往会存在主反应的转化率不高、条件剧烈以致副反应多、产物品质较差等等问题,因此在工业化中无法广泛使用。

技术实现要素:

[0014]

本发明的目的在于克服现有氟啶虫酰胺制备工艺中存在的成本高、污染大以及后处理困难等缺点,提供了一种新的n-氰甲基-4-(三氟甲基)烟酰胺的制备方法。

[0015]

本发明解决上述技术问题的技术方案如下:

[0016]

本发明提供了一种n-氰甲基-4-(三氟甲基)烟酰胺的制备方法,其特征在于,包括如下步骤:以4-(三氟甲基)烟酸和氨基乙腈为原料,在溶剂和4a分子筛存在条件下制备得到n-氰甲基-4-(三氟甲基)烟酰胺,

[0017][0018]

进一步的,所述溶剂为能与水共沸的有机溶剂;

[0019]

优选的,所述溶剂为苯类、氯代烃类或环烷烃类溶剂中的一种或几种;

[0020]

更优选的,所述溶剂为二氯甲烷、1,2-二氯乙烷、环己烷或甲苯中的一种或几种;

[0021]

进一步的,所述4-(三氟甲基)烟酸与溶剂的重量体积比(g/ml)为1:2~4,优选1:2.5~3.5;

[0022]

进一步的,所述4-(三氟甲基)烟酸与氨基乙腈的投料摩尔比为1:3~5,优选1:3~4;

[0023]

进一步的,所述4a分子筛与4-(三氟甲基)烟酸的重量比为1:0.5~0.6,优选1:0.5;

[0024]

进一步的,所述氨基乙腈在体系回流条件下,缓慢滴加进入反应体系;滴加时间优选4~6h;

[0025]

进一步的,反应温度为20℃至溶剂回流温度,反应时间为10~30h;优选反应温度为溶剂回流温度,反应时间为12~24h;

[0026]

进一步的,还包括在滴加过程和反应过程中均要及时用分水器持续接收生成的水。

[0027]

本发明中化合物的中文命名与结构式有冲突的,以结构式为准;结构式有明显错误的除外。

[0028]

本发明的有益效果在于:采用一锅法直接制备得到n-氰甲基-4-(三氟甲基)烟酰胺,反应过程中仅生成水作为副产物,大大简化了工艺操作;该方法制备得到的目标产物具有高收率高纯度,降低了生产成本,溶剂可回收利用,减少了三废排放,与现有工艺相比更加安全环保,适合n-氰甲基-4-(三氟甲基)烟酰胺的工业化生产。

具体实施方式

[0029]

以下结合实例说明本发明,但不限制本发明。在本领域内,技术人员对本发明所做的简单替换或改进均属于本发明所保护的技术方案内。

[0030]

实施例1:

[0031]

在带有分水器和冷凝管的500ml反应器中加入4-三氟甲基烟酸(95.5g,0.5mol)、50g 4a分子筛和250ml甲苯后,将体系升温至回流并确保分水器中已经开始回流后,向反应器中缓慢滴加氨基乙腈(84.10g,1.5mol),滴加时间4h,滴加完毕后继续在回流条件下反应,滴加过程与反应过程均要在分水器中持续接收并除去反应过程中生成的水,反应时间14h。

[0032]

在反应结束后,将体系冷却至室温过滤,第一次过滤除去分子筛,第二次过滤滤出反应液,滤饼用20ml甲苯洗涤两次后烘干得到灰白色固体106.48g,收率为93%,纯度98%;滤液在减压的条件下进行蒸馏,回收的甲苯和未反应的氨基乙腈可以直接套用于下一批反应中,分子筛活化后可以直接套用于下一批反应中。

[0033]

实施例2:

[0034]

在带有分水器和冷凝管的500ml反应器中加入4-三氟甲基烟酸(95.5g,0.5mol)、50g 4a分子筛和300ml甲苯后,将体系升温至回流并确保分水器中已经开始回流后,向反应器中缓慢滴加氨基乙腈(112.14g,2.0mol),滴加时间6h,滴加完毕后继续在回流条件下反应,滴加过程与反应过程均要在分水器中持续接收并除去反应过程中生成的水,反应时间12h。

[0035]

在反应结束后,将体系冷却至室温过滤,第一次过滤除去分子筛,第二次过滤滤出反应液,滤饼用20ml甲苯洗涤两次后烘干得到灰白色固体108.77g,收率为95%,纯度97%;滤液在减压的条件下进行蒸馏,回收的甲苯和未反应的氨基乙腈可以直接套用于下一批反应中,分子筛活化后可以直接套用于下一批反应中。

[0036]

实施例3:

[0037]

在带有分水器和冷凝管的500ml反应器中加入4-三氟甲基烟酸(95.5g,0.5mol)、50g 4a分子筛和300ml二氯甲烷后,将体系升温至回流并确保分水器中已经开始回流后,向反应器中缓慢滴加氨基乙腈(112.14g,2.0mol),滴加时间6h,滴加完毕后继续在回流条件下反应,滴加过程与反应过程均要在分水器中持续接收并除去反应过程中生成的水,反应时间24h。

[0038]

在反应结束后,将体系冷却至室温过滤,第一次过滤除去分子筛,第二次过滤滤出反应液,滤饼用20ml二氯甲烷洗涤两次后烘干得到灰白色固体103.05g,收率为90%,纯度97%;滤液在减压的条件下进行蒸馏,回收的二氯甲烷和未反应的氨基乙腈可以直接套用于下一批反应中,分子筛活化后可以直接套用于下一批反应中。

[0039]

实施例4:

[0040]

在带有分水器和冷凝管的500ml反应器中加入4-三氟甲基烟酸(95.5g,0.5mol)、50g 4a分子筛和300ml 1,2-二氯乙烷后,将体系升温至回流并确保分水器中已经开始回流后,向反应器中缓慢滴加氨基乙腈(112.14g,2.0mol),滴加时间6h,滴加完毕后继续在回流条件下反应,滴加过程与反应过程均要在分水器中持续接收并除去反应过程中生成的水,反应时间20h。

[0041]

在反应结束后,将体系冷却至室温过滤,第一次过滤除去分子筛,第二次过滤滤出反应液,滤饼用20ml1,2-二氯乙烷洗涤两次后烘干得到灰白色固体105.34g,收率为92%,纯度97%;滤液在减压的条件下进行蒸馏,回收的1,2-二氯乙烷和未反应的氨基乙腈可以直接套用于下一批反应中,分子筛活化后可以直接套用于下一批反应中。

[0042]

对比例1:

[0043]

在带有分水器和冷凝管的500ml反应器中加入4-三氟甲基烟酸(95.5g,0.5mol)和300ml甲苯后,将体系升温至回流并确保分水器中已经开始回流后,向反应器中缓慢滴加氨基乙腈(112.14g,2.0mol),滴加时间6h,滴加完毕后继续在回流条件下反应,滴加过程与反应过程均要在分水器中持续接收并除去反应过程中生成的水,反应时间12h。

[0044]

在反应结束后,将体系冷却至室温,过滤滤出反应液,滤饼用20ml甲苯洗涤两次后烘干得到深灰色固体77.86g,收率为68%,纯度92%;滤液在减压的条件下进行蒸馏,回收的甲苯和未反应的氨基乙腈可以直接套用于下一批反应中。

[0045]

对比例2:

[0046]

在带有分水器和冷凝管的500ml反应器中加入4-三氟甲基烟酸(95.5g,0.5mol)、50g 4a分子筛和300ml甲苯后,向体系中缓慢滴加氨基乙腈(112.14g,2.0mol),滴加时间4h,滴加完毕后将体系升温至回流条件下反应,并在分水器中持续接收反应过程中生成的水,反应时间15h。

[0047]

在反应结束后,将体系冷却至室温过滤,第一次过滤除去分子筛,第二次过滤滤出反应液,滤饼用20ml甲苯洗涤两次后烘干得到深灰色固体83.58g,收率为73%,纯度93%;滤液在减压的条件下进行蒸馏,回收的甲苯和未反应的氨基乙腈可以直接套用于下一批反应中,分子筛活化后可以直接套用于下一批反应中。

[0048]

对比例3:

[0049]

在带有分水器和冷凝管的500ml反应器中加入4-三氟甲基烟酸(95.5g,0.5mol)、50g 4a分子筛和300ml甲苯后,将体系升温至回流并确保分水器中已经开始回流后,向反应

器中缓慢滴加氨基乙腈(56.07g,1.0mol),滴加时间6h,滴加完毕后继续在回流条件下反应,滴加过程与反应过程均要在分水器中持续接收并除去反应过程中生成的水,反应时间15h。

[0050]

在反应结束后,将体系冷却至室温过滤,第一次过滤除去分子筛,第二次过滤滤出反应液,滤饼用20ml甲苯洗涤两次后烘干得到深灰色固体51.52g,收率为45%,纯度90%;滤液在减压的条件下进行蒸馏,回收的甲苯和未反应的氨基乙腈可以直接套用于下一批反应中,分子筛活化后可以直接套用于下一批反应中。

[0051]

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1