一种双碳加氢合成甲醇的方法和装置与流程

本发明涉及煤化工、能源、环保多个领域,主要是固体燃料煤、液体燃料气化生产合成 气、天然气或焦炉气、转炉气蒸汽转化制合成气,经净化配气合成甲醇。

背景技术:

1、本发明是生产甲醇的煤化工领域,或燃煤发电产生的烟气大量co2排放回收和甲醇合成 电力联产的igcc的能源领域和全球减碳co2排放的环保领域。

2、

3、甲醇是重要的化工基础原料,除合成氨外,甲醇原料在我国以煤为主要原料经气化净化 后的合成气,在国外主要由天然气转化合成气合成甲醇,然后进一步加工成烯烃等多种主要 产品,由于在现有国内外铜基甲醇合成催化剂和设计设计工艺条件下认为co加h2合成甲醇 速度比co2大得多。同时由于co2合成甲醇要比co多消耗1mol h2,由于co2不像co、 h2有高有效能和热值,而是为零,因此不论是国外用天然气转化制甲醇,10000吨/日大甲醇 设计原料气中主要成分是co和h2气,其中co>23%(见pep report 43d megamethanol plant),而我国煤制甲醇所用的国外引进大装置中,甲醇合成原料气中co2含量更低。我国 于2018年4月开始实施的《二氧化碳制甲醇技术导则》(第5.1条“制取甲醇用的二氧化碳原 料气应符合gb/t6052的要求,制取甲醇用的氢气原料气应符合gb/t 3634.1的要求”)中, 用工业纯氢和液体co2合成甲醇原料流程,要求原料气h2、co2纯度高,采用工业氢和二氧 化碳纯度均要求在99%以上,相应生产成本是实际建厂中的一个问题。

4、目前甲醇合成企业大量产生co2未高效利用合成甲醇反而大量排放co2,其中固然有更 一步研究甲醇合成过程化学机理,开发有更高活性催化剂问题,例如除现有铜基催化剂外, 还有贵金属、纳米技术、胶状质等悬浮床等催化剂,也还有现有工艺问题,例如现有煤制大 甲醇合成装置普遍采用工艺为煤气化出口气为高co低h2气,co/h22-3倍,再用h2o气将 co变换成h2和co2,变换出口干气中co230~40%,然后再经过低温甲醇洗脱碳(co2) 脱去总干气中>30%多,送到甲醇合成原料气中co22%上下,例如davy法为1.95%,lurgi 法为2.65%,可见合成甲醇中大量排放co2。

5、对于co2加h2合成甲醇co2转化率不高的问题,国内外专利开发商均有采用先在前置 反应器中将co2进行水气逆变换成co送入串连在后的甲醇合成塔中再合成甲醇,但这样不 仅工艺长设备多,且若按专利co变换用低压高温1mpa570℃,甲醇合成用高压6-5mpa低温200-280℃,则能耗高消耗大,且用纯h2和纯co2合成甲醇成本远比合成气h2、co、co2混合气高。

技术实现思路

1、基于目前以煤气化合成气制甲醇中经co变换大量排放co2,或用co2合成甲醇转化率 低等状况,本发明提出通过二种碳氧化物采用高浓度co、co2合成甲醇,即称双碳合成甲醇 技术方案,实现将co2原是排放物改成实现高转化率成甲醇的目的。

2、一种双碳加氢合成甲醇的方法,采用除去对催化剂有害物硫、氯、氰化物和氧气后的煤 制合成气、天然气转化气、焦炉或转炉转化气或者各类石化生产装置含有h2、co、co2气的 弛放气中的一种或多种配气制得含有高co2浓度的原料合成气,再用补充h2或h2和co2来调节原料合成气中氢碳比,升压到压力>4mpa,再加热升温到高于催化剂反应活性温度,进入换热水管和反应器壳体间的具有多个化学反应高活性能的固体催化剂上,进行副产蒸汽的 换热反应合成甲醇,以大幅减少co2排放,变为碳绿化方法,实现单产甲醇或甲醇-氨产品 化工联产或节能化工-电力多联产;

3、所述的高co2浓度的原料合成气即富co2和co气在同一反应器中共同合成甲醇,有别 于煤制甲醇合成工艺主要是co加氢合成甲醇,co2加氢合成甲醇是纯co2加氢合成甲醇。

4、所述的高co2浓度的合成气中的co2浓度>10%或co+co2>20%。

5、所述的粒状固体催化剂为由铜基甲醇合成催化剂和氧化碳变换催化剂按重量比1~9配 比的双碳加氢甲醇合成催化剂。

6、所述的调节原料合成气中h2+co+co2摩尔百分含量>95%,氢碳比co2≥10%或co+co2≥20%,压缩到4~10mpa在铜基高活性催化剂上进行中压下双碳加氢合成甲醇,制得甲醇产品,分离甲醇后的未反应气部分经循环机增压与压缩机来 原料混合气进一步进行中压合成,部分弛放气或送氢回收装置,或者再进行参数优化,用co 调节未反应气组成或不调节后部分送串联在后一级双碳加氢合成甲醇,或者再压缩到>10mpa在高压下进行双碳加氢合成甲醇,进一步提高co、co2总转化率,降低吨甲醇产品的原料气 单耗,对煤制合成原料气实施甲醇-合成氨联产的项目,进一步降低等高压双碳加氢合成甲醇 出口co+co2浓度,实现经高压甲烷化出口co+co2<10ppm,保证氨合成催化剂安全。

7、在双碳甲醇合成过程中设置混合器气体成分自动调节器,实时检测粗甲醇产量和甲醇浓 度、弛放气量和摩尔组成、甲醇合成塔进出口气量和组成、合成气混合缸出口进压缩机气体 组成和气量,根据甲醇合成塔气体组成调节前工段co变换炉进出口近路阀开启度和混合器 上h2缸和co2缸进气管线上阀门开闭度,调节混合合成气的氢碳比。

8、一种双碳加氢合成甲醇的装置,包括原料合成气制备、合成气净化和配气、甲醇合成三 个工段,所述的原料合成气制备工段将一种或多种原料气进行转化制备得到含h2、co、co2 95%以上的原料合成气,所述的原料气为煤制合成气、天然气转化气、焦炉或转炉转化气中 的一种或多种;所述的合成气净化和配气工段将原料合成气净化脱除有害物后,根据需要送 进co变换炉,或部分进co变换炉,或不进co变换炉直接去甲醇洗塔,脱除对甲醇合成 催化剂有毒物后进配气缸,补充来自h2缸和co2缸的co2或h2和co2来调节混合合成气的 氢碳比;

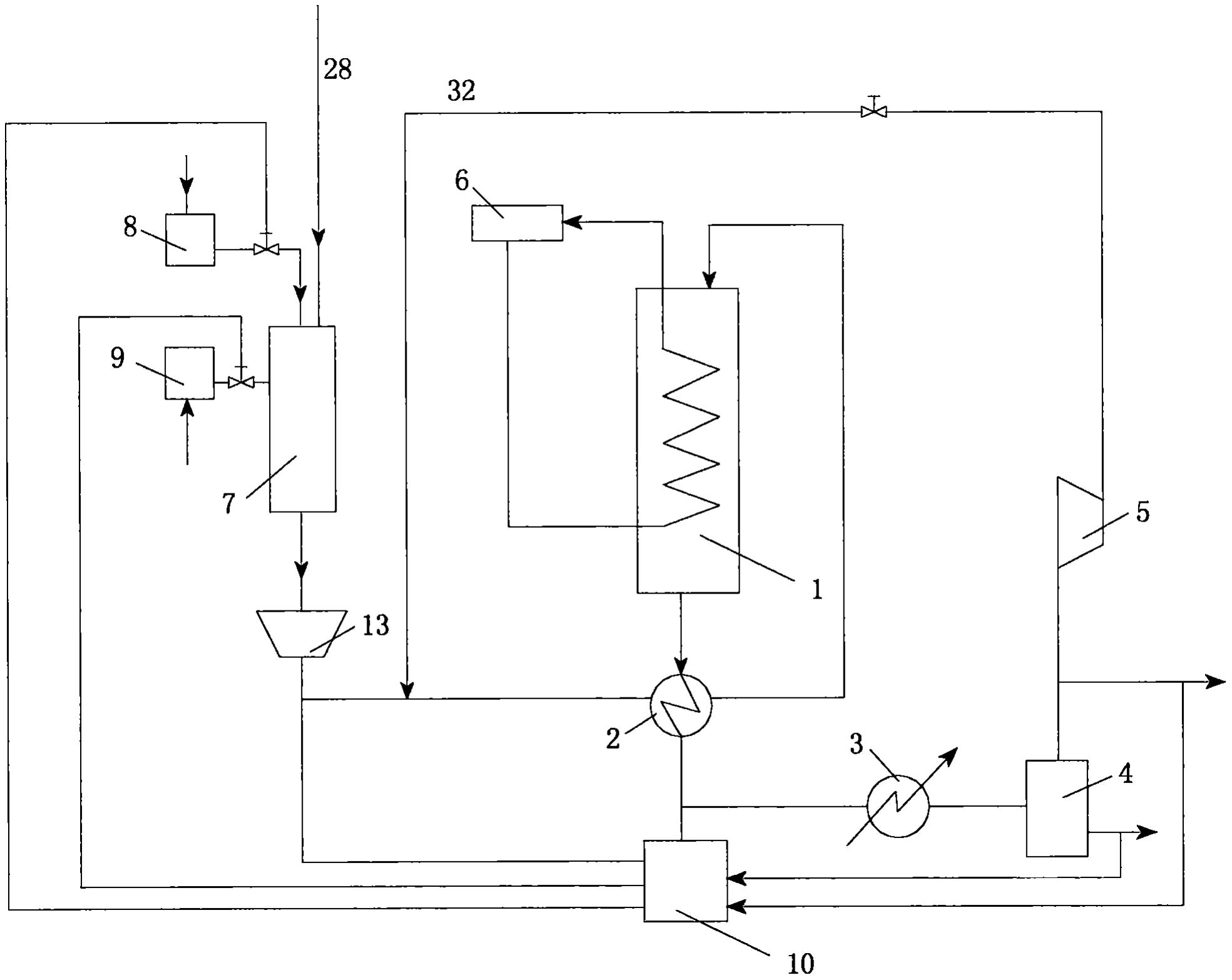

9、所述的甲醇合成工段包括合成原料气压缩机、进出塔气换热器、甲醇合成反应器、甲醇 出塔气冷却冷凝器、甲醇气液分离器、循环机、甲醇合成塔蒸汽锅炉和锅炉水泵,所述的锅 炉水泵连接合成塔内换热水管和蒸汽锅炉构成水汽循环,所述的原料气压缩机、进出塔气换 热器、甲醇合成反应器、甲醇出塔气冷却冷凝器、甲醇气液分离器、循环机、压缩机构成前 后相连的循环回路,甲醇合成产品由醇分器下部送去精馏,出醇分气体当电力联产时,有co、 h2高热值较多气量送燃气轮机发电,供甲醇装置机泵自用或外送,当单是<10mpa下中压合 成甲醇时,除少量弛放气送氢回收外,全部经循环机升高压力与前面压缩出口原料合成气汇 合后再一次合成甲醇;当有≥10mpa高压双碳加氢合成甲醇时,则送高压压缩机进口压缩到 >10mpa进行高压合成。

10、所述的原料气为煤粉原料,所述的原料合成气制备工段包括煤气化炉和管式废锅,煤粉 加氧和蒸汽在加压的高温煤气化炉中完成气化后,制得高碳氧化物低氢碳比合成气进入连通 的管式废锅降温传热,换热管内锅炉水产高压蒸汽;

11、所述的合成气净化和配气工段包括co变换炉、低温甲醇洗塔和配气罐。

12、所述的原料气为煤和气态烃双原料,所述的原料合成气制备工段包括煤气化炉、转化炉, 所述的合成气净化和配气工段包括co变换炉、甲醇洗塔和配气罐;

13、所述的气态烃先净化脱去硫化物这类对催化剂有害物,之后进换热转化炉壳程与高温煤 制合成气换热,换热管内的高温煤制合成气在转化炉转化催化剂床层中传热给催化反应的气 态烃发生转化吸热反应ch4+h2o→co+3h2,进行天然气水汽吸热反应制得的高氢 碳比合成气,降温后的煤制合成气进入co变换炉中进行co部分气变换,部分粗合成气不 进变换炉而通过连通变换炉进出口的近路与经co变换合成气汇合去甲醇洗塔脱除对甲醇合 成催化剂有毒物后进配气罐,补充来自h2罐和co2罐的h2或h2和co2。

14、一种采用如上所述的双碳加氢合成甲醇装置联产电力的装置,包括原料合成气制备、合 成气净化和配气和甲醇合成工段,还包括燃气和蒸汽发电工段。当甲醇合成和电力联产时, 可将燃气发电出口气中烟气中co2回收热量后作为co2合成甲醇的co2源。

15、一种采用如上所述的双碳加氢合成甲醇装置联产氨的装置,包括原料合成气制备工段、合 成气净化和配气工段、甲醇合成工段,所述的装置还包括氨合成工段,煤制合成气先在<10mpa 双碳加氢合成甲醇,分离甲醇产品的气体除部分循环气返回循环机再次合成甲醇外的气体, 经压缩机加压到合成压力12-32mpa,调节气体组成进行高压下双碳加氢合成甲醇,使co、 co2转化率到>90%,分离甲醇产品后的气体经等压甲烷化使co+co2<10ppm,加氮气达到 后进氨合成得合成氨产品。

16、以煤为原料制得高co的净煤合成气不经过co变换和co2脱碳,不采用h2、co2调节氢碳比经甲醇合成后送燃气轮机发电供甲醇合成机泵用电或外送。

17、经co变换后的变换炉出口高co2送去外售作制冷剂。

18、本发明将现有煤化工甲醇合成技术中大量排放co2温室气体效应,使全球气温上升转而 将co2加h2生成甲醇或进而加工成醚类、烃类等产品,达到基本上实现零排放,成为我国承 诺2060年如期甚至可提前实现碳中和目标,且缩减了由原料煤化气后co变换,及生成物 co2脱除装置,减少和降低大量设备投资费用。同时,简化和优化了从煤制气的工艺过程, 大幅降低能量损失,降低大幅生产成本。当用液体燃料重油气化时工艺设计技术与煤气化相 似。

19、本发明以现有国内外用煤制气或烃类制转化气制得的合成气h2、co、co2基础上形成的 甲醇合成为基础,组合优化或进一步将甲醇合成与燃气发电即化工-电力igcc系统将化工 热能-电力联产,优先用系统中弛放气回收氢作氢源,用燃气发电烟气回收co2作co2源调 节甲醇混合气组成,比现有二氧化碳制甲醇或其他用>99%纯度的氢气和co2制甲醇大幅降 低成本,有利于大面积推广。

- 还没有人留言评论。精彩留言会获得点赞!